Модульный ПК как конструктор

💡 Идея

Единый стандарт корпуса, в который:

Встроен мощный блок питания с запасом по мощности.

Есть унифицированные слоты (по типу PCIe/M.2/DRAM), но более надёжные и безопасные для обычных пользователей.

Все модули (процессор, GPU, RAM, SSD, Wi-Fi и пр.) — в виде переустанавливаемых блоков (вставка/выемка без кабелей).

🔌 Проблемы, мешающие широкому внедрению

Теплоотвод: Модули требуют активного охлаждения, которое сложно стандартизировать (особенно GPU и CPU).

Разные интерфейсы: Например, PCIe, SATA, DDR и др. постоянно обновляются.

Модульность vs производительность: Жёсткая модульность может ограничить скорость обмена данными между компонентами.

Физические размеры компонентов различаются, особенно у видеокарт.

Рынок ПК ориентирован на энтузиастов и сборщиков, а не на массового покупателя, которому нужен модульный комфорт.

🏗️ Можно ли создать универсальный стандарт?

Теоретически — да. Практически — сложно, но возможно при наличии:

Условного «ПК 2.0-стандарта» с общей шинной системой.

Слотов «всё в одном» с горячей заменой (например, по типу M.2/Thunderbolt/PCIe).

Универсальной системы охлаждения (например, встроенного жидкостного охлаждения в корпусе).

Поддержки со стороны производителей (Intel, AMD, NVIDIA и т.п.).

🔮 Перспектива

Модульные ПК скорее появятся в корпоративном сегменте и в сфере автоматизации (встроенные системы).

Для массового рынка — возможно, через 5–10 лет, если вырастет спрос на простоту и ремонтопригодность (как с Framework).

Рассмотрим проект спецификации для условного «ПК 2.0-стандарта» — модульной архитектуры персонального компьютера с унифицированной шинной системой и полной взаимозаменяемостью компонентов:

✅ Цель стандарта

Обеспечить модульность, масштабируемость, простоту обслуживания и модернизации ПК без необходимости использования кабелей, пайки или специализированных знаний.

🔧 1. Общая архитектура

Унифицированная центральная плата (Backplane):

Служит в качестве главной шины передачи данных, питания и управления.

Поддерживает горячую замену модулей (где допустимо).

Использует высокоскоростную внутреннюю магистраль (аналог PCIe 6.0, CXL, Thunderbolt 5 или NVLink).

Интерфейс соединения:

Физически защищённый слот (с автоматическим позиционированием и защёлками).

Унифицированный коннектор питания + данных.

Автоопределение модуля (Plug-and-Play + UEFI/BIOS + драйвер в микропрошивке модуля).

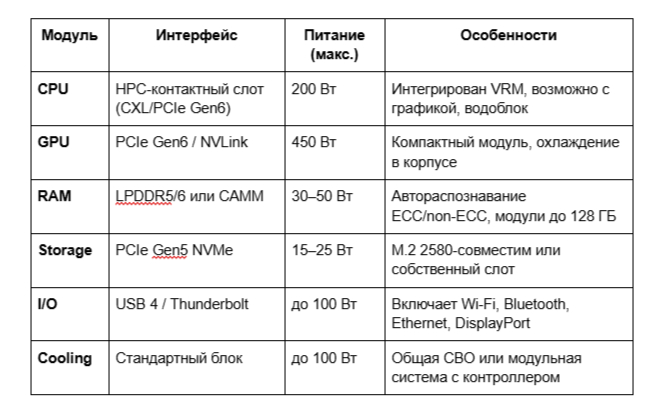

🔌 2. Требования к слотам и модулям

Каждый модуль должен соответствовать спецификации:

⚡ 3. Питание и энергоснабжение

Главный БП:

Расположен в корпусе, мощность от 600 до 1200 Вт.

Поддержка распределения энергии по стандарту ATX 3.0/DC-ATX.

Управление питанием через шину (например, PMBus).

🧠 4. Управление и прошивка

BIOS/UEFI прошивка в корпусе — с возможностью автообновления и диагностики.

Флеш-микропрошивка на каждом модуле — включает драйвера, базовую информацию и режим совместимости.

Система автоотключения неисправных модулей и диагностика на экране корпуса или мобильном приложении.

🔄 5. Совместимость и обратная связь

Совместимость с ОС: Windows, Linux, ChromeOS (через универсальный HAL).

Поддержка модульного API: универсальное ПО для обновления и настройки железа.

🧩 6. Дополнительно

Все модули должны иметь:

Уникальный ID, QR/серийный номер, NFC-метку для диагностики.

Механизм горячей замены с разъединением сигнала и питания.

Термозащиту и автоотключение при перегреве.

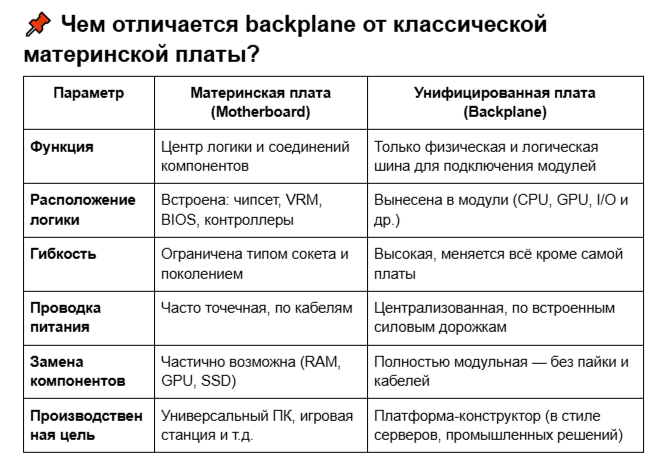

Унифицированная центральная плата (Backplane) — это функциональный аналог материнской платы, но с принципиально иной архитектурой и назначением.

🔧 Как устроена backplane-плата в ПК 2.0

Не содержит активных чипов: только разъёмы, линии питания, сигнальные шины.

Передаёт питание и данные от БП ко всем слотам.

Управляется модулем CPU или I/O-модулем с прошивкой BIOS/UEFI.

Может иметь встроенные диагностические и аварийные линии (например, аварийное отключение по температуре).

🛠 Примеры применения backplane:

Серверы и blade-системы (HP, Dell, Cisco).

Встраиваемые промышленные ПК.

Некоторые прототипы модульных рабочих станций.

Таким образом, в ПК 2.0 роль материнской платы делится:

Backplane — только инфраструктура (корпус, питание, сигналы).

Модули — несут на себе всю активную логику и вычисления.

Принцип работы унифицированной центральной платы (Backplane) в архитектуре «ПК 2.0» — модульного персонального компьютера:

🔧 1. Назначение backplane

Backplane — это пассивная или полупассивная плата, выполняющая роль инфраструктурной основы для соединения всех модулей ПК. Она не содержит активной логики, как чипсет или контроллеры, а лишь обеспечивает:

передачу питания,

маршрутизацию сигналов данных и управления,

физическую фиксацию модулей,

базовую электрическую защиту и коммутацию.

⚙️ 2. Структура и компоненты

🔌 Питание

От модульного блока питания (БП) в корпусе поступает ток на центральный силовой разъём.

Внутри платы есть широкие силовые дорожки/шины, которые раздают питание по всем слотам.

Питание на каждый слот идёт через VRM (Voltage Regulator Module) или интегрированные линии питания с предохранителями.

📶 Сигнальные линии

От каждого слота расходятся высокоскоростные линии передачи данных:

CPU ↔ GPU: например, 32 линии PCIe Gen6.

CPU ↔ RAM: через модульную CAMM-шину или унифицированную LPDDR-шину.

CPU ↔ Storage: через PCIe/NVMe линии.

CPU ↔ I/O: через универсальную шину (например, Thunderbolt 5 / USB4 / DisplayPort).

Линии проложены с учётом дифференциального сигнала, минимальных наводок и задержек.

🧠 Системная логика

BIOS/UEFI находится на CPU-модуле или в I/O-модуле.

После подачи питания и старта CPU, выполняется инициализация всех подключённых модулей (автоопределение).

Плата содержит I²C-шину или SPI-шину управления, которая соединяет все слоты для передачи служебных команд: идентификация, мониторинг температуры, скорости вентиляторов и др.

🧩 3. Работа модулей через backplane

🔁 Загрузка

Пользователь нажимает кнопку питания.

Блок питания активирует backplane, подаёт питание на VRM и модули.

CPU-модуль запускает микропрошивку BIOS/UEFI.

Инициируется сканирование подключённых слотов:

Считываются ID модулей.

Проверяются прошивки и совместимость.

CPU и I/O модули договариваются о конфигурации шин и запускают ОС.

💬 Передача данных

Все основные передачи данных идут через внутренние магистрали на самой плате.

Например:

RAM напрямую соединена с CPU-модулем.

GPU общается с CPU по PCIe.

SSD взаимодействует с CPU напрямую или через контроллер в I/O-модуле.

🔐 4. Безопасность и отказоустойчивость

Каждый слот имеет:

Термодатчики и токовые датчики.

Предохранители или электронные ключи на питание.

Автоотключение при перегреве или коротком замыкании.

В случае ошибки система выводит сообщение на экран/панель или отключает модуль.

🔄 5. Горячая замена (hot swap)

Некоторые модули (SSD, I/O, RAM) поддерживают горячее подключение/отключение.

CPU и GPU требуют предварительного выключения (в большинстве реализаций).

При извлечении модуля:

Система деактивирует питание и сигнал.

Освобождает слот (физическая защёлка или сигнал LED).

После замены — автосканирование и интеграция в систему.

💡 Заключение

Унифицированная центральная плата работает как платформа-коммутатор, не вмешиваясь в вычислительные процессы, а лишь:

соединяет модули,

передаёт данные и питание,

обеспечивает контроль и защиту,

упрощает сборку и обслуживание.

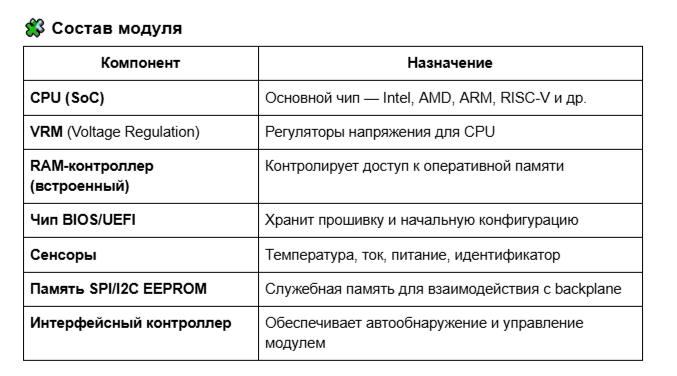

🧠 CPU-модуль в ПК 2.0: общие принципы

Это самостоятельный сменный блок, включающий не только сам процессор, но и всё необходимое для его автономной работы. Он заменяет собой сокетную установку CPU на классической материнской плате.

🔧 1. Аппаратные требования

📦 Форм-фактор

Компактный модуль размером примерно 10×10 см.

Пластиковый или алюминиевый корпус с радиатором/контактом для СВО.

Встроенный разъём типа «карта-плата» (например, адаптированная версия CXL/PCIe с высокой плотностью контактов).

🔌 Интерфейс подключения

Унифицированный слот:

Контактная группа с высокой пропускной способностью (например, до 128 линий PCIe Gen6 или аналог CXL).

Поддержка как высокоскоростных шин (CPU ↔ RAM, CPU ↔ GPU), так и низкоскоростных (управление, питание).

Возможность подключения:

1–2 GPU-модулей,

до 4 слотов RAM,

до 4 NVMe SSD,

I/O-модуля (USB, DisplayPort, Ethernet и др.).

🔋 2. Энергопитание

Поддержка TDP до 200–250 Вт (для high-end CPU).

Встроенные VRM на модуле, согласованные с backplane.

Энергоэффективный режим — поддержка перехода в сон и отключения без извлечения.

🌐 3. Функции BIOS/UEFI и прошивки

Микропрошивка модуля отвечает за:

первичную инициализацию модулей,

загрузку операционной системы,

коммуникацию с I/O и GPU.

Поддержка Plug-and-Play BIOS ID — любой CPU-модуль автоматически распознаётся системой.

Прошивка обновляется через I/O или отдельный порт обновления (например, USB-C с защитой от записи).

🛡️ 4. Защита и безопасность

Идентификатор модуля (ID/QR/NFC) для отслеживания, диагностики и учёта.

Температурная защита и отключение при перегреве.

Аппаратный TPM-чип (или эквивалент) для обеспечения безопасности загрузки.

🖼️ 5. Внешний вид (описательно)

Модуль может выглядеть так:

Плоский прямоугольник, по толщине сравнимый с внешним SSD.

Верхняя часть — металлическая крышка/радиатор с термоконтактом для СВО/воздушного охлаждения.

На боковой части — индикатор работы и NFC-метка.

Нижняя часть — шина подключения, типа «edge connector» (контактная гребёнка) с двух сторон.

Возможна механическая защёлка, фиксирующая модуль в слоте.

📈 Дополнительные возможности

Варианты для профессионалов: CPU с интегрированной графикой (например, AMD APU или Intel Xe).

Поддержка модульных кластеров: соединение нескольких CPU-модулей через внутреннюю шинную архитектуру (например, для рабочих станций и серверов).

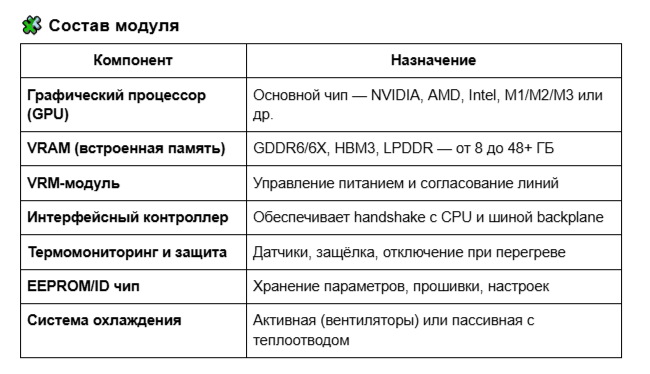

🎮 GPU-модуль в ПК 2.0: общие принципы

GPU-модуль — это полностью автономная вычислительная видеокарта, реализованная в форме сменного модуля (вставляется в слот, как карта памяти или blade-блок). Он заменяет классическую видеокарту с отдельным креплением и кабелями.

🔧 1. Аппаратные требования

📦 Форм-фактор

Примерные габариты: 15×10×2 см, без внешнего питания или дополнительных разъёмов.

Возможность горизонтального и вертикального расположения в корпусе.

Верхняя часть — интегрированный радиатор или интерфейс под модуль СВО.

Нижняя часть — высокоскоростной разъём-шина (аналог PCIe Gen6 / CXL или унифицированный GPU-слот ПК 2.0).

🔌 2. Интерфейс подключения

Разъём на базе PCIe Gen6 или CXL 2.0/3.0 (до 64 или 128 линий).

Поддержка горячего подключения (hot-swap), если разрешено BIOS и backplane.

Передача:

Графических потоков к CPU или напрямую к дисплею через I/O-модуль.

Управления вентилятором и питанием через I²C или специализированную служебную шину.

🔋 3. Энергопитание

Питание поступает через backplane от центрального БП.

Поддержка мощности до 300–400 Вт (с системой распределения тока и VRM).

Встроенные защиты от перенапряжения, перегрузки, перегрева.

🌐 4. Автоматизация и программируемость

При установке модуля:

Система CPU считывает ID GPU и активирует соответствующий драйвер.

Поддержка мульти-GPU (например, 2–4 модуля в слотах GPU).

Возможность обновления прошивки напрямую через интерфейс ОС.

Поддержка расширенного протокола диагностики и мониторинга (в BIOS/UEFI или через ОС).

🛡️ 5. Безопасность

Электронная защита контактов.

Аппаратная идентификация.

Поддержка защищённой графической среды (например, для систем AI/ML, автопилотов и т. д.).

🖼️ 6. Внешний вид (описательно)

Компактный прямоугольный модуль, с алюминиевым или графеновым кожухом.

Верхняя крышка — съёмная или с контактами под теплотрубку/радиатор.

На корпусе — индикатор работы, система LED-кодов ошибок.

Нижняя часть — контактная гребёнка, вставляемая в слот GPU на backplane.

Возможны фиксирующие защёлки, обеспечивающие надёжность соединения и теплоотвод.

📈 Дополнительные возможности

Версия GPU-модуля с интегрированными видеовыходами (DisplayPort, HDMI), если система допускает прямой вывод с GPU.

Специализированные модули:

AI-ускорители (NVIDIA Tensor, AMD Instinct, Google TPU),

рабочие GPU (Quadro/Pro),

энергоэффективные GPU (для мобильных и пассивных сборок).