Изготовление медной проволоки (Волочение)

Хелоу пипл! Хочу рассказать вам про мою работу, а именно как производится медная проволока.

И так для начала перенесемся в Узбекистан, в город Ташкент на завод Узкабель (основан в 1942г., перенесен из города Кольчугин, Россия).

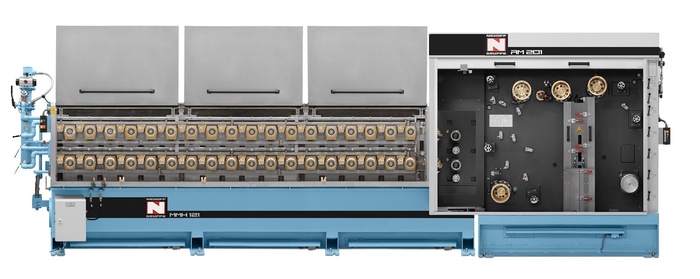

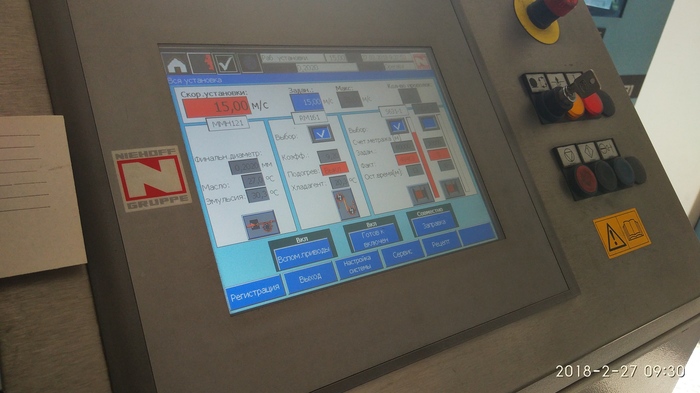

Линия по производству медной проволоки производства NIEHOFF, Германия(буржуи кароче), но сцуко делают все на совесть))

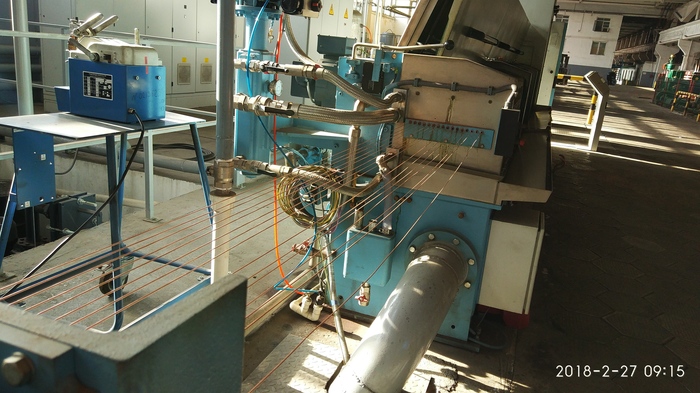

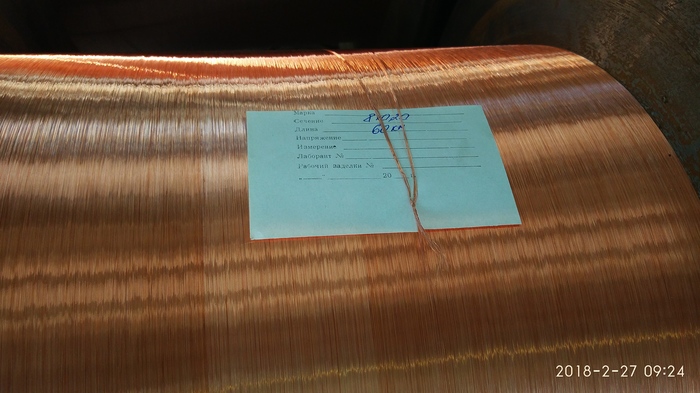

Итак, медная проволока диаметром 1.80 попадает ко мне после линии грубого волочения в контейнерах или коробках по 2 тонны каждая, т.к. машина расчитана на одновременное волочение сразу 16 проволок то соответственно я ставлю или все 16 коробок или другое количество смотря от заказа, сейчас их всего 8.

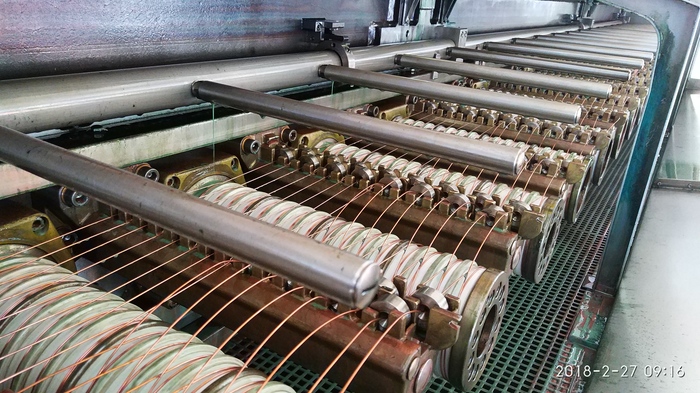

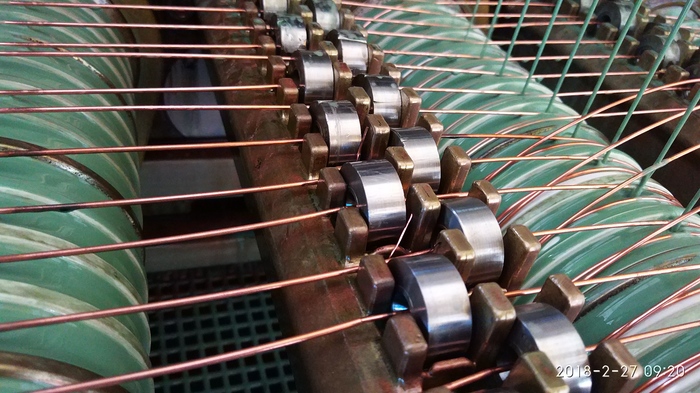

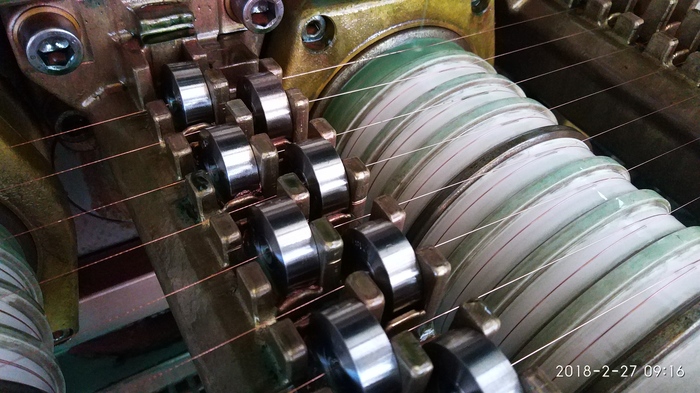

Далее проволока заходит в машину волочения и начинается сцуко веселенькие часы работы от которой позвоночник рассыпается в трусы! А именно, каждая проволока должна быть заправлена в 22 фильеры! (Фильера-инструмент круглой формы с алмазной втулкой уменьшенного диаметра) через которую и проходит медь, тем самым уменьшая ее диаметр от ступени к ступени. Ступеней 22! И так у нас 22 ступени и 16 проволок, умножаем 22×16=352 фильеры! И их же надо все заправить падла! На полную заправку машины уходит 2 дня, да да!

Входной диаметр проволоки 1.80 мм, после же всех 22 волок она уже становится 0.18мм. Ну это смотря от заказа также, если нужна 0.40 или 0.50, то соответственно я снимаю не нужные фильеры, а если опять понадобится те же 0.18, я со всеми матерями и на всех языках начинаю снова плясать с бубном и заправлять фильеры, мать их ети.

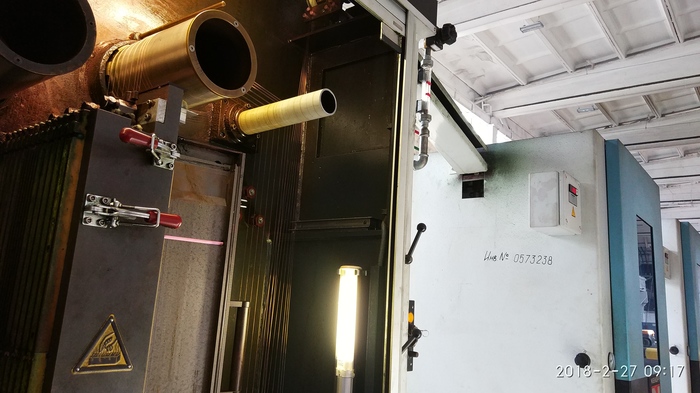

Но это не конец)) После волочения, медь становится жесткой и пружинистой, ее нужно сделать мягкой и гибкой, поэтому далее она попадает в так называемый шкаф отжига меди. Здесь все проволоки проходят по токопроводящим роликам, т.е. на ролики подается нехолое напряжение, отчего медь нагревается и становится мягкой. После токопроводящих роликов она попадает в шкаф охлаждения и сушки, а далее уходит в приемник на каташку (борт 630).

На катушку вмещается до 200км. проволоки.

Сзади линии в емкости с эмульсией (предназначена для охлаждения и свободного прохождения проволоки через фильеры) находится фильтрующая установка.

Также используется автономный компрессор винтового типа.

Также не обойтись без осушителя воздуха(справа) и азотогенератора для подачи в камеру сушки(слева)

Ну и конечно же аппарат для сварки концов проволоки.

Пульт управления

Ну собственно и все, работа интересная, но мля тяжелая. Думаю может кому было интересно, мой првый пост))))