Закалка стали - термообработка

Всем привет! Как и писал в одном из выпусков "It's a Man's Man's Man's World", я работаю на предприятии в отделении термической обработки. В комментариях набралось несколько человек, которые желали видеть более детально мою работу. Надеюсь, не только им будет интересна моя сфера деятельности, и каждый сможет открыть для себя что то новое.

С того времени я начал сбор материала для поста, ушел в отпуск и написал пост.

Вообще, все это интересно, познавательно и достаточно сложно. Что бы хорошо в этом разбираться и понимать, что происходит с металлом и почему - нужно иметь достаточно углубленные знания в нескольких областях - химия, физика, металловедение и возможно каких-то других. Думаю необходимо сделать оговорку, что такими знаниями в полной степени я не владею, и имею лишь только базовые знания в пределах курса и опыта работы. Тогда ты будешь большим начальником главным и управлять такими, как я.

Термической обработкой называют совокупность операций нагрева, выдержки и охлаждения металлических сплавов, находящихся в твёрдом состоянии, для изменения их структуры и получения нужных физико – механических свойств.

Перед тем, как рассказывать что такое закалка, и показать как она происходит, я хочу рассказать про рабочее место. Его, как такового - нет. Весь цех - мое рабочее место. Так произошло ввиду того, что промышленное оборудование нагрева достаточно большое, и под разные операции и задачи тех. процесса термообработки отведено определенное оборудование. Поэтому закалка производится на одной печи, отпуск на другой. Цементация на третей, а отжиг на четвертой и так далее...

Так же хочу предупредить особо впечатлительных лиц, беременных женщин и детей - во первых, это прежде всего производство. Во вторых - оно не совсем технологично, и людей в бахилах и белых халатах здесь вы не увидите. А увидите местами старое оборудование, оставшееся в наследство от великой сверх-цивилизации, грязь, цех и разруху. Хотя мы всей душой любим свое рабочее место и стараемся поддерживать его в порядке.

Закалка – нагрев стали выше температуры фазовых превращений с последующим охлаждением по определённому режиму для получения нужной структуры и повышения твердости и прочности. Процесс закалки стали заключается в ее нагреве до определенной температуры (на 30…50° выше линии GSK по диаграмме Fе -Fе3С), выдержке и последующем быстром охлаждении в воде, масле, расплавленных солях или других средах.

Практически все готовые металлические изделия проходят этап закалки. Пилы, ножевки, сверла, бытовые ножи и многое другое. Показывать, как происходит закалка я буду на таких "кольцах", из них собирают подшипники, которые используются в нефтедобывающей отрасли. Было фото готового подшипника, но я его (фото) потерял. Доставляют их в "телегах" вместе с нарядом на работу - в нем указан тип, токарь который построил дом наточил, количество и необходимая твердость, дата отправки.

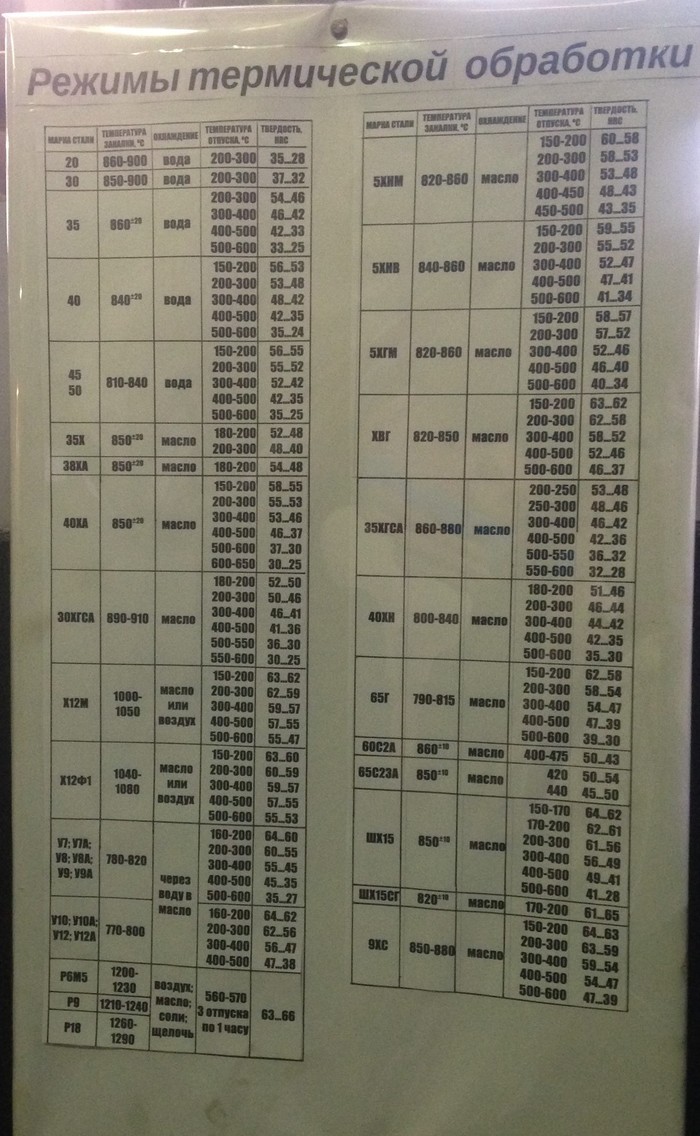

Что бы далее не задаваться вопросами, почему такая температура - у нас есть технологическая карта, или технология. Это таблица, в которой собраны все температуры закалки-отпуска, их среды для каждого типа металла. Ориентироваться будем на нее.

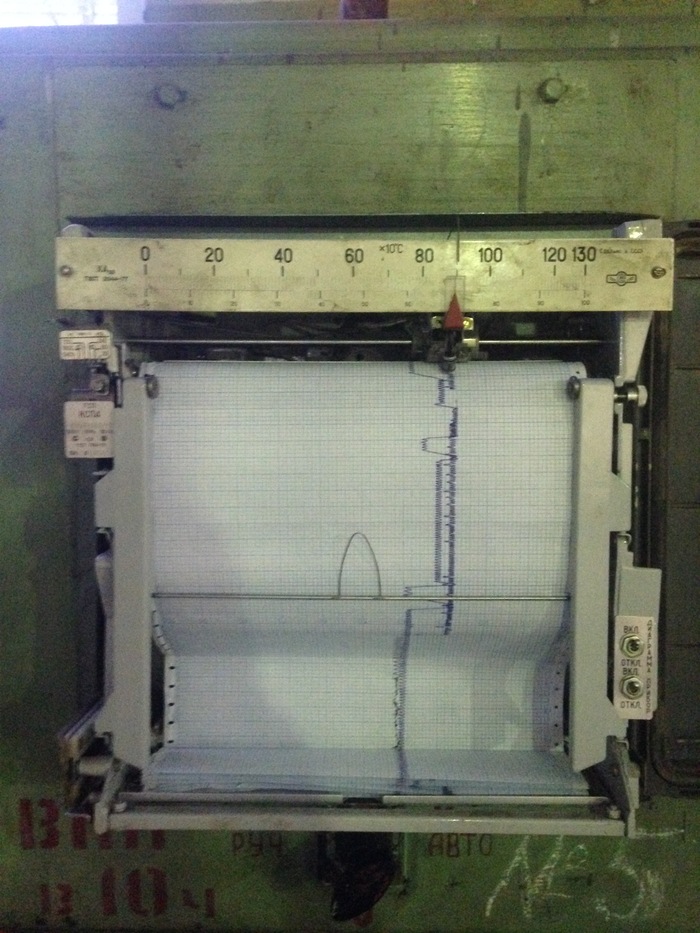

Начиная работу, необходимо выставить "рабочую" температуру, согласно технологии, на специальном приборе - КСП-4 (потенциометр).

Далее нужно проверить уровень закалочной среды-соли калия. Раз в несколько дней нужно поднять уровень. К нам она поставляется в 50 кг мешках. Приносим, открываем - засыпаем совочком как песочек в детстве и ждем пока расплавится)) Фото старался затемнить, что бы было видно хоть что-то. Трубка тонкая слева - термопара, датчик температуры среды. Большие трубы - электроды, которые производят нагрев среды.

Перед тем, как приступить к закалке, необходимо "посадить" детали на специальное приспособление (ручной работы)) и "просушить" их рядом с рабочей областью ванны, где как среда закалки находится расплавленная соль калия, для исключения наличия воды на поверхности детали. Ее наличие крайне не желательно, ведь при такой температуре вода не испаряется, а происходит "взрыв" - громкий хлопок с выбросом в окружающий мир среды закалки. Очень неприятно, первый раз страшно эти брызги могут поджечь рабочую одежду и придется тушить. А еще у тебя в руках детали остались, ведь ты их загружал, не забыл?))

Поэтому ставим их рядышком и идем отдохнуть минут на 10. Безопасность - очень важно!

После того, как с деталек испарилась вся вода, можно погружать в среду закалки. Для этого мы берем "крючок" (опять таки, ручной работы!), цепляем "приспособление" и погружаем.

Выжидаем приблизительно 10-15 минут. Почему столько? Потому что приблизительно за такое время деталь полностью нагреется, как снаружи, так и внутри (хозяюшки и те, кто ел сырые внутри печеньки/пирожки/etc поймут). Ну и помимо этого, пройдут все физико-химические превращения по диаграммам внутри металла (см начало поста). После этого деталь вынимаем и несем ее к баку с охлаждающей средой - маслом. Погружаем.

Масло, вступив в контакт с горячей деталью буквально тут же закипает и испаряется, образовывая паровую оболочку, которая мешает поступлению свежего масла для охлаждения. В результате чего деталь может не прокалиться (читай - не получить нужную твердость) в определенных местах, где оболочка была больше и дольше. Для этого ее нужно разрушить, совершая возвратно-поступательные движения деталью внутри бака при погружении и некоторое время после. Разрушив ее, мы можем спокойно оставить деталь остывать на некоторое время для последующего остывания.

После того, как деталь остыла ее можно достать и поставить на сетку, что бы остатки масла стекли обратно в бак. Здесь не столько важно масло, сколько чистота. Если этого не сделать, все быстро станет масленым - пол, стол, перчатки, инструмент, etc.

Так произошла закалка. Т.е. мы нагрели деталь, и быстро ее охладили. Теперь не менее важно провести отпуск, который снимет напряжения в металле, возникшие в следствии высокого нагрева и резкого охлаждения, и повысит/понизит твердость. Я специально прервался на данном месте, т.к. следующая процедура не относится ни к закалке, ни к отпуску, а имеет лишь подготовительный характер - перед отпуском нам нужно удалить образовавшуюся окалину и остатки охлаждающей жидкости.

Отпуск — технологический процесс, заключающийся в термической обработке закалённого на мартенсит сплава или металла, при которой основными процессами являются распад мартенсита, а также полигонизация и рекристаллизация.

Отпуск проводят с целью получения более высокой пластичности и снижения хрупкости материала при сохранении приемлемого уровня его прочности.

Делаем это после того, как масло стекло с деталей. Детали нужно перенести на стол, снять с "приспособлений" и связать все закаленные кольца в одну связку. После чего мы их отправим в бак "отварки", содержимое которого - растворенная сода в кипящей воде.

Сколько деталь там будет находится, и что мы с ней будем делать - не принципиально. У нас есть один срок - приблизительно 6 часов, в течении которых мы обязаны произвести отпуск. Иначе в составе металла начнут происходить необратимые изменения, которые приведут к потере характеристик и как следствие - разрушения детали. Лучше всего произвести отпуск как можно раньше. Для отпуска мы используем совсем другую печь, как по типу (шахтную), как и по методу нагрева - сопротивлением.

Как набирается несколько связок заслуживающих нашего внимания - загружаем их в печь. Качество конечно замылено - делал в процессе работы, загрузка уже не первая, соответственно там горячо и пар идет, телефон держать тяжело в таких условиях.

Загрузили - закрываем. Включаем вентиляцию - все что не отмылось начинает выгорать и дико дымить-чадить. Без вентиляции вобще ничто и никуда.

Идем к пульту, щиту управления электро-печью = как хотите, но нам нужно задать температуру отпуска. Здесь прибор электронный, все действия производятся нажатием кнопочек. Выставил температуру - свободен! Минимум - час. А лучше полтора. Опять таки, такова технология. Лишь за это время в металле при данной температуре произойдут все превращения (см начало поста) и мы получим готовую деталь.

Про прошествии часа-полтора, достаем готовые детали и оставляем охлаждаться их на воздухе для ожидания дальнейшей транспортировки. Теперь они "получили" и "закрепили" нужную твердость и с ними можно делать все что угодно. Их характеристики соответствуют ТЗ в наряде.

На этом закончен цикл закалки детали. Если пост наберет достаточно плюсов и будет интересен пикабушникам - продолжу писать, есть еще достаточно материала по операциям термообработки, которые можно было осветить.

P.S. Работу я люблю и дорожу ей, а так же надеюсь, что претензий к фото не будет и мне не достанется от работодателя за публикации данных фотографий.))

Всем удачной рабочей недели!