3D-печать едой. Как примерно это устроено и зачем

Еда, напечатанная на 3D-принтере - это еда, приготовленная с помощью автоматизированного послойного процесса. 3D-печать едой позволяет создавать блюда с определённым вкусом, структурой, составом иди целевым назначением.

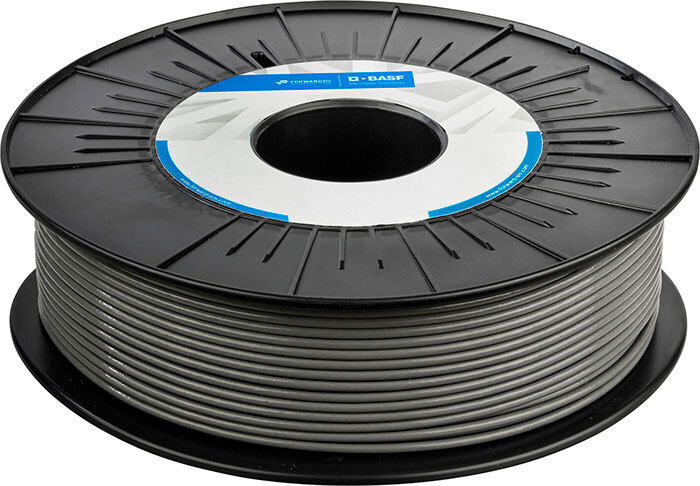

Как печатать едой? В основном все сводится к выдавливанию чего-то пастообразного или расплавлению чего-то порошкового. А дальше все делится от способов это выдавить/расплавить.

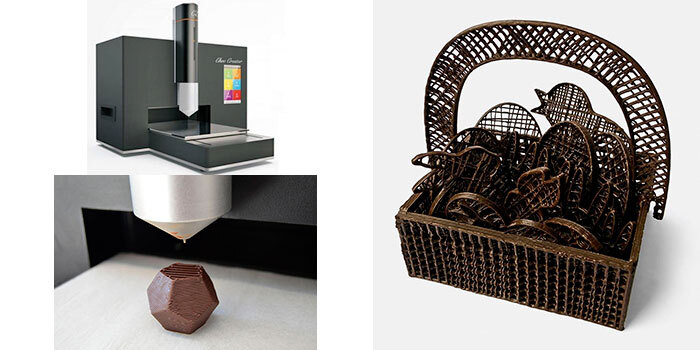

1. Выдавливание горячей массы. Популярный 3D-принтер Choco Creator, основанных на этом принципе:

Как видно используется шоколад. Также можно использовать крахмал, так как при нагреве он поглощает большое количество воды и набухает, что позволяет печатать псевдозерновыми злаками: чиа, киноа, греча, в общем то что мелется в муку.

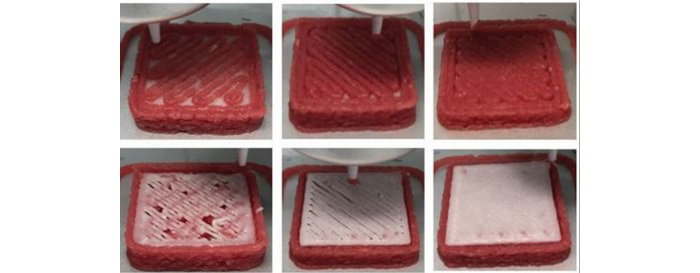

2. Выдавливание холодной массы. Основа процесса та же, что и в предыдущем, только без нагрева. Давим тесто на основе злаков, сыр, сливочное и арахисовое масло, глазурь, джем, желе, хумус, нутеллу и т.д.

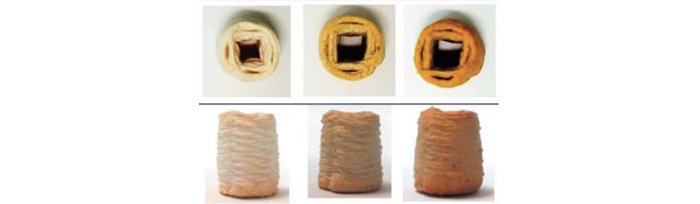

В качестве примера, в 2015 году компания Barilla представила свой 3D-принтер для печати макарошек.

Спустя несколько лет это превратилось в проект BlueRhapsody 3D с 15 видами паст (цена 1 картриджа от 26 до 60 долларов за 12 шт, которых хватит на несколько блюд).

Были попытки печатать пастой сурими - это крабовые палочки, но также паста может быть из паштета, сосисок, овощей, фруктов, орехов, супов, гелей, конфет и т.д.

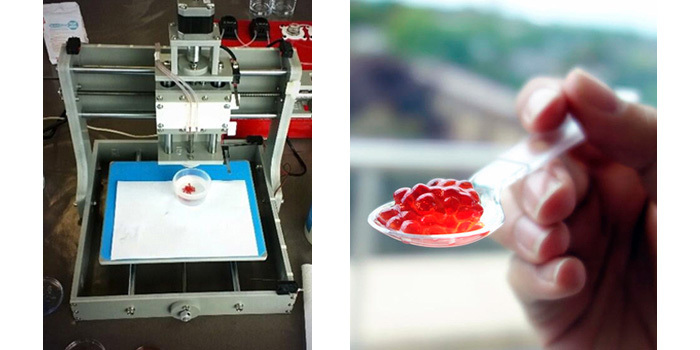

3. Гидрогельобразующая экструзия. Это послойное выдавливание гидрогеля из шприца. Гидрогель - полимерная паста, для понимания, например, энтеросгель.

3D-печать маленьких сфер в ванне с натриевым гелем, с ароматом клубники в форме малины.

Исследовательские работы в этом направлении значительно продвинулись в связи с разработкой продуктов для людей с нарушениями глотания.

3D-печатные фигурки из свежих овощей: садовый горошек, морковь и кукуруза для пациентов с нарушениями глотания.

Это позволяет создавать продукты с любым вкусом и внешним видом + добавить во внутреннюю структуру пробиотики, ферменты, витамины, минералы и антиоксиданты.

4. Селективное спекание. Послойное соединение лазером или горячим воздухом порошковых материалов, таких как сахар, крахмал или жир.

Вот например попытки печати из какао-порошка Несквик.

Или проект CandyFab, печать из сахара

5. Струйная печать. Первый вариант, это точное нанесение материала через форсунки.

Пример работы 3D-принтера FoodJet

Второй вариант - когда порошковый материал наносится на платформу, а печатающая головка наносит вещество, связывающее частички порошка вместе.

Такой гигант в мире 3D-печати как компания 3DSystems экспериментировала с подобной технологией, для печати 3D-конструкций на основе сахара с ароматизированными связующими.

Зачем вообще печатать продуктами? На это исследователи дают несколько ответов.

Есть 5 причин, которые определяют выбор пищевого продукта - вкус, пищевая ценность, стоимость, впечатления от еды и удобство.

И одно из самых используемых - это впечатления и вкус, индивидуальный дизайн продуктов питания.

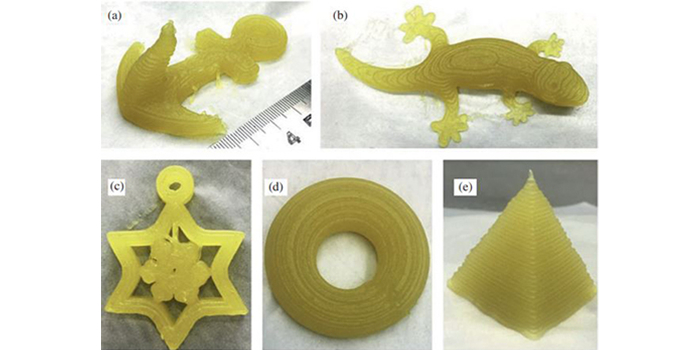

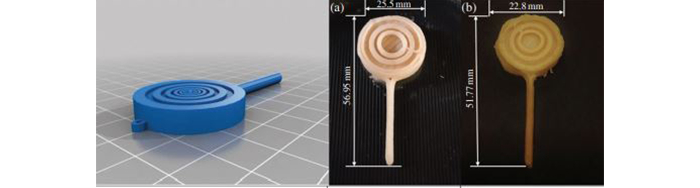

Например, фигурки распечатанные из лимонного сока

Также изготавливали куриные наггетсы желаемой формы и с разными специями на разных слоях.

Вариантов много: гречневая мука с персиковым порошком, закуска из пшеницы с заранее изменяемым вкусом в зависимости от внутренней геометрии, картофельное пюре и клубничный гель...поле для экспериментов огромно.

Также в тему впечатлений, врятли дети с удовольствием будут есть шпинат. Но скушать яблочную машинку или кораблик гораздо приятнее, а что там внутри структуры шпинат да кто заметит. Попытки печати шпинатом:

Также были попытки попытки печати сыром, который в результате нагрева менял свои свойства и мог растворяться прямо во рту.

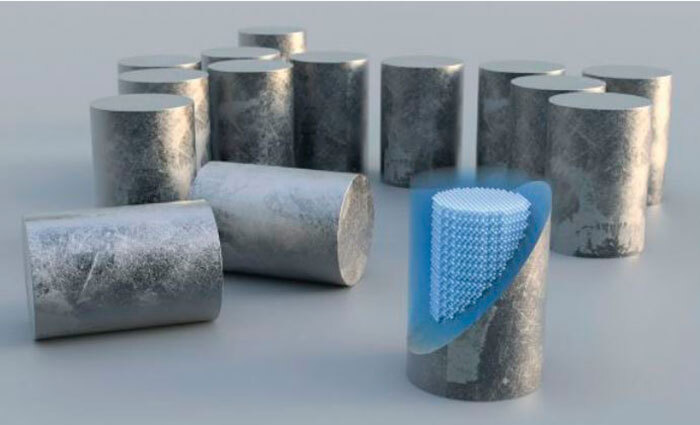

Персонализированные диеты. Различные решения могут помочь людям с ожирением или проблемами со здоровьем, а также спортсменам и т.д. Снижение жира, холестерина, повышение энергетической ценности, улучшение усваиваемости пищи. Например, говядина напечатанная с различной концентрацией жира.

Тут дело даже не в самом количестве жира, а в потенциальном улучшении его усваиваемости и воздействии на организм путем структурированного внедрения в состав продукта.

Печать еды для военных и космонавтов. Печать космической еды из продуктов изначально адаптированных под технологию с более высоким сроком годности, запрограммированным заранее вкусом, структурой и четкой целью доставки полезных продуктов в определенное место. Этим активно занимается NASA. Также, армия США проявляет большой

интерес к печати продуктов с индивидуальными органолептическими и

питательными свойствами солдатской пищи, а также к тому, что 3D-печать открывает новые способы доставки этой еды к солдату.

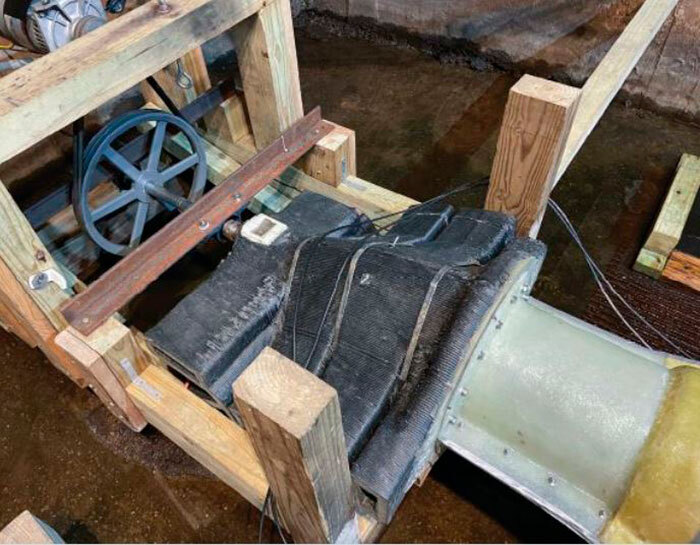

Преобразование отходов в еду. И такое действительно исследуется и такое печатают.

Например, картофельная мелочь с линии по

производству чипсов, мясные обрезки с линии по переработке мяса,

деформированные фрукты и растительные остатки с линии по производству соков.

Насекомые признаны Европейским Союзом и Всемирной продовольственной организацией устойчивой пищей будущего для решения проблемы глобального голода. Насекомые преобразуются в превлекательную форму, запрограммированной структурой скрывается вкус и вуаля - реальное исследование "Снеки, напечатанные на 3D-принтере, с разным уровнем обогащения насекомыми, выпеченные при 200°С в течение 22 минут"

Сообщалось об исследованиях по извлечению

углеводов, белков и питательных веществ из альтернативных пищевых ингредиентов,

таких как водоросли и грибы.

Изложенные в посте методы печати едой основаны на существующих решениях для пластиков, металлов, полимеров и т.д. Возможно, для прорыва данной сферы, потребуется разработать индивидуальные технологические процессы.