Обзор журнала Additive Manufacturing. Май 2022. Часть 1

Журнал Additive Manufacturing посвящен развитию 3D-печати с акцентом на промышленное производство.

В выпуске AM magazine в мае 2022 года рассказывают про различные достижения аддитивных технологий в сфере производства электроэнергии.

На одних и тех же 3D принтерах новые возможности.

Компания Sparox3D имеет успешный опыт внедрения производства металлических изделий методом 3D-печати.

Производство металлических изделий из порошковых материалов для компаний представляет серьезные сложности, связанные с высокой стоимостью такого 3D оборудования. В ответ на все затраты должна быть окупаемость, и она вполне возможна и может быть достаточно большой, но, достижение точки, когда оборудование будет эффективно использоваться и приносить прибыль, достаточно проблематично.

Многие компании, кому нужны металлические 3D-печатные детали, отдают изготовление на аутсорс. Так было и в случае со Sparox3D – поставщиком запасных металлических и полимерных деталей для энергетического сектора. Компания собственными силами изготавливает детали только из термопластичных материалов методом FDM.

«FDM – постепенное наложение друг на друга слоев пластика, размягчающегося под действием температуры».

На основе технологии FDM, а именно 3D-принтеров Ultimaker, в количестве 14 штук, компания Sparox3D внедрила 3D-печать металлических изделий с помощью полимерно-металлической нити Ultrafuse 17-4 PH, производства компании BASF.

Практическое применение материала Ultrafuse компания нашла в изготовлении зажимов, необходимых для крепления солнечных панелей.

Данное крепление, изготовленное традиционными методами из алюминия, уже сильно устарело и требовало замены, но было снято с производства. Компании Sparox3D удалось заменить исходный алюминий на нержавеющую сталь и обеспечить дополнительную устойчивость к атмосферным воздействиям.

Другой пример применения нити описан для технического обслуживания оконных уплотнителей в высотном здании. Окна открываются специальным инструментом, а так как окна уже очень старые, все инструменты были сломаны или утеряны. С помощью композитного металлического материала удалось восстановить инструмент, оптимизировать его конструкцию и успешно проводить работы по техническому обслуживанию.

Аддитивные технологии способны изменить производство электроэнергии, но сначало им нужно доказать свою эффективность.

Могли бы напечатанные на 3D-принтере детали использоваться вместо существующих традиционных решений? Возможно, но для начала они должны доказать свою надежность. Для начала, необходимо изготовить стандартные конструкции деталей методом 3D-печати и определить, могут ли они обеспечить ту же функциональность и надежность.

Так, например, компания из Oak Ridge заключила договор с производителем ядерной энергии, компанией Framatome, на изготовление кронштейнов из нержавеющей стали 316L методом послойного лазерного спекания металлического порошка на 3D-принтерах Concept Laser.

«Послойное лазерное спекание металлическое порошка – метод 3D-печати, основанный на нанесении металлического порошка на платформу построения, сплавления частичек порошка между собой по определенной траектории. Процесс повторяется раз за разом по мере опускания платформы вниз до конца детали.»

Их оценка состоится в 2027 году, после шести лет эксплуатации, затем кронштейны будут сняты и отправлены на проверку.

Фундаментальный вопрос: могут ли производители энергосистем быть уверены, что металлические детали, изготовленные с помощью аддитивного производства, так же надежны и стабильны, как и металлические детали, изготовленные с помощью традиционных производственных процессов.

Крупные центры или локальные лаборатории? Кто будет печатать в будущем.

Каково будущее развитие аддитивных технологий. Будут ли это большие промышленные компании или маленькие локальные производства, закрывающие свои нишы.

Генеральный директор компании Velo3D Бенни Булер утверждает, что будущее за крупными производственными центрами. Так как 3D-печать является очень автоматизированным производством, то есть практически не требует вмешательства рабочей силы в изготовление деталей, то она является очень масштабируемой. Булер говорит, что увеличение производственной мощности таких центров может происходить без пропорционального увеличения рабочей силы, то есть один оператор может контролировать несколько машин.

Я, как человек, непосредственно стоящий за промышленными 3D-принтерами, печатающими из металлических порошков, не совсем с этим согласен. Такое утверждение может быть верно для серийного изготовления деталей, когда конструкция полностью отработана и устранены все проблемы. Однако такие утверждения совсем не подходят для случая, когда деталь печатается впервые или отрабатывается ее очередная измененная версия. А такие случаи, в моей практике, пока составляют большинство. И очень сложно разделятся даже на две установки, когда на обоих печатается новая деталь, в процессе изготовления которых в любой момент может что-то пойти не так и повредить оборудование, стоимостью десятки миллионов рублей.

Компания Rolex использует аддитивные технологии с 2007 года.

В 2007 году компания Rolex приступила к внедрению аддитивных технологий в свою производственную линию. Швейцарские механические часы традиционно изготавливаются вручную, но производственная линия Rolex почти полностью автоматизирована.

К 2010 году компания внедрила процесс под названием LiGA, основанный на оборудовании SLA.

«SLA – метод 3D-печати, основанный на отверждении полимерного материала ультрафиолетовым лазером»

На оборудовании SLA изготавливается форма, а процессом гальваники форма заполняется никелевым сплавом. Затем пластина пресс-формы притирается, подвергается микрообоработке и часовое колесо удаляется из пресс-формы.

Rolex использует этот процесс для изготовления секундного колеса хронографа, крошечной шестерни с зубьями.

Конструкция этого колеса обеспечивает практически нулевой люфт, уменьшает трение и удары. Изготовить шестерню такой конструкции возможно только с применением аддитивных технологий. С момента внедрения SLA технологии было изготовлено уже более 150 тыс. таких колес, что конечно же мало, с точки зрения традиционного производства, но имеет внушительный объем для аддитивного производства.

Развитие производства Siemens Energy.

Площадка Siemens Energy находится в Орландо, Северная Америка. В настоящее время инновационный центр оборудован для выполнения работ по реконструкции, ремонту и техническому обслуживанию турбин и другого энергетического оборудования. В этом направлении 3D-печать применяется для быстрого прототипирования, а также для изготовления нестандартных инструментов и деталей, необходимых для быстрого реагирования на проблемы в полевых условиях.

В качестве одного из примеров, центр использовал 3D-принтеры Markforged с полимерным материалом, армированным стекловолокном. Из данного материала был изготовлен инструмент, предназначенный для удаления небольшого количества материала с одного из компонентов газовой турбины в полевых условиях. Инструмент с помощью 3D-печати был изготовлен за 6 недель, значительно быстрее механической обработки, и по цене, оправдывающей такое одноразовое решение.

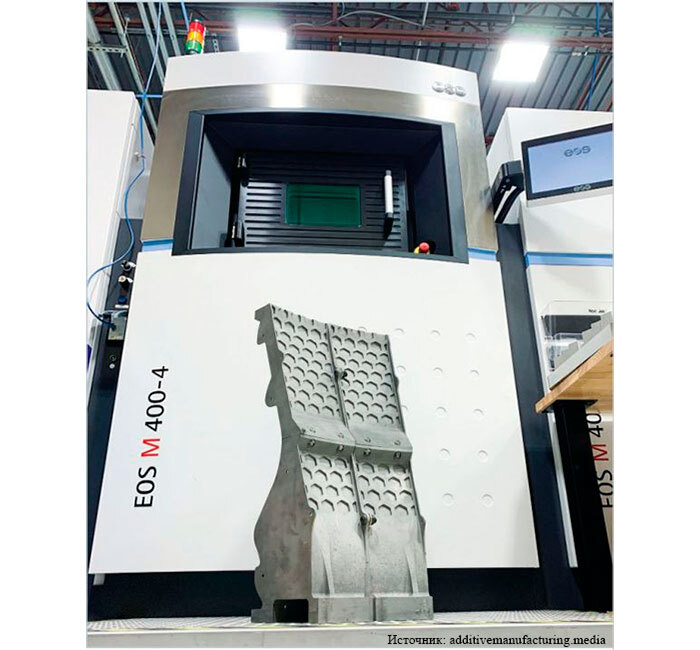

Центр аддитивных технологий в Орландо оборудован машиной EOS M290, EOS M400-4, использующийся для никелевых сплавов, и EOS M400-1, использующуюся для алюминия. В центре реализована поддержка заказчика с помощью Application Engineer – это люди, анализирующие входящие запросы, на предмет возможности и целесообразности изготовления деталей методом 3D-печати. Если да, деталь отправляется в производство, если нет – то путь на этом только начинается, происходит анализ детали, ее оптимизация или перепроектирование.

На фотографии ниже показан один из примеров детали, изготовленной методом селективного лазерного спекания металлических порошков.

Оригинальная деталь из бронзы изготавливалась методом литья. На ее получение могло уйти до одного года. Специалисты аддитивных технологий перепроектировали деталь под 3D-печать из никелевого сплава и разделили ее на части, в результате чего сборка стала легче на 35%. В итоге, изготовление 3D-печатной детали намного быстрее традиционного метода, а стоимость в 6 раз меньше стоимости оригинального литья.

Лига 3D-принтеров

3.6K постов14.7K подписчика

Правила сообщества

Запрещено хамство и оскорбления, уважайте чужой опыт и труд