Будни камнеобработки, vol. 8

Всем привет! И для начала я хочу поблагодарить всех, кто находит полезными мои посты, кто, возможно, выяснил для себя насущные вопросы. Пусть вы нечасто пишете мне комментарии, но с каждым новым подписчиком у меня на душе становится теплее - значит, не зря стараюсь, значит, есть еще порох в пороховницах! =)

Моё сердце навеки пренадлежит цеху и производству, про оборудование и его возможности я могу рассказывать часами (нет, днями и неделями!), поэтому сегодня порадую в первую очередь себя - и, разумеется, всех вас, рассказом про оборудование для распиловки блоков. Что, где, почему и как?

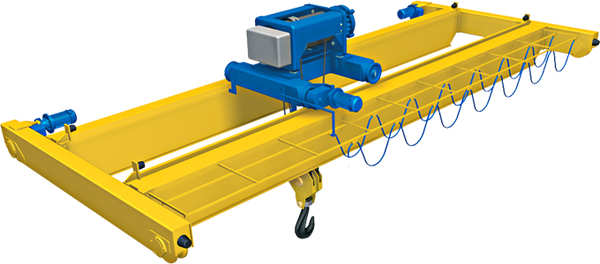

Начнем с того, что блок камня (пусть будет гранит, практически все мрамора приезжают к нам уже в виде слэбов, полуслэбов и плитки) поступает на склад. Средний блок гранита со стороной 1,5 метра весит около 10 тонн, иногда встречаются экземпляры вплоть до 25 тонн. Кстати, совсем необязательно блок должен иметь форму куба и равные стороны! По территории завода блок перемещается кран-балкой (монорельсом с балкой соответствующей грузоподъемности) или мощными погрузчиками.

С помощью оборудования блок снимается с шаланды (обязательно открытой, в моем случае захват блока производится сверху), и завозится в цех. Как правило, в цеху, оборудованном распиловочным станком, мощности внутренней кран-балки хватает для передвижения блока по территории цеха. Если кран-балка в помещении слабая и ориентирована больше на обслуживание ЧПУ, распиловочный станок стараются расположить вплотную к стене таким образом, чтобы загрузить блок на тележку можно было со стороны улицы. Мы погрузили блок на тележку и впереди нас ждет распил.

Распиловочное оборудование для блоков бывает двух основных типов - дисковое и канатное. Дисковое подразделяется на моно- и мульти- (соответственно, диск один или несколько), канатное, по аналогии - канат либо один, либо их много. Пойдем по порядку.

Дисковые станки, если можно так выразиться, примитивны. Диск ездит слева направо и справа налево, заглубление выставляется относительно каждого конкретного материала. Я знаю о максимальном диаметре диска 3,5 метра, возможно, бывают и больше. Если вы в курсе - делитесь =)

Некоторые страны (например, Польша) выпускают станки, на вал которых можно повесить до 8 дисков, диаметром до 1,6 метра. В случае с дисковыми станками размер блока ограничен диаметром диска и, соответственно, его рабочей глубиной, которая несколько меньше радиуса.

Толщина слэба варьируется расстоянием между дисками, то есть разнообразными втулками, шайбами и накладками. Все возможные варианты толщины распиловки кратны 10 мм - 50, 70, 100, 200, 1000.

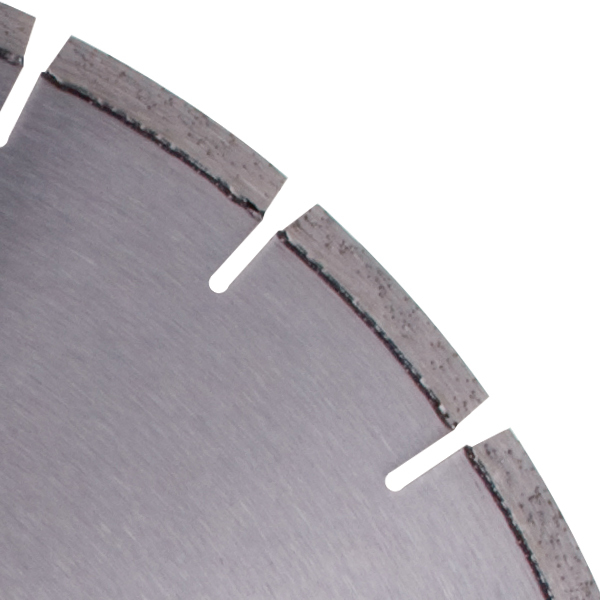

Изношенность дисков определяется по степени стёртости алмазных сегментов. Про режущие инструменты я расскажу подробнее на следующей неделе, сейчас останавливаться не буду.

Канатные станки имеют немного другой принцип действия. Канат закреплен на колесах и вращается на полный оборот. В начале распиловки блока колеса подняты максимально высоко, и в ходе распиловки постепенно опускаются вниз. Количество слэбов всегда на один меньше, чем канатов - если каната три, получится два слэба.

Перед установкой на колеса канаты перекручиваются. Если этого не сделать, они износятся и придут в негодность гораздо быстрее, а их принцип работы будет напоминать буксование велосипеда на песке (кто ездил, тот поймет) - вроде пилит, но как-то хреново. Как это делается?

Перед надеванием каната на колеса он представляет из себя длинный жгут.

Один человек берет в руки первый конец жгута и стоит на месте. Второй человек берет второй конец жгута и отходит метров на 20-30 - зависит от длины каната. Первый человек спокойно ждет, а второй начинает закручивать канат против часовой стрелки (если не ошибаюсь). И закручивает не абы как, и не пока руки не устанут, а определенное количество раз. Это количество зависит от станка, пилящегося материала, длины каната и других факторов. В среднем, канат длиной 50 метров нужно перекрутить 25 раз.

Как несложно догадаться, с течением времени канат в ходе работы раскручивается. Через определенные промежутки времени (когда канат пройдет, к примеру, 700 кв.м.) станок останавливается, канаты снимаются, выпрямляются, и процесс закручивания повторяется. Меняется только количество закручиваний - чем больше степень изношенности каната, тем большее количество оборотов нужно сделать. Процесс закручивания канатов называется пассировкой впервые, и перепассировкой во все последующие разы.

Канат прошел 700 кв.м. Фраза необычная, правда? Что это значит? Например, у нас есть 3 рабочих каната, и блоки разных размеров. Первый блок поставлен таким образом, что размер слэбов, которые мы получим, будет 2х1,5 метра. За одно опускание каната мы получим два слэба общей площадью 6 кв.м. Так и считают. Ведут карты учета распиленных блоков, вписывают площадь полученных при распиловке слэбов - здесь не нужна ювелирная точность, перепассировку можно производить в промежутке, заявленным производителем, к примеру, между 700 и 900 кв.м. напила. Это сделано для того, чтобы в случае, когда время перепассировки подходит, а у вас на распиле стоит блок, чтобы вы не бежали сломя голову останавливать станок, а спокойно распилили материал, и уже тогда приступали к ТО.

Изношенность канатов определяется по степени стёртости перлин - "бусинок", которые и являются по сути режущим инструментом в данном случае.

В зависимости от производителя, канат может быть металлическим, пластиковым или резиновым, а перлины имеют разный абразивный состав.

Все очень индивидуально и время перепассировки определяется исходя из канатов. Какие-то могут пройти 1000 метров и выглядеть почти новыми, какие-то искрят уже на 300-400 квадратах. Плохая партия, неудачная закупка, любой фактор - все отслеживается.

Толщина слэбов, получаемых при распиловке канатом, также кратна 10 мм. В данном случае втулки и шайбы вставляются между колесами, на которые надевается канат. Колеса с обоих сторон станка закрываются огромными кожухами.

В случае с канатным оборудованием есть следующие варианты - автоматическое и ручное управление. После первого опускания в первом случае колеса вместе с канатами сами поднимаются в исходное положение, отшагивают на заданное программой значение, и начинают второе опускание. Во втором случае после первого (и всех последующих опусканий) оператор останавливает станок и вытаскивает канаты сам. Оба варианта рабочие, зависят от обстоятельств, но мне больше привычен второй. Почему?

При распиловке канат "съедает" толщу камня, равную своей толщине (обычно это 7-8-9 мм). Когда канат опускается в нижнюю часть блока и допиливает её до конца, блок накреняется на эти исчезнувшие миллиметры. Обычно этого хватает для того, чтобы на пути снизу вверх канат затянуло в клин и он порвался. Поэтому оператор в ручном режиме раздвигает распиленные слэбы монтировками и вставляет деревянные клины, помогая канатам вернуться в исходное верхнее положение без потерь =)

Я знаю о станке, который может пилить одновременно 133 канатами (кому интересно, гуглите 4х-опорный итальянский Barsanti). У нас в таком оборудовании необходимости нет, да и стоит оно страшных денег в валюте, поэтому в основном у нас наиболее распространены одно- и пятиканатные станки.

Итак, несколько циклов распиловки пройдено и блок нашинкован на слэбы.

Далее слэбы идут на офактуривание. Это может быть (смотрите vol. 2) бучардирование, термление, полировка, шлифовка, старение - в зависимости от заказа. Для старения, шлифовки, лощения и полировки существуют полировальные линии. В голову таких станков можно вставить как шароги для полировки (и нижестоящих фактур), так и щетки для старения. Про инструмент для нанесения фактур буду рассказывать чуть позже.

На слэб нанесена необходимая фактура, далее он отправляется на производство - распиловку на изделия, выполнение пропилов, накатку профиля и другие операции. Про технологии обработки камня будет несколько подряд идущих постов, так как в одн просто-напросто всё не влезет =)

Что можно вспомнить из интересных фактов? Ровная толщина слэба - это нонсенс. Она будет 19, 19,5, 21 мм, но никогда вы не сможете добиться идеальной толщины. Хорошо, что ГОСТ это регламентирует и дает нам небольшой (совсем махонький) разбег. Но почему так получается?

Толщина сегмента (и, соответственно, ширина пропила) для распиловочного диска диаметром 600 мм - 4 мм. Толщина сегмента для диска диаметром 3,5 метра - несколько сантиметров. Такой диск, несмотря на все меры предосторожности и гасящие приблуды, "гуляет", что влияет на ровность толщины слэбов. В этом ему помогает каменная мокрая пыль, оседающая на диске и окружающей среде - мулька.

Канаты тоже не могут похвастаться идеальным распилом. 0,5 мм, 1 мм, но съедят. С минимальными потерями точности канат будет пилить только в одном случае - когда канат только-только с завода, запассирован по всем правилам, и колеса идеально чистые. С первым же опусканием на колеса (кожухи не вакуумные, к сожалению =) летит мулька, с каждым опусканием её все больше и больше. При сильном желании можно добиться эффекта "гуляния" огромных колес и, в результате, мы получим слэбы-морковки (за что потом и огрести по шапке =)). Морковка - это когда слэб имеет разную толщину (например, в верхней части 15 мм, а в нижней 70 мм). Разбег размеров оставляю вам и вашей фантазии. Такие слэбы считаются браком (хотя их тоже можно использовать, если попадется удачное изделие), за них по полной программе натягивается бригада и вся верхушка производства.

Пассируются не только канаты, но и блоки. Пару слов об этом.

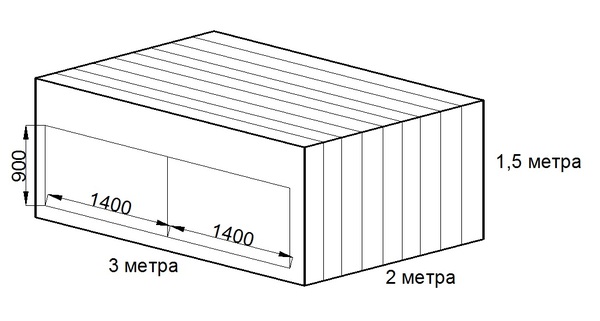

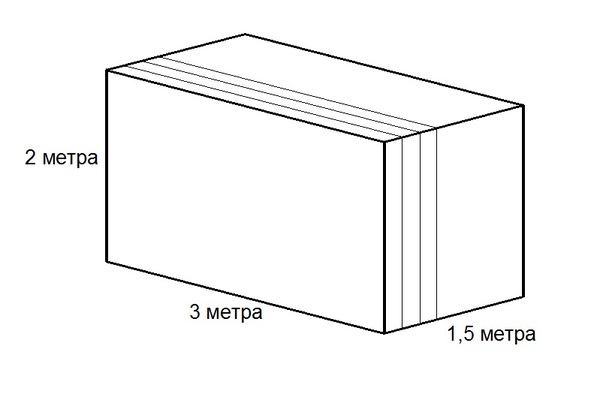

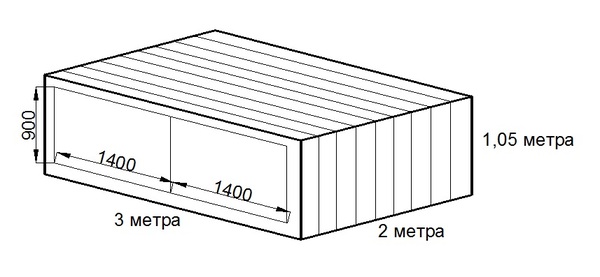

Допустим, у нас есть блок и заказ на некие детали определенных размеров, которые нужно из этого блока получить. Рассмотрим первый вариант распиловки.

И всё бы хорошо, но от каждого слэба остается кусок примерно 500х3000 мм. Что с этими обрезками делать? Куда девать? Что из них потом пилить? А если толщина не ходовая? А если камень мудрёный, куплен под определенный заказ, и велика вероятность, что у вас его больше никто не спросит и не купит? И вот нам на помощь приходит пассировка.

Блок переворачивается другой плоскостью, и от него отпиливается несколько слэбов - этот процесс и называют "пассировкой блока" - подгонкой будущего слэба под нужный размер. Таким образом, мы получили некоторое количество полноценных слэбов, и слэбы, в которые сможем вписать наши детали с минимальным отходом.

В завершение хочется добавить, что вариантов распиловки блока чуть больше - есть некие штрипсовые распиловочные станки, но мне не доводилось с ними сталкиваться, поэтому и рассказать о них нечего. Также, если блоки небольшие, материал мягкий и податливый, и нет необходимости распиливать блок в слэбы (нужны некие толстопильные изделия), умельцы ухитряются распилить блок вручную.

Близятся выходные, и с вашего позволения, я беру себе небольшую передышку до утра субботы. А на выходных буду радовать вас следующими темами:

Суббота утро - WaterJet - что это за зверь такой, для чего нужен и где оправдан.

Суббота вечер - Продолжение темы WaterJet - каменные мозаики, их составление и применение.

Воскресенье утро - привет @Paneg и мы попробуем обработать камень в домашних условиях, чтобы получить из него какую-нибудь красивую штуку =)

Воскресенье вечер - Еще одна порция красивых картинок каменных слэбов со всего мира =)