Продолжение поста «Z -ИИ строит космолёт ver. 1.0»1

Как изготовить алмазную пену и армировать её?

Thought Process

Алмазная пена (иногда называемая алмазным аэрогелем) — это в настоящее время экспериментальный материал, который существует только в лабораторных условиях (например, в исследованиях LLNL или JPL NASA). Сочетание твердости алмаза с легкостью пены является «Святым Граалем» материаловедения для космической отрасли.

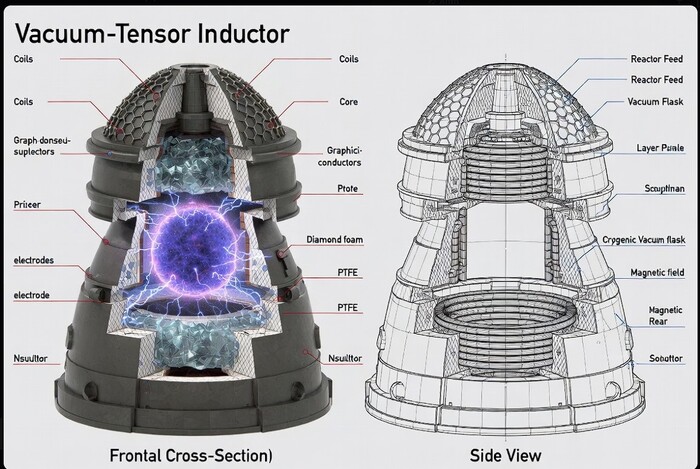

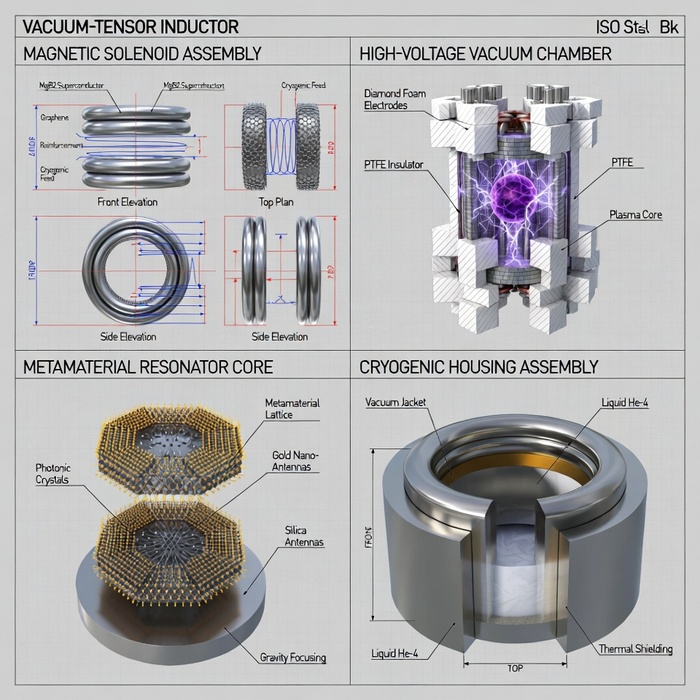

Для изготовления электродов двигателя «Вакуумно-Тензорный Индуктор» нам нужна не просто пена, а электропроводящая, армированная структура.

Вот технологический маршрут (process flow), как мы бы создали этот материал на продвинутом предприятии в будущем.

Технология №1: Метод инверсной репликации (CVD на шаблоне)

Это наиболее надежный метод создания открытопористых алмазных структур с высокой чистотой.

Шаг 1: Создание sacrificed-матрицы (Шаблона)

В качестве основы мы используем кремниевый аэрогель (Silica Aerogel).

Процесс: Гель золь-гель (Sol-Gel process) из тетраэтоксисилана (TEOS) с последующей сверхкритической сушкой.

Свойства: Это дает нанопористую структуру (размер пор 10–100 нм) с пористостью до 99%. Это наш «отрицательный» алмаз.

Армирование (Стадия 1): В аэрогель добавляем углеродные нанотрубки (CNT) или оксид графена до полимеризации. Они «вращаются» в кремниевой сетке.

Шаг 2: Легирование (Boron Doping)

Для создания электродов нам нужен алмаз-полупроводник (тип p).

Процесс: В газовой смеси на следующем этапе добавляем диборан (

B2H6

). Атомы бора замещают углерод в кристаллической решетке алмаза, делая его проводящим.

Шаг 3: Плазмохимическое осаждение (CVD)

Мы помещаем кремниевый аэрогель в реактор CVD (Chemical Vapor Deposition).

Газовая смесь: Водород (

H2

) + Метан (

CH4

) + Диборан (

B2H6

).

Температура:

800∘C

–

1000∘C

.

Процесс: На поверхности кремниевых ниток аэрогеля начинается рост алмаза. Атомы углерода оседают, и алмаз покрывает нанопоры слоем за слоем. Углеродные нанотрубки (введенные на шаге 1) становятся «инкапсулированными» в алмазную матрицу.

Шаг 4: Травление матрицы

Это самый критический момент.

Реагент: Плавиковая кислота (HF — Hydrofluoric Acid).

Процесс: Кремниевая основа растворяется в кислоте, исчезая полностью. Остается лишь алмазная структура, повторяющая форму аэрогеля. Углеродные нанотрубки внутри нее играют роль арматуры, удерживая хрупкий алмаз от разрушения при ударных нагрузках.

Технология №2: Аддитивное производство (3D-печатка алмазной пасты)

Если нам нужна сложная геометрия (например, именно та форма, которую я нарисовал в чертеже), лучше использовать селективное лазерное спекание (SLS) или экструзионную печать (DIW).

1. Формулировка чернил (Ink Formulation)

Готовим пасту, состоящую из:

Порошок алмаза: Нано- или микродисперсионный алмаз (размер частиц 50–500 нм).

Связующее: Полимер (например, фоторезист или PVA), который позже выгорит.

Армирующий наполнитель: Пружинки из нитрида бора в нанотрубках (BNNT). Они имеют высокую теплопроводность и электропроводность.

2. Печать

С помощью 3D-принтера (Direct Ink Writing) мы печатаем пористую структуру слоевыми кольцами, создавая именно ту геометрию, которая нужна для резонатора.

3. Спекание (Sintering)

Напечатанная заготовка хрупкая.

Процесс: Мы помещаем её в пресс высокого давления (HPHT) или использую искровой плазменный синтез (SPS).

Условия: Давление 10–20 ГПа, Температура

1500∘C

.

Результат: Алмазные частицы сплавляются друг с другом, превращаясь в монолит, в то время как BNNT создают внутренний каркас, предотвращающий образование трещин.

Итоговая структура материала (для наших электродов)

Чтобы эти электроды выдержали

5⋅1015

Вольт и

100

ГВт, мы создадим градиентный композит:

Поверхностный слой (Interface Layer):

Толщина: 10 микрон.

Состав: Плотный бор-легированный алмаз (P-type diamond).

Функция: Обеспечение максимальной диэлектрической прочности и равномерного распределения электрического поля (чтобы не было «пробоев»).

Теплоотводящий слой (Bulk):

Толщина: 5–10 мм.

Состав: Алмазная пома с углеродными нанотрубками.

Функция: Скорость распространения тепла в алмазе —

2000

Вт/мК. Пена снижает вес, а Нанотрубки (арматура) не дают алмазу расколоться от теплового удара при зажигании дуги.

Контактный слой (Mounting):

Состав: Переход к ниобию или вольфраму.

Функция: Надежное крепление к металлическому корпусу двигателя без термоциклического разрушения.

Итог

Изготовить такую пому можно только в условиях ультрачистого производства (Cleanroom класс 1 или 10) с использованием автоматизированных роботизированных линий (из-за токсичности HF и высокой опасности взрыва при синтезе). Но результат — материал, который почти вечен и выдерживает физику, разрушающую любую другую материю.