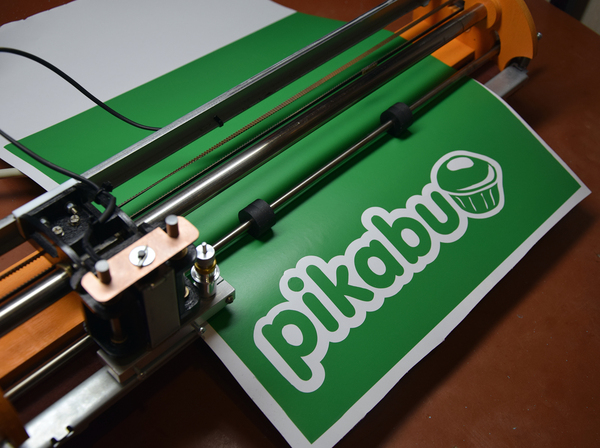

Самодельный режущий плоттер

Сам плоттер собирал не я а мой товарищ. Я же оказывал тех. поддержку, моделирование и подготовку этой статьи. Все выложено с его согласия.

Если у кого будут вопросы, на которые я не смогу ответить, я заставлю его зарегистрироваться и пригоню в комментарии.

Далее повествование идет от его лица.

С детства меня всегда тянуло к технике. Начитавшись журналов "Моделист-конструктор" и "Юный техник" мне всегда хотелось сделать что-то интересное и полезное, но в силу юного возраста и сложного времени, в те далекие годы мне ничего не оставалось кроме как мечтать. Шли годы, мальчик вырос, а интересы остались. Не так давно занялся авиамоделизмом (нравится мне всё летающее).

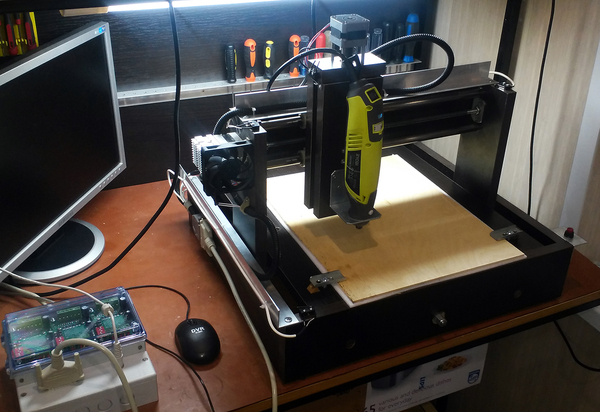

Поразвлекавшись с лобзиком и ножницами я понял, что ручной труд это конечно хорошо, но долго. Поскольку я человек ленивый, решил все это дело автоматизировать. Не так давно мной был изготовлен ЧПУ фрезер, и резка фанеры пошла куда веселее.

Как бы странно это не звучало, но модели должны не только летать, но и красиво выглядеть. Для этого свои самолеты я обклеиваю фигурно вырезанной пленкой и цветным скотчем. Резать все это дело ножницами долго, нудно и не интересно. Можно конечно обратиться в рекламную фирму и заказать у них резку, или купить маленький плоттер и резать самому. Но это весьма дорого, да и вообще «мне не нравится слово купить»©.

Взглянув на кучу барахла в гараже и почитав, что люди пишут про это в интернетах, я подумал, а почему бы не сделать самодельный режущий плоттер которым можно будет резать пленку и скотч быстро и качественно.

Покопавшись в гараже, главной (и единственной) жертвой был торжественно выбран широкоформатный матричный принтер EPSON LX-1050+

Фото из интернета

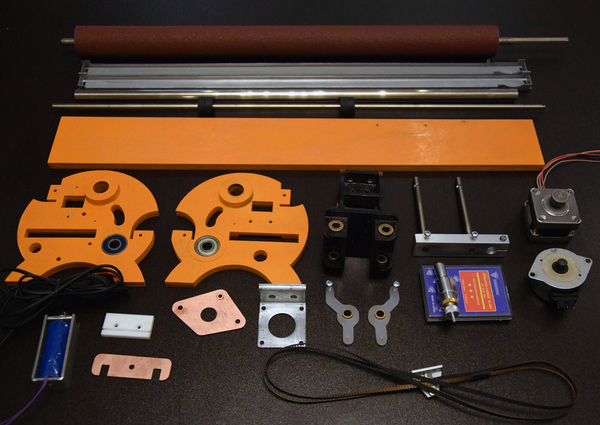

Из которого были извлечены следующие потрошки:

1. резиновый вал

2. направляющий стальной вал, по которому двигалась печатающая головка

3. шаговые двигатели

4. шестерни

5. ремень

6. стальной п-профиль

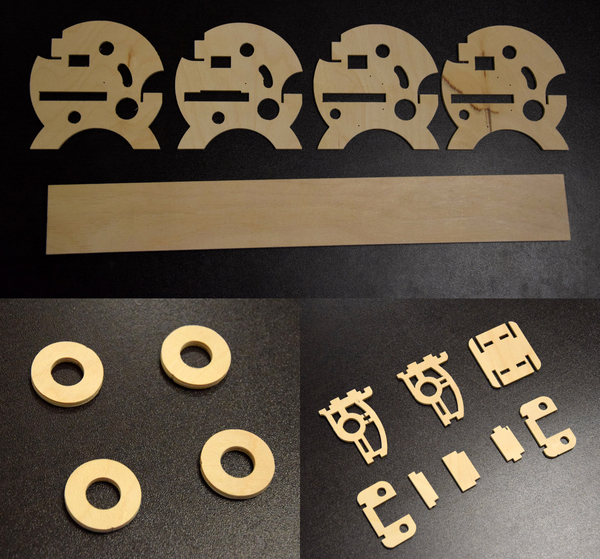

В качестве основного материала была выбрана фанера толщиной 4 мм. Собственно потому, что только она у меня и была, а тратить деньги на фанеру потолще занятие не благородное.

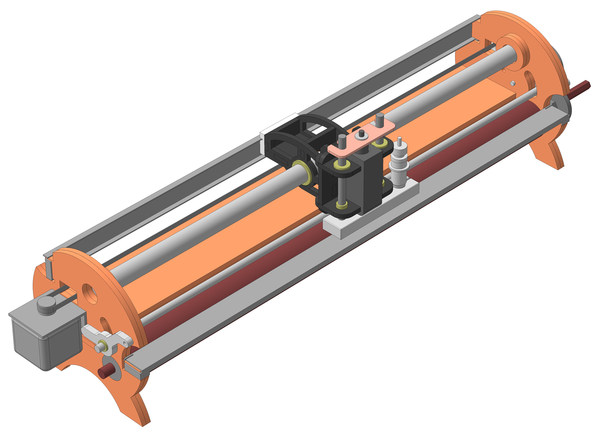

На скорую руку была спроектирована модель в программе Компас-3D.

Проектировалась она из такого расчета, чтобы детали корпуса из фанеры можно было вырезать лобзиком, но т.к. я человек ленивый и у меня есть фрезер, то все было выпилено с его помощью.

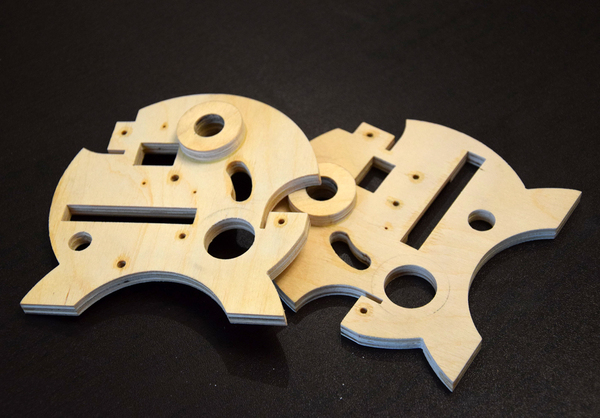

Вырезанные фрезером фанерные детали:

Склеиваем сдвоенные части боковых панелей в одну. Отверстия для саморезов я пропитал цианокрилатным клеем, так соединение получается надежнее.

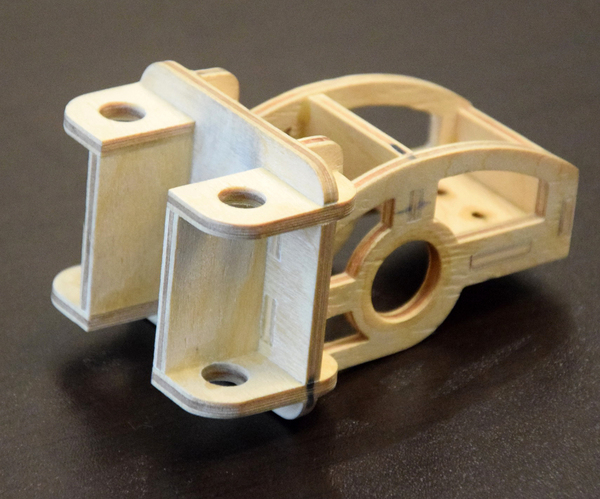

Вот так выглядит каретка, которая будет перемещать соленоид и нож.

Я клеил клеем ПВА и пожалел об этом, деталь сложная, пока совмещал элементы, клей схватился и получился небольшой перекос, это не критично, но неприятно. Я рекомендую все же соединить все детали вместе и проклеить цианокрилатом.

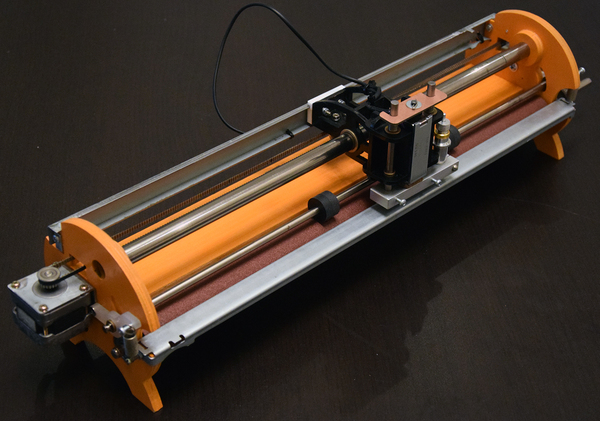

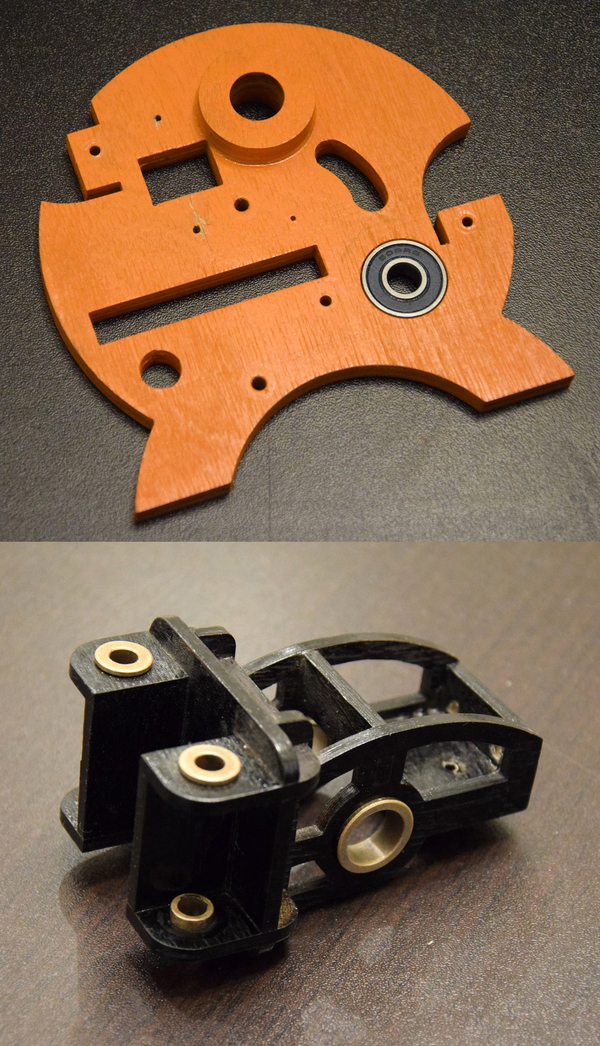

В процессе сборки и подгонки фанера запачкалась и потеряла внешний вид, поэтому было решено придать ему более нарядный вид и покрасить его каким-нибудь веселеньким цветом. Красил обычным баллончиком, как оказалась маляр из меня так себе, но как получилось, так получилось.

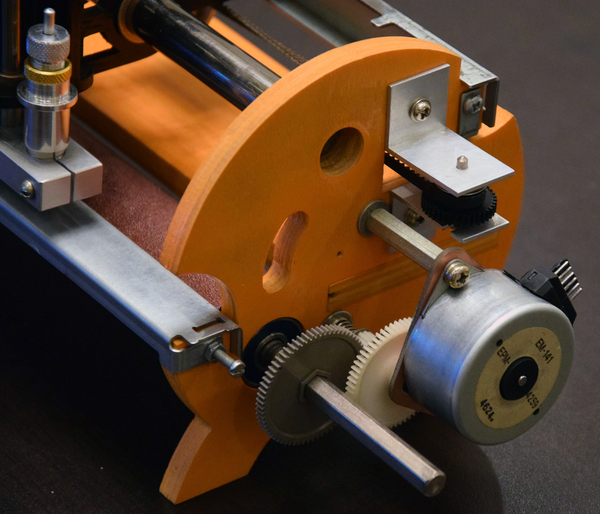

На фото ниже боковая стенка плоттера с установленным подшипником вала подачи пленки и каретка с установленными бронзовыми втулками. Втулки вклеивались обычным цианокрилатом.

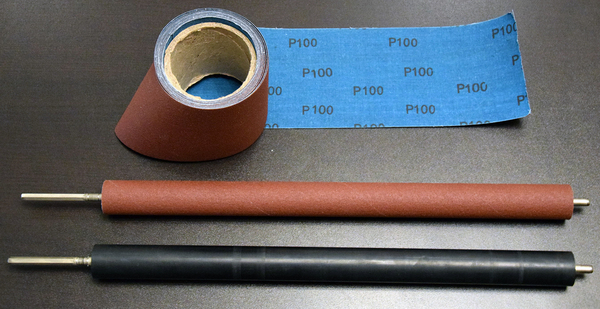

Очень важным моментом для работы плоттера является вал подачи пленки и прижимные резиновые ролики. Вал подачи на промышленных плоттерах рифленый, а вал из принтера гладкий из очень твердой резины.

Чтобы пленка не скользила его необходимо оклеить наждачной бумагой. Вал необходимо оклеить лентой по спирали, так удастся избежать неровностей. Этот способ я честно украл подсмотрел на просторах интернета, оказалось очень простое и надежное решение. В качестве клея можно использовать любой обувной клей, который клеит резину, ткань и т.д.

Вот так выглядит весь набор деталей необходимых для сборки плоттера, за исключением болтиков и шестеренок.

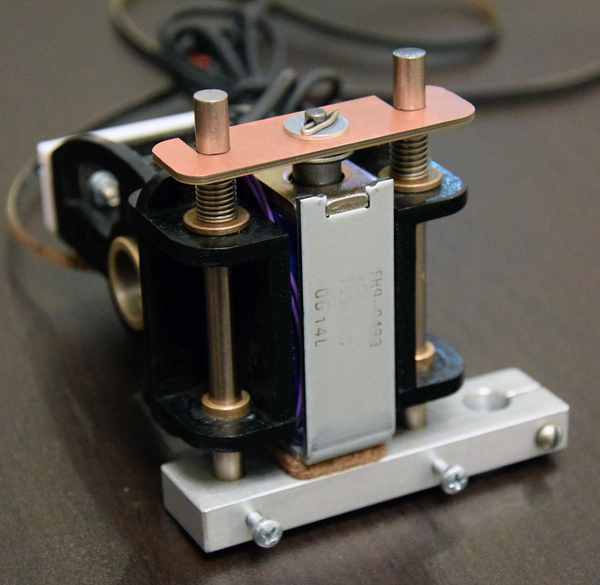

Механизм опускания ножа выполнен из куска алюминия с проделанными в нем отверстиями для направляющих и отверстие для крепления держателя ножа. Для уменьшения шума при срабатывании механизма необходимо приклеить пористую резину или как в данном случае войлочную прокладку.

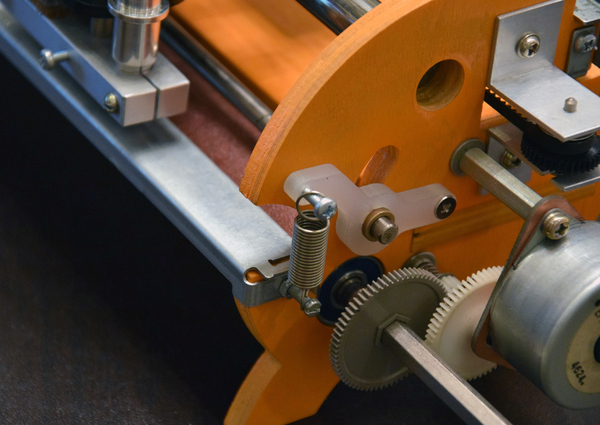

Для опускания механизма был использован соленоид, который попался под руку (предположительно это был какой-то принтер, но это неточно). Возврат механизма в исходное положение осуществляется двумя пружинами. Такое решение оказалось не очень удачным, ввиду сложности его реализации (очень трудно соблюсти сооснось и избежать подклинивания механизма, к тому же оказалось очень чувствителен к температуре)

Теперь поговорим о перемещении каретки. Тут я немного просчитался. Дело в том, что тот шаговый двигатель из принтера EPSON LX-1050+ который я хотел использовать для перемещения каретки оказался очень неудобным конструктивно:

Крайне неудобное крепление, большой шаг двигателя (7,5˚) который хоть и компенсируется редуктором, но дает большие люфты.

Поэтому мне пришлось взять шаговый двигатель от принтера EPSON LX300. У него прямой привод на ремень и шаг всего лишь 1,8˚.

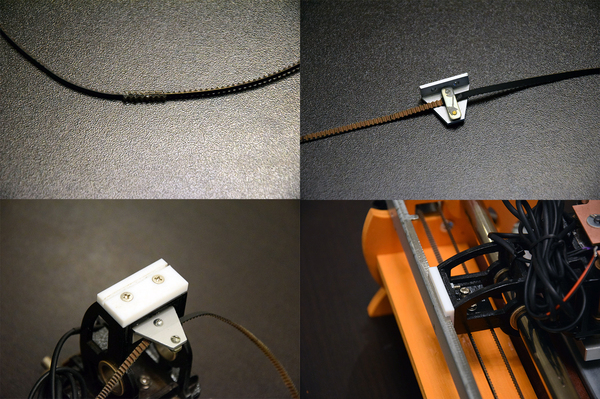

Как только мне начало казаться, что все будет хорошо, выяснилось, что ремни у этих двигателей немного отличаются. В результате длинный ремень не подходит к шестерне на новом двигателе, а все ремни, подходящие под шестерню оказались гораздо короче.

Переделывать мне все не хотелось, поэтому я применил соломоново решение, взял два коротких ремня, разрезал, и склеил в один длинный. Пробовал клеить обувным клеем для кожи, ткани, резины и прочего, но держаться оно категорически не хотело. В итоге я склеил его цианокрилатом. Клей Момент наше все!

Из алюминиевого уголка был изготовлен фиксатор ремня. Просверлил отверстия, нарезал резьбу и закрепил это все на каретку.

На фото выше виден белый прямоугольник, это опора предотвращающая каретку от проворачивания. Эта деталь изготовлена из фторопласта 5 мм. толщиной. Двигается она вдоль П-образного металлического профиля.

Теперь окончательная сборка.

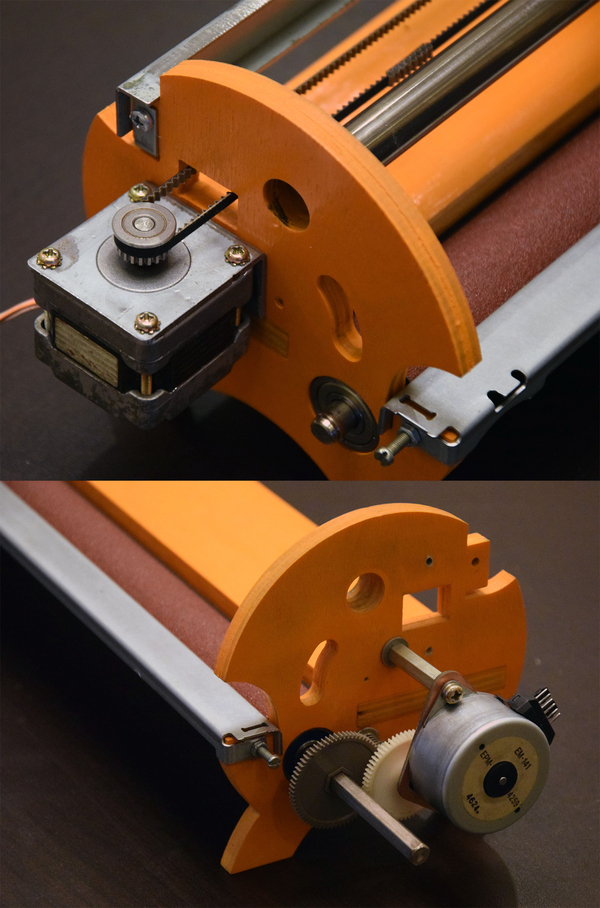

Устанавливаем двигатель перемещающий каретку и двигатель с редуктором вращающий вал подачи пленки.

Редуктор собран в том же виде, какой он был в принтере. Двигатель имеет шаг в 7.5˚, это очень большой шаг и при использовании прямого привода не позволит добиться необходимой точности.

Первоначально ремень натягивался пружиной, но на определенных режимах было видно, что ремень растягивается, поэтому пружину я удалил и укоротил ремень так, чтобы он устанавливался с необходимым натяжением. Это конечно не лучший вариант, поэтому лучше предусмотреть еще какой-нибудь механизм натяжения.

Теперь поговорим о прижимных роликах.

На промышленных плоттерах установлены независимые ролики с независимой подвеской, их можно регулировать индивидуально.

Данное конструкторское решение весьма сложное для домашнего изготовления. По этому, из недр принтера был выдран стальной стержень диаметром 6 мм, и на него насажены 2 резиновых ролика. Именно 2, больше нет смысла использовать, так-так направляющий стержень прижимается по краям кабанчиками с пружинным механизмом. В результате вал выгибается, и прижим становится не равномерным. Основное усилие приходится на крайние точки и ролики в середине становятся практически бесполезны.

Решить эту задачу можно применением более толстой направляющей или независимыми роликами с индивидуальной регулировкой прижима. Но как показали испытания, при данной рабочей ширине двух роликов вполне достаточно.

С механикой разобрались, теперь перейдем к электрической части.

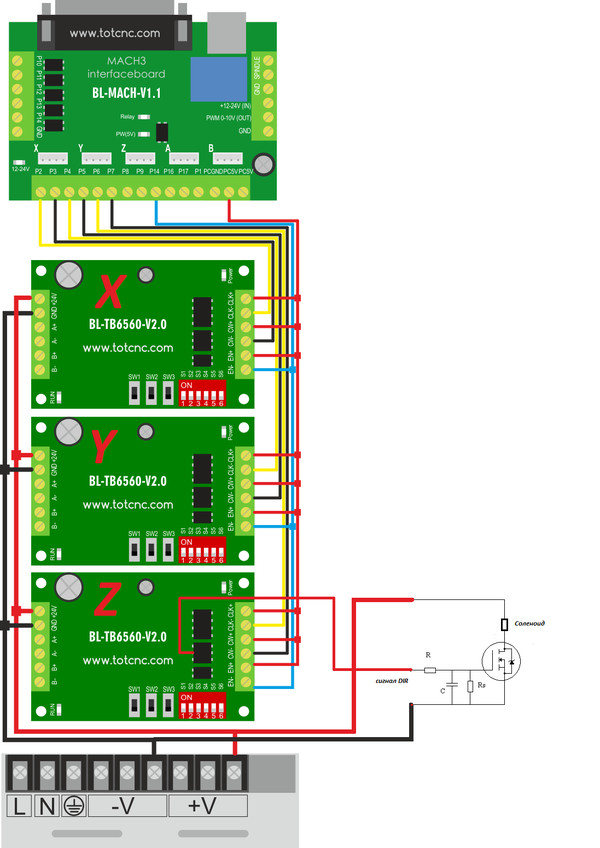

Чтобы не тратить деньги я использовал блок управления от своего фрезерного ЧПУ станка.

Но при желании, всю электронику можно разместить на нижней части плоттера, места там хватает.

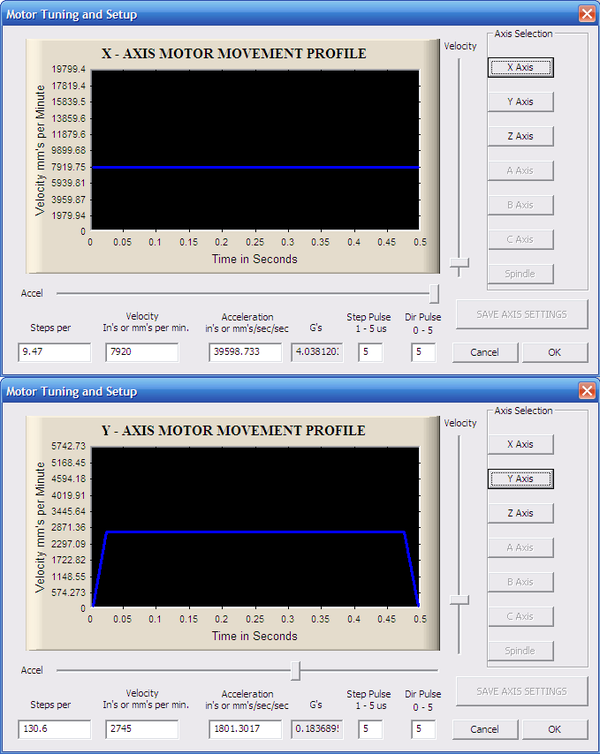

Управление двигателями по XY осталось тем же, только изменены настройки моторов, установлен делитель 1:16, ускорение выставил на минимум, скорость подобрал экспериментальным путем, а число шагов на миллиметр пытался посчитать, но цифры у меня не сходились, подобрал все опытным путем.

Данные ременного привода и редуктора ниже. Надеюсь, кто-нибудь прокомментирует мне этот момент и поможет в нем разобраться.

Редуктор:

Шестерня двигателя - 14 зубов

Шестерня вала подачи - 68 зубов

Промежуточная шестерня - 63 х 17

Ременной привод:

Шаг – 1,8˚

Полный оборот 200 шагов

Шестерня - 20 зубов.

Ремень - 2 мм зуб.

Что касается управления механизма опускания ножа, то он приводится в движение транзисторным ключом, управляющий сигнал я снимаю с незадействованного драйвера оси "Z". Сигнал снимается с канала DIR после опторазвязки.

Схема подключения электроники:

Внутри транзистора IRF540 уже установлен диод для защиты от ЭДС самоиндукции при отключении соленоида и предотвращения перенапряжения. Все это помещено в термоусадку и спрятано в корпусе. Блок управления при этом не теряет своей функциональности и его по-прежнему можно использовать на ЧПУ фрезере.

Теперь о подготовке управляющей программы.

Важным элементом качественной резки флюгерным ножом является компенсация офсета ножа, добрые люди уже позаботились об этом, и на просторах интернета была найдена маленькая утилитка, написанная на питоне, которая адаптирует программу для работы на плоттере. Работает программа просто, в корне диска создаем папку с простым названием латинскими буквами, закидываем в нее нашу утилитку и файл, который нам необходимо преобразовать. Далее мы просто перетаскиваем мышкой наш файл на эту утилиту и через мгновение мы получаем адаптированный файл для нашего плоттера. Дальше все как обычно, запускаем мач3 и открываем наш файл, задаем нулевые координаты и запускаем процесс.

Еще хотел бы остановиться на регулировке вылета ножа (чем меньше нож выступает из держателя, тем дольше он прослужит). Нож должен выступать так, чтобы он прорезал пленку и слегка захватывал подложку. Обычно устанавливается экспериментальным путем. Еще один важный момент, который не реализован в этой конструкции это регулировка усилия прижима ножа. Я хотел реализовать это при помощи регулятора тока, но для упрощения конструкции отказался от этой идеи. Плоттер запитан от лабораторного блока питания и способен работать в широком диапазоне напряжений. В результате в процессе резки я могу слегка изменять напряжение, что сказывается на давлении ножа. Если нож будет прижиматься слишком сильно, то пленка будет клинить под ножом, и качественно порезать ничего не получится.

Так как рейтинг не позволяет вставить видео, даю ссылки.

Тестовые испытания, резка различного рода пленки

В описании под видео вы можете найти ссылки на комплектующие.