wolfsk

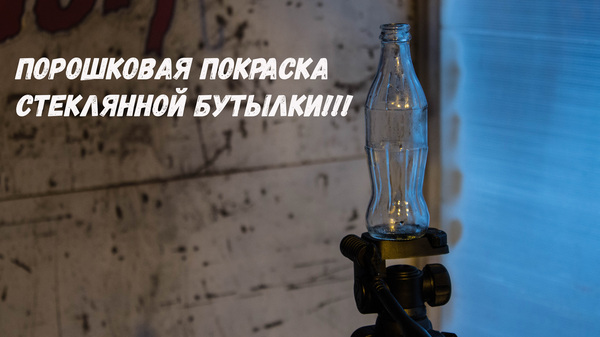

Порошковая покраска. Эксперимент 1. Покраска стеклянной бутылки.

В своих постах я рассказываю о такой технологии окрашивания как порошковая покраска. Ранее в постах рассказал о самой технологии, красках и оборудовании.

Сейчас я начал серию экспериментов с порошковой окраской, что бы ответить для себя на ряд вопросов и развеять некоторые мифы. Весь процесс задокументирую и представлю на суд общественности.

А первый эксперимент с покраской непроводящего материала.

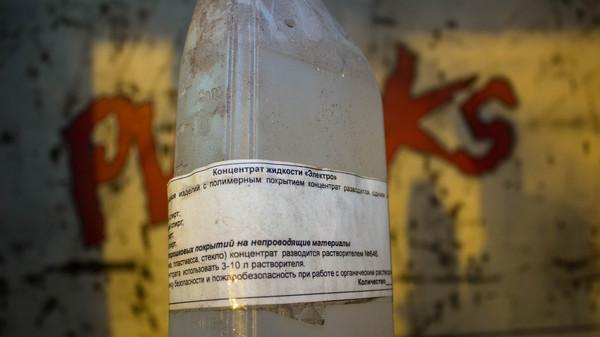

Для получения проводящей поверхности существует специальная жидкость - "Электро". Я ее заказал с официального сайта производителя оборудования для порошковой окраски "Радар" (они же производители краскопульта "Старт-50"). Доставили из Казани транспортной компанией.

Развел его с растворителем "646" в пропорции 1:8. В инструкции указана достаточно большая вилка возможных концентраций от 1:3 до 1:10. Нанес на поверхность бутылки, предварительно обезжиренной. Дал высохнуть, как написано в инструкции. Затем нанес порошковую краску и запек.

И вот какой результат...

В живую покрытие получилось очень красивым, учитывая, что все было сделано на скорую руку. Покрытие ровное и держится прочно. Также я сделал видео версию, где запечатлен весь процесс.

Далее я попробую покрасить порошком капот автомобиля, так как многие спрашивают: "а можно покрасить автомобиль?".

Порошковая покраска. Печь

Вот и добрались до описания печи полимеризации.

По факту, любая печь - это теплоизолированный объем с системой нагрева. Каждый делает печь исходя из опыта и поставленных задач.

Сразу представлю нашу кормилицу. Для привлечения вниманию пришлось освоить фотошоп и запустить её в небо.

О порошковой покраске я узнал от друзей, которые уже начали строить свою печь. Поработав с ними какое то время, я составил личное представление об удобной конструкции печи для моих задач.

Ради экономии денег и времени никаких сложных систем подвесов и транспортной линии я решил не делать. Диски, велорамы, рычаги вполне нормально переносить руками. Главное следить за чистотой одежды и подвесов, что бы с них ничего не падало.

Для себя я сразу определил несколько моментов:

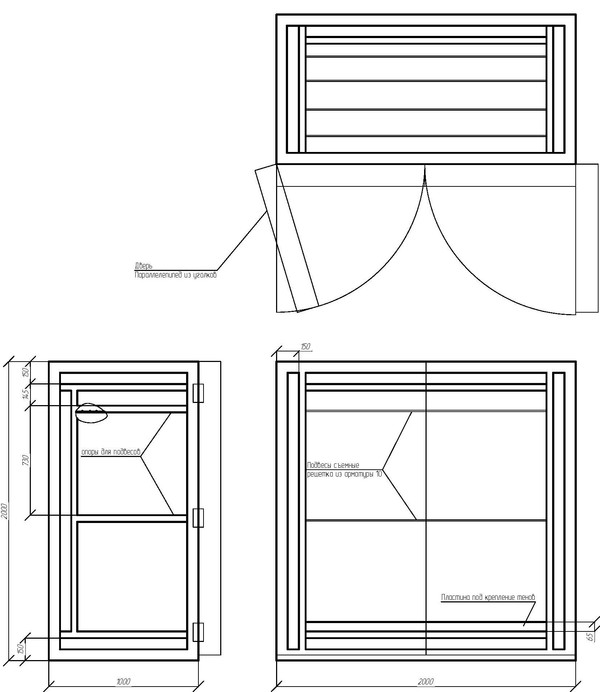

1. Рабочий объем должен быть широким и высоким, но не глубоким. Ограничения чисто физические и исчисляется тем расстоянием до которого можешь спокойно дотянуться рукой держа покрашенную деталь. Есть глубокие печи, но уже нужна система подвижных подвесов. Высота и ширина нужна для крупногабаритных вещей. У меня рабочая область получилась 1700 х 1700 х 700 мм.

2. Наличие двух дверей. То есть одна дверь на пол печи и вторая на вторую половину. Каждое открытие двери - это потери тепла, поэтому для загрузки небольших изделий достаточно открыть только одну половину. Плюс экономия, так называемого, объема обслуживания - можно оставить меньше места перед печью.

3. Возможность крепления подвесов на двух уровнях.

Вот и весь чертеж, что был.

Металлоконструкцией занимался мой друг, поэтому никаких фото нет. По сути там все просто. Из уголков был сварен прямоугольный каркас, обшиты внешние стенки, проложены 150 мм утеплителя и приварена внутренняя обшивка.

В качестве утеплителя использована изоляция Rockwool Лайт Баттс Скандик 50 мм. Не используйте изоляцию с прослойкой фольги!!! Через нее может проскочить замыкание.

Изначально я планировал внутренние листы обшивки крепить к каркасу на клепки, но их приварили. А на "пол" приварили достаточно толстый лист металла. Вот здесь и открылись многие подводные камни. Перепад температур получается очень большим: от уличной температуры до +180/+210 градусов Цельсия. Физику никто не отменял, а, соответственно, и температурных расширений металла - все листы обшивки начинают изгибаться и идти волной.. Стенки сделаны из тонкого металла, поэтому с ними проблем нет. А вот толстая плита внизу спокойно изгибается примерно на 1 см и рвет сварку, которой прихвачена по периметру (точечные прихватки). По итогу она оторвала лишнюю сварку и все.

Та же проблема была с внутренними листами обшивки двери. Но кроме повреждений собственных креплений они отрывали сварку петель. Петли пришлось подваривать в соответствии рабочей температурой. Это привело к появлению щелей между дверьми и остальным каркасом. Пришлось по внутреннему периметру дверей крепить уплотнение. В качестве уплотнения использовали медицинскую силиконовую трубку.

Так же со временем температурные расширения оторвали замок дверей. След от него виден на небесной фотографии. Новый замок мы так и не сделали, поэтому в двери просто подпираются деревянной палкой. Кстати, очень технологично, позволяет одним движением ноги отворить дверь и в то же время можно очень плотно их закрыть и температурные расширения не страшны.

Так что учитывайте расширение металла внутри печи.

НО! Наличие толстых листов очень сильно уменьшает температурные колебания внутри печи. То есть этот металл аккамулирует много тепла и когда открываешь двери на какое то время и потом закрываешь, то температура внутри быстро восстанавливается до нужного значения. Наверняка, в термодинамике есть специальный термин для этого, но я называю это инерцией печи. Во-первых, потом меньше работы тэнам, а значит и затраты электричества. А во-вторых, лучше получается покрытие. Краска начинает запекаться при определенных температурах самого изделия. То есть нагревается металл изделия, при определенной температуре краска становится желеобразной, а при дальнейшем нагревании затвердевает. И если нагрев происходит слишком медленно, то это может способствовать появлению подтеков.

В предыдущей печи меньшего объема, что бы понизить эту "инерцию" пришлось класть дополнительные куски железа.

Перейдем к электрике. Ну тут все просто. В качестве нагревательных элементов используются U-образные тэны мощностью по 2 кВт. Есть специальная формула расчета, но в среднем надо 4 кВт на 1 куб. У меня меньше 4 кубов и хорошая изоляция - взял 12 кВт, то есть 6 тэнов. Первый нагрев до 180 градусов занимает минут 10-15, после закладки деталей возврат к 180 происходит в среднем за 1-2 минуты.

Питание от сети 380 В, подключение тэнов по схеме "звезда" (два тэна на фазе параллельно). Подачей тока управляют твердотельные реле. Одна твердотелка на одну фазу. Использовал реле ТТР HD-4044.ZD3. Ставились на алюминиевые радиаторы.

Управляет твердотельными реле ОВЕН ТРМ251. Самое важное, что это ПИД-регулятор. То есть на заданное значение температуры он будет выходить плавно и держать её. Это достигается за счет того, что благодаря твердотельным реле питание на тэны начинает подаваться импульсно при подходе к заданному порогу. Чем ближе к 180 градусам, тем реже и короче импульсы. При этом в регуляторе есть автонастройка под систему. То есть он сам подстраивается под вашу печь (под её термодинамические характеристики). Это позволяет плавно держать температуру внутри объема и избегать перегревов краски, что может привести к печальным последствиям.

Единственное, я долго не мог все запустить как надо, потому что в настройках стоял не тот тип термопары (уже и не помню какая у меня там). Так же тогда не мог разобраться по какому принципу срабатывают релейные выходы. как раз под них предназначались неподключенные лампочки. Если кто объяснит в комментах - буду очень признателен.

ТРМ и реле заказывал через дистребъютеров на официальном сайте ОВЕН. Всю остальную электрику брал на авито - это выгодно.

Я там еще предусмотрел вентиляцию шкафа, но по факту ничего не греется. Летом в самую жару только радиаторы немного нагрелись.

По настройке выставлены несколько режимов 180 градусов, 200 и 220. Во всех режимах минимальное время выхода на температуру и максимальное время работы. Включается и выключается все просто отключением питания.

В единичном производстве нет смысла выстраивать какие то сложные схемы нагрева. Просто заданная температура и постоянная работа. Время запекания засекается вот этим икеевским таймером.

Ну вот вроде бы и все.

Если интересна тема печей, то могу написать как делают печи на более профессиональном уровне. Могу написать про ребят, которые занимаются в Питере серийным производством подобных печей, только более технологичных. Я с ними уже разговаривал и они не прочь рассказать о своих печах.

P.S. Готовлю серию видео о порошковой покраске и экспериментах с ней. Уже отснял покраску НЕметаллических изделий (такое можно делать за счет спец составов) и сейчас монтирую. Так же пожертвовал капот своих жигулей, что бы ответить на вопрос о покраске машины порошковой краской. В планах сверить прочность покрашенных и не крашенных литых дисков (по слухам они становятся мягкими). А так же общие видео про технологию.

Так что в комментах можете высказать пожелания того, что вам может быть интересно посмотреть (как красят, что красят, какой результат).

Порошковая покраска. Про краску и немного про краскопульты.

Предыдущий пост: http://pikabu.ru/story/poroshkovaya_pokraska_obshchee_opisan...

Порошковая краска.

Если брать теорию, то красок существует великое множество типов: поливинилхлоридные, полиамидные порошковые составы, эпоксидно-полиэфирные, полиэфирные и др. Отличаются они прочностью, химической и физической стойкостью. Но все обычно торгуют, если я не ошибаюсь, эпоксидно-полиэфирной краской - универсальной и стойкой. Только один продавец краски единожды меня спросил, что для каких целей краска: для наружных или декоративных работ? Если заказываешь специальную краску, то так и говоришь: мне термостойкую, вандалоустойчивую или для агрессивных сред. А об обычной ничего особенного и не говоришь.

Специально для этого поста сделал такую инсталляцию и сфотографировал её. Должна же быть обложка у поста?!

А вот важный момент. Есть два способа придания заряда частицам краски: электростатический и трибостатический. Для каждого метода своя краска.

Электростатика - самый распространенный метод, применяемый повсеместно. За счет сжатого воздуха краска проходит по стволу пистолета и получает заряд на выходе от специального электрода, пистолет подключается к сети переменного тока. Практически вся краска, которую встречал на практике, для электростатического метода нанесения. Вот для наглядности фото такого пистолета из интернета.

Кстати, это краскопульт "Лидер". Много видел, где его используют, говорят, лучше "Старта".

Трибостатический метод - частицы краски проходят по длинному стволу из специального материала и за счет трения об этот материал получают статический заряд, благодаря которому краска и примагничивается к заземленной детали.

У меня к "Старту" шла такая насадка, и я купил краску под трибостатику, но нормально нанести на поверхность её так и не получилось. Так что эта трубка лежит без дела.

Но в интернете море видов трибостатических пистолетов, вплоть до самодельных.

А теперь перейдем к самой важной части - цвету краски.

Существует базовый набор цветов, так называемый "каталог RAL". Обычно у всех есть вот такой веер: собственно сам цвет и его код. По факту в реальности цвет получается чуть светлее.

Есть электронная версия http://ral.ru/classic_colours . Обычно у производителей нет некоторых цветов из этого каталога.

Кстати, самый популярный цвет ral9005 (мать и глянец), его можно брать много - всегда уйдет.

Все эти цвета рал могут быть разной степени глянца: 5% - матовый, 25-50% - полуматовый, 50-100% - глянцевый.

Также у каждого производителя свой каталог специальных красок: нестандартные цвета, муар, шагрень. Обычно они представлены как-то так.

Особняком стоят лаки. Есть базовые глянцевый и матовый лаки. Служат, в основном, как дополнительная физическая защита нижних слоев. Но иногда могут быть служить как самостоятельное покрытие.

Здесь голый полированный металл покрыт прозрачным лаком

Здесь матовым.

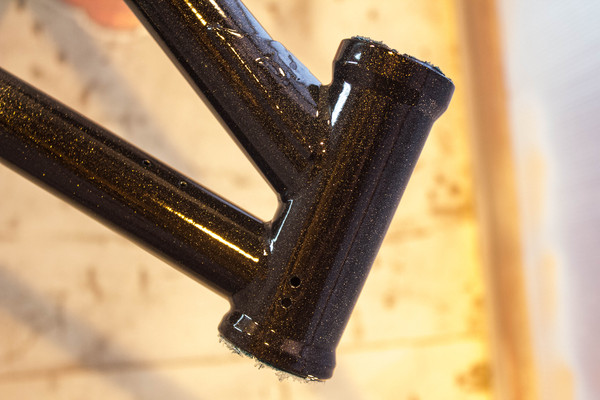

Существуют лаки с добавлением металлика, вплоть до полного бриалика (одни блестки). Я иногда смешиваю бриалик с обычным лаком, чтобы получить вот такой эффект (цвет получается глубоким):

Есть цветные лаки, так называемые, кэнди. Вот, например, штанина амортизатора покрашенная кэнди поверх белой основы (правда фото плохо передает эффект):

Все разнообразие порошковых красок можно увидеть на американском сайте (он мне больше всего понравился): https://www.powderbuythepound.com/powder-coating-powders/

В комментариях говорили, заказать с Америки просто. Но! Это будет очень долго - ооочень редкий клиент согласится так долго ждать покраски. И по факту все равно выйдет дорого, по цене станет как классическая покраска, где все цвета и эффекты есть в продаже повсеместно.

Порошковые краски можно наносить одни поверх других. Слышал, что бывают конфликты красок в виде дефектов покрытия, но на практике не встречал. Покрытие слоями иногда помогает перекрыть некоторые дефекты. Но 3-4 слоя - это предел, далее нижние слои начинают "плыть" и отходить от поверхности.

Расход краски такой (на один слой): на средную велораму уходит в среднем 60 грамм, на комплект колес - 350 грамм. Расход лака в 1,5 раза больше (и стоит он дороже).

Ну и теперь вопрос, где покупать краску. Знаю ситуацию только в Петербурге. В целом общая проблема в том, что большинство фирм не делает развесов (даже по 1 кг), либо работают только с безналом. Самые богатые палитры у двух контор в городе. Но одни с недавних пор перестали работать с наличкой, а у других цены слишком высокие и иные проблемы.

Лично я сейчас покупаю краску в фирме, которая без проблем продает официально за наличку любые развесы, единственное что палитра у них не очень богатая (но рал весь есть). Цены у них приятные. Если надо - укажу эту фирму в комментах.

Хотя я и беру развесы, но у меня скопилось достаточно много остатков от старых покрасов. Поэтому килограммы брать смысла нет. В принципе, краска хранится долго. Я заметил, что только лак любит впитывать влагу и становится как старая мука.

Вот так выглядит фасовка:

Производителей краски много, вплоть до китайцев (можно на али найти). Мне раньше нравился AkzelNobel, но потом перешел на Текнос. На крупном заводе видел, что применят Primatek.

В завершении хочу обратить внимание на это видео:

Мне понравился подход: простейший трибостатический краскопульт и обычная духовка! Во многих буржуйских видео видел баночки, такие, как у него прикручена к пистолету, - видимо у них в такой фасовке можно купить краску. Единственное что смущает - это то, что он сразу красит стакан. Почти всегда, если изделие заводское и выглядит как полированное, то оно покрыто тонким слоем лака, который надо удалять. Пару раз накалывался.

Следующий пост про печь.

Порошковая покраска. Общее описание.

Привет. Меня всегда увлекало производство, хотя по работе часто бываю на заводах России, но всегда хотелось что то свое. Попробовав и провалив поочередно бескаркасную мебель, химчистку, как у чувака из Тулы, и прокат мопедов, я последние полтора года в свободное время занимаюсь порошковой покраской, про которую и расскажу своими словами (в вики есть подробная статья).

Порошковая покраска - это с способ нанесения сухой краски (в виде мелкого порошка) на изделия за счет разности потенциалов и электрического поля и дальнейшее закрепление покрытия термическим воздействием (запекание).

Фото из интернета для примера. Вот так выглядит порошковая краска. Купить её можно практически в любом городе. единственной проблемой может быть то, что не все продавцы согласны фасовать объемы меньше килограмма. А, например, для велосипедной рамы достаточно 120-150 гр краски.Стоимость её начинается от 300 руб/кг и до 5000 руб/кг за какие-нибудь цветные лаки. Да доступная палитра даже в центральных городах ограничена.

Наносят краску с помощью специального пистолета.

На фото самая доступная на Российском рынке модель "Старт-50". Для работы ему нужна обычная сеть 220 В, заземление (иначе вас будет бить током) и сжатый воздух. Расход воздуха большой, но при низком давлении, поэтому подойдет практически любой компрессор.

В воронку засыпается краска и наносится на изделие как из обычного краскопульта. Важный момент, что деталь должна быть хорошо заземлена, чтобы краска "прилипла" к ней.

Моделей пистолетов существует огромная масса. Как от самых простых (в пределах 10 тыс.руб.) и до супер профессиональных с кучей настроек (за сотни тысяч). Существуют автоматизированные линии.

Я крашу "Стартом". Интересно наблюдать, как частички краски вылетают из пистолета и равномерно облепляют деталь. Кстати, тут есть и обратная сторона, если в воздухе есть пыль, то она тоже получит заряд и прилипает к изделию))

Далее краска держится на поверхности детали только за счет своего заряда, но достаточно прочно. Покрашенная деталь помещается в печь и запекается при температуре 180-200 градусов Цельсия 15-25 минут. После этого детали достаточно остыть и можно её спокойно кантовать или устанавливать (хотя прочность набирается еще примерно сутки).

Самое сложно - печь. В продаже обычно крупные и дорогие модели. Я свою собрал сам. Друг сварил каркас, который мы утеплили и обшили. Нагрев происходит за счет тэнов, которыми управляет микроконтроллер. Автоматика постоянно поддерживает заданную температуру.

Профессионалы используют печи в которых нагрев рабочего объема происходит за счет подачи горячего воздуха, либо за счет инфракрасного нагрева.

Температурный нагрев является главным минусом порошковой покраски, поэтому красят в основном металлические изделия.

А написать пост меня побудила малая популярность такого простого и недорогого способа нанесения ЛКП. Также явным плюсом является экологичность такого метода - порошковая краска не токсична и не пахнет.

Порошковая покраска идеально подходит для покраска мото и велорам, дисков, различных распорок, элементов подвески и т.п.

Разбираясь в теме, я видел кучу видео и статей на английском - на западе широко распространена порошковая покраска. У них в продаже есть компактные дешевые пистолеты, а запекают они детали чуть ли не духовках. Краску у них можно заказать через интернет в любых объемов. Так же меня поражает доступная у них палитра. Заказать краску из-за границы можно, но стоимость становится не гуманной. Доставка будет стоить от 30$ за кг.

Огромная масса предприятий красит различные массовые изделия порошком. Но тех кто занимается единичными изделиями немного, что очень печалит.

Если данная тема кому-то интересна, то могу подробно рассказать про технологию, как самому собрать печь и автоматику к ней, какие есть краски. Так же выслушаю советы опытных коллег.

Не могу не похвастаться своими работами, выполненными для друзей.