Эксклюзивный Wi-Fi роутер. Моя версия

Доброго времени суток. После поста «Можно компактно разместить в любом уголке квартиры» загорелся идеей забабахать корпус для роутера. Причем не только я :). Отдельные граждане, например @Wedmak, уже выкладывали своё видение данного вопроса, но его результат мне очень не очень, да и файлы для печати он вроде никуда не заливал. Так что решил мутить свой. В качестве жертвы для экспериментов был выбран D-Link DIR-615S (специально взял модель с двумя антеннами, чтобы вывести их через гнезда взрывателей). Текста будет много, заранее предупреждаю.

Перво-наперво, требовалось купить 3D-принтер изучить что-то, на чём будет ваяться 3D-модель корпуса. Да-да – опыт твердотельного моделирования околонулевой, чуть-чуть Компаса и давным-давно – Архикад, но когда ж меня это останавливало? Поэтому решить моделить в Fusion 360 (ну а хули мелочиться? заодно и изучу). Шаг второй – найти чертежи, дабы перенести их в программу и, обрисовывая проекции, создать скетчи. И тут ждал первый серьезный облом – нормальных чертежей в сети нарыть не удалось, а те, что есть… в общем, рисовавшие их люди явно видели МОН-50 лишь издалека и к тому же ночью. В общем – ничего не получилось. План Б – удалось получить доступ к учебной «монке» (товарищ майор, я помню, что взял изделие лишь на время – обязуюсь вернуть в ближайшем будущем. наверное…). Штангенциркуль в зубы и погнали…

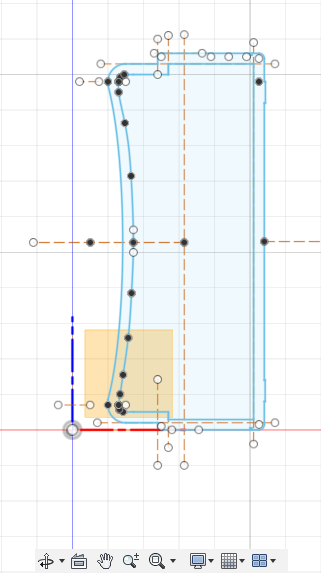

Попытка первая. Сначала нарисовал профиль корпуса в верхней проекции, чтобы затем «вытянуть» заготовку до нужной высоты (прицельное приспособление и гнезда взрывателей сразу было решено печатать отдельно, чтобы свести количество нависающих элементов к минимуму). Данный способ позволяет неплохо воспроизвести горизонтальный рельеф передней поверхности, но… изобразить «впуклость» на передней поверхности по вертикали у меня не получилось (а именно она + боковые «массы» по краям передней являются основным отличием МОН-50 от M18A1 Claymore ). К тому же при попытке применить к полученной модельке инструмент «Shell» (делает из монолитной модели пустотелую) Fusion обругала меня нехорошими словами и сказала, что у модели слишком упоротая геометрия для создания «коробочки».

Попытка вторая. Нарисовал поперечный срез корпуса в сагиттальной плоскости с заранее заданной полостью внутри (кривизну передней вогнутости можно было сделать и побольше, это уже я состорожничал – опасался, что внутри места не хватит. Забегая вперед – опасался напрасно, места полно).

Далее – предположив, что горизонтальные кривизны передней и задней поверхности корпуса есть дуги разного радиуса, но с общим центром (на самом деле это не совсем так), построил хорду к задней кривизне и путем нехитрых вычислений получил радиус кривизны и угол дуги, после чего инструментом «Revolve» превратил сечение в кусок профильной трубы с заданной кривизной:

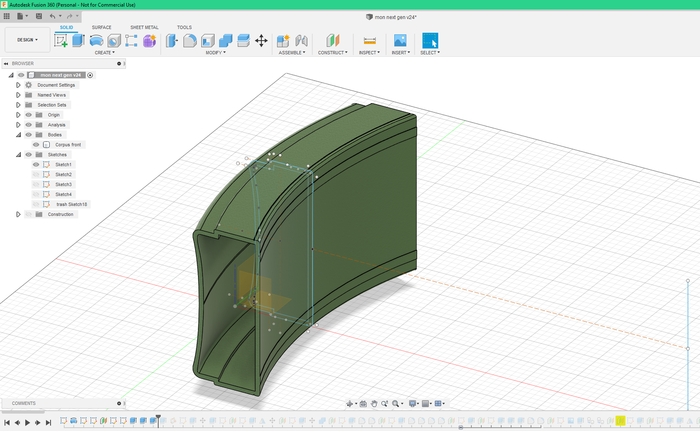

Далее всё более-менее просто – достраиваем боковые массы, скругляем всё, что получится и на выходе имеем почти готовый корпус:

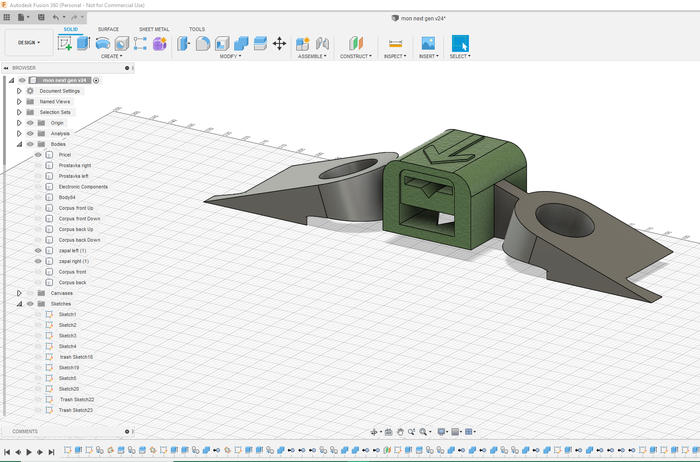

Прицельное приспособление и гнезда взрывателей создаются отдельно. Каждая деталь отдельной моделькой. Для удобства размещения их на корпусе предусмотрены отверстия для винтиков или пластиковых пинов. Треугольное отверстие на корпусе сообщается с прямоугольным углублением в нижней части прицела и служит для вентиляции. Отверстия позади гнезд взрывателей – для этой же цели.

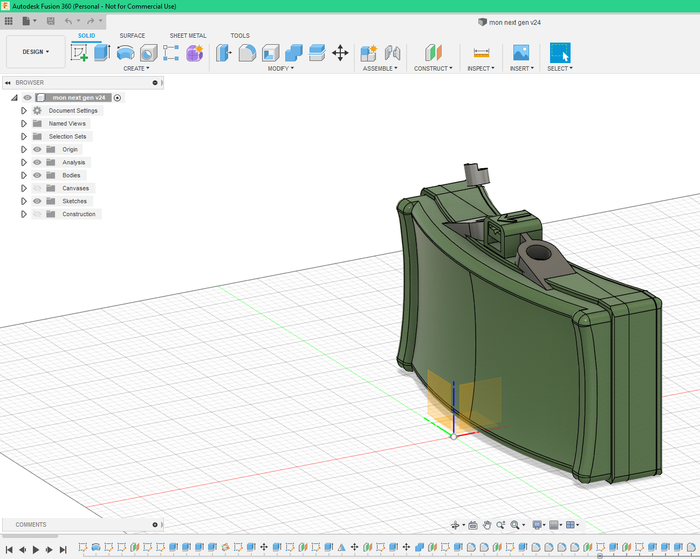

Готовая модель выглядит так. Тут же видна одна из двух втулок для крепления антенны в гнезде, т.к. диаметр антенны в точке крепления меньше её основного диаметра (9 и 13 мм соответственно).

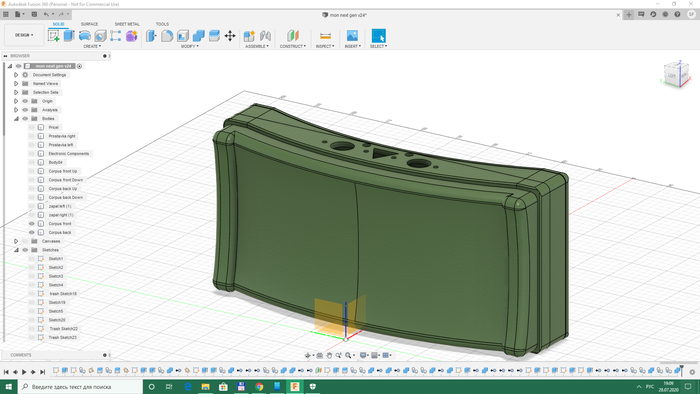

Для упрощения конструкции решил не возиться с изогнутой задней крышкой, просто рассек модель во фронтальной плоскости сразу за прицелом, сделав, однако, на корпусе имитацию щели задней крышки. Задняя половина крепится к передней четырьмя винтами от родного корпуса роутера (до последнего хотел еще сделать имитацию оригинальных защелок на задней крышке, но чот забыл).

И вот пришло время печати. С грунтовкой и покраской изделия возиться не хотелось изначально, поэтому ещё до начала реализации проекта приобрел катушку PLA-пластика цвета хаки, который и решил задействовать. Нарезал все детали в Cura и погрустнел. Печать передней крышки (при толщине слоя 0,2 мм) должна была продлиться около 23 часов, задней – ненамного меньше. Ну и мелочевка – прицел, гнезда, ноги – еще часа три. Слушать сутки завывания принтера (на самом деле негромкие – БП у него шумит в несколько раз сильнее) был морально не готов. Поэтому возвращаюсь обратно в Fusion и рассекаю каждую из основных деталей еще на две части. Правда, не в сагиттальной плоскости, как делал @Wedmak, а в горизонтальной – решив, что шов, идущий параллельно слоям, замаскировать будет проще (наивный, ага). В итоге имеем – печать одной половины большой детали примерно 7,5 часов. Итого – около 15 часов на одну половину корпуса (8 часов экономии).

Первый блин вышел, разумеется, комом. Верхняя половина морды распечаталась более-менее, нижняя же – хрустела под пальцами, расслаивалась и вообще вела себя неприлично. Очевидно – параметры печати для черного PLA плохо подходят для PLA цвета хаки (даже если он того же производителя). Кроме того – при склейке деталей выяснилось, что я проебался с размерами для креплений платы по вертикали на 5 мм. Один миллиметр ещё куда ни шло – товарищ надфиль в помощь, но пять… (забегая вперед – надфили понадобятся в любом случае ибо плывет геометрия – всё круглое, напечатанное не в горизонтальной плоскости, становится овальным).

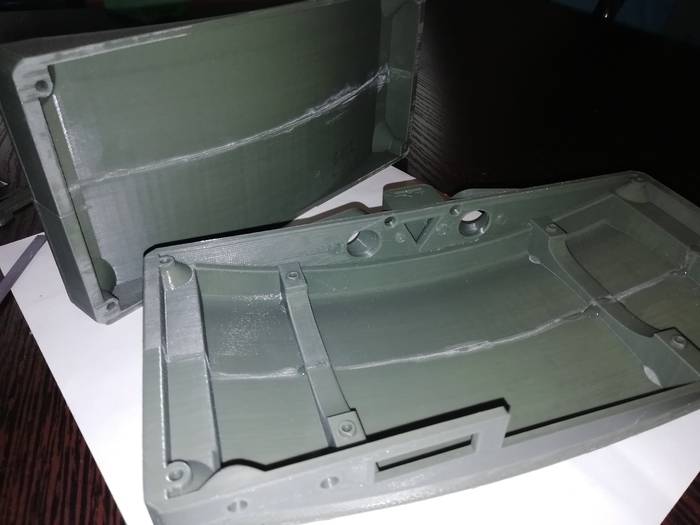

Блин второй. Понизил скорость печати с 50 до 40 мм/сек, а температуру сопла увеличил с 200 до 210 градусов. Время печати увеличилось незначительно, а вот качество – значительно и притом весьма. Распечатанные и склеенные четвертинки корпуса:

Попутно выяснились две вещи: а) совместить абсолютно ровно две половинки при склейке не так-то просто (сам себе злобная буратина – мог бы предусмотреть элементы синхронизации, типа выступов на одной половине и соответствующих углублений на второй); б) щели стыках деталей не просто видны – они ВИДНЫ. Вся надежда на постобработку…

Тем временем пришел заказанный дихлорметан для постобработки. Приготовил две емкости – одну с «клеем» (примерно 40-50 см мелко нарубленного филамента на 10 мл растворителя) и одну с чистым растворителем. С помощью «клея» планировал замаскировать шов, втирая туда «клей» с помощью жесткой кисти. Однако сыграла моя нетерпеливость, на кисть попали кусочки нерастворившегося филамента, малость изговнявшие поверхность (что поделать - мсье рукожоп первый опят работы с этим растворителем). Ну и хер с ними – будем считать, что это литьевые дефекты (которые присутствуют на оригинальных корпусах, правда – другой формы и строго по центру). Потом мягкой кистью покрыл поверхность в два слоя поперек хода слоев.

Нанесение надписей. Изначальная идея проста – распечатать на бумажке надписи, вырезать буквы, получившийся трафарет приклеить к корпусу и прокрасить маркером. Однако прикинул, сколько буковок надо вырезать и погрустнел еще раз. Мысль – а не распечатать ли трафарет на 3D-принтере? Однако была одна проблема – @AlexGyver, (на основе гайда которого я и учился работать в Fusion360) утверждал, что Fusion не дружит с кириллическими шрифтами (и в его гайде программа таки вылетала при попытке ввода русского текста). Так вот – он не прав. Лично у меня все работает прекрасно. Почему – не знаю. Либо за прошедшие два месяца в Autodesk исправили баг с кириллицей, либо версия Personal чем-то принципиально отличается от студенческой, либо это локальный баг Гайвера… не знаю. Тем не менее – по-бырому набрасываем текст, дырявим им подложку толщиной в 0,5 мм и отправляем на печать:

Печать трафарета прервал, как только полностью закончился первый слой, поскольку один слой обладает достаточной гибкостью, а с каждым последующим слоем трафарет становится скорее хрупким, чем гибким. У такого решения есть и свои минусы, но об этом чуть позже. Если лицевую надпись худо-бедно удалось нанести маркером, то для задних надписей маркер оказался толстоват. Поэтому, после некоторых мучений, примотал трафарет к задней поверхности корпуса и нанес надпись черной аэрозольной краской.

Финальный результат. Морда:

Хорошо видны «дефекты шва», о которых писал выше. Кроме того, видна изолента в месте крепления антенн. Дело в том, что в первом варианте диаметр отверстий гнезд был равен диаметру антенн – 13 мм. При этом антенны застряли – еще вытащил. Во втором варианте сделал отверстия 14 мм. Ожидаемо – антенны болтались. Пришлось подматывать втулки изолентой.

Что еще? Видно, что профиль наплывов по бокам корпуса неаутентичен, у оригинальных корпусов они другой формы. У меня не получилось их воссоздать (на самом деле можно – путем морфинга поверхности; но для меня это пока слишком сильное колдунство).

Задница:

Ну, вот и наступило долгожданное «чуть позже». Вокруг букв видны мелкие капли краски. Дело в том, что при «однослойной» печати вокруг букв остались незакрытые пространства, через которые и прорвалась краска. Варианты лечения: а) печатать хотя бы в два слоя; б) промазать трафарет тем же дихлорметаном, чтобы склеить мелкие отверстия.

Волосня на поверхности – это шерсть. Кошачья. Она у меня везде. Без нее уже никак.

Ну и таки да – совершенно неаутентичные ноги. Оригинальные «ходули» должны до половины заглубляться в грунт, поэтому здесь они ни к чему. Кроме того – даже укороченные пластиковые «ноги» слишком хрупкие и неустойчивые (столкнулся с этим уже давно, когда делал страйкбольные версии МОН-50 из папье-маше). Поэтому такие подставки. И даже тут – уголки, которыми подставки крепятся к корпусу – слабое звено, даже если печатать их со 100% заполнением. Чертовски хрупкие.

Напоследок – вид снизу:

Отверстия под порты и кнопки сделаны заведомо бОльших размеров для облегчения воздухообмена (и несмотря на это, в районе гнезда питания пришлось поработать надфилем – не учел толщину штекера). Круглые отверстия по бокам сделаны с той же целью. Вентиляция, конечно, так себе, но всё же лучше, чем никакой. Замерял температуру внутри корпуса – при длительной работе в среднем на 10 градусов выше температуры в помещении, что есть в пределах допустимого.

Резюмируя: получилось, конечно, далеко не всё, как я задумывал, но учитывая, что это мой первый опыт в 3D-печати деталей такого размера и практически первый опыт в твердотельном моделировании, равно как и весьма небольшой опыт в 3D-печати вообще (принтер купил пару месяцев назад) – результатом доволен. Если кого-то вдруг этот проект заинтересует – все файлы для печати выложил на thingiverse.com. Там есть как разрезанные, так и цельные половинки корпуса, а также .f3d файлы для тех, кто захочет изменить проект «под себя».

Спасибо, что дочитали.