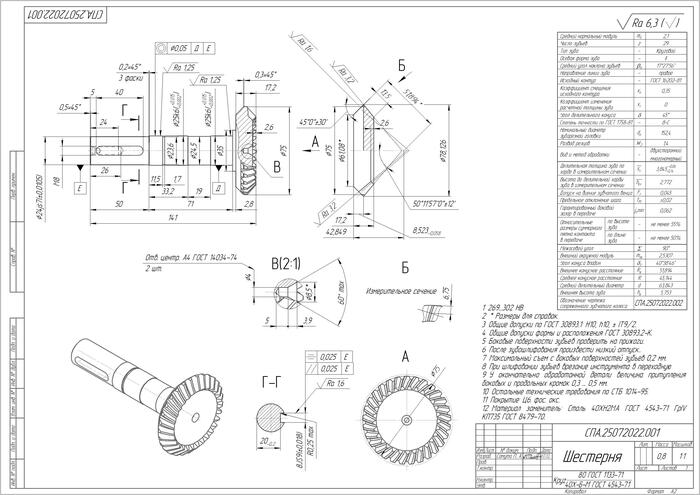

Как читать чертеж шестерни: пошаговое руководство

Чертёж — это не просто набор линий и цифр. Это язык, на котором инженеры рассказывают историю детали: для чего она, как её сделать и как проверить. Давайте возьмём чертёж конической шестерни с круговыми зубьями (документ СПА.25072022.001)и научимся этому языку.

Быстрый портрет. Основная надпись и общие данные

С этого начинается чтение любого чертежа. В правом нижнем углу мы находим «паспорт» детали:

Наименование: «Шестерня». Уже понятно, что это ведущее зубчатое колесо.

Обозначение: СПА.25072022.001. Это уникальный код детали в системе документации.

Материал: 40Х-Б-М ГОСТ 4543-71.

Твёрдость: 269...302 HB. Это контрольный параметр для термиста. Готовую деталь будут проверять на твёрдость.

Масса: 0,8 кг. Важно для расчётов динамики и подбора двигателей.

Что это нам дало? Мы уже знаем, что перед нами ответственная, термообработанная деталь из качественной стали.

Анатомия шестерни. Виды, разрезы и сечения

Чертёж использует классические инженерные приёмы:

Вид слева (основной): Показывает профиль шестерни, внешние диаметры, посадочное отверстие.

Вид Б: Измерительное сечение ключевое для зубчатого зацепления!

Таблица параметров (в левом верхнем углу): Это «шпаргалка» для сборщика и контролёра. Она связывает наш чертёж с сопряжённой деталью (колесом СПА.25072022.002) и содержит выверенные геометрические и контрольные параметры. Например:

he = 5,753 — внешняя высота зуба.

d = 63,843 — средний делительный диаметр (воображаемый диаметр, на котором толщина зуба равна ширине впадины).

sx = 3,845 и hax = 2,772 — делительная толщина зуба по хорде и высота до неё в измерительном сечении. Это то, что будут непосредственно замерять калибром на производстве!

Мы перешли от общего вида к пониманию критически важных элементов — формы и размеров зуба.

Глубокое погружение. Расчётная таблица как источник истины

Чертёж показывает что проверить, а расчётная таблица объясняет, почему такие цифры и как их получили. Это логика конструктора, оцифрованная в таблицы.

Число зубьев (z1, z2): 29 у шестерни и 29 у колеса. Это первое и главное решение. Оно диктует, что передаточное число равно 1.

Модуль средний нормальный (m_n): 2.1 мм. Это, условно, "размер" зуба. Чем больше модуль, тем крупнее и прочнее зуб.

Межосевой угол передачи (Σ): Мы проектируем угловую передачу, которая передает вращение "за угол" в 90 градусов.

Угол наклона зубьев (β):. Это угол, под которым зубья "закручены" (спиральные). Это делает работу передачи более плавной и тихой по сравнению с прямыми зубьями.

Направление линии зуба: "правое" у шестерни и "левое" у колеса. Это обязательное условие для их зацепления.

Коэффициент смещения (x_n): +0,35 у шестерни и -0,35 у колеса. Это очень важный технологический "трюк". Намеренно сместил режущий инструмент:

+0,35 (Шестерня): Сместил от центра. Зуб у основания стал толще и прочнее, но у вершины — острее.

-0,35 (Колесо): Сместил к центру. Зуб у основания стал тоньше, но у вершины — толще.

Зачем? Это делается для выравнивания прочности зубьев, улучшения условий зацепления и избежания подрезания (когда инструмент срезает часть ножки зуба).

Определяемые параметры: "Что у нас получилось"

Это результат расчетов, основанных на исходных данных. Это чистая геометрия.

Угол делительного конуса (δ): для обеих шестерен. Расчет подтвердил: раз число зубьев одинаковое (29 и 29), то для 90-градусного угла передачи каждая шестерня должна иметь угол конуса ровно 45 градусов. Это значение мы видим на чертеже.

Внешнее конусное расстояние (R_e): 51,894 мм. Это расстояние от теоретической вершины конуса до внешней кромки зуба. Этот размер также вынесен на чертеж.

Ширина зубчатого венца (b): 13,5 мм. Это ширина рабочей части зуба, и она тоже есть на чертеже.

Внешний диаметр вершин зубьев (d_ae): 78,126 мм. Это тот самый максимальный габаритный диаметр шестерни, который мы видим на чертеже.

Углы конуса вершин (δ_a) и впадин (δ_f): .Они тоже перенесены на чертеж и показывают точные углы, под которыми нужно обрабатывать заготовку.

Почему шестерня именно такая?

Передаточное число u = 1: Шестерня и колесо имеют одинаковое число зубьев (z1 = z2 = 29). Это прямая передача, часто используется для изменения направления вращения без изменения скорости.

Угол наклона β = 17°27'56": Круговые зубья обеспечивают плавное, бесшумное зацепление и возможность регулировки при сборке.

Степень точности 8-С по ГОСТ 1758-81: Указывает на допуски на изготовление. «8» — средняя степень точности, «С» — нормальный вид сопряжения. Баланс между ценой и качеством для большинства промышленных применений.Как её изготовят?

Метод обработки: «Двухсторонний многономерный». Это означает, что зубья нарезаются за один проход специальной зуборезной головкой (do = 152,4 мм), которая обрабатывает обе боковые стороны зуба одновременно.

Развод резцов W2 = 1,4: Параметр настройки режущего инструмента для формирования правильного профиля впадины.Как убедиться, что она будет работать хорошо?

Пятно контакта: «не менее 50%». В процессе испытаний на краску проверят, чтобы реальная площадь контакта зубьев была не меньше этой цифры. Это гарантия бесшумности и долговечности.

Боковой зазор jn min = 0,062: Минимальный зазор между зубьями сопряжённой пары для размещения смазки и компенсации температурных расширений.

Проверка на подрезание: В таблице есть расчёт, подтверждающий, что геометрия инструмента не срежет опасную поднутрение у основания зуба («выполнено»).

Технические требования

Это текстовая часть, где прописаны все нюансы, которые нельзя или сложно отобразить графически. Они превращают чертёж из картинки в технический закон:

«После зубошлифования произвести низкий отпуск»: Шлифовка вызывает напряжения в металле. Низкий отпуск их снимает, предотвращая трещины.

«Боковые поверхности зубьев проверить на прижоги»: Контроль дефектов термической обработки.

«Максимальный съём с боковых поверхностей зубьев 0,2 мм»: Запас на последующую притирку или ремонт.

«При шлифовании зубьев врезание инструмента в переходную...» (оборвано, но смысл ясен) — запрет на повреждение галтели (перехода у основания зуба), где концентрируются напряжения.

«Покрытие: Ц6. фос. окс.»: Фосфатирование (Ц6) для защиты от коррозии и улучшения приработки поверхностей.

Читая чертёж таким образом, мы видим не просто диск с зубьями, а сложную инженерную систему. Каждый параметр — от химического состава стали до допуска в 0.025 мм — является результатом расчётов и компромиссов между прочностью, стоимостью, технологичностью и долговечностью.