История и развитие метода

Метод FMEA (Failure Modes and Effects Analysis — анализ видов и последствий отказов) появился в США в 1940-е годы. Его первыми внедрили в авиации и оборонке, затем NASA использовало метод при подготовке космических полётов. В 1970-е годы FMEA активно внедряется в автомобилестроении: General Motors, Ford и Chrysler сделали его обязательным элементом для своих поставщиков.

В СССР идеи анализа отказов также применялись, но чаще под другими названиями — «анализ надёжности», «расчёт вероятности отказов», «деревья отказов». В оборонной и космической промышленности методики были развиты на высоком уровне, но использовались в закрытых НИИ и КБ. Массового внедрения в гражданской промышленности не произошло.

В современной России подход FMEA закреплён нормативно: существует ГОСТ Р 51901.12-2007 «Менеджмент риска. Метод анализа видов и последствий отказов (FMEA)», который гармонизирован с международным стандартом IEC 60812. Этот документ описывает порядок применения метода и является официальной основой для его внедрения в промышленности.

В практике анализа рисков принято выделять два основных вида FMEA —D-FMEA (Design FMEA, или FMEA конструкции) и P-FMEA (Process FMEA, или FMEA процесса). Первый применяется на этапе проектирования изделия и направлен на то, чтобы выявить слабые места конструкции ещё до того, как она будет запущена в производство. На этой стадии инженеры могут обнаружить недостаточную прочность корпуса, риск перегрева компонентов, ошибки в компоновке или потенциальное несоответствие нормам безопасности. Результатом такого анализа становится внесение изменений в чертежи, выбор других материалов или пересмотр схемных решений, что позволяет устранить дефекты до их появления в реальном изделии.

Второй вид анализа, P-FMEA, используется для производственных и сервисных процессов и служит инструментом снижения вероятности брака и сбоев на этапе изготовления или эксплуатации продукции. Здесь внимание уделяется ошибкам оператора при настройке оборудования, колебаниям технологических параметров, например температуры пайки, возможному загрязнению на стадии упаковки или даже простым ошибкам при вводе данных в систему. Итогом анализа становятся корректировка инструкций, внедрение дополнительных мер контроля или автоматизация наиболее уязвимых шагов процесса.

Главное различие между двумя подходами заключается в том, что D-FMEA помогает предотвращать дефекты ещё на стадии проектирования, тогда как P-FMEA работает уже с рисками производства и исполнения процессов. В реальной практике они обычно применяются в связке: сначала анализируется конструкция будущего изделия, а затем проверяется сам процесс его реализации, что обеспечивает максимально полный охват потенциальных рисков и делает систему управления качеством более надёжной.

Возможный отказ: слабый материал корпуса → трещины при нагреве

Последствие: утечка воды, риск поражения током

Меры: изменить материал на термостойкий, усилить конструкцию ручки

Возможный отказ: неверная пайка контактов при сборке

Последствие: нестабильная работа, короткое замыкание

Меры: внедрить автоматическую проверку пайки, обучение операторов

Оба вида анализа работают с одним изделием, но смотрят на разные уровни риска: конструктивный и процессный.

FMECA (Failure Modes, Effects and Criticality Analysis) представляет собой расширенный вариант метода FMEA. Если классическая методика ограничивается выявлением рисков и их приоритизацией на основе показателей RPN или AP, то FMECA идёт дальше и добавляет ещё один важный этап — оценку критичности (Criticality Analysis). Это позволяет не только перечислить возможные отказы и их последствия, но и понять, какие из них действительно угрожают всей системе и оказывают решающее влияние на её надёжность и безопасность.

Анализ критичности проводится в несколько шагов. Сначала оценивается частота отказов, используя статистические данные эксплуатации или расчёты надёжности. Затем определяется вероятность того, что данный отказ приведёт именно к опасным последствиям, а не ограничится незначительным влиянием. На заключительном этапе строится матрица критичности, в которой все возможные отказы ранжируются по уровням — от незначительных и существенных до критических и катастрофических.

Пример хорошо иллюстрирует разницу между FMEA и FMECA. В рамках обычного FMEA можно зафиксировать, что насос в системе охлаждения способен выйти из строя, что приведёт к отказу охлаждения и, как следствие, к перегреву. FMECA же пойдёт глубже и количественно оценит ситуацию: вероятность выхода насоса из строя может составлять, например, один случай на 10 000 часов работы, вероятность того, что это приведёт к перегреву, будет равна 60%, а последствия такого перегрева будут классифицированы как критические. В результате отказ получает чёткий статус критического события, требующего особого контроля и резервирования.

Именно поэтому FMECA чаще всего применяется в областях, где цена ошибки слишком велика и даже единичный отказ может привести к катастрофическим последствиям. Это авиация и космическая техника, военная промышленность, атомная энергетика и медицина — сферы, в которых требования к надёжности и безопасности максимальны.

Суть метода и параметры оценки

Метод FMEA строится вокруг трёх ключевых вопросов: каким образом объект может выйти из строя, к каким последствиям это приведёт и каков уровень риска, а значит — какие меры нужно предпринять, чтобы его снизить. Для того чтобы структурировать ответы, каждый потенциальный отказ описывается через три параметра. Первый из них — Severity S, или влияние, который показывает, насколько опасным будет отказ: от едва заметного воздействия на продукт или процесс (значение 1) до катастрофических последствий для клиента или безопасности (значение 10). Второй параметр — Occurrence O, то есть вероятность возникновения отказа, которая также варьируется от минимальной (1 — событие крайне маловероятно) до максимальной (10 — дефект возникает очень часто). Третий показатель — Detection D, характеризующий способность системы или процесса выявить отказ до того, как он проявится. Здесь низкое значение 1 означает лёгкую и надёжную обнаруживаемость, а высокое 10 — практически полную невозможность предсказания или выявления. В разных компаниях и отраслях используются различные диапазоны шкал: где-то предпочитают упрощённые варианты 1–4 или 1–5, но наиболее распространённой считается десятибалльная система 1–10, которая позволяет наиболее гибко дифференцировать оценки.

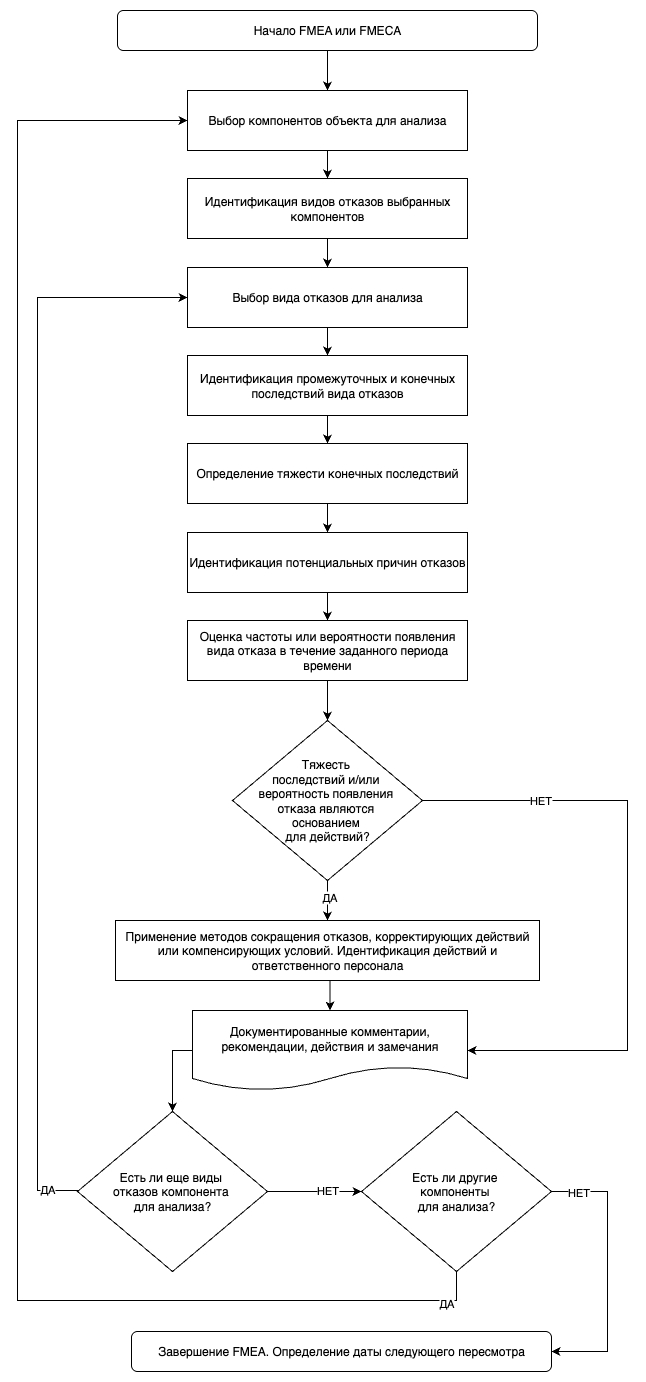

Пошаговое применение FMEA иллюстрирует диаграмма

Двухпараметрическая Модель S×O

Одним из самых простых и наглядных способов оценки рисков является двухпараметрическая модель, основанная на анализе вероятности возникновения события и влияния его последствий. В её основе лежит матрица, как правило 5×5 или 10×10, в которой по одной оси откладывается вероятность O, а по другой — влияние S. Каждая клетка матрицы окрашивается в определённый цвет: зелёный указывает на низкий уровень риска, жёлтый сигнализирует о среднем, а красный подчёркивает высокий. Такой способ визуализации делает анализ чрезвычайно наглядным, что особенно удобно при подготовке презентаций или обсуждении рисков с руководством. Кроме того, матрица хорошо подходит для быстрого «сита» — предварительной сортировки потенциальных проблем до проведения более детального анализа. Однако у метода есть и ограничения: он не учитывает фактор обнаруживаемости D, поэтому два риска, имеющие одинаковые значения S и O, но сильно различающиеся по степени управляемости, будут отображаться в матрице одинаково. Именно по этой причине модель S×O часто применяется в проектном управлении, например в стандартах PMBOK или Prince2. В проектах речь идёт не о технических дефектах, а о будущих событиях, вероятность которых можно оценить, но «обнаружение» в таком контексте лишено смысла. Здесь достаточно учитывать лишь вероятность и последствия, что делает матрицу S×O оптимальным инструментом для анализа.

Модель RPN (Risk Priority Number)

Классический подход в FMEA строится на расчёте числа приоритетности риска, или RPN (Risk Priority Number). Эта величина вычисляется по формуле:

Тут к параметрам S и O добавляется третий параметр Detection D — способность обнаружить отказ до его проявления. Все параметры принимают значения от 1 до 10, где единица означает наилучший результат (минимальное влияние, крайне редкая вероятность или лёгкая обнаруживаемость), а десять соответствует наихудшему сценарию. После того как экспертная группа выставляет оценки, значения перемножаются, и итоговый показатель может находиться в диапазоне от 1 до 1000. Интерпретация проста: чем выше полученное число, тем выше приоритет устранения риска и тем скорее необходимо предпринять корректирующие меры.

Рассмотрим пример. Допустим, для определённого отказа влияние оценивается как 8 (дефект существенно влияет на клиента или безопасность), вероятность возникновения равна 5 (средний уровень), а обнаруживаемость равна 6 (отказ трудно выявить заранее). В этом случае расчёт даёт RPN=8×5×6=240. Значение 240 указывает на высокий приоритет, и такой риск нельзя оставлять без внимания.

Главным преимуществом метода является его простота: достаточно трёх чисел и одной операции умножения, чтобы получить понятный итоговый индикатор. Это делает RPN удобным инструментом для сравнения между собой десятков и даже сотен различных рисков. Кроме того, он позволяет быстро ранжировать отказы и использовать результат как исходную точку для детального анализа.

Однако у RPN есть и недостатки. Разные комбинации параметров могут приводить к одинаковому результату, хотя риски будут принципиально различаться по сути. Например, 10×2×3=60 и 5×3×4=60, но в первом случае речь идёт о крайне серьёзном отказе с редкой вероятностью, а во втором — о среднем влиянии, но более частом проявлении. Визуально по RPN они выглядят одинаково, хотя подход к ним должен быть разным. Ещё одна проблема заключается в том, что высокий показатель влияния S=9–10, связанный с угрозой безопасности, может нивелироваться низкими значениями O или D и не получить должного приоритета, хотя фактически такой риск критичен. Дополнительную сложность создаёт и отсутствие единых пороговых значений: в одних компаниях риск считают высоким уже при RPN>100, в других — при RPN>200, а иногда даже выше. Всё это делает систему менее универсальной и требует адаптации под конкретную организацию.

Приоритет действий (Action Priority, APAP)

С 2019 года в совместном стандарте AIAG & VDA FMEA появилась новая система — Action Priority AP, которая пришла на смену механистическому подходу через RPN. В отличие от простого умножения трёх чисел, AP основан на специальных таблицах сочетаний параметров S, O и D, где приоритет отдаётся именно серьёзности последствий. В этой системе риски делятся на три категории: High (высокий), Medium (средний) и Low (низкий). Такой подход позволяет более объективно распределять усилия, так как критические ситуации всегда получают наибольшее внимание. Например, если показатель влияния равен 9–10, что означает опасность для жизни или безопасности, приоритет автоматически устанавливается как высокий, даже если вероятность возникновения мала и дефект легко выявляется. С другой стороны, мелкие дефекты, которые не несут угрозы для клиента или бизнеса, могут иметь низкий приоритет даже при достаточно высоком значении RPN. Благодаря этому подход AP устраняет искажения, возникающие при использовании только числовых расчётов, и делает анализ рисков более реалистичным и ориентированным на практические последствия.

Таким образом, таблица показывает, какой приоритет действий по снижению риска выбрать при определённой комбинации S, O и D.

Значимость метода Action Priority заключается в том, что он устраняет нелогичные ситуации, которые часто возникают при использовании только числа RPN. В традиционном подходе нередко бывало так, что относительно мелкая проблема с высокими значениями отдельных факторов выглядела более опасной, чем действительно критический дефект, угрожающий безопасности или работоспособности системы. AP исправляет этот перекос, делая главный акцент на серьёзности последствий, а не на чистой математике произведения трёх параметров. Такой приоритетный подход помогает инженерам и менеджерам более осознанно распределять ресурсы: они могут сосредоточиться на тех рисках, которые действительно несут угрозу клиенту или бизнесу, а не на тех, что лишь формально показывают высокое числовое значение. В результате процесс управления рисками становится не только более прозрачным, но и гораздо ближе к реальным потребностям производства и эксплуатации.

FMEA и контрольные карты Шухарта

Ключевая практическая ценность метода FMEA проявляется в его связке с методом SPC и контрольными картами Шухарта. На производстве и в сфере услуг количество параметров, которые теоретически можно отслеживать, исчисляется десятками тысяч, и построить карты для каждого из них не представляется возможным. Именно здесь FMEA становится фильтром, который позволяет сосредоточиться на действительно значимых характеристиках. Сначала анализ помогает выявить потенциальные отказы и оценить уровень риска, связанный с каждым из них. Далее из всего множества выделяются критичные параметры — те, что по результатам оценки S×O, показателя RPN или системы AP оказываются наиболее уязвимыми и требующими контроля. Уже после этого для выбранных параметров строятся карты Шухарта, которые обеспечивают статистический мониторинг стабильности процессов. Такой подход существенно сужает поле контроля: вместо тысяч графиков остаются лишь десятки, но именно тех, что отражают наиболее опасные для клиента и бизнеса риски. В результате ресурсы контроля используются не вслепую, а направляются туда, где вероятность сбоя велика и последствия могут быть наиболее серьёзными.

Пример: участок упаковки

Рассмотрим анализ рисков на примере упаковочной линии.

D-FMEA (конструкция упаковки)

Возможный отказ: материал этикетки слишком тонкий → рвётся или отслаивается

Последствие: партия товара выглядит дефектной, ухудшается восприятие бренда, возможен возврат продукции

Причина: неверный выбор материала при проектировании

Оценки: S=7, O=4, D=7 → RPN=196

AP: High

Меры: изменить спецификацию материала, провести испытания на устойчивость

P-FMEA (процесс упаковки)

Возможный отказ: наклейка этикетки криво или не на то место

Последствие: продукция выглядит некачественной, возможны рекламации

Причина: износ механизма подачи, ошибка оператора

Оценки: S=8, O=5, D=6 → RPN=240

AP: High

Меры: установка камеры-сканера, автоматическая отбраковка, обучение операторов

Применение FMEA на разных уровнях позволяет комплексно охватить весь жизненный цикл изделия и выявить уязвимости ещё до того, как они проявятся в реальной эксплуатации. Так, использование D-FMEA помогает устранить риски на стадии проектирования: инженер может заранее оценить выбор материала, конструктивные особенности или компоновочные решения и избежать проблем, которые в противном случае стали бы заложенными в изделие дефектами. В свою очередь, P-FMEA концентрируется на производственных и эксплуатационных процессах, где основное внимание уделяется работе оборудования, действиям персонала и стабильности технологических режимов. Совместное применение этих двух подходов обеспечивает полное покрытие: от проектирования до выпуска и контроля продукции. При этом корректирующие меры позволяют не только снизить вероятность возникновения проблем, но и сделать риски управляемыми. Например, если благодаря установке системы автоматического контроля удалось понизить показатель обнаруживаемости D с 6 до 2, то RPN сокращается с 240 до 80, а уровень приоритета действий по системе AP изменяется с высокого на средний. Это наглядно демонстрирует, как меры по улучшению процесса способны перевести потенциально критичный риск в контролируемую зону и обеспечить требуемый уровень качества.

Анализ видов и последствий отказов (FMEA) — это не просто метод оценки рисков, а инструмент для системного улучшения процессов. В Научной организации труда мы используем его, чтобы выявить слабые места в производственных цепочках, оценить их влияние на конечный результат и встроить профилактические меры в повседневную работу. Такой подход позволяет компании не только минимизировать вероятность ошибок, но и выстроить культуру постоянного повышения эффективности.

Применение в разных областях

Метод FMEA нашёл применение во множестве сфер, выходящих далеко за рамки классического машиностроения. В здравоохранении он адаптировался в форме Healthcare FMEA (HFMEA) и применяется для анализа клинических процессов. Его используют для оценки рисков при назначении и выдаче лекарств, при подготовке к хирургическим операциям или при эксплуатации сложного оборудования, такого как аппараты ИВЛ. Цель анализа — выявить потенциальные ошибки и их последствия для пациента ещё до того, как они произойдут, и выработать меры профилактики. При этом если в фармацевтической промышленности FMEA действительно может сочетаться со статистическим контролем процессов и картами Шухарта, то в медицинской практике упор делается на управленческие процедуры и человеческий фактор, а не на SPC.

В сфере информационных технологий FMEA помогает выявлять критичные процессы, где сбои могут привести к серьёзным потерям для бизнеса или пользователей, например при обработке транзакций в платёжных системах. Для таких процессов также создаются контрольные карты, позволяющие отслеживать число дефектов или сбойных операций. В логистике метод применяется для оценки надёжности цепочек поставок и особенно важен при работе со скоропортящимися товарами: FMEA показывает, что именно время доставки является критическим параметром, и именно его стоит контролировать статистически, а не пытаться охватить все этапы процесса.

Таким образом, независимо от отрасли, методика помогает сосредоточить внимание на действительно значимых рисках, минимизировать вероятность критических отказов и направить ресурсы на контроль тех параметров, которые определяют качество конечного результата.

Вместе с тем метод имеет и ограничения. Наиболее заметной проблемой является субъективность: оценки параметров S, O и D нередко зависят от опыта и квалификации экспертов, что может приводить к разным результатам в разных командах. Кроме того, проведение анализа может быть весьма трудоёмким, особенно в сложных системах с тысячами элементов и процессов. По этой причине FMEA редко используется в «чистом виде» и обычно сочетается с другими инструментами качества и управления — например, с Парето-анализом, методологиями Lean или статистическим управлением процессами (SPC). Такое комбинированное применение позволяет компенсировать слабые стороны метода и сделать его результаты более точными и практически применимыми.