Приходилось мне перекаливать и подсевшие заводские ружейные пружины, да мало ли когда пригодятся знания по термической обработке… Сделать и закалить шило, резец, рыболовные крючки, кстати, раньше крючки часто перекаливали: то перекал с завода – ломаются, то недокал –разгибаются. Купят сотню на донки или перемет и всю партию в перекалку. А где перекаливали? Да в гараже на паяльной лампе или на кухне на газу.

Сейчас такое «непотребство» стали забывать – проще новое купить, а старое выкинуть. Сменился технологический уклад. Это произошло как-то не слишком заметно для тех, кто в мегаполисах живет, а вот кто в деревнях или небольших городах - прочувствовали это сразу. Сварочники разных видов, пилы, точила, станки по дереву и металлу, гриндеры, болгарки и всевозможные насадки к ним появились сразу и у всех. Вчера еще рубили ленту на пилу-лучкову, а сегодня уже мощный электролобзик фигурно режет твердую древесину.

Самодельный сварочный аппарат.

Теперь даже по дереву не часто вырезают руками, а покупают станок ЧПУ, который выпиливает почти любой рисунок.

Уже не надо идти к знакомому мужику в гараж, что-то выточить на его точиле. А помнится не так и давно точила делали сами, как и сварочные аппараты. Я сам как-то делал, а один такой самодельный работает у меня до сих пор. Тянет даже четверку-электрод.

А если у кого была наковальня и горн, то он мог почувствовать себя в шкуре настоящего деревенского кузнеца.

Тащили в кузницу все – от сломанных шумовок, до перил и оград. По этой причине деревенский кузнец был специалистом широчайшего профиля и делал очень многое от лужения кастрюль и ковки кочедыков, до починки часов. Один такой гад, починил трофейные старинные настенные часы, привезенные дедом из Германии в сорок пятом. Часы пошли, но завод уменьшился основательно – отрубил деревенский кузнец часть пружины на свои кузнечные нужды.

Но не всякий деревенский кузнец мог подковать лошадь – тут совсем другая специализация и подход. Да и закаливать подковы не нужно – смысла нет.

Жизнь идет вперед, быстро меняя свой вид. Уходят в прошлое старые технологии не оставляя следа. Вот, например, так называемая «дулька» на ноже. Откуда она взялась? Нет, это не для удобства заточки – это след технологии изготовления. Или «чо» («чойл») на кукри – тоже след старинной техны. Она забыта, а традиция делать – осталась, как и в случае с «дулькой». Нам конечно "знатоки" расскажут, что альтруист-кузнец, озаботившись удобством пользователя своей продукции решил как-то отметить зону заточки. А что, годная версия - тот кто покупает ножи тупой и слепой обычно, не видит где и откуда точить. Кстати, это выемка иногда очень мешает - цепляется за нее все, но делают иногда. Традиция. А может она клинок укрепляет? Подумайте на досуге.

В общем, реальность из неспешной, когда для звонка в другой город нужно было идти на почту заказывать разговор, чтобы в определенный день, человек в другом городе пришел на свою почту там, и вы смогли пару минут поболтать о жизни, растворилась во времени. В нашу жизнь ворвался агрессивный маркетинг в прямом смысле этого слова.

Слова «продать» и «купить» стали самыми популярными. Забейте в поиск – проверьте. Со сменой уклада на нас обрушилась и масса информации. Теперь не нужно идти к какому-нибудь мастеру и спрашивать, как он что-то делает. Сейчас можно почитать статью на каком-нибудь сайте и сделать все самому. И все бы хорошо, вот только информация часто очень сильно искажена, потому как сайты порой наполняются «контентом от фрилансеров». Очень хорошо знаю парочку таких. Работать их на этом поприще жизнь заставила. Кстати, вот вам совет от одного из них, если и вы захотите влезть в эту шкуру.

«Не вкладывай душу, иначе быстро сгоришь».

Это - если хочешь стать настоящим профессионалом и писать быстро и много, надо писать «на отвяжись». И писали они статьи на разные темы, от починки и обустройства канализации, от приготовления изысканных блюд, до советов влюбленным.

Понимаете, какого качества эти статьи? А тысячи таких висят где-то на сайтах, так как были приняты заказчиком и оплачены. А теперь читаются и откладываются в мозгах заглянувших. А потом эти читатели, впитав в себя ересь про утерянные секреты булата, до хрипоты мне доказывают, что булат «рубил камни и самозатачивался от крови врага». Кстати, это цитата с такого сайта.

Более того, многие читатели перестали читать длинные статьи – сил, наверное, нет. Надеюсь, до этих строк добрались не все и остались только самые терпеливые – вредный я.

Итак, перехожу к теме закалки.

Давайте пофантазируем и представим себя не в роли упомянутого деревенского кузнеца. А в роли прошаренного современного исследователя-металлурга, способного в своей лаборатории создать по желанию любую сталь.

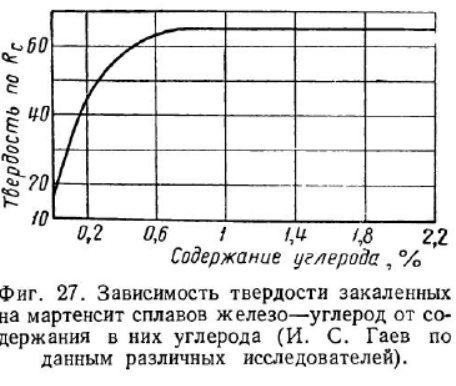

Берем чистое железо и начинаем постепенно добавлять в него углерод – 0,1%, 0,2%, 0,3% - и проверять сталь на закаливаемость. Вот, дошли до 0,35 или даже 0,4% углерода. Если до этого момента никаких особо заметных изменений не происходило, то при 0,4% С сталь после закалки вдруг стала гораздо крепче и тверже. Что случилось, если углерод до этого момента тоже в железе присутствовал?

Помните из прошлой статьи доэвтектоидные стали и почему они так называются? В стали «не хватает» углерода, и чтобы наш застывший раствор получился без мягких комков его надо хорошо перемешать перед этим. Что делает строитель, если в смеси мало цемента? Он тщательно ее перемешивает, до тех пор, пока все частички песка не будут связаны частичками цемента. Только в этом случае застывший бетон получится крепким и однородным.

Броуновское движение помните со школы? А диффузию? В нашем случае диффузия – это проникновение атомов одного элемента в кристаллическую решетку другого. Чем выше температура, тем быстрее работает углеродомешалка – диффузия. Диффузия нам заменяет бетономешалку. Чем быстрее ее обороты, тем меньше времени уйдет на создание качественной смеси-раствора.

Как вы помните, перемешивание или образование раствора в углеродистой стали начинается при 727 градусах. Если очень долго ждать, то когда-нибудь, в теории, мы и получим этот качественный раствор, но это не точно. Поэтому чтобы процесс создания раствора шел быстрее, нужно, как вы понимаете, поднять температуру.

Раствор – это в прямом смысле раствор. Раствор углерода в раскаленном железе называется аустенитом. Могли бы назвать и просто – горячим раствором, но тут дело в том, что при определенных условиях этот горячий раствор может сохраняться в холодном виде. Тут у нас оксюморон получается, поэтому такой горяче-холодный раствор назвали остаточным аустенитом.

Пусть вас не пугает название аустенит. Раствор углерода в горячем железе назвали по фамилии англичанина его описавшего У.Робертса-Остина (W.Roberts-Austen). Если бы эту структурную составляющую сталей открыл бы Иванов, раствор назвали бы, наверное, иванитом. Ведь холодный пересыщенный раствор углерода в железе мартенсит назвали в честь немца Адольфа Мартенса, поэтому ничего такого особо умного в этих словах нет. Нам главное помнить, что есть горячий раствор и холодный раствор. И чтобы получить нужный нам очень твердый холодный, необходимо хорошо перемешать углерод в горячем. Вот это и есть вся основная «тайна» закалки любых, повторяюсь – любых сталей. Конечно тех, где есть углерод в достаточном количестве.

Как примерно определить сколько его в углеродистой стали я писал в прошлой статье.

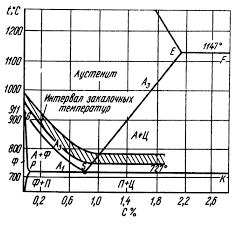

То есть, чтобы закалить нашу сталь с 0,4 углерода, надо ее основательно прогреть, чтобы углерод и феррит растворились в горячем железе (аустените) полностью и равномерно. Поэтому, температура закалки доэвтектоидных сталей («с нехваткой углерода»), немного выше, чем температура закалки заэвтектоидных («с избытком углерода»).

Теперь сварим сталь с углеродом 0,6%. Как вы уже поняли, температура закалки этой стали будет немного ниже, чем стали с 0,4% С – диффузию-углеродомешалку, сильно зависящую от температуры уже не нужно включать на такую высокую мощность.

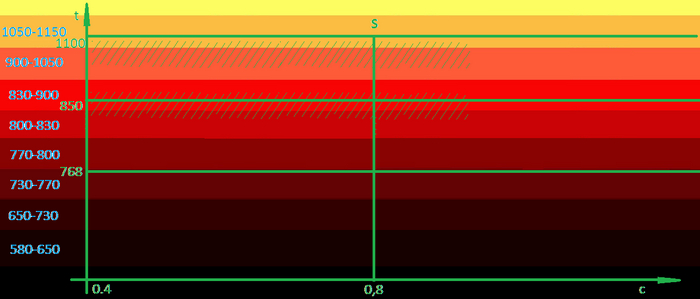

Сталь с 0,8% С потребует для закалки еще меньшей температуры нагрева – углерода больше, «перемешивать» его особо тщательно уже не нужно. Это хорошо видно на схеме закалочных температур. Берем температуру в 727 градусов, при которой начинает появляться раствор, чтобы долго не ждать добавляем 50 градусов сверху и получаем температуру закалки У8 – 760-780 градусов. Но эта схема работает только для сталей с избытком углерода, доэвтектоидные стали надо греть немного выше – углерода мало.

В сталях с избытком углерода его так много, что он выделяется в виде комков-карбидов. Чем карбидов больше, тем до более высоких температур надо греть сталь, чтобы их растворить полностью. (Большой кусок сахара будет растворяться в чае дольше, чем ложка сахарного песка такой же массы). Однако, углерода и так хватает, поэтому карбиды не растворяют полностью, чем еще больше упрочняют сталь после закалки, потому что карбиды самая твердая фаза в стали. Гораздо тверже мартенсита – пресыщенного холодного раствора, который и получается после закалки. (Твердость мартенсита 650-750 Нв, а твердость карбидов около 800 Нв).

Более того, чем больше углерода в таком растворе, тем он тверже. Поэтому твердость заэвтетоидных углеродистых сталей больше твердости доэвтектоидных сталей. Про точку «S» я писал в прошлой статье.

Почему так? Да совсем просто.

Как-то видел один короткий смешной советский мультфильм, очень точно иллюстрирующий процессы, происходящие в стали во время закалки. Вы его легко найдете по запросу в Сети «советский мультфильм автобус».

На остановке стоит большая толпа народа. Подъезжает маленький автобус и часть людей впихивается в салон.

- Все влезли? – спрашивает водитель.

- Нет! – орут с остановки в ответ.

Водитель передвигает специальный рычаг и автобус немного растягивается в длину.

Рычаг переводится еще на одно деление вниз и автобус еще удлиняется.

Водитель давит рычаг в пол и автобус становится похож на длинную колбасу.

- Поехали, - водитель возвращает рычаг в исходное и автобус сжимается в первоначальный вид.

В общем, в салоне стало очень много твердых, немного искаженных и деформированных пассажиров. Точно так же происходит и в стали.

В раскаленном состоянии железо способно растворять углерод, а в холодном – нет. Вспомните наш солевой раствор. Кстати, для лучшей аналогии тут посоветовали соль заменить на сахар – так будет точнее. Я не против.

Напихав в кристаллическую решетку железа много атомов углерода, мы резко охлаждаем сталь, чтобы углерод не успел выделиться из раствора как тот сахар (или пассажиры не успели выскочить из сжимающегося мультяшного автобуса). Кристаллическая решетка железа, из-за того, что углерод не может в ней раствориться но и не может выделиться, искажается очень сильно и в стали образуется уже известный нам мартенсит – пресыщенный твердый раствор углерода в железе. Понимаете, почему пресыщенный? Углерод должен был «выпасть в осадок» в виде карбидов или в виде цементита в перлите, но не успел.

Чтобы углерод не успел выделиться, нужна очень большая скорость охлаждения горячего раствора (аустенита). Чем она выше – тем больше углерода останется в холодном железе, тем больше будет искажена кристаллическая решетка, тем тверже станет мартенсит.

По этой причине, закалить раскаленную саблю размахивая ей в воздухе, пусть и на скаку, можно только на очень небольшую твердость. Но по причине того, что сталь раньше часто была хладноломкой, сабли на высокую твердость и не закаливали – поломаются.

Были, конечно, всякие экземпляры, но хорошие и стоили дорого, да и писал я уже об этом.

Короче, моча для получения высокой твердости, как закалочная среда, гораздо лучше горного воздуха. И свет луны тут как бы и ни при чем, а вот слезы девственницы, если горючие и соленые, очень даже подойдут.

Надеюсь, я понятно описал причину, по которой мы вообще нагреваем сталь под закалку. И на этом можно было бы остановиться, если бы не легирующие элементы. Продолжим моделировать нашу фантазийную сталь в следующей статье, а пока разберемся, как определить температуру закалки углеродистых сталей.

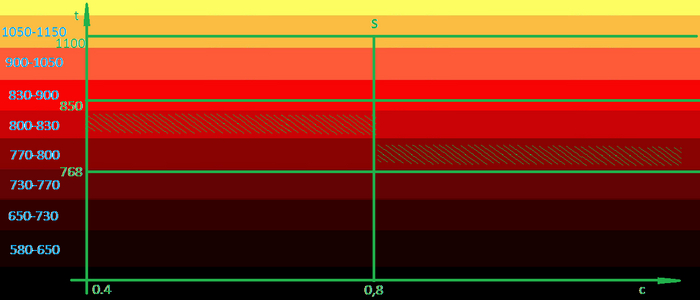

Наверное, вам надоели эти унылые черно-белые схемы, поэтому нарисую свою, яркую и веселую. Начну, с модных в нынешнее время всяких там красных линий. Но мелочиться не буду - сделаю красные линии широкими и разных оттенков. (Может в этом и все дело?)

Поначалу я хотел добавить в схему и синих тонов, но это потом сможет сделать каждый, когда дойдем до отпуска. А пока и красного хватит, тем более что некоторые красные линии я буду чертить зеленым цветом.

Первая красная-зеленая линия это линия равная температуре 1100 градусов. Температура взята произвольно, но желательно не нагревать выше неё любую сталь: углеродистую, легированную, нержавеющую. Поэтому эта зеленая линия и красная.

Следующая линия – это линия S. Слева от которой лежат стали доэвтектоидные, справа – эвтектоидные - больше она ничего и не обозначает.

Еще одна очень нужная и интересная – линия равная температуре 768 градусов. Это выше температуры, при которой начинается образовываться наш горячий раствор, поэтому при такой температуре можно как-то закалить все углеродистые стали от 0,35-0,4% углерода. А углеродистые стали от 0,8% будут уже прекрасно закаливаться. Зеленая линия в 850 градусов будет красной для всех углеродистых сталей, как доэвтектоидных с нехваткой углерода, так и заэвтектоидных с его избытком. Можно нагреть и выше, но не нужно – ни к чему.

Почему 768 и как определить эту температуру? Можно по цвету каления – на глаз. Сталь цвета спелой вишни будет соответствовать этому нагреву. Цвет спелой вишни… как лирично. Так и просится сюда хокку:

Определите температуру каления стали по цвету ягод.

Кстати, цвет заходящего солнца у горизонта соответствует примерно 850-900 градусам нагрева стали, поэтому оно у нас и остывающее после раскаленного желтого. Но это не точно, проверяйте сами.

Вообще, определять температуру визуально нужно в полумраке. На ярком свету всегда будет перегрев.

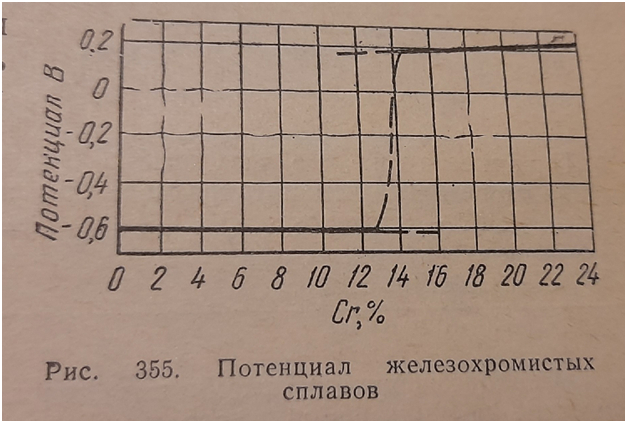

Второй, более надежный способ определения этой температуры – магнит. Выше 768 градусов железо не магнитно. На диаграмме железо-углерод вы найдете эту линию слева в углу. Она там хоть и короткая, но после нагрева выше 768 градусов немагнитны все стали и доэвтектоидные и заэвтектоидные. Только, вот, речь пока идет об углеродистых сталях. В легирующих - своя особенность, с помощью которой их легко можно определить с помощью магнита, потому что наш горячий раствор углерода в железе – аустенит - тоже немагнитен.

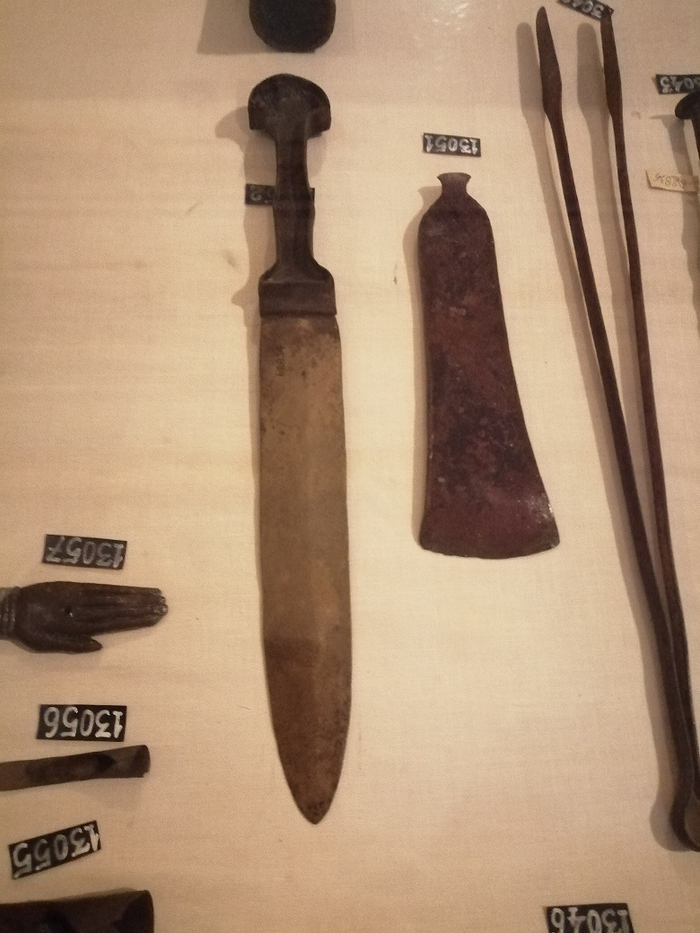

Хоть фото ниже и не передает точно цвета, но принцип понятен: при одном нагреве магнит притягивается к напильнику, а при другом – большем – нет.

Углеродка самая простая в закалке сталь. Алгоритм действий здесь прост.

Определяем по искре количество углерода с помощью маркеров или просто на глаз. Если это сталь доэвтектоидная (меньше 0,8%С) Нагреваем сталь до момента, когда магнит перестанет к ней притягивается. Запоминаем цвет каления. Нагреваем чуть выше и закаливаем в воде.

Температура таких сталей на нашей красочной схеме будет лежать слева от линии S в заштрихованной области. Цвет каления красный, светло-красный.

Если сталь заэвтектоидная, например, тот же пущенный на нож напильник, то все еще проще. Нагреваем до момента, когда магнит перестает реагировать на сталь и закаливаем в воде. Можно в масле, если не нужна очень высокая твердость. Температура закалки таких сталей в заштрихованной области справа от линии S.

Закаливать такую сталь можно двумя способами. Нагревать до момента, когда магнит перестанет «прилипать» или остужать до этого момента, нагрев сталь чуть выше.

Второй способ проще и имеет ряд преимуществ – сталь меньше коробит, меньше закалочных трещин, не нужно постоянно вынимать заготовку из горна. Такой способ называется закалка с подостуживанием. Раньше применялся очень широко, сейчас, с появлением у кузнецов муфельных печей почти не применяется, как и «закалка на магнит». Причина тут еще в том, что сменившийся технологический уклад открыл доступ к легированным и высоколегироованным сталям. Углеродистые стали в изготовлении ножей почти перестали применяться.

Действительно, зачем термисту греть печь выше положенной температуры, а потом еще «ловить момент» когда можно нагрев печь, запихнуть туда охапку заготовок калить их точно от заданной температуры. Вот так прогресс меняет технологии и приводит к неожиданным результатам. Если кузнец, закаливающий заготовки по одной может «запороть» одну-две-несколько, то при закалке в муфельной печи в брак может пойти вся партия. В то же время, если термист сделал все правильно – вся партия будет нужного качества.

Однако, при малых объемах закалка в горне выгодней – скорость нагрева больше, тратится меньше времени на закалку малой партии или единичного экземпляра. А при закалке легированных сталей закалка с подостуживанием уменьшает коробление и повышает твердость относительно обычной закалки. Она идеально подходит для закалки тонких и длинных предметов. Да и сам процесс гораздо проще выходит. Правда магнит в этом деле нам уже не поможет. Но об этом в следующих статьях.