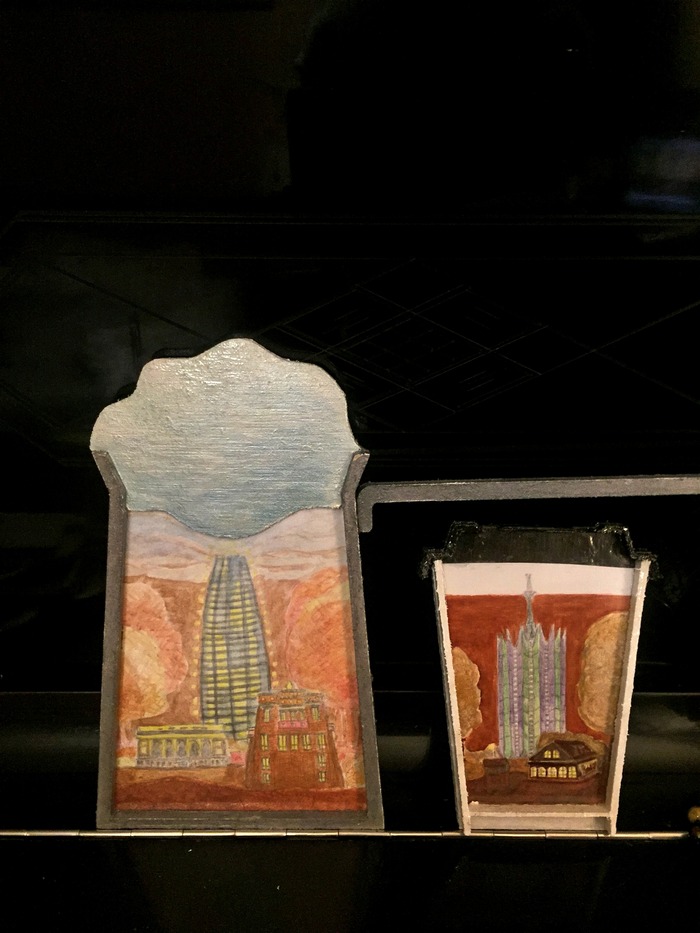

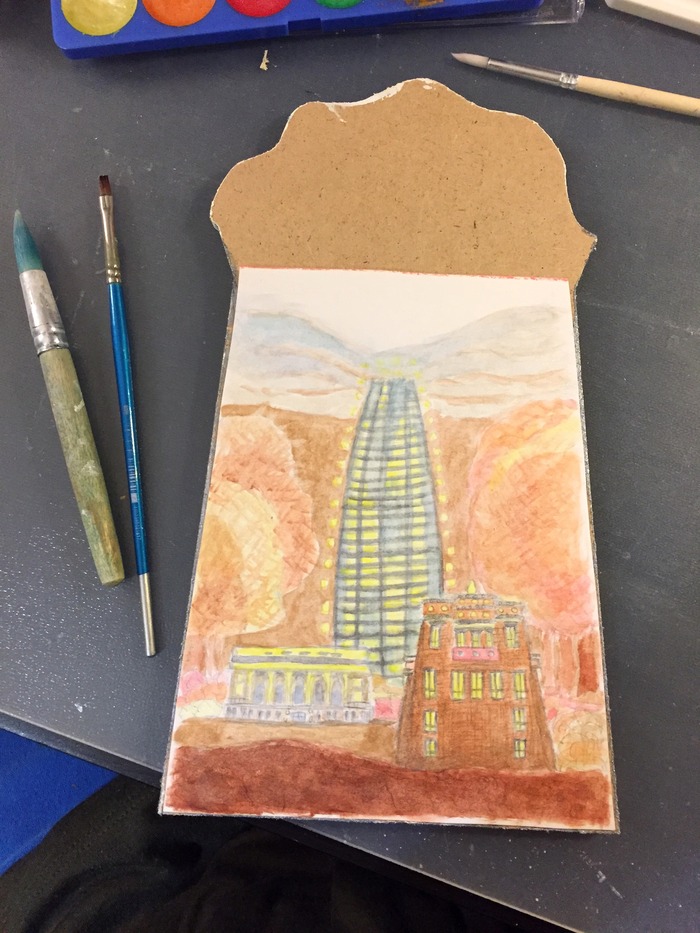

Кофейное трио из подручных средств

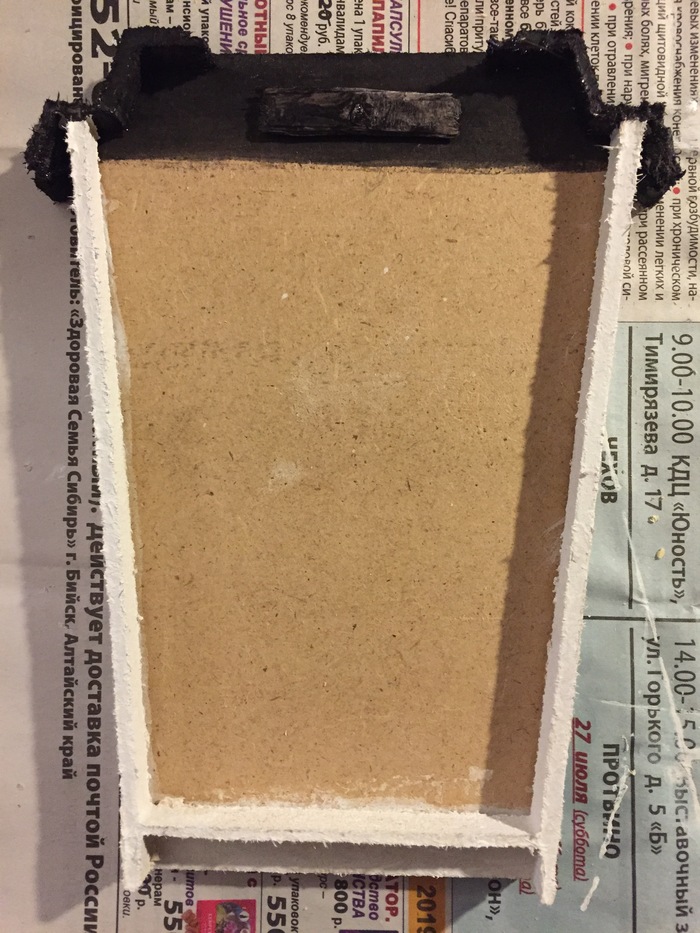

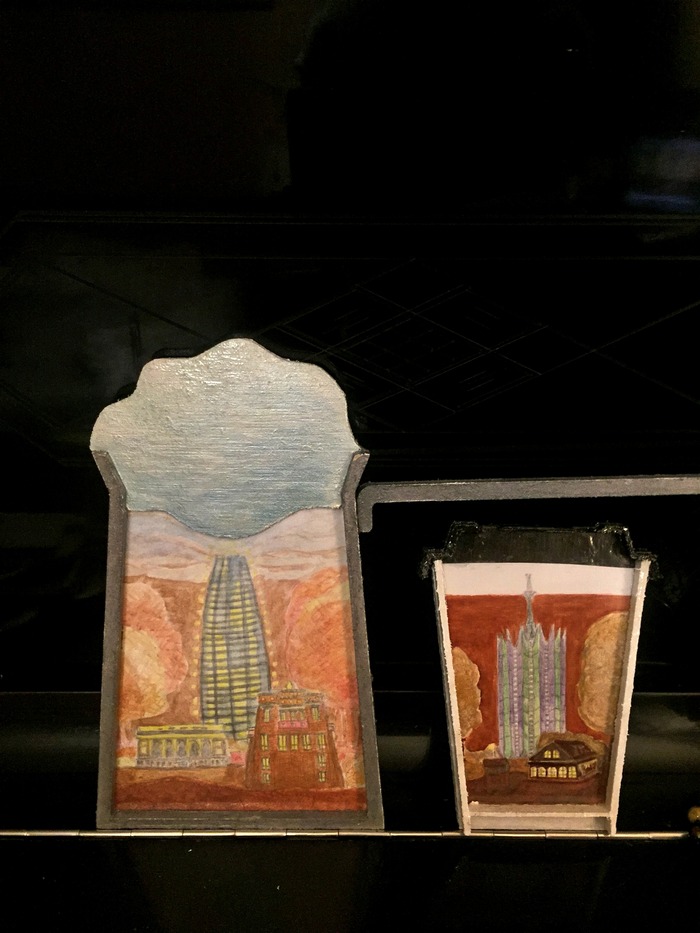

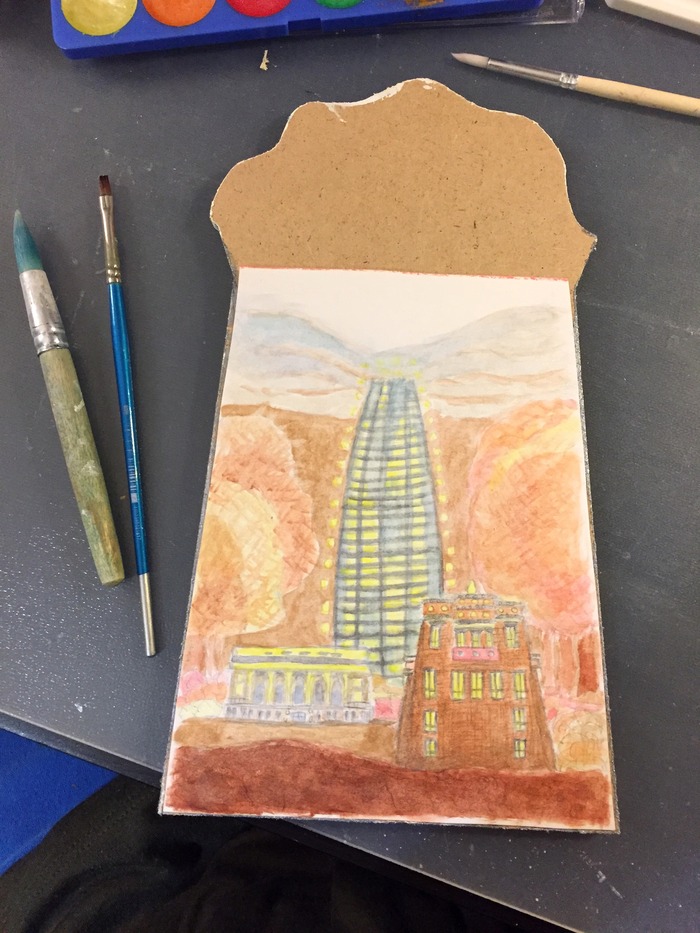

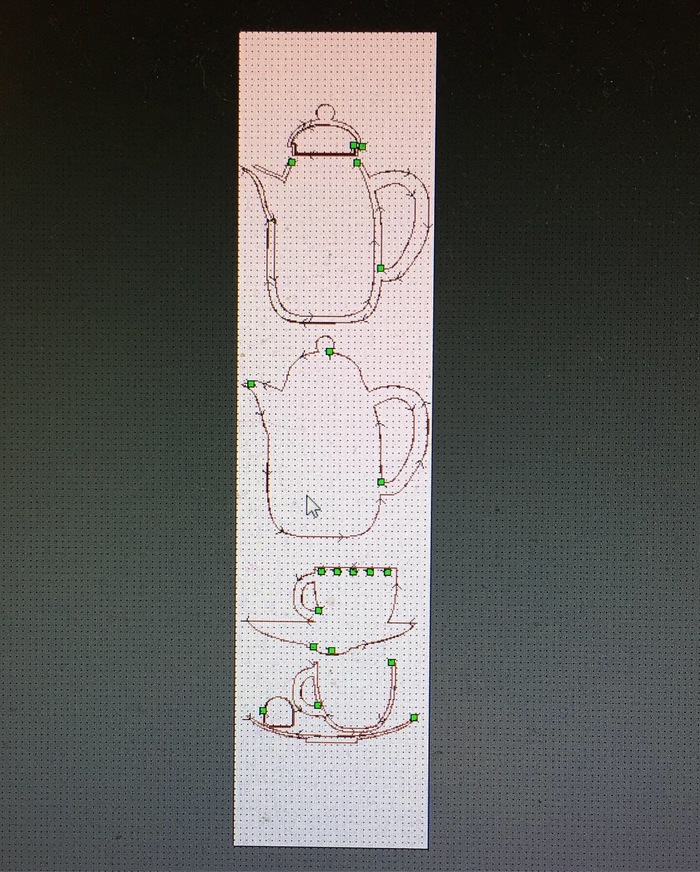

Питер - Дацан, ЦНИИ Робототехники, Хэльсы - Калио Киркко. Кофейник, турка, стаканчик.

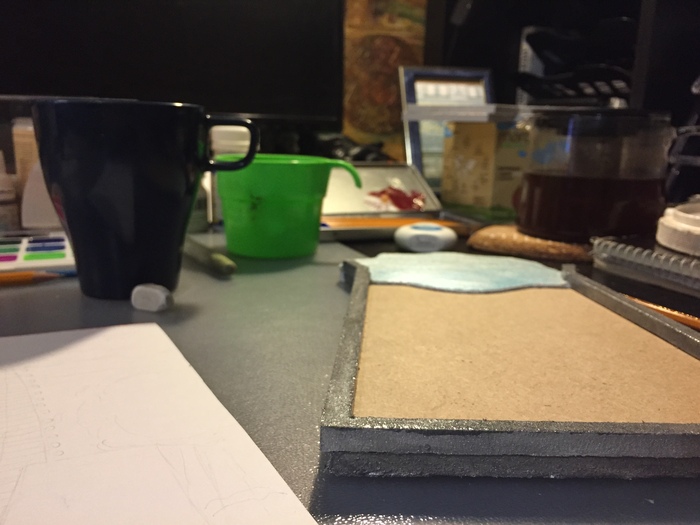

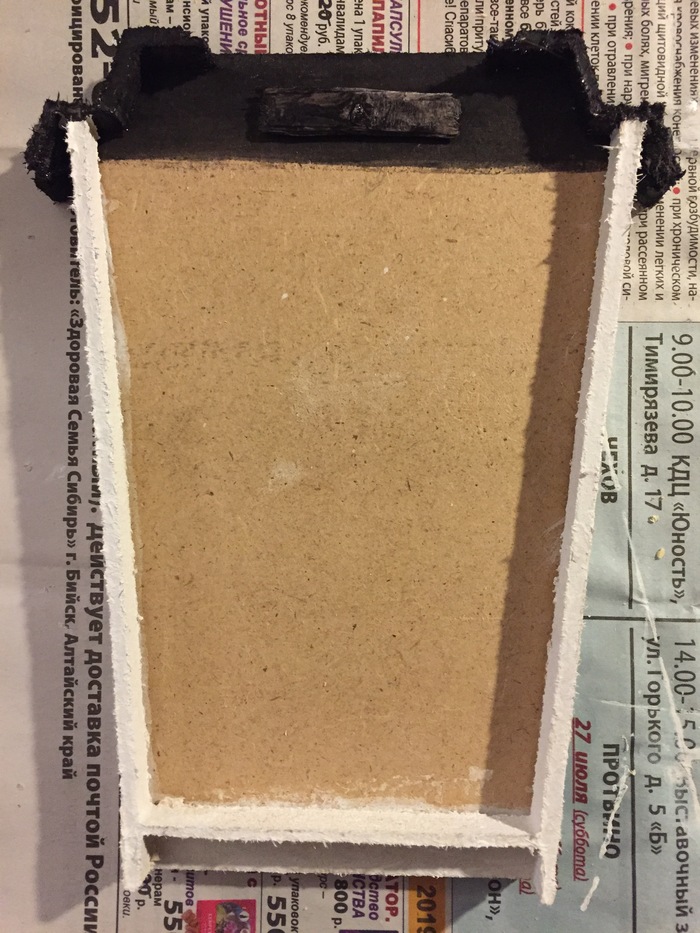

Идею реализовывала из того, что было под руками.

Питер - Дацан, ЦНИИ Робототехники, Хэльсы - Калио Киркко. Кофейник, турка, стаканчик.

Идею реализовывала из того, что было под руками.

Как всегда началось все со сбора информации по персонажу, я прошел Sekiro: Shadows Die Twice, сидел на Иссин Асина 4 часа, но получил огромное удовольствие от игры. Идея была сделать Секиро с модулем для протеза "Встроенный зонт"

Так как я не шью, основные элементы одежды были куплены у мастеров занимающихся шитьём специфических азиатских нарядов, в частности - Варадзи (японские плетеные сандали) Куртка для иайдо, Ига-бакам (брюки ниндзя), Таби (традиционные японские носки) и накидка ( плащ мангового цвета у Секиро) . Так как накидка пришла в белом цвете, впервые опробовал покраску в стиральной машинке. Различные повязки, верёвочки небольшие элементы искал уже по референсам в магазинах тканей.

Основная проблема была в состаривание одежды. Накидка у Секиро должны быть достаточно поношенной, сильно помогли ножницы, мелкозернистая наждачка и обычный и молотый кофе. Остальную одежду замачивал в кофе и стирал в машинке несколько раз.

Различные повязки на ногах и руках покрасил аэрографом. Так же смоделировал и напечатал бронеполоски на ноги и приклеил к кускам фиолетовой ткани.

Дальше пошло изготовление котэ (броня рук). Плетение выбрал обычное и этот маневр мне стоил почти месяц. Благо на левой руке броня отрезана по локтевой сустав )

Готовые котэ с пластиковыми вставками:

Как оказалось у Секиро есть кусари” (японский: 鎖帷子; "цепь + однослойный халат", кольчуга с особым плетением). Да ее почти не видно на торсе, но я все таки решил ее сделать. Этот маневр мне стоил еще один месяц.

Очередь дошла до протеза, пальцы решил изготовить из материала ворбла (термопластичный материал с древесными опилками). Под строительным феном ей можно задать любую форму, плюс она достаточно крепкая.

Остальную часть протеза напечатал на 3д принтере, модель кости пару раз переделывал, в итоге, заказал у знакомой, пока не хватает навыков для полигонального моделирования.

Имитацию катушки для крюка кошки сделал пластиковой моделькой плотно прилегающей к руке и наклеенной поверх джутовой веревкой в один ряд, результат без старения:

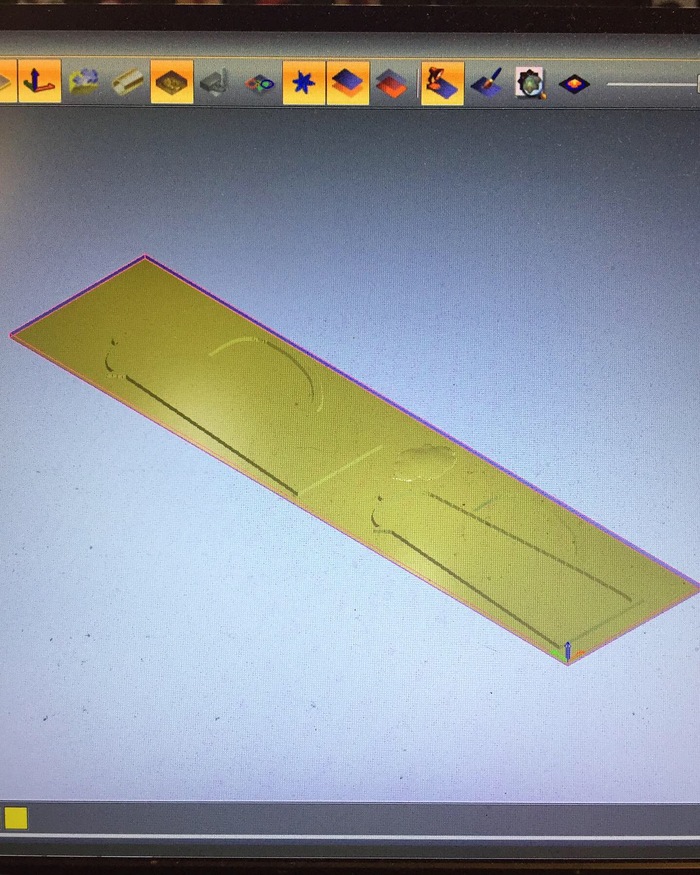

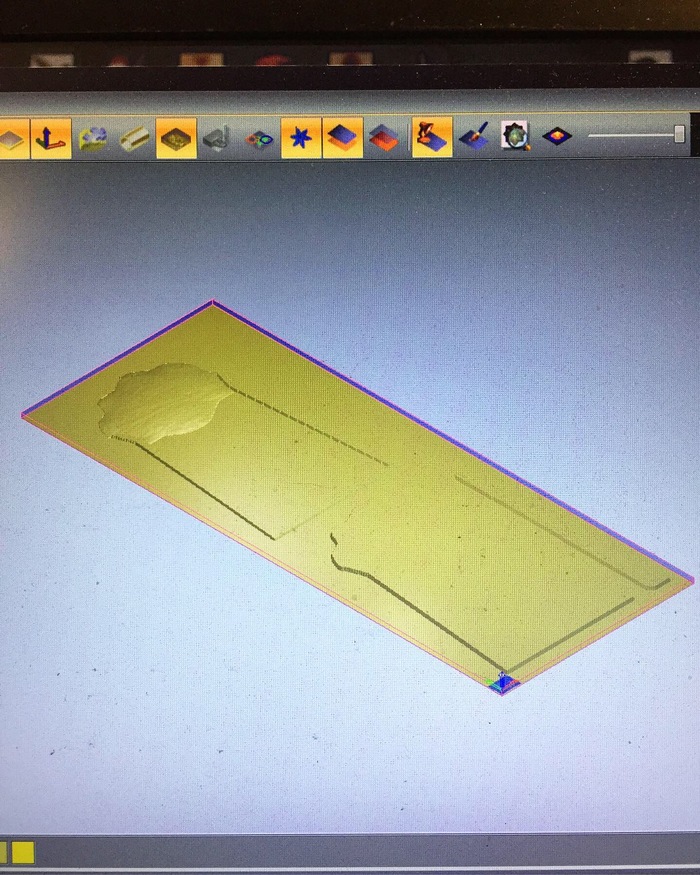

Так же все время занимался щитом, идею подсмотрел у ютубера colinfurze . Для начала была сформирована модель.

Напечатал несколько сегментов из пластика, модель работала. По началу думал сделать пластиковый щит, но сложности с его обработкой и техническими трудностями перечеркнули эту идею. В итоге взял лист алюминия Д16А и нарезал на лазере 25 сегментов щита.

Чтобы сегменты раскрывались постепенно и блокировали друг друга был изготовлен штырь 4 мм диаметра, им и выбил стопор на каждом сегменте.

Рисунок был заказан у художника на фрилансе, дальше покрасил каждый сегмент в черный и отдал на лазерную гравировку. Результат в сборе:

Всю конструкцию удерживает штырь с двухсторонней резьбой. Для крепления к руке на штырь наварили "ключ" который крепится на алюминиевый импровизированный "замок", вплавленный в протез.

На конце щита закрепил магниты, чтобы щит не складывался обратно в веер. Так же продел леску в края щита, что бы сегменты не двигались куда не надо. Диаметр открытого щита получился 745 мм, вес 2.5 кг. У Колина подобный щит из нержавейки, с большим диаметром, весил 15 кг )

Катаны я не стал печатать, захотелось изделия в металле. Клинок бессмертных нашел на алиэкспрессе , а Кусабимару заказал у мастеров CrafterFold (https://vk.com/crafterfoldarmory).

Фото с Владивостокского фестиваля Animate it! :

Так же небольшое видео с демонстрацией костюма и щита -

Естественно в посте не показано множество мелочей , нюансов и проблем возникших при крафте, старении данного костюма. Мне он показался значительно сложней чем моя прошлая работа по dead space Как я делал костюм из Dead Space 2 (security suit)

P.S Пока практиковался с катаной для выступления, снес люстру =)

Так же у меня появился паблик в вк кому интересно заходите, подписывайтесь - https://vk.com/mrslimper

Ор выше гор!!!

Текст от кого-то из слабеньких поставщиков Бодора, которых прижали из-за низкой эффективности продаж.

Сотрудничаю с ООО Бодор больше 6-ти лет. В мае привезли 4 листореза. Запчасти и расходники беру там же все те же 6 лет – никаких проблем нет. Автор, Вы, кстати, когда делаете скрины с чужих сайтов – не забывайте указывать источник на кого ссылаетесь, а то совсем как-то не правильно. В данном случае это сайт https://bodor.ru – сайт официального дилера, у которого нет тех проблем, которые есть в вашей компании. Для остальных, кто занимается производством спешу сообщить – не ведитесь на эту грязную игру между поставщиками. Я лично смотрю на отзывы таких же предпринимателей на Ютубе. У ООО БОДОР таких отзывов полно, а вот у автора – видимо туговато с этой темой, вот и пишет всякую фигню.

Кому интересны отзывы – вот ссылка: https://www.youtube.com/@bodor-stanki

Официальный YouTube канал дилера БОДОР в РФ. Обратите внимание на даты публикаций к видео роликам – весь контент публикуется по сей день.

Там в разделе видео целая тонна реальных видео отзывов с фабрик, кто занят делом (производит что-то полезное), а не как автор пишет всякую дичь без разбора!

Для тех кто не понимает, что же я так паникую я отвечу, что уход Бадора с Российского рынка это:

Отсюда вопрос: стоит ли доверять отечественным поставщикам по вопросам оснащения наших производств или лучше работать с Китаем самим напрямую?

Автор, узпагойся с миром!

Большое машиностроительное предприятие, можно даже сказать огромное, по современным меркам, когда я пришел на него, там работало более 10 000 человек.

Предприятие выпускает продукцию от мелких серий до крупных, практически массовых. Это одно из предприятий, которое было создано совсем недавно практически с нуля.

Было создано свое литейное производство, причем на достаточно высоком технологическом уровне. К литейному производству создали отдельный цех механической обработки, закупив более двух десятков станков серьезного европейского производства. Так как тип выпуска продукции литейного производства практически массовый, то станки закупили под конкретные типы деталей, сразу со специализированной оснасткой. Вроде как все соответствует правилам из учебника по технологии машиностроения.

Предприятие создавалось большое, суммы закупок космические, поэтому процессы выбора и закупки оборудования проводятся очень медленно, досконально проверяя все, вплоть до каждой запятой, проходя кучу разных специалистов, служб, дирекций, управляющих компаний, акционеров. При такой многоуровневой и многосторонней проверке вероятность появления ошибки сводится к нулю. Ну, это вроде, как бы должно так быть...

А что по факту? Не, внешне все отлично — литейка льет, цех механической обработки обрабатывает детали, продукция собирается и продается. Но, есть пару НО, когда копнешь глубже.

Первое, что я заметил, когда стал заниматься увеличением производительности цеха механической обработки, что очень высокая трудоемкость, т.е. слишком долго происходит обработка. Странно думаю я, еще почти новое качественное европейское оборудование, а такие слабые режимы обработки. Долго разбираться не потребовалось, оказалось что на станки для обработки больших отливок из стали поставили мотор-шпиндели. Данные шпиндели обладают высокой скоростью вращения, но малым крутящим моментом. В результате приходится работать на практически минимальных оборотах (на больших горит инструмент из-за наличия литьевой корки), снимая по маленькому припуску (большой не тянет — маленький крутящий момент).

Вторая проблема вытекает из первой, так как шпиндели не рассчитаны на такой режим работы, то они очень часто выходят из строя. Вы не представляете насколько часто! Это настолько серьезная проблема, что предприятию пришлось дополнительно закупить несколько шпинделей для создания подменного фонда, потому что практически всегда один-два шпинделя находятся в ремонте. А сколько сил, времени и денег ушло на поиски хорошей фирмы по ремонту этих шпинделей — это уже отдельная тема.

Что получаем в результате? Всего одна маленькая ошибка, которую никто не заметил. Хотя я даже больше склоняюсь, что ошибка была не в том, что не заметили, что шпиндель не подходящий, а это целенаправленно, не совсем грамотные специалисты, выбрали такой шпиндель, апеллируя его высокой производительностью умудрились еще доказать его необходимость руководству. Не удивлюсь, если эту идею им подкинул поставщик оборудования. Да, мотор-шпиндель высокопроизводительный, но в определенных условиях, явно не в этих.

Мало того, что за мотор-шпиндель еще и заплатили дороже, так теперь еще станки постоянно работают на минимальных режимах, тратя кучу денег на инструмент, энергию, ремонт, занимают производственную площадь, принося миллионные потери каждый год.

Как можно исправить данную ситуацию теперь? Никак. Все молча ждут, скорее бы их списать.

Добавлю лишь, что позже мы купили несколько станков (благо появилась необходимость под новый проект) с уже правильными шпинделями. Производительность изготовления одной и той же детали, по сравнению со старыми станками, увеличилась в 1,5-2 раза.

Какой можно сделать вывод? Нахрен мотор-шпиндель, надо брать всегда обычный шпиндель с редуктором! Нет. А почему нет, расскажу в следующем посте.

Обратился ко мне парень экстремал с просьбой сделать подвеску для электролонгборда. И поведал историю о том, как она сломалась. Он ехал со скоростью около 80км/ч и подвеска лопнула, как результат: переломал руки, ноги, свернул шею, черепно-мозговая травма, таз порвал, вообщем жесть. И очень желал, чтобы этого не повторилось снова.

Он сам отдал сломанную деталь конструктору, который прогнал её через 3D сканер и уже отрисовал её в soliworks(программа для построения 3D моделей) и передал мне. Я заказал металл в данном случае В95Т1, это самое прочный из доступного. Написал программу и изготовил на станке. Результат ниже.

Результатом клиент очень доволен, катается и не знает бед. Периодически присылает видео со своих покатушек. Круто, очень приятно!

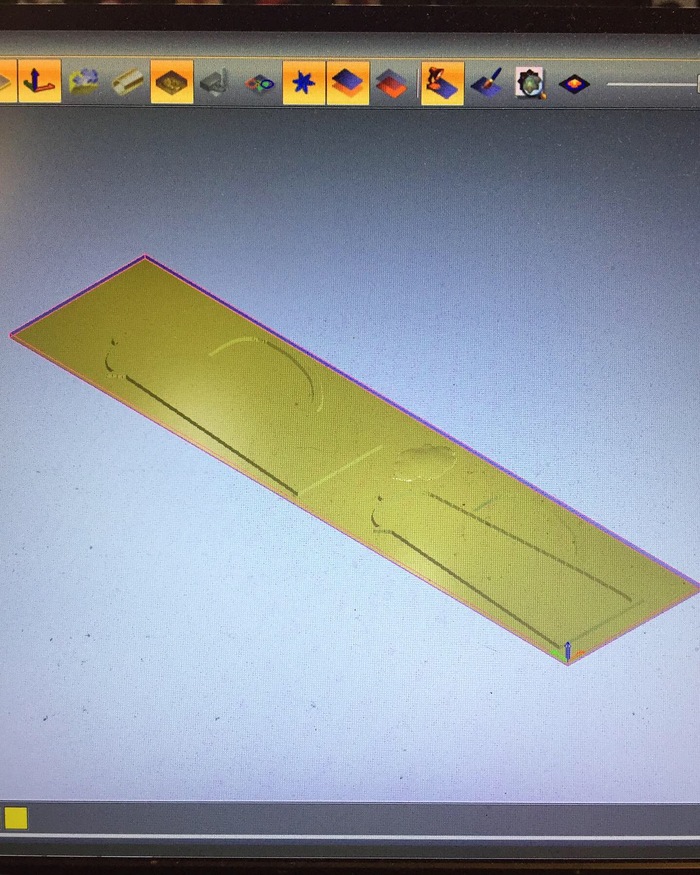

Это форма для изготовления лотков под запайку.

А вот результат, взял картинку из интернета.

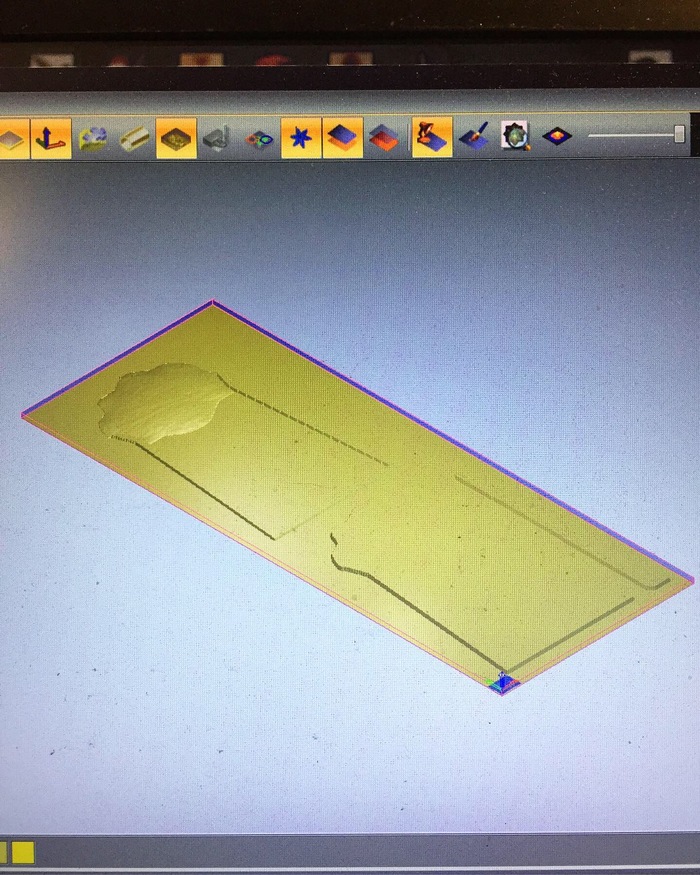

Вот еще одна форма. Особенность это формы, в том что она сборная и состоит из 3 частей. Видно винты по периметру. Основная проблема, это выпора(отверстия диаметром 0,6мм), через которые выходит горячий воздух. Они находятся сверху между винтами и чтобы, не сверлить через 60мм алюминия, сделали верхнею часть толщиной 10мм, сделали внутри лабиринт который соединяет эти мелкие отверстия и выходит сбоку. Вообще, просверлить так глубоко можно, но нужен станок superdrill, который выжигает электродами отверстия на большую глубину. Но у меня и заказчика, такого нет, хотя мысли купить его есть. В целом, если брать китайский, то подъёмно. И оказывать доп. услугу по сверлению таких отверстий. Также прикрепил видео изготовления лотков.

С этой формой произошла неприятная ситуация, я допустил ошибку, при черновой обработке. При работе фрезой диаметром 20мм, когда она заканчивала выбирать мясо в одном кармане, должна была подняться на безопасную высоту и переместится в следующий карман. Но она не поднялась и поехала в другой карман через стенку.

А не поднялась, так как, когда я писал программу упустил этот момент, а на симуляции не заметил. Как итог минус шпиндель и патрон. Повезло шпиндель был в Москве и мне отправили его сразу. Продавец вошел в моё положение и продал мне шпиндель подороже:) Но я все равно благодарен. Цена такой ошибки 125 000рублей. До этого момента, у меня не было таких дорогих ошибок.

Форму я подварил. И доделал уже на втором станке, так как форму надо было отдать, через 3 дня. Делать пришлось с передвигом, из-за габарита, который выходил за поле обработки китайского станка.

Следующие детали, будут знакомы любителям страйкбола и кто увлекается оружием. Это приклад к винтовкам типа AR-15.

Особенность этой детали, что выполнена из цельного прутка, то есть центральное отверстие Ф25, просверлено и расточено на глубину 180мм с достаточно приличной чистотой. Обычно для удешевления берут трубу, затем один конец, либо заваривают или делают резьбу под заглушку. Также верхнею часть, делают на винтах.

Раньше это приклад, сначала я делал на токарке, а потом уже фрезеровал. Потом пересмотрел технологию и поменял местами порядок обработки, это привело к удешевления, за счет уменьшения размера заготовки с диаметра 50мм до 40мм.

Скажу сразу, что разработчики и заказчики этой продукции, являются ребята из Москвы, оружейная компания РТМ. Практически вся механическая обработка, проходила через меня, а другие операции, они делали сами. Можно у них на сайте глянуть примеры работ.

Это рукоятки разного типа. Пиллау и нарва.

Вот ,как она стоит на оружие. Фото взял с сайта РТМ. Рукоятка нарва.

Еще один тип рукоятки с крышкой. Короткая. Рукоятка пиллау с крышкой.

А вот так выглядит уже на оружии. Но здесь длинная рукоятка, просто на этой фотографии, хорошо изображена. Фото не моё, взял с сайта.

Вот так они выглядят на станке. На одной из операции.

А это следующая операция.

Вот еще мелкие детальки из стали. Называется кабестан и закладные для него.

Вот так выглядит на оружие.

Следующая деталь, это из области ПЦР тестов. Она небольших габаритов и сделано 48 малых лунок и 6 побольше. Основная проблема, это добиться неземной чистоты в лунках, которые сделаны под наклоном. Зачем она там нужна такая, я не знаю, но это доставила много хлопот. Заказчик проверяет каждую лунку и если хоть одна не будет соответствовать, то на переделку. А трудоемкость, просто конь! Есть такая же, но на 96 лунок. Раньше катал шариком, но сейчас из Китая заказал специальные под конус фрезы и буду пробовать ими, это должно улучшить качество и уменьшить трудоемкость.

Дальше пойдут детали назначение, которых я не знаю. Просто дают чертеж или модель и я делаю.

Пожалуй на этом всё. Это лишь малая часть, того, что я сделал. Какие-то фото я нашел у себя в архиве, что-то нашел в цехе и сфотал. Некоторые детали, думаю нельзя выставлять, так как они делаются по кооперации, в которых есть посредник, а то и не один:) Также с одной фирмой, для который я делал значительный объём, подписан договор о неразглашении коммерческой тайны. И штрафы там, конские.

Объемы по металлообработке росли, но зарабатывал по-прежнему немного. И основная причина, как я понял позже, это низкая маржа, которая считалась от стоимости часа рабочего. Если рабочий просил 300р за час программы, я добавлял 20-30% и выставлял счет. Это цена при закаже большой партии, которую делать могли 1-4 месяца. Опять же такие большик сроки, были из-за того, что детали делали в свободное время, когда заводской работы мало. Но тем, не менее рабочие зарабатывали хорошо. Также благодаря, тому, что работал не один рабочей, удавалось собрать неплохую прибавку к зарплате инженера. Со временем, начал увеличивать расценки, но все равно подозреваю, они были ниже рынка значительно в 2-3раза. Особенно на единичных деталях. Ведь никто не хочет возиться со сложной деталью в количестве 1 шт. А для меня написать программу и разработать технологию обработки для одной детали или партии,без разницы. Ведь цена программы была заложена в стоимость детали. Тут я тоже дешевил сильно, так как мне казалось, что это простая работа, её делал каждый день. Поскольку оператор и наладчик, на заводе это один и тот же человек и в день они могли делать 2-4 наладки, им тоже было без разницы, просто за наладку доплачил. Но это не значит, что они это любили:)

Сейчас на рынке расценки начинаются в лучшем случае, при большой партии на несколько месяцев от 1200р./час, знаю предприятие, которое делает за меньшее, официально с НДС и получается зарабатывать. Но там расписано на год и работают круглосуточно и делают одну деталь, просто количество, идет тысячами и предоплата 100%. Тут главное, чтобы один оператор обслуживал, как можно больше станков. У них получается 4 станка на одного человека.

Я прекрасно понимал, что все когда-нибудь заканчивается. И калымить постоянно не выйдет. Придет новый директор и прикроет лавочку. А прелесть металлообработки, в отличие от той же водоочистки, это в отсутствии большого количества заказчиков. То есть мне надо несколько хороших заказчиков и они без проблем обеспечат объемом надолго. Прикинув, что если бы я сам работал за станком и делал текущие заказы, то зарабатывал больше и мне не было нужды работать на заводе и заниматься калымом. Вот с такими мыслями, начал проектировать фрезерный станок с ЧПУ с полем обработки 500*400*280мм. Не буду сильно углубляться в технические подробности. Могу сделать отдельный пост. Скажу только, станину отлил из полимербетона, закладные под направляющие и опоры из стали 40Х, закаленные до 25...28HRC. Воообще я все детали, которые делал для станка, отправлял на термическое улучшение(25...28HRC). Работы по изготовлению станка начал в декабре 2019 году и первую стружку пустил в сентября 2022года. На видео обрабатываю полиацеталь, не особо быстро, так как нет еще системы СОЖ. Если наваливаешь режимы, пластик начинает плавиться. Да и станок был настроен на более плавную работу.

Затем потратил полгода на доделки и на устранение разного рода косяков. И затем прилетает новость, что завод продали. Новое руководство закручивает гайки, насчет калыма. Стоит отдать должное, они вместе с таким решением начали поднимать зарплату существенно. И делали это они несколько раз за год, по итогу сейчас средняя зарплата на заводе, как по области, а раньше была одна из самых низких в регионе. После продажи завода, стало ясно куда ветер дует и надо решать, что делать дальше. К тому же один из основных заказчиков, желал увеличить объемы. А я думал, старые бы осилить:))) К тому моменту, я смог накопить финансовую подушку на несколько месяцев. И решил оформить кредит и вдобавок к своему фрезеру, купить еще один фрезерный станок с ЧПУ из Китая за 120 000юаней. Так как боялся, что если мой станок встанет колом, то будет второй, который не даст просрать сроки и обязательства. Также мной был ранее выкуплен универсальный токарный станок у завода по хорошей цене. Его я тоже модернизировал, добавил цифровой дисплей и линейки(УЦИ), чтобы по лимбам не смотреть, а видеть фактическое передвижение резца. Так как понимал, что ловить сотки по лимбам мне будет не просто из-за отсутствия токарного опыта:) Также заменил 4 позиционную державку на швейцарский мультификс, для удобства.

Весной переехал из своего маленького цеха в 25 квадратов, в помещение побольше 52кв.м. Всю весну и лето после работы, вечерами пропадал в цехе, делал разные детальки и планировал уход с завода осенью. К концу лета приехал китайский станок VMC425.

Этот станок значительно удобнее, чем мой. Так как мой не доделан, в плане удобства и отсутствия автосмены. Но мой станок оказался мощнее. Не было такого, чтобы обороты падали при обработке фрезой Ф50 по 1,5мм на подаче 2000мм/мин. А на китайце они проседают сильно. Но небольшими фрезами до 10 диаметра работает нормально. Но и поле обработки меньше 425*250*450мм. По высоте удобно сверлить высокие детали. Про это тоже, можно сделать отдельный пост. Но на ютубе есть обзоры этого станка.

Когда запустил китайца и поработав на нем, я все для себя решил, что пора уходить с завода. Сообщил начальству, что ухожу в свободное плавание и буду работать на себя. Завод без меня не развалился:) Все живы и здоровы, но мой уход, это все равно печально, особенно для коллег, которым придется в случае изменения чертежа, придется за меня вносить изменения в модель и пересчитывать программы для фрезерных станков. А за 13 лет работы, я написал очень много программ, а в некоторые я бы не советовал лазить без лишний надобности. Так как за эти года я прошел путь от студента до специалиста и треша там хватает:) В принципе, как и у всех.

На сегодняшний момент на заводе практически не делают калым, так как убрали любые возможности, чтобы это делать безопасно и легко. Подняли зарплаты, усилили контроль за рабочими, мастерами и участками. Но уровень доходов операторов раньше был выше, чем текущая зарплата, но люди не разбегаются, значит все устраивает.

Скоро будет год, как покинул завод и все это время, я работаю один и мне это нравится. Заказчик, который хотел увеличить объемы, немного сдулся и уже полгода мне должен приличную сумму. Отдаёт потихоньку и отдаст. Это тот самый первый мой заказчик с которого все началось. Вся его продукция в части механической обработки, почти полностью, была сделана мною. Просто сейчас у него трудный период, но думаю выкрутится и начнет заказывать. Отчасти его успех был, благодаря низкой цене, которую я давал.

Когда сам встал за станок, то увидел насколько низкая была цена, особенно на железо. Я начал поднимать её и тут пошли вопросы, почему цена увеличилась в 2-3 раза. А ответ простой, если делать его детали по старым ценам, то выгодней уйти в найм и работать по специальности инженером-программистом по станка с ЧПУ и получать 100-120тыс в месяц. Я все обосновал и сказал, старых цен не будет, так как больше нет возможности делать на заводе детали. Единственное по алюминиевым деталям, оказалось интересная ситуация, думал они убыточными будут у меня на производстве со старыми ценами! Но мои режимы резания по алюминию было очень лайтовыми(низкими), когда сам увидел как работает фреза и стал экспериментировать, так сказать наваливать, то обнаружил, что детали прибыльны. Я уменьшал трудоемкость в 2-3 раза, это позволило, оставить на части деталях старые цены.

На сегодняшний день я продал универсальный токарный станок, а на его место купил новый китайский с ЧПУ, приедет через неделю. Старый станок, что не говори старый и он потихоньку сдает позиции, то там отойдет контакт, то еще какая-нибудь зараза, да и нету у меня для него работы. Мне проще программу на станок написать, чем ручки крутить!

Если говорить про деньги, то выхлопа больше с цеха. Правда я уже как наркоман, если появляются свободные деньги покупаю оснастку, меритель и еще кучу всякого:) Покупаю практически все на таобао.

На этом я заканчиваю серию постов. Буду писать на отдельные темы, которые затронул в этой серии, да и новое, что-нибудь напишу. Если что-то интересует конкретное, пишите в комментариях. Благодарю, что дочитали:)