Кстати, это очень точная аналогия, хотя и не моя. Когда у меня спрашивают, как и где я варю сталь, то довольно правдиво отвечаю: «На даче, в горшочке». Мне, конечно, не верят, думая, что шучу. Однако, если под дачей понимать расположенную за городом небольшую мастерскую, а за горшочек - шамотный тигель, то все остальное совершенно точно. И специи по ходу варки добавлять приходится, и помешивать иногда, и смотреть – готово или не готово мое варево.

Несколько лет назад в свет вышла книга «Азбука ножа» инженера-конструктора одного из уральских предприятий Юрия Иванова. В этой книге автор простым языком в форме дружеской беседы пытается представить читателю свой взгляд на теорию резания. Аналогия про повара из этой книги. Мне очень приятно, что я был консультантом при написании одной из ее глав. Позволю себе привести еще парочку интересных сравнений оттуда.

«Представим себе, что наш кусок стали состоит не из каких-то невидимых фигур, а, скажем, из тряпичных сумок, с которыми мы ходим в магазин за продуктами. Развесим эти сумки на веревку, одна за другой, рядом натянем еще веревку с сумками, потом еще и еще. Зрелище фантастическое – поляна, поле, целый аэродром затянут рядами веревок, на которых болтаются подвешенные авоськи. Мы можем подойти и смять каждую сумку, сложить ее пополам, вчетверо – как угодно, ведь это просто кусок материи. Даже простой ветер заставит эти сумки болтаться в разные стороны.

Теперь давайте представим, что кто-то огромный … в каждую насыпал доверху яблок или картошки… Теперь каждая сумка уже не просто бесформенная тряпка, а тугой раздувшийся мешок… каждую сумку со всех сторон подпирают такие же раздувшиеся соседи и все вместе они образуют нечто плотное и крепкое… Мы увлеклись фантазиями, но именно сейчас на наших глазах произошел процесс, который на языке специалистов называется закалкой стали… Чтобы не томить любознательного читателя, сразу скажу, что под развешенными на аэродроме сумками мы подразумевали мельчайшие частицы железа, картошка в этих сумках выступала в роли частичек углерода, которые каким-то образом смогли туда проникнуть, а весь этот картофельно-сумочный аэродром и есть кусок стали, внутри которого мы путешествуем».

Кому-то эта аналогия покажется не совсем подходящей, не спорю, но главное сделана попытка объяснить сложное простыми словами. А так как я уверен, что автор книги на меня не обидится, дам еще одну большую цитату. И то, что написано в ней очень важно уяснить, так как на этом процессе и основана закалка любых сталей.

«Для растворения углерода в стали наш слиток необходимо нагреть до определенной температуры (около 740…850 градусов) и выдержать некоторое время. Этот процесс очень похож на растворение поваренной соли в воде – в стакане очень холодной воды мы вряд ли сможем растворить даже чайную ложку соли, сколько бы ее ни перемешивали. Но если в этот же стакан налить кипяток, то в нем эта ложка соли без труда растворится за несколько секунд. Добавим еще ложку соли – растворилась, добавим еще – опять растворилась, еще и еще… В результате мы получим очень соленую воду, в которой соль уже не сможет растворяться, как бы мы не старались».

Причины и механизмы растворения углерода в стали, как и его выделения в определенных условиях, нам для закалки знать не обязательно. Древние мастера вообще не знали что такое углерод и градусы, однако сталь калили и, пишут, иногда очень неплохо получалось.

Замечу, что как бы мы не старались мы не сможем запихнуть в железо больше 6,67% углерода. Да нам столько и не нужно. Обычно производители ножей работают со сталями с количеством углерода в них 0,35..1,2%. Я лично с несколько большим - где-то 1,5…2,2%, но, как вы увидите ниже, серьезной разницы в закалке любых сталей нет, нужно учитывать только температуру нагрева под закалку, чтобы растворить как можно больше «соли» и скорость остывания.

«Если теперь мы оставим наш рассол спокойно остывать, то через некоторое время увидим, как соль начнет выпадать в виде кристаллов, и чем сильнее будет остывать наш стакан с рассолом, тем больше соли выпадет в осадок, то есть, при охлаждении вода в стакане будет становиться менее соленой, поскольку соль будет выделяться из воды и выпадать в стакан в виде кристаллов.

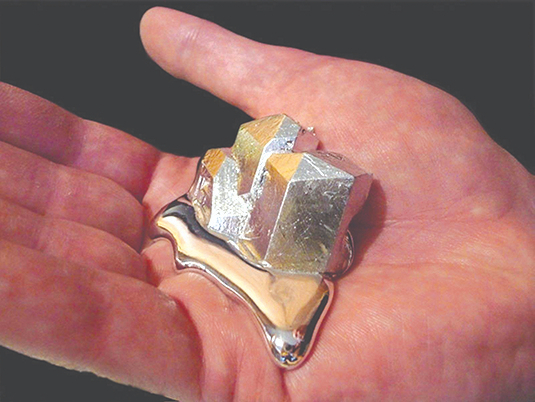

Давайте теперь попробуем охлаждать наш пересоленый кипяток не постепенно, а резко, чтобы он за несколько секунд превратился в лед. В этом случае мы не увидим никаких кристаллов выделившейся соли – она просто не успеет вырасти в кристаллы и выпасть в осадок, в результате чего мы получим очень соленый лед. К чему мы затеяли этот соленый эксперимент? Да к тому, что растворение углерода в железе, равно как и выпадение его обратно при медленном охлаждении происходит точно так же, как и соль в воде – природа этих процессов одинакова и изменить ее мы не в силах.

Отсюда следует простое правило – чтобы закалить сталь, то есть сделать ее более прочной и твердой, ее необходимо нагреть до определенной температуры, выдержать какое-то время (чтобы углерод успел полностью раствориться в железе) а затем резко охладить. Именно при резком охлаждении углерод не успеет выделиться из железа (картофелины не успеют повыскакивать из сумок) и наш будущий нож станет твердым и прочным».

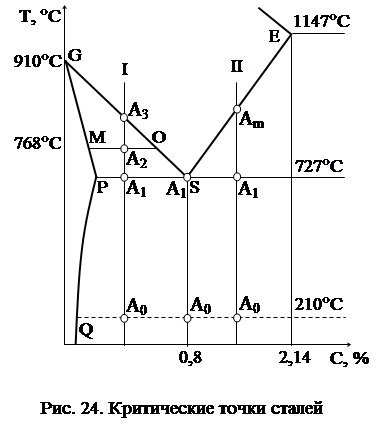

Температура при которой в стали начинается растворяться углерод, называется критической точкой стали и обозначается Ас1. Вообще-то, слово «критическая» как-то путает и немного пугает, сразу представляется что-то опасное и неудобное. Поэтому для лучшего понимания определение «критические точки» проще заменить на «нужные точки». Это для стали они может быть и критические, а нам без них в закалке – никуда.

Эти нужные нам критические точки в 1886 году открыл наш соотечественник Д.К. Чернов, поэтому эти точки называют еще точками Чернова. Они всегда обозначаются буквой «А».

Первая нужная точка, (а критические, но нам не нужные, я постараюсь не упоминать), лежит на температурной линии в 727 градусов. Эту линии еще называют линией эвтектоидного превращения. Только для закалки эта линия нам особо-то и не нужна, поэтому позже заменим ее другой, пусть и не совсем критической, но более полезной.

Для понимания: эвтектика – это механическая смесь двух или более видов кристаллов, одновременно кристаллизовавшихся из жидкости (нашего солевого раствора). Так как из солевого раствора выделяется только один вид кристаллов, то никакой эвтектики там нет. Однако, если бы одновременно выпало в осадок еще что-то отличное от соли, допустим известь, то была бы и мы смогли бы начертить диаграму, а выпавшие кристаллы извести и соли у нас стали бы фазами.

Фаза - это то, что имеет четкую границу, то есть, - составляющая смеси, резко отличающихся от других составляющих.

Почему такая важная критическая линия PSK на диаграмме железо-углерод нам не нужна?

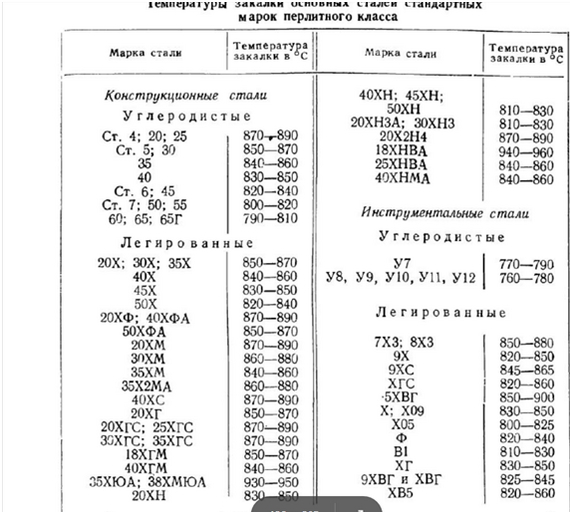

Да потому что мы редко имеем дело с чисто углеродистыми сталями, а легирующие элементы двигают эту линию по температурной шкале туда-сюда: одни ее повышают, другие понижают. Большинство, конечно, повышает, поэтому для каждой марки стали критические температурные точки - точки необходимого нагрева, когда в ней начинает растворяться углерод, и охлаждения, когда он выделяется – разные. Да и для закалки стали при нагреве температура должна быть немного выше этих точек, чтобы углерод растворялся активнее.

Для наиболее распространенных сталей закалочная температура находится в пределах 760-860 градусов, поэтому вторую нужную нам линию в нашей будущей закалочной таблице можно провести по температуре в 850. Это будет некая усредненная температура закалки.

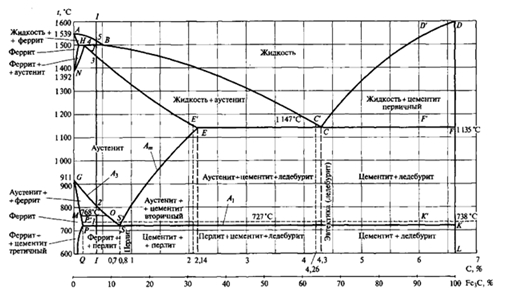

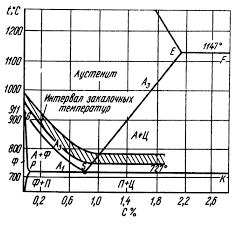

Если рассматривать диаграму железо-углерод, то правая часть с чугунами нам не нужна. Не нужна и верхняя с расплавами, поэтому диаграмму спокойно можно урезать вот до такого вида еще и срезав ее до температуры 1100 градусов.

Но даже такая упрощенная схема нам мало поможет, потому как есть еще высоколегированные популярные у любителей ножей стали и их температура закалки не будет попадать в обозначенную на рисунке область закалочных температур. Поэтому придется поработать с новыми терминами для лучшего понимания процессов и начертить свою упрощенную но понятную закалочную схему для всех классов популярных ножевых сталей.

Сразу прошу прощения за то, что вряд ли смогу обойтись без специальных терминов, но что поделать – структуры стали и закалка даже сейчас остаются великим колдунством. Например, при одной и той же температуре закалки некоторые стали могут закалиться, а могут и не закалиться вообще. Дело здесь в направлении закалки – снизу вверх или сверху вниз по температурной шкале. То есть, нагреваем мы сталь до нужной нам температуры, или остужаем ее.

То, что углерод растворяется – это непонимания, думаю, не вызывает. А вот на слова что он выделяется, сразу возникает вопрос: «в каком виде?».

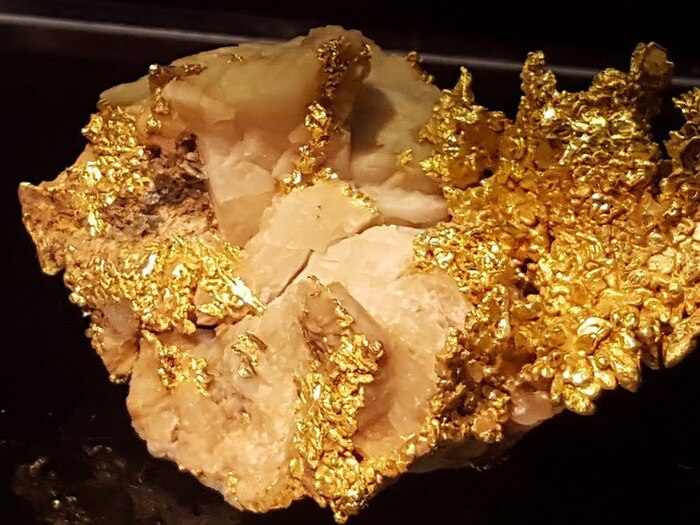

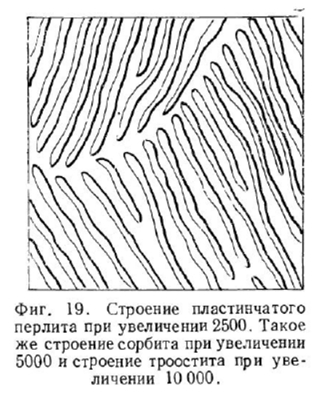

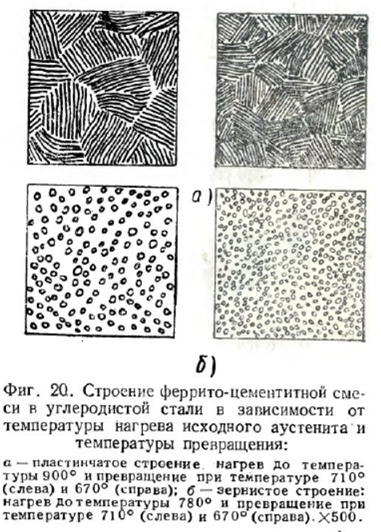

Углерод выделяется в виде его соединения с железом в форме карбида железа – Fe3C. Это самая твердая фаза, какая может только быть в стали. Называется она цементитом, видимо от того, что под микроскопом похожа на битые камни, в вязкой перлитной матрице. Но это не точно. Проскочило слово «перлитной», так вот «перлит» - это основная, ключевая фаза большинства сталей. Состоит перлит из феррита (железа) и цементита – карбидов железа.

Здесь все очень просто – все стали состоят из феррита и цементита, потому как больше не из чего. То есть, если простыми словами, все стали состоят из железа и соединений углерода с ним. А разные структуры получаются по причине дисперсности (измельчения) этих структур и формы соединений углерода.

Проще всего представить перлит можно в виде цементно-песчаной смеси, где связующее - цемент выступает в роли железа, а песок в виде цементита – Fe3C. А так как песок может быть мелким, крупным по фракции, то и названия таких смесей разные, хотя основа одна – цемент и песок.

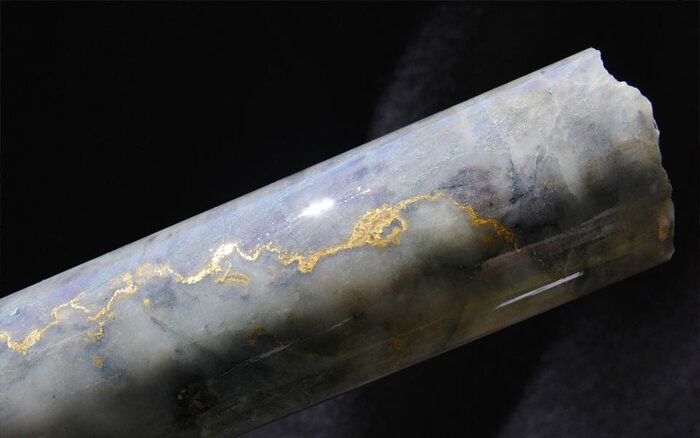

Помимо мелких частичек и чешуек цементит может образовывать крупные карбиды – камушки или, если принимать во внимание его большую твердость и хрупкость, «алмазы». Скопления карбидов и выглядят под микроскопом как скопление маленьких блестящих алмазиков. Если в нашу цементно-песчаную смесь добавить немного щебня, это и будет очень похоже на структуру такой стали – перлит плюс цементит.

Надеюсь, всем понятно, что количество, размеры, форма нашего «щебня» очень сильно влияют на свойства получаемого «бетона» или стали в нашем случае? Если щебня не очень много – свойства мало будут отличаться от свойств цементно-песчаной смеси, если только один щебень, а смеси мало, то наш бетон будет очень хрупким, хотя и твердым.

Есть в стали цементит в виде карбидов (битый камень) или нет, очень важно знать для определения режимов закалки и получения нужных нам свойств. Приправы в виде легирующих элементов изменяют свойства карбидов, делая наш щебень более тугоплавким и более твердым. То есть, изменяется состав карбидов – он усложняется, и изменяются свойства нашего связующего железа. Если проводить аналогии, то с добавлением легирующих в сталь (бетон) наш цемент становится не трехсотой марки, а пятисотой, только и всего. И при этом щебень стал прочнее – из мрамора с твердостью 6 превратился в кварц с твердостью 7 по Моосу.

В так называемой «алмазной стали» нет никаких алмазов, но зато там много легированных вольфрамом твердых карбидов, которые упрочняют мартенсит. «Мартенсит» - еще одно слово, которое надо запомнить. Это собственно та структура, которую нам нужно получить при закалке. Это структура представляет собой не песчано-цементную смесь, а наш замороженный лед – твердый раствор углерода в альфа-железе, часто в перемешку с битым камнем – карбидами.

Я написал твердый раствор в альфа-железе специально, чтобы потом сказать, что бывает еще один твердый раствор – раствор углерода в гамма-железе. И это важно, потому как раствором в альфа-железе мы режем, а с раствором в гамма-железе работаем при закалке. Ну, такое вот оно железо – при нагревании меняет свои свойства и кристаллическую решетку. Есть еще и бета-железо, и хотя про него говорят мало, как важный элемент закалки оно нам понадобится.

Итак, пока мы знаем основные фазовые составляющие стали, состоящие из разнокалиберного железа и углерода: перлит, цементит, мартенсит. Чтобы закалить сталь, нам нужно из смеси железа и углерода – перлита или перлита с цементитом, получить твердый раствор углерода в железе - мартенсит. Из цементно-песчаной смеси с гравием сделать очень соленый лед. А для этого, как вы помните, нужно просто нагреть сталь до определенной температуры.

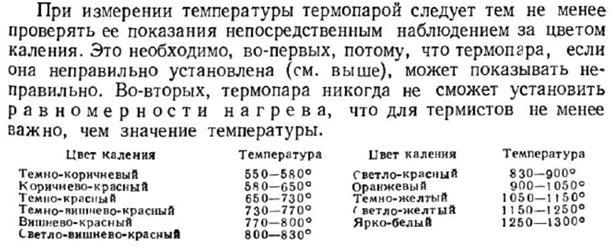

Причем нужно понимать, что нагрев стали под определенную температуру и остывание стали до этой температуры приведет иногда к совершенно разным результатам при закалке. И диаграмма железо-углерод (цементит) нам в закалке поможет не много, так как она описывает идеальные условия: изменения в углеродистых сталях при очень медленном нагреве. Поэтому ее проще забыть и нарисовать свою закалочную таблицу, ориентируясь при этом не на термопары и муфельные печи, а на тысячелетний опыт мастеров работающих со сталью.

Эта часть рассказа о закалке вышла какой-то уж слишком фантазийной по причине множества аналогий, зато следующая будет сугубо практической с минимумом определений и сравнений. Но это не точно. Добавлю только еще один термин, чтобы читатель мог понимать и представлять процессы, происходящие в стали. Хотя можно обойтись и без всего этого, как обходились без знаний о фазах и структурах наши предки. Определить углеродистая перед вами сталь, легированная или нержавеющая довольно просто. А это необходимо знать перед закалкой.