Осторожно, фальсификат!

Уважаемые потребители, партнеры и коллеги, сегодня мы хотели бы опять поднять важную тему, касающуюся распространения фальсификата на рынке кабельной-проводниковой продукции изготовленного якобы в городе Калуга

Единственными официальными производителями кабельной продукции в Калужской области являются ООО «Калужский кабельный завод» и ЗАО «Людиновокабель».

В 2020 году наше предприятие уже сталкивалось с жалобами от потребителей по поводу кабельной продукции, которая согласно биркам производится в г. Калуга по адресу, ул. Калужская, 52. Тогда информационный портал @ruscable выпускал статью (ссылка в конце поста), подтверждающую о том, что данная продукция является фальсификатом и по указанному адресу находится частный сектор без возможности производства кабельной продукции. Бирка кабеля ВВГ-Пнг (А) LS 3х1,5 осталась такой же (фото в карусели), а бирка кабеля ВВГ-Пнга (А) Ls 3х2,5 перетерпела некоторые изменения, но также остались различия в адресе (г. Калуга, ул. Промышленная д.3), который снова находится на территории частного сектора.Однако, данную продукцию вновь реализуют через профиль @kab_provoda_kmv в г. Пятигорск, предлагая кабель таких городов как Калуга и Орел. Компания отказалась предоставить сертификаты продукции, сразу дав понять, что работают неофициально. Дальнейшие вопросы о качестве производимой продукции отпадают сами собой.

Постом ранее были опубликованы маркировочные бирки, которые использует ООО «ККЗ». Остерегайтесь подделок и при возникновении сомнений насчет подлинности кабеля проверяйте упаковку товара, логотип и информацию на бирке, которая включает в себя данные о дате изготовления партии, подпись, штрихкоды и штампы, а также руководство по эксплуатации по QR-коду (фото в карусели).

Безопасность в нашей отрасли является приоритетной для всего рынка кабельной-проводниковой продукции и задача всех участников рынка состоит в том, чтобы обеспечить уверенность в продукции для будущих потребителей.

Борьба с производством фальсифицированной продукции как никогда необходима для кабельного рынка, в котором цена за желание экономить может оказаться слишком высокой.

Technary.net - сеть электриков

Здравствуйте! Меня зовут Вадим Желтов, и я инженер из Мурманска, занимаюсь ремонтом электротехнического оборудования в судоремонте. Несколько лет назад у меня появилась идея создать приложение для электриков(пока на тот момент) по ремонту и обслуживанию электрических машин, трансформаторов, релейной защиты и тд. , хотелось сделать удобный инструмент для работы.

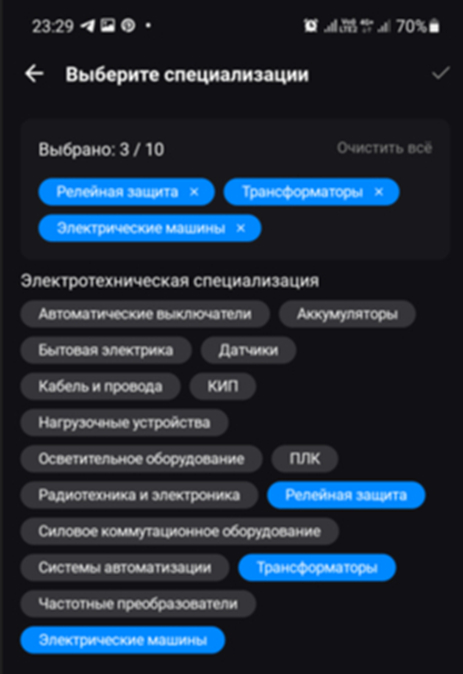

Коллегам электрикам хочу показать специализации по электротехническому направлению:

Электротехническая специализация в приложении Technary.net

Technary.net - платформа для людей с техническим опытом. Нашим продуктом хотим визуализировать технический опыт людей и компаний различных сфер и отраслей в техническом мире. В приложении много специализаций и каждый найдет себя.

Вместе с командой разработчиков работаем над проектом самостоятельно ( здесь имеется ввиду без инвесторов, государственного финансирования и тд.) исходя из нашего опыта и опыта наших коллег. Помимо стандартных инструментов социальной сети предлагаем следующие сервисы:

"Темы" - переработанный форум, позволяет быстро общаться по актуальным вопросам, по выбранным специализациям,

"Люди" - сервис позволяющий находить людей из любой сферы и отрасли в промышленности,

"Документы" - позволяет обмениваться технической документацией и файлами,

"Конвертер", "Расчеты", "Заметки", "Протоколы" - удобные сервисы на каждый день: записать, сделать отчет в формате pdf, посчитать и преобразовать.

На данный момент приложение доступно на Android. В начале 2025 года планируется запуск веб-версии, а к концу весны — версии для iOS.

P.s. Скачивайте приложение и Меняйте Мир вместе с Технарями

Ссылка на чат с тестировщиками и техподдержкой https://t.me/technary_chat

Дорогие друзья, нашей промышленности пришлось залечь на дно в цементных ботинках. Кто найдет - того часы, цепура и перстень. Суббота

Эн+ завершил комплексную модернизацию оборудования на гидроагрегате №1 Братской ГЭС. В ходе модернизации гидроагрегата было установлено новое рабочее колесо, проведена замена или ремонт всех основных и вспомогательных узлов. В результате увеличилась надежность работы оборудования, а КПД нового гидроагрегата вырос на 5,5 п. п. — до 96,5%, что позволяет вырабатывать больше электроэнергии, используя сопоставимый объем пропускаемой воды.

«Северсталь» вложила 5,5 миллиарда рублей в обновление экологического оборудования доменной печи №5 «Северянка». Новое оборудование влияет на эффективность очистки колошникового газа и степень улавливания пыли. Еще один важный объект – система аспирации, необходимая для удаления запыленного воздуха от мест перелива и транспортировки чугуна, а также для обеспечения требуемых нормативов на рабочих местах.

На заводе «Уралтурбо» разработана технология изготовления и освоено производство корпуса силовой турбины для газотурбинного двигателя ТМ16. Новый двигатель должен обеспечить плановую замену и модернизацию парка импортных двигателей, задействованных на объектах «Газпрома», а в перспективе стать основным приводом газоперекачивающих агрегатов мощностью 16 МВт.

Новая тележка для пассажирских вагонов модели 68-4120 с увеличенной нагрузкой на ось и цилиндрическими пружинами в рессорном подвешивании создана конструкторами компании «ТМХ Инжиниринг» и построена на Тверском вагоностроительным заводе. Тележка предназначена для использования в конструкции современных двухэтажных вагонов. Она рассчитана на нагрузку 19,5 т на ось, вместо прежних 18 т.

Тамбовский «Пигмент» запустил новую линию по производству монометиланилина мощностью 25 000 тонн/ год. Монометиланилин является октаноповышающей добавкой, которую используют для увеличения детонационной стойкости автобензинов. Общий объем инвестиций на сегодняшний день составляет более 1 млрд рублей.

Хабаровская ремонтно-монтажная компания начала производство горизонтальных стальных резервуаров для хранения мазута и нефтепродуктов объемом до 100 м³. Новое производство позволит ХРМК расширить свою деятельность и предложить партнерам комплексные решения для обеспечения безопасного и надежного хранения топлива. Резервуары отвечают современным требованиям безопасности и качества.

«Калашников» начал поставки гражданских БЛА «Легионер G29s» и «Легионер Е29». БЛА самолетного типа с гибридной силовой установкой «Легионер» предназначены для аэрофотосъемки, перевозки грузов, воздушного лазерного сканирования, видеомониторинга, противопожарного патрулирования, выявления нарушений в охранной зоне, ледовой разведки. Комплексы устойчивы к плохой погоде.

Компания «Диаконт» выпустила первую партию инсулиновых помп. Инсулиновая помпа в первую очередь предназначена для детей с сахарным диабетом. Устройство позволяет вести обычный образ жизни. Патч-помпа имеет минимальные размеры и весит всего 23 грамма. Также на предприятии производят тест-полоски и глюкометры для определения уровня сахара в крови.

«Росэлектроника» приступила к поставкам защищенных кабельных сборок для передвижных аппаратных и мобильных комплексов связи гражданского и специального назначения. Изделия не боятся сильных загрязнений и ударов, выдерживают погружение в воду на глубину до 7 метров и воздействие электромагнитного излучения. Кабели способны выдерживать температуру от -60 до 75 градусов по Цельсию.

Ученые Томского политехнического университета совместно с Институтом физики микроструктур РАН разработали двухзеркальный монохроматор и систему фокусировки для экспериментальной станции "Микрофокус" установки "Сибирский кольцевой источник фотонов" (СКИФ). Это одни из основных элементов в оптической схеме станции. По характеристикам разработки находятся на уровне мировых аналогов.

Все приличные мировые промышленности уже готовятся к зимней спячке. Нам досталась промышленность-шатун. Шубитесь.

#поравалить #всепропало

Самый длинный в мире высоковольтный кабель

Самый длинный в мире высоковольтный кабель NorNed тянется от нидерландского города Эемсхавен до города Феда в Норвегии. Длина кабеля – более 580 километров.

Кабель представляет собой биполярный канал постоянного тока с напряжением ± 450 кВ и мощностью 700 МВт. Он используется для импорта и экспорта электроэнергии в/из Норвегии и Нидерландов.

Изготовленный компанией ABB подводный кабель весит примерно 35 000 метрических тонн. Поскольку ни одно кабелепрокладочное судно не способно справиться с таким весом, кабель прокладывали секциями, которые сращивали на месте.

Больше интересных новостей из мира энергии и энергетики в телеграм-канале ЭнергетикУм

Как завод "Спецкабель" вносит вклад в технологический суверенитет страны

Завод "Спецкабель" был основан еще в 1997 году. Здесь выпускают изделия для космической, атомной, нефтяной промышленности, оборонно-промышленного комплекса, энергетики и других отраслей российской экономики.

В том числе выпускается продукция, качество которой превосходит по характеристикам зарубежные аналоги.

Продукция

Предприятие производит более 6000 видов различных изделий, включая:

огнестойкие кабели для систем пожарной защиты (адресные СПС, СОУЭ);

кабели для промышленной автоматизации (RS-485, Profibus, LonWork);

огнестойкие кабели для систем безопасности;

кабели для локальных компьютерных сетей (нетиповые условия прокладки);

кабели для цифровой телефонии (поток E1);

радиочастотные кабели (сети кабельного телевидения, радио- и сотовой связи);

трибоэлектрические кабели (для вибрационных охранных систем);

комбинированные кабели, в том числе для систем видеонаблюдения и автоматизированного управления технологическими процессами.

На заводе впервые в мире был разработан герметизированный кабель пятой категории для структурированных кабельных сетей и серия огнестойких кабелей для систем противопожарной защиты и автоматизированных систем управления технологическими процессами.

Кроме того, предприятие первым в России выпустило серию кабелей для интерфейса (с использованием витой пары) RS-485, серию огнестойких кабелей с изоляцией из кремнийорганической резины, кабели с низкой токсичностью продуктов горения, серию огнестойких кабелей "Спецлан" для компьютерных сетей и серию огнестойких герметизированных кабелей.

Развитие

В 2021 году предприятие получило статус промышленного комплекса. Это дало компании право на получение налоговых льгот на прибыль, имущество и землю. А в 2023 году часть затрат на закупку нового оборудования компенсировал Московский фонд поддержки промышленности и предпринимательства.

На предприятии был завершен капитальный ремонт и техническое перевооружение цеха оптических кабелей. Здесь установили 37 единиц современного оборудования (11 производственных линий). Благодаря этому на заводе стали выпускать новые виды оптических кабелей специального назначения, включая:

самые тонкие и легкие в мире монтажные оптические кабели (диаметр — 0,6 мм, масса — 0,46 кг на км, рабочая температура — от -60 до +200 градусов) — применяются в гражданской и военной авиации, беспилотных летательных аппаратах, миниатюрных оптических переключателях, ракетно-космической и робототехнике;

бортовые оптические кабели повышенной прочности для передовых авиационных комплексов и систем бортового радиоэлектронного оборудования — применяются в гражданской и военной авиации, надводном флоте, ракетно-космической технике;

судовые оптические кабели для Минобороны России с радиальной и продольной герметизацией, в том числе для забортной прокладки на глубине до тысячи метров — применяются в надводном и подводном флоте;

полевые оптические кабели для эксплуатации на открытой местности (рабочая температура — от -60 до +85 градусов, устойчивы к физическим воздействиям);

безопасные бортовые оптические кабели для космических аппаратов.

В 2023 году был оптимизирован выпуск кабеля промышленной автоматизации для передачи данных и сигналов. Производительность увеличилась на 73%, а расходы и трудозатраты не изменились. Время изготовления 50 км кабеля сократилось на 34%. Необходимые запасы полуфабрикатов уменьшились на 36%.

В начале 2024-го на предприятии разработали новую конструкцию универсальных кабелей повышенной тепло- и морозостойкости (рабочая температура — от -75 до +125 градусов). В год планируется производить около 500 км таких кабелей.

В планах у компании - модернизация основных производственных фондов. В частности, строительство еще одного производственного цеха в районе Гольяново в Москве. Его мощности позволят выпускать до 40 тысяч км кабелей в год. Это удвоит объемы производства завода.

Завод включен в перечень системообразующих организаций России и сводный реестр организаций ОПК. Здесь трудятся около 500 человек. По итогам 2023 года выручка предприятия составила 6,4 млрд рублей, что на треть больше показателей 2022-го.

На московский рынок поступает 32% продукции завода "Спецкабель". Ее используют Мосгортранс, Московский метрополитен, концерн ВКО "Алмаз-Антей", ГКНПЦ имени Хруничева и другие. Предприятие поставляет кабели в 68 регионов России. Также среди заказчиков Беларусь, Казахстан, Туркменистан, Турция и Узбекистан.

В Москве разработали новые кабели для работы в экстремальных условиях

Предприятие "Спецкабель" разработало новую конструкцию кабелей для нефтегазового комплекса, металлургии и энергетики.

Кабели производятся из отечественных полимерных материалов повышенной тепло- и морозостойкости — от -75°С до +125°С.

Изделия устойчивы к широкому спектру внешних факторов: воздействию минеральных масел, буровых растворов, повышенному и пониженному давлению, а также стойкие к ультрафиолету, морской воде, соляному туману, ударам и вибрациям.

Кабели предназначены для силовых и слаботочных цепей, систем автоматики, аналоговой и цифровой связи. Серия уже готова к промышленному запуску, в год планируется производить около 500 км кабеля.

Благодаря поддержке Москвы предприятие наращивает объемы производства, расширяет ассортимент и разрабатывает новые решения. С 2021 года завод имеет статус промышленного комплекса, который дает значительные налоговые льготы.

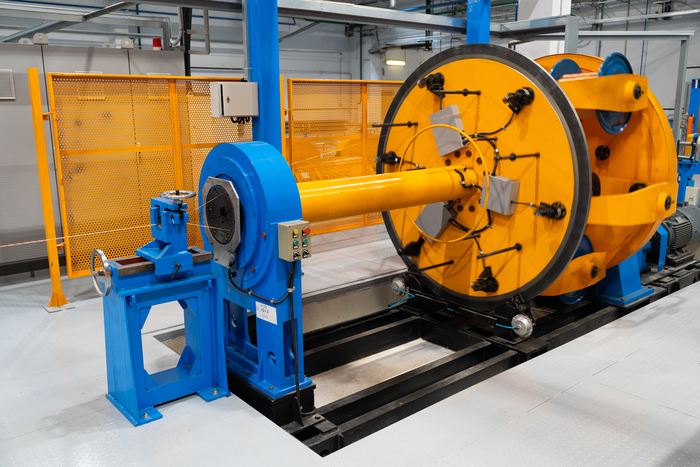

Как производят кабель в новом подмосковном цехe

Несколько дней назад многие СМИ и блоги облетела новость, про открытие в Московской области нового цеха по производству кАбелей, в котором после выхода на проектную мощность будут выпускать до 6000 км кабелей в год.

Часть журналистов просто перепечатали пресс-релиз и опубликовали предоставленные «Завод Москабель» фото, но отдельные коллеги к новости приделали фото, взятые с других заводов той же группы компаний (снятые во времена царя Бориса Годунова, и продемонстрировали не новый современный цех, а старое производство с соответствующим оборудованием и размещением в древнем помещении. Я буквально ревел тушканчиком, когда читал комментарии под старыми фотками, в которых люди удивлялись, а чего же там нового.

А поскольку я человек простой и привык, что контент должен быть авторский, а не тихо «свистнул и ушел — называется нашел», то мы отправимся с Вами на этот завод и своим глазами все посмотрим. И самое главное не просто попялимся на производственный процесс, но и постараемся разобраться, как же там производят кабель.

Выдвигаемся в Богородский городской округ Московской области.

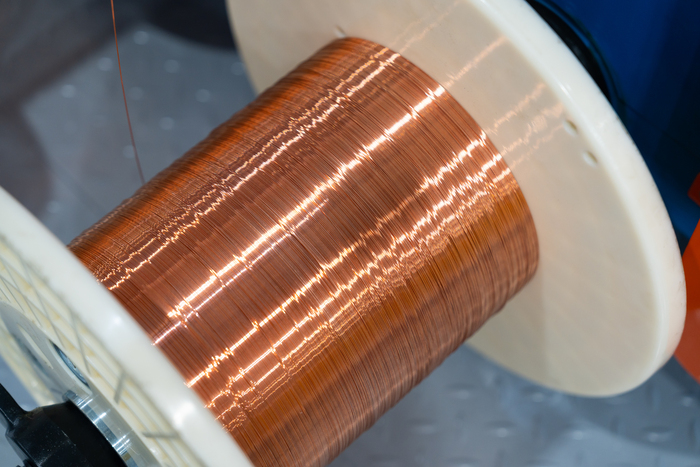

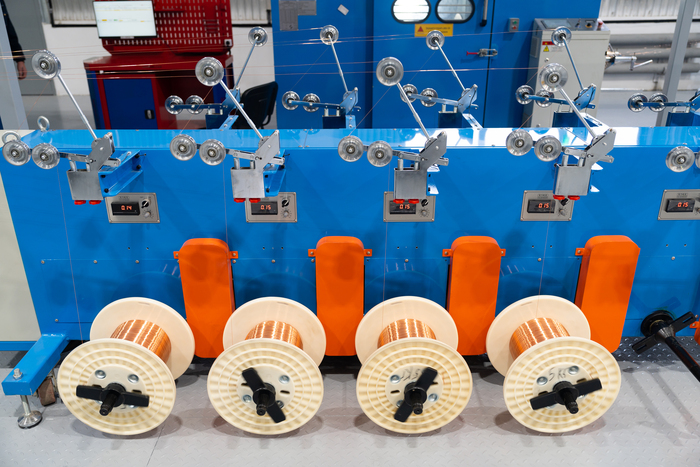

Проволока на катушках поступает в цех с другого предприятия этой группы компаний.

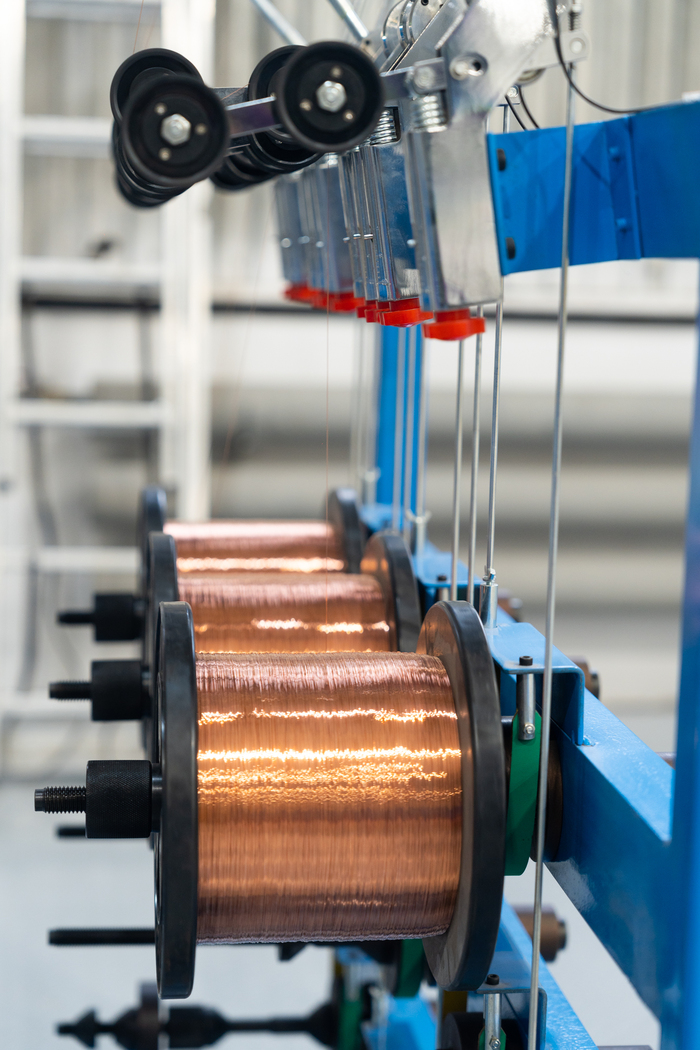

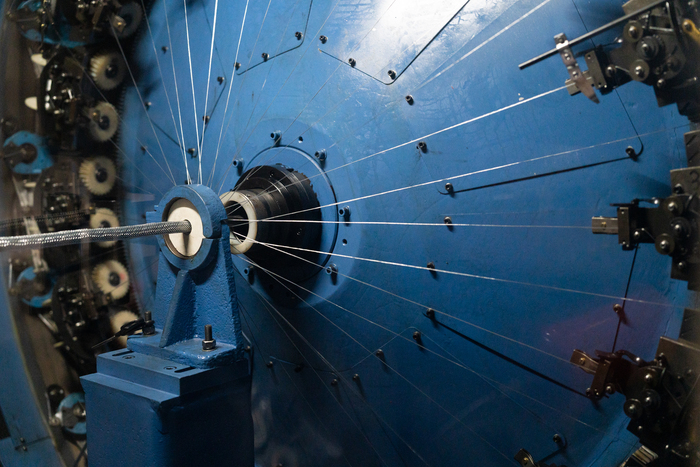

Катушка устанавливается на станок и тонкие металлические «нити» подаются в машину скрутки

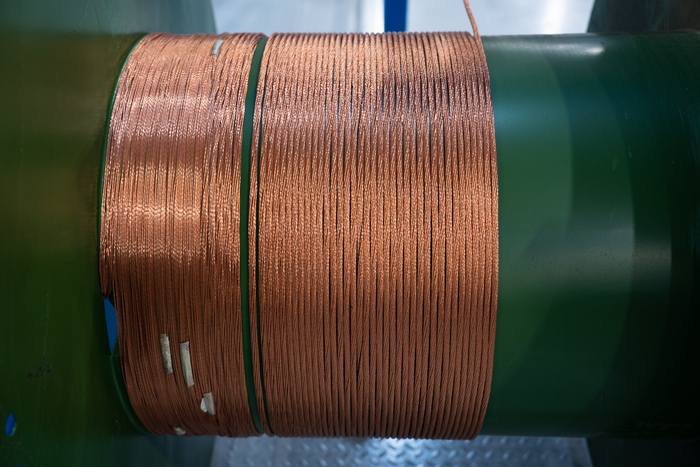

Проволоки переплетаются.

Всю продукцию изготавливают полностью из отечественного сырья, уровень локализации составляет 100%.

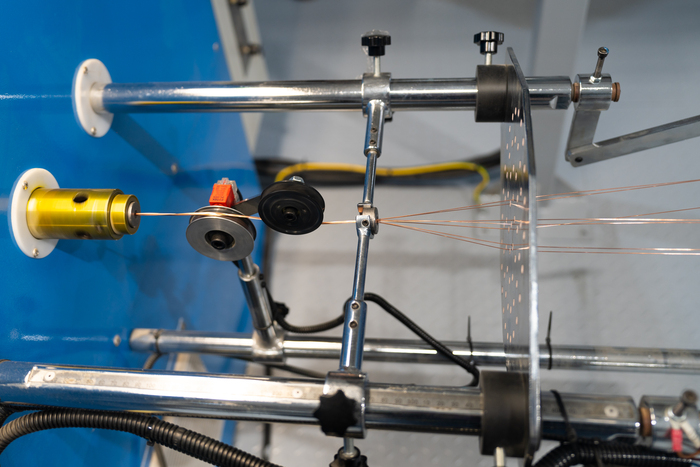

В данном элементе происходит скрутка проволоки в одну жилу. В итоге мы получаем стренгу, уже готовую к новым этапам.

В зависимости от нужных характеристик будущего кабеля выбирается тип скрутки

Отправляемся на крутильные линии, которые позволяют осуществлять скрутку готового кабеля . Сюда подаются различные заготовки (может крутиться голый кабель, а может и в изоляции)

Через стенку от нового цеха располагается стройка второй очереди предприятия, которая позволит выпускать еще 10000 км кабеля. Планируемый запуск в 2025 году.

Так же будет и 3 очередь, которая будет построена чуть позднее рядом на свободной территории (2026-2027). Там будет производиться более крупный кабель.

Цех оборудован видеокамерами, позволяющими следить за операторами и с помощью искусственного интеллекта выявлять несоответствия при ручных операциях.

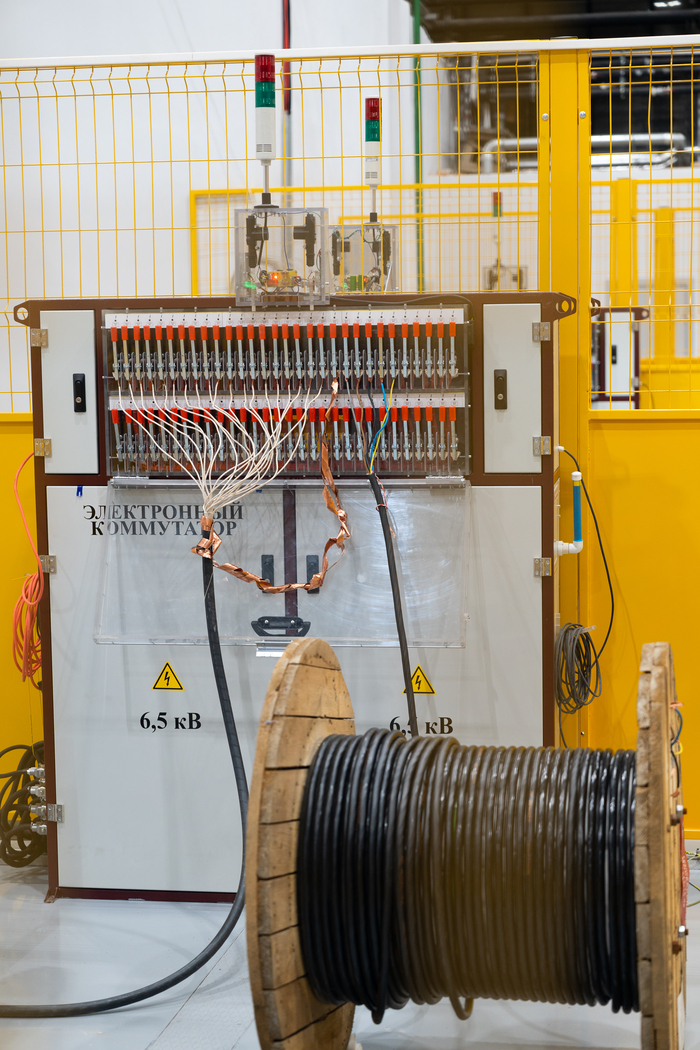

Автоматические операции контролируются специальной системой с программным обеспечением.

Скрутка жил происходит на этих огромных станках следующим способом: несколько катушек с жилами устанавливаются внутрь и скручиваются как и в самом начале процесса с проволокой.

Так же с этими станками рядом находится линия бронирования, позволяющая наносить ленточную броню, которая обеспечивает защиту, так и проволочную броню, которая позволяет еще и гибкость и стойкость при внешних воздействиях.

Перейдем к двум экструзионным линиям. На первый взгляд они между собой похожи, но при этом они отличаются.

Первая линия позволяет наносить изоляцию из резины. Это очень тяжелый материал, потому что сначала его надо через вальцы пропустить, нарезать своеобразные «тряпки» и потом заправить их в эструдер и уже после этого наносится изоляция.

После экструдера расположены ванны для охлаждения кабеля.

Это очень важный процесс, и если что-то пойдет не так, то жила кабеля может сместиться, а сама оболочка тоже пострадать.

Вторая линия позволяет наносить ПВХ или даже термопласты (способны работать при температурах в 250 градусов)

Оставшаяся после ванны вода удаляется специальным оборудованием. После чего внешняя изоляция сушится.

На линии оплетки наносится как уже понятно из названия оплетка из металла. В зависимости от материала обеспечивается защита от механических воздействий или электрических помех.

В финале катушки с готовой продукцией поступают на склад,а оттуда заказчику.

Отдел испытаний полностью автоматизирован. Оборудование тут на 50% наше и на 50% китайское.

Тут проверяют не пропускается ли ток изоляцией, все ли хорошо с толщиной и так далее.

Переходим на линию лужения. Она необходима чтобы защитить проволоку от различных воздействий и так же обеспечить быструю ее сварку. Заходит медная проволока в две ванны, в которых находится олово и дальше уже выходит готовый луженый продукт. Далее этот кабель пойдет для подвижного состава, так что скоро он будет в «Ласточке» или в поездах на МЦД.

Это не все оборудование. В ближайшее время будут установлены и налажены еще несколько станков.

Два слова по поводу импортозамещения. Хоть и потрясывает отдельных граждан от этого слова. Только один небольшой пример: на этом предприятии в том числе будут производить кабель, использующийся для телекоммуникаций. Это замена кабеля Sony Ericsson для базовых станций. Раньше как было — поставляют базовую станцию и кабель для нее берут у этих западных граждан по цене крыла самолетного. А теперь все иначе. И этот цех уже победил в тендере, так что, СонЯ, давай до свидания.

И это только самый простой пример.

P.P.S. Для всех любителей цифр небольшая информация для полноты картины.

Откуда деньги: инвестиции в создание нового производства превысили 530 млн рублей, из которых 262 млн рублей в виде льготного займа по флагманской программе «Проекты развития» предоставил федеральный Фонд развития промышленности. Это именно займ, который будет возвращен предприятие в фонд.

Это единственный проект с займами по выпуску электрического оборудования? Нет. ФРП уже профинансировал 84 проекта на общую сумму 24,4 млрд ₽. Общие инвестиции по этим проектам составляют 66,8 млрд ₽. При реализации проектов планируется создание свыше 3100 новых высокопроизводительных рабочих мест.