Привет Pikabu

Всем привет, меня зовут Ирма! Я впервые на Pikabu, нашла тут очень много творческих личностей за которыми с большим интересом наблюдаю 🤍

Расскажу о себе, чтобы найти единомышленников ✨

Мне 21 год, учусь и работаю, но большее предпочтение отдаю творчеству, которое для меня как отдушина и приятное времяпровождение. Люблю рисовать, лепить из глины, пишу стихи и развиваю свое творчество ☁️🌊

Мне нравится сидеть и слушать музыку, параллельно набрасывая на холсте/изделии что-то уникальное и приятное ☺️

Сама я обычно не многословна, не особо люблю писать большие посты, но тут решила немного поэкспериментировать и написать все, что хотела бы прочитать сама о творческом человеке. Есть несколько идей для других постов, которые выложу в скором времени.

Благодарю вас за внимание ☁️

Обновили с мужем мою мастерскую. Довольна как слон :-)

Фото "до", к сожалению, не зафиксировала - в таком творческом угаре с мужем были, когда начали пилить и красить, свинчивать кудрявыми гвоздями и вешать на стены, что сфоткала только когда "очухалась" полностью довольная результатом. Основной принцип - делать все из остатков основного ремонта в квартире. В ход пошли обрезки всех досок и брусков, а потом обрезки обрезков всех оставшихся досок и брусков. Основные инструменты - валик для краски, торцовка (нежно зову ее "большой вжух", даже сама научилась ей пользоваться, но все равно спокойней, когда это муж делает), и шурик. Расходники - немножко саморезов и остатки красок, морилок, колеров и акрилового лака. Грифельную краску для фасадов и газовых труб, которые нельзя "хоронить" докупили аж за целых 500 с чем-то рублей, 700 мл, кажется, баночка. Израсходовано 20 % баночки на 2 слоя на все черные поверхности). Все оборудование на этой "кухне" - очень редко используется для приготовления еды, но всегда используется для всех стадий изготовления шарнирных кукол. Например теперь раковина под рукой - я перестала кисточки облизывать, ну и все прочие "бытовые" штуки служат для запекания пластиков, вытягивания лаков-спреев, в холодильнике большая банка холодного фарфора стоит, итд. Почти все ящики на стене - закрывают всякие важные газовые узлы, к которым тоже нужен быстрый доступ, в случае чего, и хранения всяких некрасивых, но очень нужных материалов и и прочих штук. Ну а полки - для всяких приятных декорчиков, которые мне дороги по тем или иным причинам, и для полезных коробочек.

Столярная мастерская без опыта и оборудования спустя 3 года

Всем привет расскажу о своей мастерской.

Начало 0 опыта. Оборудование практически все самодельное.

Пока постараюсь насколько смогу короче.

Все вышло довольно спонтанно, не было какой то непреодолимой тяги к работе с деревом, да и опыта работы с деревом. Не в руках дело, просто не было необходимости, живу в городе, в квартире, на дачу смотрел только как на место для отдыха.

Точно не смогу описать вечер когда вернулся с работы, с завода (работал тогда оператором чпу) и как обычно спросил у жены как прошел ее день, она рассказала про станки в рекламном агентстве где работает , что там есть такой "чудо станок (чпу фрезер) на котором можно делать все", я попытался объяснить что станок этот не сложный и на полном серьёзе смогу сделать такой сам. И спустя время она мне это припомнила. Ну уж раз сказал, к тому же скоро был отпуск и отпускные. Посмотрел ролики (много), почитал форумы( ещё больше) и заказал запчасти с Али.

Каких то планов делать иконы или менажницы вообще не было, просто собрать работоспособное оборудование в свободном гараже предоставленным тестем. И это был не уютный Хоббитчий гараж, как в сказке, это был обычный ничем не примечательный гараж без предназначения ввиду, низких потолков и не возможности открыть ворота для заезда какого нибудь очень низкого авто.

Станок был собран довольно примитивно поэтому про него сейчас не буду расписывать много. Скрутил каркас из профильной трубы 50*50 прикрутил направляющие с Али. Поставил купленный б/у фрезер вихрь, до сих пор им пользуюсь, но уже по назначению. Настроил электронику и радовался как мальчишка когда все заработало и время было потрачено не впустую. А раз станок собран и работает, пришло осознание что интерес скоро будет потерян. Но спасло то что оказывается я ничего не понимаю в материалах с которыми этот станок работает. Снова проект и снова изучение и практика... Разделочные доски, менажницы, иконы, все с чего начинают при приобретении чпу фрезерного станка. (Станок на тот момент обошёлся в 70 тысяч рублей. Не дорого для станка, дороговато для игрушки если нет уверенности что это То Самое)

Станок со времени сборки не особо изменился, не очень презентабельный но практичный. Подключен к сети, с возможностью управления и отключения питания из дома. Есть ещё много фишек которых раньше не встречал, если кому будет интересно могу рассказать.

Следующая ступень на пути к своей мастерской. Это переезд из гаража в неиспользованное здание бывшего мебельного цеха, настолько по соседству с моим тогдашним местом работы на заводе, что к нему можно пройти с территории завода. Хозяин этого пустующего цеха, он же мастер на участке где работал я,услышав про мое хобби сам предложил перебраться к нему совершенно бесплатно(была уже осень, и перспективы хобби зимой в гараже это такое себе...) . Из удобств в новом помещении было противоположные стены нельзя одновременно достать руками, крыша не говорит привет твоему лбу и электричество не заставляет планировать график включения станка и например чайника по очереди. На минусы помещения не смотрят когда тебя зовут бесплатно переехать из гаража.Ещё там был большой страшный пёс, хозяин кормил его раз в два дня, но страх за разорванные штаны был даже в день еды, во второй и говорить нечего. Делать нечего пришлось знакомиться потихоньку ( сейчас это член моей семьи, сидит рядом если работаю за компьютером или прибегает когда огромная морда боится грозы, кормлю теперь только я, но больше всех любит жену).

Как оказалось в деревообработке необходима плюсовая температура в помещении, а я до этого даже печку ни разу не топил, разобрался.( Сейчас у меня две печки одна на обрезках, одна самодельная на опилках долгого горения)

Так же в мастерской уже был немного уставший раскроечно-форматный станок. Поднастроил и накупил разных дисков. Удобная штука, пускай и не очень подходит для деревообработки но я приспособился, сделал много дополнительных приспособлений для него.

Извиняться и оправдываться за мусор на фото не буду, специально ничего не прибирал, даже наоборот большинство фото сделано перед уборкой. Так сказать во время работы и для контраста с красивыми чистыми мастерскими. А у меня вот так.

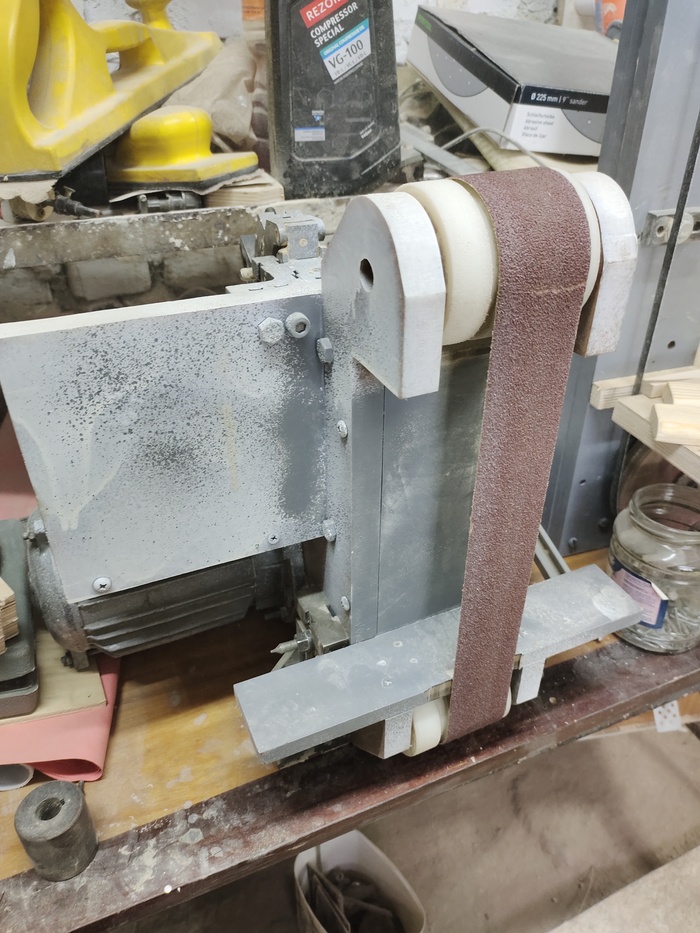

На чпу сделал гриндер и ленточную пилу из какого то очень прочного пластика найденного на территории завода, работают от частотного преобразователя на фото в центре.

Система аспирации тоже самодельная. Была куплена огромная вытяжка за 3к рублей, повезло наткнуться на объявление. Собрал подобие циклона из всего что валялось в мастерской. Опилки попадают в большой мусорный бак на колесах, который достался бесплатно.

Ручной инструмент солянка из не самых дешёвых но китайских брендов из хорошего шуруповёрт и реноватор фирмы Total, по качеству прошли огонь и воду.

Гайковерт Nanwei, аккумуляторы к нему идут Crown. Лобзик формы Crown, лобзик не советую, но я не использую лобзик в столярных работах. А вот гайковерт был для меня открытием, без него теперь никуда. К тому же куплены оба были с рук и по хорошей цене.

Систему хранения саморезов и шурупов придумывал сам, вырезал на чпу. Все из обрезков. Вешаются на планку под 45 градусов. Очень удобно снимать контейнеры. Если кому интересно могу сделать подробные фото.

Самодельный компрессор из мотора от холодильника и огнетушителя. Был собран за вечер из всего что нашлось в мастерской. Необходим был пневмопистолет на выезде, а тащить большой компрессор не хотелось. Работает как часы, бьёт 50е гвозди и любые скобы всю обойму без перерыва. Бывал уже много где, в том числе и других городах. Не хватает разве что автоматики, но не смог подружить с ним автоматику от обычного компрессора.

Тот самый холодильник что пожертвовал свой мотор, стал обогревателем для красок в холодное время года. На задней стенке инфракрасный теплый пол.

Монтажный стол и светильник над столом из сломанного телевизора. Там же усилитель, 5 динамиков, сабвуфер, и модуль беспроводной. Очень люблю хороший звук не путать с самоделками из автодинамиков с автоусилителями.

Из мелочей расходники сверла, биты, пилки буду DeWalt. Струбцины матрикс, дёшево сердито, но и сломать надо постараться. К тому же можно накупить кучу за цену одной струбцины DeWalt или bessey. Вообще там где можно сыкономить я беру не то что хочется а матрикс, кровн и всякое такое))

Покрасочный поворотный стол на большом подшипнике, выдерживает большой вес, и нет необходимости бегать с краскопультом вокруг детали .

Компьютер тоже самодельный из сломанного ноутбука. Сама рама выполнена из сосны, покрашена в черный цвет. До лака дело не дошло, поэтому такой пыльный.

Ещё кое что, все не дорогое как правило окупилось в первый день.

И немного работ, будет солянка, что попадется в галерее на глаза.

Алхимическая печь

Доброго дня, всем ищущим и нашедшим!

Я керамист, зовут меня Михайло. Гончарным делом занимаюсь уже порядка 10 лет.

Мой путь был длинным и сложным, он ветвился и часто заводил в тупик, но в итоге я все же вернулся к корням, поселился в родовом доме в деревне, дабы восстановить пункты здоровья и восполнить запасы маны.

Мы с женой Наташей, наконец, поняли, что нельзя бороться со своей натурой, стремящейся к творчеству, а "работа на дядю" - это не про нашу историю. Поэтому мы круто и резко изменили жизнь, прошли вместе через тяжёлые испытания, почти стоящие нам жизней и создали собственную мастерскую, чтоб в процессе творения найти себя и создать свой мир.

Несмотря на то, что мой сенсэй по гончарному делу за шесть лет обучил меня всему, что знал, и поставил навык, сейчас я пробую новые формы, постоянно экспериментирую, нахожусь в поиске своего стиля. Ловлю новый вайб жизни.

Долго думали с Наташей, как назвать нашу новую гильду. Читая статью про алхимию, Наташке на глаза попалось слово "атанор" - алхимическая печь, в которой алхимики в древности выплавляли философский камень.

Показалось очень символично и мы решили, что название в самый раз. Мы создали наш "Атанор", чтоб выплавить в нем новую жизнь.

Залетели вот на Пикабу, давайте знакомиться)

Вот наш телеграмм-канал, забегайте:

https://t.me/atanor_ceramics

Пошив двухслойного трикотажного топа

Всем привет! Продолжаю экспериментировать с разными форматами постов о своем творчестве. Сегодня хочу поделиться небольшим "мастер-классом" по пошиву двухслойного трикотажного топа. Я делаю это впервые, поэтому буду рада любой обратной связи: насколько все понятно и логично. И если этот пост поможет кому-то улучшить и упростить пошив, как это случилось со мной, то я буду очень счастлива!

Раньше я шила двойные топы с использованием эластичной бейки, и это выглядело довольно неплохо, если удавалось найти бейку в тон материалу. Но сейчас она мне абсолютно не нужна, благодаря этому методу.

Ну что ж, давайте приступим к самой технологии.

Необходимо по 2 цельнокроеных детали переда и спинки (у меня на фото спинка состоит из 2-х деталей, т.к. шила себе из остатков).

2. Собираем детали переда и спинки по плечевым швам. Я сразу это делаю на оверлоке. Припуски на 1-м слое заутюживаем на деталь спинки, на 2-м слое заутюживаем на деталь переда. Таким образом можно избежать ненужной толщины.

3. Соединяем горловину: для этого укладываем детали лицом к лицу, скалываем по кругу и проходимся оверлочным швом. После выворачиваем изнанкой к изнанке и идем на утюг, здесь необходимо припуски заутюжить на одну из деталей. По желанию можно сделать отстрочку на 2-3 мм от шва.

4. Теперь приступаем к самому важному - обработка проймы. Необходимо одну бретель уложить в другую и свернуть в калачик (на словах тут точно будет не понятно, поэтому смотрите видео), далее уравниваем срезы по надсечкам, скалываем и собираем.

5. Полученный шов сразу приутюживаем, т.к. больше мы к нему не подлезем. После бретель, которую мы укладывали внутрь, необходимо вытянуть. Таким образом мы вывернем деталь топа на лицо.

6. То же самое необходимо проделать с другой стороны: теперь укладываем готовую бретель к лицевой стороне несшитой бретели, скалываем, стачиваем и отпариваем. После выворачиваем и получаем красивую обработанную вчистую горловину.

7. Далее собираем одним швом боковые части обтачки и основных деталей: скалываем передние и задние части топа в боковых швах, припуски проймы укладываем в разные стороны и на оверлок.

8. Топ почти готов, осталось только на низ подготовить поясок (на 3-5 см меньше ширины изделия). Стачать на оверлоке пояс топа по коротким срезам в кольцо, приутюжить, далее сложить его вдоль пополам изнанкой внутрь и заутюжить по линии перегиба. Сложить лицом к лицу и притачать на оверлоке.

Вуаля! Топ готов к носке!