Ответ на пост «"Фууу, что это за плесень?" или " Как усики из металлов мешают работать электронике?"»2

Тут коллеги, продвигающие инженерный хаб @hubdelo выкатили пост про нитевидные кристаллы (они же "усы", "вискеры"). И почитав комментарии я хочу немного расширить кругозор аудитории. Ну и надеюсь подписанные на меня инженеры поправят меня.

Есть разные интересные явления, про которые уже знают материаловеды. Потому что предшествовало этому "АААааа пиздец все сломалось, мы не знаем почему, все делали правильно!!!!1111" И в процессе дотошного расследования, изучения того, что осталось, натыкались на разные явления. Давайте познакомлю с некоторыми из них:

Оловянная чума.

Олово имеет аллотропные модификации, как например углерод. Алмаз и графит сделаны из одинаковых атомов углерода, но в по-разному построенных кристаллических решетках, поэтому один прозрачен и тверд, а второй черный и жирный. И если есть подходящие условия, то вещество может из одной формы переходить в другую. Так и олово при комнатной температуре находится в виде β-формы ("белое олово"), твердого блестящего металла. При температуре ниже +13С оно может переходить в α-форму ("серое олово") - серого рыхлого порошка, как на фото справа. Но процесс этот крайне медленный, и заметным становится при сильном (-30С) морозе или при наличии загрязнителей. В частности автор этого фото (http://www.periodictable.ru/ горячо рекомендую) для ускорения процесса добавил на правый конец кусочек антимонида индия, как затравку.

С последствиями оловянной чумы столкнулась экспедиция ТерраНова полярника Скотта. Представьте, вы посреди ледяной пустыни возвращаетесь замерзшие, к ранее разбитому лагерю с припасами, а там все топливо вытекло. Потому что жестяные банки тогда запаивали оловом.

Сейчас с этим борются добавками разных металлов. Так достаточно добавить примерно 2% висмута и проблема больше не появится.

2. Нитевидные кристаллы.

Они же "усы", они же "вискеры". Самопроизвольно вырастают из разных покрытий (не только олово, усы дают покрытия из цинка, кадмия, серебра, золота) тончайшие и длинные кристаллики.

Причем, это именно кристаллики - они имеют идеальную структуру, поверхность. Их прочность близка к теоретическому максимуму и ученые мечтают научиться их выращивать по заказу, пока получается с переменным успехом. Но инженеры от них не в восторге, просто посмотрите какой пиздец:

Проектируешь печатную плату, делаешь зазор в 8 мм, что дофига, а тут из лужения спустя несколько лет вырастает такой кристаллик и устраивает короткое замыкание. Причем, в зависимости от цепи, может устраивать как временные, самоустраняющиеся неисправности, если цепь сигнальная, так и стать инициатором дуги, с последующим фейверком. Гарантированного рецепта предотвращения роста усов нет, но есть шаманские практики, соблюдение которых сводит вероятность их появления к минимуму. Например добавление более 3% свинца к олову. Но против этого выступают экологи (гуглить "ROHS"), поэтому приходится снова развлекаться с добавлением висмута.

3. Электрохимическая миграция

Явление, когда при наличии влажности, загрязнений и приложенного напряжения, на катоде начинает расти кристалл металла дендритной формы. Он тоже может устроить короткое замыкание.

Кристаллы появляются только под напряжением, в отличии от усов. При определенных условиях, могут прорастать ВНУТРИ диэлектрика

Рецепт борьбы - тщательная отмывка печатной платы от следов флюса, отпечатков от пальцев. Защита от пыли (которая хорошо удерживает влагу) и покрытие всего защитным лаком. "Безотмывочные" флюсы надо отмывать, если хотите долгой работы:

4. Электромиграция.

С этим эффектом сталкиваются разработчики микросхем. Слои металла там микроскопические, а токи, по местным масштабам, огромные.

Если объяснять суть эффекта пятилетнему ребенку - в металле, между атомов перемещаются электроны. Иногда эти электроны могут дать атому пенделя в сторону своего движения. Если электронов движется много, температура высокая - то вполне можно напинать ощутимую горку атомов в одном месте с образованием ямы в другой.

Поэтому процессор в вашем компьютере может умереть в один прекрасный день, особенно если он горяч, а техпроцесс его тонок. Вообще температура - основной ускоритель процессов, в том числе приводящих к старению и отказу электроники.

5. Диффузия

Вы разработали красивую печатную плату с контактами по краю, и решили шикануть на все деньги и покрыть медные дорожки, в том числе и контакты золотом. Это и защита от коррозии, и обеспечение хорошего контакта, и паяется такая плата отлично. Но что же происходит:

Красивое золотое покрытие очень быстро исчезает - из-за взаимной диффузии меди и золота. Поэтому при покрытии золотом, создают разделительный слой из никеля - он препятствует взаимной диффузии.

Объявляю срач в комментариях открытым) Наде наброшу в виде плашки для донатов:

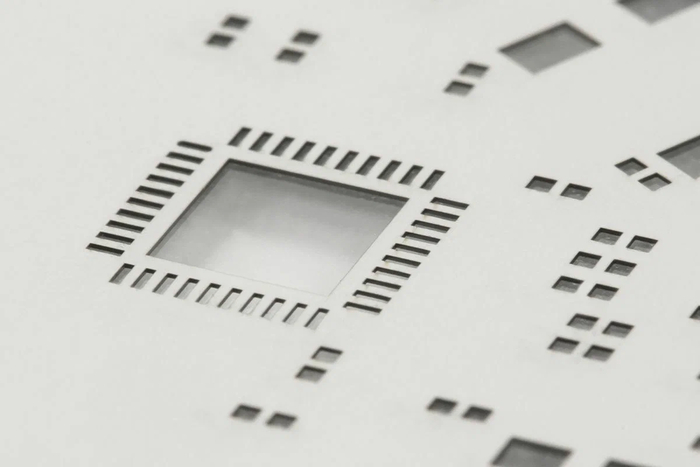

Как создать SMT трафарет на 3D принтере

Я довольно частенько проектирую электросхемы и заказываю производство печатных плат на известных сайтах. Паять SMD детали особых проблем не составляет, но всё же использовать для этих целей паяльную пасту несколько проще. Однако, с ней возникают сложности в нанесении, - кто сталкивался, тот поймет. И специально для удобного нанесения существуют SMT трафареты:

Приложил на плату, размазал паяльную пасту и готово. Легко и быстро. Конечно, там где заказываешь производство печатных плат, можно заказать и трафарет, но это хорошо если нужно произвести сборку большого количества плат. А если нужно всего несколько штук? Или например находишься на этапе отладки схемы, или просто деталек много и руками паять очень не хочется? Я подумал, что можно воспользоваться 3D печатью и у меня как-раз есть принтер. Надо попробовать!

Первым делом, надо погуглить, как вообще преобразовать PCB разводку в понятный для 3D редактора формат? В качестве 3D редактора я привык использовать Fusion 360. И на Ютубе есть небольшой ролик как это сделать: Экспортировать из EasyEDA нужный слой в PNG формат, вставить картинку во Fusion 360, откалибровать размер, и сидеть ручками в скетче обводить растровые пиксели нужных "дырок". Серьёзно? Да ну нафиг, должен быть способ проще и точнее.

Так, из более менее понятных форматов, в скетч Fusion 360 можно импортировать: Растр (Canvas), то есть картинку - Это нам не подходит, обводить ручками вообще ноги не чешутся; SVG - вот это уже интереснее, попробуем. Экспортируем из EasyEDA нужный слой и границы платы в SVG:

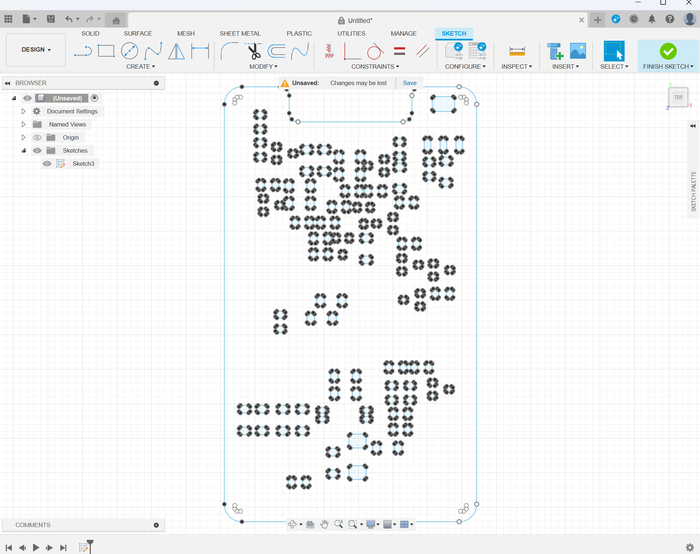

Импортируем его в скетч во Fusion 360, и наблюдаем "ничего". Не прокатило. Ладно, что еще можно: DXF - пробуем его. Экспортируем из EasyEDA в DXF, импортируем в скетч и видим:

Что-то какая-то фигня, но уже ближе. Значит надо ползти в сторону DXF.

И тут, совершенно случайно, я попробовал поиграться с FreeCAD. Попробуем импортировать что-нибудь в него. Попробуем импортировать DXF. Для этого создаем параметрическую деталь, и сразу файл - импортировать, находим ранее полученный DXF. Получаем такую же фигню как и выше на картинке. Наверное EasyEDA как-то не правильно экспортирует в DXF. Ладно, а если SVG? Выбираем, файл SVG, указываем что "SVG as geometry (ImportSVG)" и....

Да! то что нужно. Удаляем фон, нам он не нужен, и всё лишнее, если есть. Далее можно уже все сделать во FreeCAD, но я хочу во Fusion 360 засунуть. Значит выбираем все объекты (Ctrl + A), и жмём Файл - Экспортировать, выбираем "Audodesk DXF 2D (*.dxf)"

Возвращаемся во Fusion 360, и импортируем в скетч сохраненный DXF. И о чудо! В этот раз всё получилось как надо.

Если посмотреть на границы платы, то можно увидеть, что некоторые точки соединений белые, - это не замкнутый контур. Вот тут надо немного поработать руками. Удалить прямые линии с этим точками, и провести их снова. И вуаля, контур замкнулся:

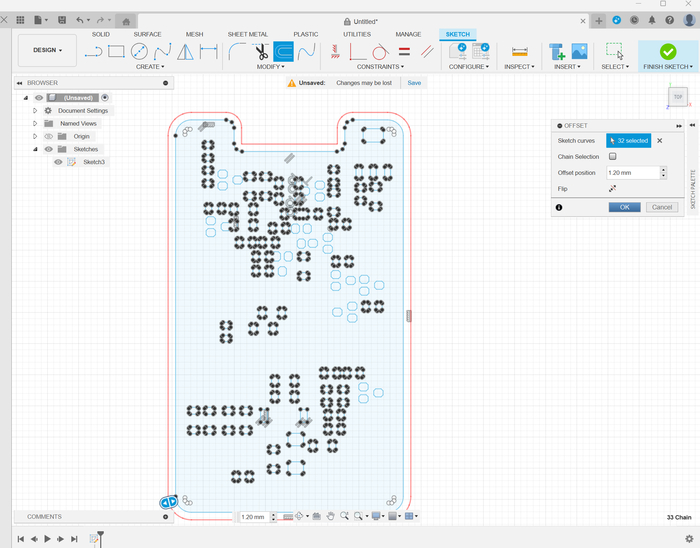

Далее надо используя инструмент "Offset" немного адаптировать размеры контактных площадок для печати. Их надо немного увеличить. 0.2 мм будет достаточно. Это нужно, чтобы компенсировать погрешность печати принтера, а также влияние такого недуга как "слоновья нога". В целом, если "пятаки" 2х2 мм, то этого делать не обязательно, но вот если они меньше, то надо увеличить, иначе после печати они либо "заплывут" филаментом, либо будут настолько мелкими, что паста просто не будет толком через них продавливаться и просто их забьет. Так же надо обратить внимание на пятаки "многоножек" типа SOT-23-6 и т.п., принтер не сможет пропечатать такое расстояние между ног, слишком мелко. Тут рекомендую просто слить их в "единую" ногу - паста при расплавлении сама разбежится по пятакам.

После работы с пятаками, лишние линии удаляем. И приступаем к границам платы. Выделяем все линии границы (точки соединения не выделяем, только линии), и делаем Offset на + 1.2 мм и на + 0.2 мм. Из которых 0.2 мм - это будет зазор между платой бортом трафарета и 1 мм - это толщина бортика. После чего удаляем линии изначальных границ, - они больше не понадобятся. И финишируем скетч.

Далее инструментом выдавливание, выдавливаем трафарет на 0.3 мм (меньше не выходит, т.к. принтер первый слой нормально от 0.2 мм ложит, + 0.1 мм на второй слой, чтоб по прочнее было). И выдавливаем бортик на 1-1.5 мм, в зависимости от толщины платы.

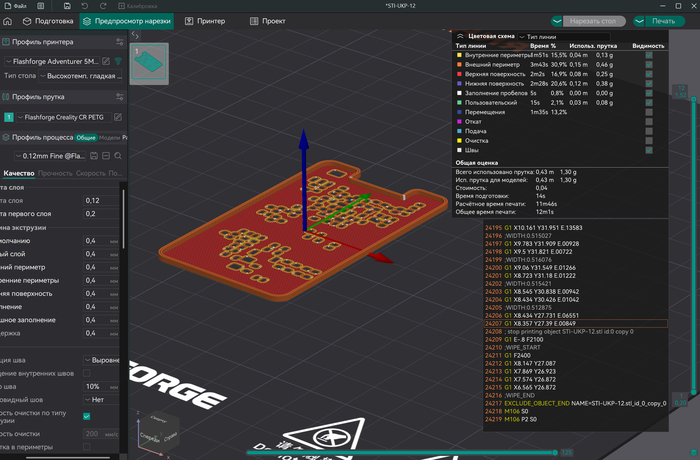

Дальше экспортируем в STL, идём в слайсер, нарезаем и печатаем.

Для печати я использую PETG, скорость занижаю до 40 мм. Нас спешить тут не надо. Печатаю на PEI пластине, рельефность не мешает.

И спустя 10 минут получаем результат. Сразу посмотрим на просвет, - все ли площадки пропечатались.

Да, всё отлично. Осталось примерить на печатную плату.

Смотрим что получилось. Трафарет надевается с небольшим малюсеньким натягом, то что нужно и никуда не убежит.

Отлично, все на местах! Можно мазать паяльной пастой, раскладывать компоненты и в печь до хрустящей корочки!

Да, конечно использовать для этих целей фотополимерник было бы лучше, но имеем, что имеем.

А на этом у меня всё. Спасибо за внимание! Надеюсь кому-нибудь пригодится.

Доделка китайского токарного, Часть 2

Это продолжение истории о том, как я из дерьма конфетку лепил, да не вылепил.

Первая часть здесь: Дендрофекальное, или доделка китайского токарного, Часть 1

Были пройдены все пять этапов принятия горя, и я остался с 80-килограммовым макетом станка, который хоть и обошёлся с учётом рефунда в сотню евро, но представлял собой некондиционную груду металлолома.

С чего начать? Жёсткость конструкции. Это главный дефект, который сумрачный китайский гений заложил ещё на стадии проектирования.

В первую очередь нужна точка отсчёта, поверочная база. Затем станину нужно было привязать к максимально жёсткому основанию и выставить переднюю бабку.

Шаг первый: куплена поверочная линейка, рамный уровень и б/у гранитная поверочная плита 630х400, с заявленными тремя нулями. Допущение первое, отсутствие царапин, упаковка в промасленые 36-летние газеты и надпись "Made in Western Germany" на шильдике возможно дают класс точности 0 или 00 из 000. На этом наивном предположении будет строиться вся работа.

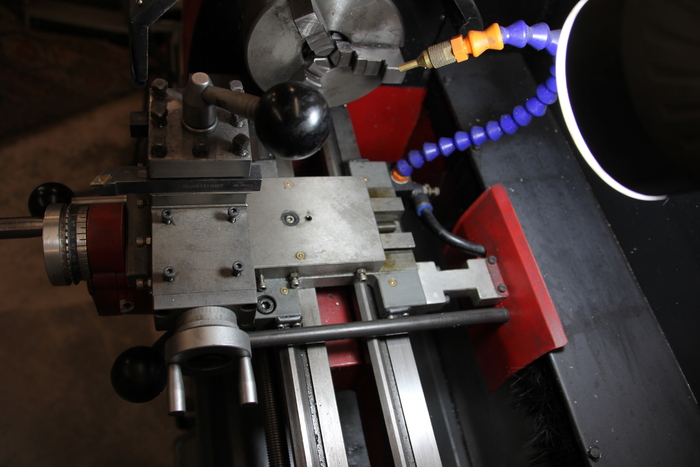

Шаг второй: каретка суппорта сразу выбрасывается в утиль, и заказывается такая же, но без подгонки кривыми руками.

Шаг третий, неочевидный: купил шлифованую гранитную заготовку под памятник. в данном случае пока не себе, и не на могилу токарного, а как базу для "фрезеровки"

Шаг четвёртый: покупка индикаторов, 0.01 Mahr и 2μМ Mitutoyo, плюс угломер Marui Keiki, сворованный в 97 году с завода MAN, судя по поверочной наклейке.

Отсюда Допущение второе: старые японцы с немцем будут лучше нового китайца.

Допущение третье: станина всё-таки ровная. в рамках измерения не от поверочной плиты с полным опиранием (длина гипотенузы плиты всего 746мм, целиком станина не влазит), а линейкой по индикаторам и рамному уровню. по крайней мере винта, неплоскостности и непараллельности в пределах измерения нет. Уже хорошо, возношу хвалу Омниссии за то, что косорукий Ляо не напакостил при шлифовке.

Вырезаю первый имплант, под дыру в станине, долго и мучительно подшлифовывая, чтобы не давал деформацию, после чего пришабриваю переднюю бабку, выставляя разворот и наклон относительно станины в пределах 3 микрон на вылете 100мм, предел точности определился биением планшайбы шпинделя в новых SKF подшипниках и точностью "скалки".

Такой короткий абзац, который в реальности превратился в 2 месяца ада. Кто знает - тот поймёт.

Начинаю сваривать опорную раму под станину. Швеллер ровный, зажимается, и затем обваривается в среде аргона, в нужном порядке.

Аргон здесь нужен исключительно для лучшего контроля тепловложения и максимального избегания сварочных деформаций. Сваривается всё вразбежку, зеркально. Ввариваю внутренние связи, раскосины, замыкаю профиль, заливаю безусадочным бетоном.

Через месяц наступает время надгробной плиты. Гранит на отпечаток поверочной плиты оказался достаточно плоским. Да, я знаю что это "хвост машет собакой", при такой поверке, но нужна база для выставления направляющих для УШМ. База, по которой будет обдираться опорная плита, на которую, в свою очередь, встанут опорные пятки станины.

Техпроцесс напоминал видеоролики, на которых тем же методом пакистанцы головки блока цилиндров шлифуют. Идиотизм, но работает.

Зачем заморочка с рамой? Можно было купить гранитный бордюр, и на нём всё смонтировать. Но хотелось обойтись минимумом затрат, к этому моменту станок, с учётом инструмента, уже обошёлся в 350 евро, а при наличии трёх детей, всегда есть куда потратиться, выбросить же ещё сотню на кусок камня не было желания. Да и с металлом работать приятнее.

На отшлифованную опору устанавливаю поддон, проделываю сквозные отверстия для крепления и слива смазочно-охлаждающей жидкости.

Изготавливаю экзоскелет станины и проставочные плиты, которые обеспечат подъём станины на 40мм в районе опорных пяток, что даёт 9 сантиметров свободного пространства под станком для стружки. Всё пришабривается. Внутренний объём герметизируется и заливается бетоном. три опорные шпильки м16 затягиваются по индикатору, без деформации.

Минус ещё один месяц жизни.

Станина усаживается на своё место. Нижняя опорная плита имеет канавки для стока СОЖ. остаток стекает со станины по направляющим в поддон.

В дренажные отверстия вклеиваются пневматические штуцеры, шланги выводятся в бак из 304 нержавейки, в котором установлен фильтр и насос для второго режима подачи через резец. основная система СОЖ работает от внутреннего компрессора.

На кой ляд сдался токарному станку самопальный компрессор - об этом в третьей части, спасибо.

UPD:

Оглавление:

Часть 1, покупка: Дендрофекальное, или доделка китайского токарного, Часть 1

...Вы находитесь здесь...

Часть 3, электроника: Доделка китайского токарного, Часть 3

Часть 4, механика: Доделка китайского токарного, Часть 4

Часть 5, финишная прямая: Доделка китайского токарного, Часть 5, Финал

Часть 6, постскриптум: Доделка китайского токарного, Часть 6, Итоги двухлетних мытарств

Сухари для Schaublin 102

Буэнос диас, уважаемые. Я вам опять железок принёс.

Есть в РФ немаленькая контора, которая занимается изготовлением электроники всякой. Ну и, само собой, время от времени им нужна технологическая оснастка. В целом, мне кажется, довольно разумно, производя массово какую-то одну продукцию, не заморачиваться серьёзным инструментальным производством, а передавать эти задачи на аутсорс. Ну просто для того, чтобы сделать эти конкретно железочки нужен целый отдельный цех оборудования и несколько человек, которые на нём работают. Ну или один, но типа меня :)

С одной стороны - оно "бесплатно" тогда. А с другой, если посмотреть, даже если сторонняя организация возьмёт в 4 раза больше, чем я зарядил за эту работу - всё равно это получится гораздо дешевле, чем нанимать на постоянку человек пять мужиков в инструменталку и обеспечивать их всем необхзодимым. Впрочем, довольно лирики. Вот такие штучки получились:

Если присмотреться повнимательнее, эти кулачки являются частями одного тела вращения. Таким образом прихоим к тому, что надо бы сперва выполнить токарную заготовку. Для этого включаем счётчик используемого оборудования. 1. Ленточная пила, чтобы отчекрыжить заготовку от стального бревна 40Х. Ну и потом, оно идёт на универсальный токарник для приведения в черновые размеры. Во. Это уже станок номер 2. В данном слукчае - 16к20пф1-м.

Ободрано, отрезано. Побежали на ЧПУ-токарник. Это уже станок №3. Но тут случилось страшное. Длины вращающегося центра не хватает. Да как так то хоть. Ну ладно. По-бырику разобрал один из старых центров, нарисовал серёдку, поставил на ЧПУ.

Железка временная, можно сказать даже одноразовая, поэтому морочиться с закалкой и круглым шлифованием не стал. И таааак сойдёт. И сошло.

Вооо. Теперь писюн норм. Как у коня. :) Окай. Раз побочный квест пройден, давайте обратно на сюжетную линию и точить заготовку.

Хоба такое. За две установки. Наточено. Теперь надо эту рюмку расхерачить на куски. В этом нам помождет станок №4 - электроэрозионный проволочновырезной.

Весёлые искорки жрут митолл, а я тем временем наваливаю на освободившемся токарнике заготовки для зубчатых колёс в того же заказчика. Какой-то хитрый пластик. Твёрдый, диэлектрический и ваще годнота. Кусочек в 100х35мм обошелся в 4к примерно. А заготовочки закидываю в зубофрезер. В сюжетной линии он не участвует, потому считать его мы не будем.

А нитка тем временем выпилила уже 3\6 заготовочек, обнажив внутреннюю структуру. Красивое.

Окай. Выпиленные железочки размечаются на штангенрейсмасе об разметочную плиту и отправляются на четвёртый станок - сверлильный. Схематично не указан. Но он был. А потом связываются хитрым образом и переходят на пятую единицу технологического оборудования - печку для проведения термообработки. Закалки и отпуска до требуемой твёрдости.

Ндэ. Фубля какая-то. Так жить нельзя. Поэтому далее заготовки отправляются на пескоструйную обработку. Т.е. уже шестая единица оборудования - пескоструйка (с винтовым компрессором, ресивером и пневмомагистралью... однако будем считать её за одну единицу). Ну... гораздо лучше же:

Ну и финальный босс этой сюжетки (номер семь, выходит) - польский пятитонный плоскошлиф. Я ж хитрый - я резал на эрозии с припуском на шлифовку. Поэтому теперь - погнали, счешем по 0,15мм с каждой стороны. Благо стол метровый и все автоподачи я починил. Насыпал, занулился и на выходе - зеркальце.

Электрохимических обработок дядьки не заказывали, воронения тоже, поэтому каждый сухарь жырно обмазывается маслами и складывается в индивидуальный пакетик. О, а тут уже и зубач навалил шестерёнок.

Этих ребят тоже в пакетик.

Вот и смотрите сами. Вроде простейшие железочки, а понадобилось таки 7 отдельных станков и агрегатов для выполнения. И это ещё измериловку не прибавлял, каковая используется на каждом этапе. Хорошо, когда заказчик понимает это всё и не включает "а чо так дораха? да ты тут просто болгаркой порежь и на точиле обточи."

Такие дела... А если кому вдруг внезапно интересно это всё в режиме онлайн - тому в профиле указана ссыцлка на телегоканал, где есть железо, но нет рекламы, политоты и попрошайничества донатов. Туда и рекомендуется переходить. Там ещё и чатик прикручен без анальной модерации. Тоже хорошо, например.

Ценное изобретение

Газон вспахать удобно, наверное..

Заходите на мой telegram-канал с отборным юмором t.me/konvalyalsya/4658

Лего гриль

Лего | новые идеи в ТГ: https://t.me/+4QnzZAHO3AowNDQy

Лего | новые идеи в Дзен: https://dzen.ru/lego_simply

Деревенские развлечения

Была у меня мечта - небольшой угольный горн. Отец сорок лет назад работал кузнецом, а я у него в кузнице под ногами иногда болтался. В прошлом году начал делать горн, но заболела рука в локте. Потом осенью начался учебный год, работа в две смены, зима. Короче не до того стало. Но шамотные кирпичи были куплены и сегодня я занялся своей мечтой. Знаю что страшно и криво, но работает. Дети (7 и 13 лет, пацаны) забыли про велосипеды и телефоны. Помогали. Младший включал и выключал вентилятор, старший инструменты подавал. В общем попробовали ковать.

Такой вот клинок первый получился. Сейчас придётся изучать из чего и как куют ножи. Сталь - ржавый советский напильник, не стал даже закаливать чтобы не лопнул. Доведу до ума, пусть лежит. Как напоминание как делать не надо. Финки ЛГБТ (запрещено в России) делать не буду.

А еще у меня есть наковальня.

Хочу нормальные тиски, но они дорогие. Китайские не подходят, хрупкие и тоже дорогие. Буду копить.

Начал делать гриндер. Не довел пока что до ума. Подключил через частотник. Есть ещё китайский, для заточки кухонных ножей.

Сейчас у него есть площадка для обтачиваемых изделий, при имная пластина, регулировочные болты. Осталось покрасить. Вот такие за городом развлечения...