Мужская кухня. Рассольник "Ленинградский"

Рассольник это вкусно и красиво!

Делаю!

Ингредиенты:

Говядина на кости - 500 гр, Картофель - 2-3 шт. Перловка - 0,5 стакана Морковь - 1 шт. Коренья для бульона - 2-3 ложки. Лук репчатый - 1 шт. Сельдерей - 2 черешка, Огурцы соленые - 200 г, Огуречный рассол 200 гр, Масло - 20 г, Сметана - по вкусу, Зелень по вкусу, Душистый перец 3-4 горошины, Лавровый лист 2 шт, Томатная паста 2 ложки, Соль - 1 ст. ложка (по вкусу)

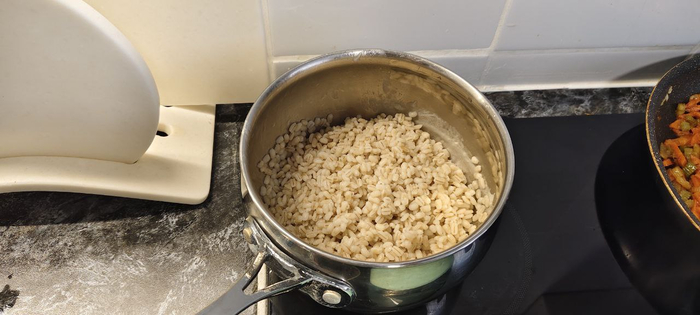

Промываю перловку в рисомойке

Ставлю отвариваться мясо и перловку в подсоленной воде. Мясо варю час, перловку 30 минут

Шумовкой снимаю с мяса пену

Как только пена перестала выходить добавляю коренья и специи

Обжариваю на растительном масле овощи. Лук, морковь и сельдерей

Нарезаю кубиком картофель

К обжаренным овощам добавляю томатную пасту и тушу 5-7 минут на минимальной температуре

С перловки сливаю воду и промываю

Мясо вылавливаю и отправляю на балкон остужаться. Бульон фильтрую. Кастрюлю ополаскиваю и вливаю бульон обратно.

В бульон отправляю поджарку, перловку и картофель. Нарезаю мясо остывшее мелкими кусочками и тоже отправляю в суп. Варю до готовности картофеля.

Как только картофель почти готов, всыпаю нарезанные огурцы и вливаю рассол. Довожу до кипения и выключаю.

Разливаю по тарелкам. Добавляю сметану и зелень.

Это вкусно!

Всем приятного аппетита!

Почему гречневая каша по утрам - не просто традиция, а научно обоснованная привычка: состав, польза и мифы

Гречневая каша по утрам - кладезь витаминов, минералов и растительного белка. Узнайте, чем полезна гречка на самом деле, какие мифы о ней давно опровергнуты наукой и почему этот завтрак стоит ввести в рацион даже тем, кто считает себя "не любителем круп"

Введение

Гречневая каша - один из самых узнаваемых символов русской кухни, но её ценность выходит далеко за рамки культурной традиции. Этот продукт, несмотря на название, не имеет ничего общего с пшеницей и другими злаками: гречиха относится к псевдозлакам, что делает её идеальным выбором для людей, стремящихся к разнообразию в питании без глютена. Однако за простотой приготовления и доступностью скрывается мощный питательный потенциал, который современная наука подтверждает всё новыми исследованиями. В то же время вокруг гречки ходит множество мифов - от "гречка выводит всё вредное" до "гречка - это только для диет". В этой статье мы подробно разберём, что действительно содержит гречневая крупа, как она влияет на организм при утреннем употреблении, и отделим факты от расхожих заблуждений.

Что такое гречневая крупа: состав, который удивляет

Гречневая крупа - это не просто источник углеводов, как ошибочно полагают многие. Это полноценный пищевой продукт с богатым микронутриентным профилем. В 100 граммах сырой гречки содержится около 12-14 граммов белка, что делает её одной из лучших растительных альтернатив животному белку. При этом аминокислотный состав гречки включает лизин и метионин - незаменимые аминокислоты, которые редко встречаются в других растительных источниках в таком сочетании.

Жиров в гречке немного - всего 3-3,5 грамма на 100 граммов, но среди них есть олеиновая и линолевая кислоты, относящиеся к полезным моно - и полиненасыщенным жирам. Эти жирные кислоты поддерживают здоровье сердечно-сосудистой системы и участвуют в регуляции воспалительных процессов.

Углеводы в гречке представлены преимущественно сложными формами - крахмалом и клетчаткой. Клетчатки здесь особенно много: до 10 -11 граммов на 100 граммов сухой крупы. Это почти половина суточной нормы взрослого человека. Такое количество пищевых волокон способствует нормализации работы кишечника, поддерживает здоровую микрофлору и помогает контролировать уровень сахара в крови.

Из витаминов особенно выделяются витамины группы B: B1 (тиамин), B2 (рибофлавин), B6 (пиридоксин) и B9 (фолиевая кислота). Они участвуют в энергетическом обмене, работе нервной системы и синтезе ДНК. Также в гречке присутствует витамин E - мощный антиоксидант, защищающий клеточные мембраны от окислительного стресса.

Среди минералов лидируют магний, железо, цинк, марганец и медь. Особенно важно отметить высокое содержание магния - около 200 мг на 100 граммов. Этот элемент регулирует работу сердца, мышц и нервной системы, а его дефицит часто связан с повышенной утомляемостью и тревожностью. Железо в гречке находится в форме негемового, но благодаря наличию витамина C в сопутствующих продуктах (например, в ягодах или цитрусовых) его усвоение значительно улучшается.

Почему именно утром: польза гречневой каши на завтрак

Завтрак - не просто приём пищи, а сигнал организму о начале активной фазы суток. Гречневая каша, приготовленная на воде или с небольшим количеством молока, идеально подходит для этого момента по нескольким причинам.

Во-первых, сложные углеводы гречки обеспечивают постепенное высвобождение глюкозы в кровь. Это значит, что уровень энергии остаётся стабильным в течение нескольких часов, без резких скачков и последующих "провалов", характерных для простых сахаров. Такой завтрак снижает риск переедания в обед и помогает сохранять концентрацию внимания.

Во-вторых, высокое содержание клетчатки запускает перистальтику кишечника уже с утра. Это особенно важно для людей, страдающих от запоров или дисбактериоза. Регулярное употребление гречки способствует формированию здоровой микробиоты, поскольку клетчатка служит пищей для полезных бактерий.

В-третьих, утренняя порция гречки - это профилактика дефицита магния и витаминов группы B, которые особенно востребованы в условиях стресса, умственной нагрузки и недостатка сна. Многие люди, живущие в мегаполисах, испытывают хронический дефицит этих веществ, даже не подозревая об этом. Симптомы - раздражительность, бессонница, судороги в икроножных мышцах - могут быть связаны именно с этим.

Наконец, гречка - отличный выбор для тех, кто следит за весом. Несмотря на калорийность (около 310 ккал на 100 г сухой крупы), готовая каша получается объёмной и сытной. Благодаря белку и клетчатке чувство насыщения сохраняется надолго, а инсулиновый ответ остаётся умеренным, что предотвращает накопление жира.

Мифы о гречневой каше: что правда, а что вымысел

Миф 1: "Гречка - это диетический продукт, поэтому её можно есть в неограниченных количествах"

Это опасное заблуждение. Хотя гречка и полезна, она остаётся калорийным продуктом. Чрезмерное потребление любой крупы, даже самой "здоровой", может привести к избытку калорий и, как следствие, к набору веса. Кроме того, большое количество клетчатки при чувствительном ЖКТ вызывает вздутие и дискомфорт. Оптимальная порция на завтрак - 50 -70 граммов сухой крупы (готовая каша - около 150-200 г).

Миф 2: "Гречка выводит токсины"

Термин "токсины" в этом контексте - маркетинговые клише, не имеющие научного основания. Организм человека обладает собственной эффективной системой детоксикации: печень, почки, лёгкие и кожа справляются с выведением продуктов метаболизма без помощи "очищающих" диет. Гречка поддерживает эту систему за счёт клетчатки и антиоксидантов, но не "выводит" ничего сверх обычного.

Миф 3: "Гречка - единственный источник растительного белка"

Хотя белок в гречке действительно качественный, он не единственный. Чечевица, нут, киноа, соя, семена чиа и другие растительные продукты также содержат полноценный белок. Гречка - отличный компонент разнообразного рациона, но не панацея.

Миф 4: "Гречка всегда безопасна для людей с аллергией на глютен"

Гречиха сама по себе не содержит глютен, но при промышленной переработке возможна перекрёстная контаминация, особенно если крупа производится на том же оборудовании, что и пшеница. Людям с целиакией следует выбирать гречку с маркировкой "без глютена".

Миф 5: "Чем дольше варить гречку, тем она полезнее"

Наоборот: длительная термическая обработка разрушает часть витаминов, особенно витамины группы B. Лучше готовить кашу на пару или методом запаривания (залить кипятком и настоять под крышкой 20-30 минут). Так сохраняется максимум питательных веществ.

Как правильно готовить гречку, чтобы сохранить пользу

Для максимальной пользы рекомендуется использовать минимальную термическую обработку. Запаривание - самый щадящий способ: промойте крупу, залейте кипятком в соотношении 1:2, укутайте и оставьте на 30-40 минут. Так каша остаётся рассыпчатой, а витамины - нетронутыми.

Если вы предпочитаете варёную кашу, варите её на медленном огне не более 15 минут после закипания, затем дайте настояться под крышкой. Избегайте добавления большого количества масла, сахара или соли - они сводят на нет многие преимущества продукта.

Гречку можно сочетать с овощами, зеленью, яйцами, орехами или кисломолочными продуктами. Например, утренняя порция гречки с тёртой морковью, тыквенными семечками и ложкой натурального йогурта - это сбалансированный завтрак, богатый белком, клетчаткой, витаминами и полезными жирами.

Заключение

Гречневая каша по утрам - это не просто дань традиции, а осознанный выбор в пользу здоровья. Её уникальный состав, сочетающий растительный белок, сложные углеводы, клетчатку и широкий спектр витаминов и минералов, делает её одним из самых сбалансированных продуктов для начала дня. Научные данные подтверждают: регулярное употребление гречки способствует стабилизации уровня сахара в крови, поддержанию здорового веса, улучшению работы кишечника и профилактике дефицитных состояний. При этом многие мифы, связанные с гречкой, не выдерживают критики - ни "детокс", ни "безлимитное питание" не имеют под собой реальной основы. Главное - готовить её правильно, употреблять в разумных количествах и включать в разнообразный рацион. Тогда гречневая каша станет не просто едой, а настоящим союзником вашего здоровья.

Если вы хотите превратить полезную гречку в настоящий кулинарный шедевр, без скуки, диетических ограничений и однообразия, заходите на канал ВКУСНО ГОЛОДНЫЙ. Там вас ждут проверенные рецепты, лайфхаки по приготовлению круп и сотни идей, как сделать завтрак не только здоровым, но и по-настоящему вкусным. Голодному - вкусно, заботливому - полезно!

Завис в гипермаркете у полки с гречкой. Рядом мужик лет 50 так же медитирует

Поворачивается ко мне и тихо, как на исповеди, говорит:

«Раньше я выбирал, на какой тачке домой укатить, а теперь в какой упаковке крупу. И знаешь, что обдумываю? Не цену даже. А будет ли она хорошо вариться. Не подведет ли. И где-то в глубине души есть осознание, что эта гречка — надежнее половины людей в моей жизни. Она хотя бы предсказуема».

Я киваю. Мы оба берем по пачке. Без слов. Потому что это не просто гречка. Это тихая проверка на взрослость: способен ли ты нести ответственность даже за выбор крупы, чтобы она потом стала хорошим гарниром. Чтобы не было стыдно перед собой за разваренную жижу.

А потом идешь домой, несешь этот пакет, и он почему-то весит больше, чем просто 900 грамм.

Собрался тут внезапный мужской паблик в отделе «Бакалея». Кто что обдумываете в магазине так, что жена/девушка уже пишет: «ТЫ ГДЕ?!»

Банки для круп своими руками

Удобные контейнеры для хранения круп на Али, на Яндекс.Маркет

Реклама: ООО "АЛИБАБА.КОМ (РУ)" ИНН: 7703380158

Своими руками!

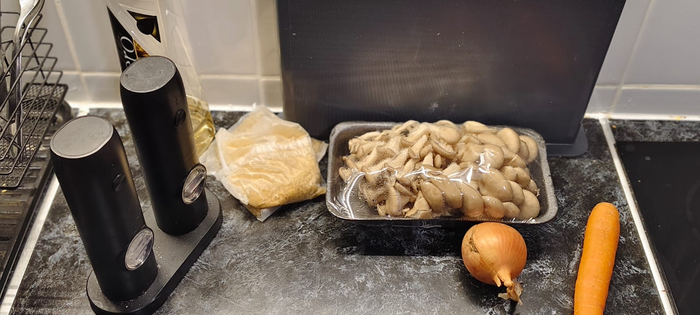

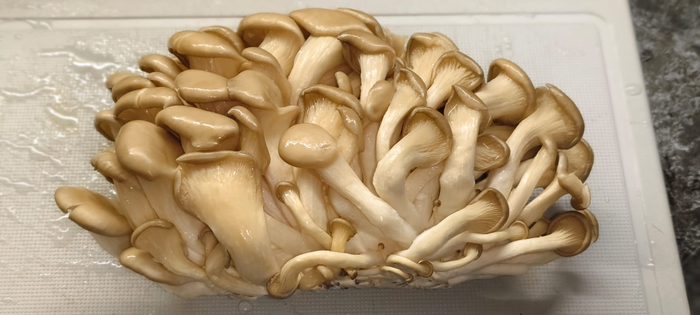

Мужская кухня. Булгур с вешенками

На гарнир к котлеткам сегодня булгур с вешенками. Рецепт котлеток выложу позже. А сейчас булгур!

Делаю!

Ингредиенты:

Всем приятного аппетита!