Бхагавад-гита

У одного святого человека была рукопись. Его спросили, что в ней содержится. Святой открыл рукопись и показал, что на каждой странице было написано Ом Рама, то есть святое имя Господа. Возьмите священную книгу Бхагавад-гита. Чему она учит? Если вы хотите знать это, быстро повторите слово «Гита» раз десять. Ги-та, ги-та, ги-та - наконец, оно начнёт звучать у вас: та-ги, та-ги, а слово таги имеет то же значение, как санскритское слово тьяги, то есть человек, который отрёкся от всего мирского ради Господа. Главная истина, которой учит Бхагавад-гита, заключается в следующем: «О, джива, отказавшись от привязанностей к земным вещам и земным наслаждениям, борись для того, чтобы достигнуть Бога».

Ум человека (всё равно, монаха или мирянина) должен быть свободен от всякой привязанности к миру. Только тогда будет очищено сердце и может быть почувствован Абсолют.

Чайтанья, странствуя пилигримом по Декану (Южная Индия), увидел в одном месте человека, читающего вслух текст из Гиты. На небольшом расстоянии его слушал другой человек, у которого по лицу лились обильные слёзы. Чайтанья спросил его, понимает ли он значение текстов. Бедный человек ответил: «Господин, я не понимаю ни одного слова из того, что читает пандит». «Тогда чего же ты плачешь?» - спросил его Чайтанья. И набожный человек ответил: «Я вижу колесницу Арджуны и благословенного Господа Кришну, говорящего с ним. И это Божественное видение заставляет слёзы литься из моих глаз».

Шри Рамакришна продолжал: Вы можете спросить, почему вигйани предпочитают иметь бхакти (то есть веру и любовь)? Ответ такой: потому, что человеку трудно быть совершенно свободным от чувства «я». В состоянии Нирвикальпа самадхи это чувство может исчезать на время, но потом оно опять приходит; для обыкновенных же смертных почти невозможно удалить из себя это чувство «я», «мой», «мне». Сколько бы раз вы ни обрезали ветви дерева ашваттха, пока корень цел, они будут вырастать заново. Подобным же образом вы можете стараться избавиться от чувства «я», но, пока корень жив, это чувство снова и снова будет возникать в вас. Даже после приобретения Брахма-гйаны освободившаяся от рабства душа насильно возвращается в сферу «ахам», то есть в сферу чувства «я».

Если вы увидите во сне тигра, вы будете дрожать всеми членами, и ваше сердце будет колотиться в груди. Когда вы проснётесь, вы поймёте, что это был простой сон, но, однако, ваше сердце ещё долго будет продолжать трепетать. Подобным же образом чувство «я» остаётся долго после опытного познания Абсолюта.

Таким образом, если чувство «я» есть причина всех человеческих несчастий и если от него нельзя освободиться, то пускай оно остаётся в форме сознания: «Я – слуга Господа».

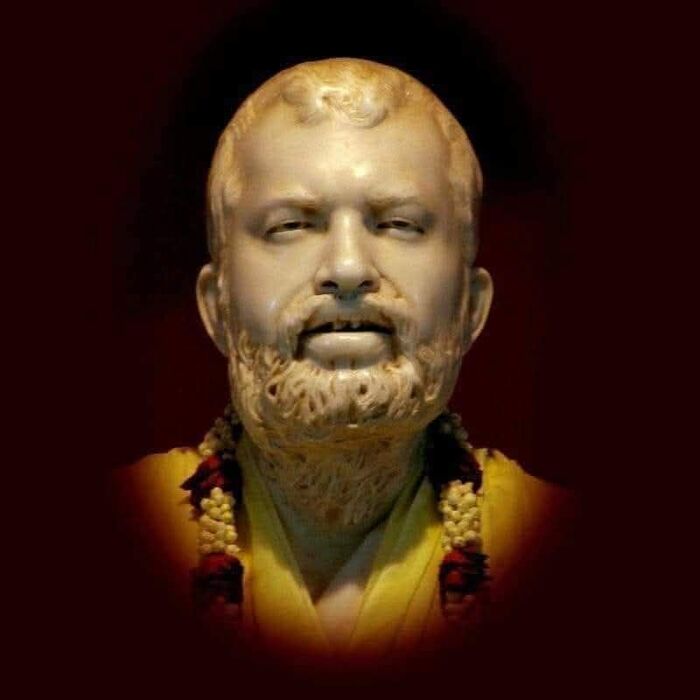

ПРОВОЗВЕСТИЕ РАМАКРИШНЫ

Ответ на пост «Русская смекалка: Фанерные квадрокоптеры камикадзе»2

Фанера ламинирования, водоустойчивая, стоит несколько дороже обычной фанеры. Я делал детали, площадки для крепления оборудования под открытом небом, и за 3-4 года не наблюдал чтобы фанера начала распухать, хотя торцы были открыты и через них постепенно проникала вода. В России порядка 50 заводов по производству фанеры, правда не все производят ламинированную. Деталь более толстая, значит жёсткость не хуже чем у карбона, правда аэродинамика несколько хуже, но это не критично, дрон с зарядом летит не сильно быстро.

"Ко второй половине 2024 года ситуация с производством квадрокоптеров-камикадзе стабилизировалась. В России появились крупные поставщики с большими бюджетами, которые наводнили фронт десятками тысяч ударных дронов. Потребность в «фанерном костыле» отпала."

Я так понял пилить на дешёвой фанере не так выгодно, да и кетайсы с друзьями занесли кому надо. Карбон может по суме факторов лучше фанеры, например конструкция более тонка и аэродинамика на высоких скоростях лучше, когда летишь под сотню, это уже сказывается. Но для одноразовых не самых быстрых дронов, всё же экономически выгодно. Но РОСПИЛ! (с)

И все же фанера используется например в Молния-2.

Потребность в дронах высокая, дронами можно сбивать бабаягу пехотными-дроноводами и за дёшево!

О Боже, Ты Делающий, а не я

Учитель сказал: "И даже к Твоему святому имени я вкуса не имею". Тифозный больной имеет очень мало шансов к выздоровлению, если он теряет всякий вкус к пище; но его состояние не безнадежно, если он радуется пище хотя бы немного. Вот почему следует культивировать вкус к Божественному имени. Подойдет любое имя - Дурга, Кришна или Шива. Тогда, если благодаря воспеванию этого имени преданность Богу возрастает день ото дня, и радость наполняет душу, человеку нечего бояться. Бредовое состояние обязательно исчезнет - милость Бога обязательно снизойдет.

"Как есть у него чувство любви, так есть его рост". Однажды двое друзей шли по улице, когда они увидели людей слушающих чтение Шримад-бхагаватам. "Пойдем, друг, - сказал один другому. - Давай послушаем священную книгу". Так говоря, он пошел и сел. Второй человек заглянул туда и ушел. Он зашел в публичный дом. Но очень скоро он почувствовал отвращение к этому месту. "Как тебе не стыдно! - сказал он себе. - Твой друг слушает священное слово Хари, а посмотри - где ты!" Но тот друг, который слушал Шримад-бхагаватам, также стал чувствовать отвращение. "Какой я дурак! - сказал он. - Я слушаю болтовню этого малого, а мой приятель прекрасно проводит время". Пришло время - и они оба умерли. Посланник Смерти пришел за душой того, кто слушал Шримад-бхагаватам и потащил ее в ад. Посланник Бога пришел за душой того, кто был в доме проституции и повел ее в рай.

Поистине, Господь смотрит в сердце человека и не судит его по тому, что он делает или где он живет. "Кришна принимает сокровенное чувство любви поклонника".

В секте картабхаджа учитель, давая посвящение, говорит ученику: "Теперь все зависит от твоего ума". Согласно этой секте, "тот, кто имеет верный ум, находит верный путь и также достигает верной цели". Именно благодаря способности своего ума Хануман перепрыгнул через море. "Я слуга Рамы; я повторяю святое имя Рамы. Разве есть что-либо невозможное для меня?" - таково было убеждение Ханумана.

Неведение продолжается до тех пор, пока у человека есть эго. Освобождения быть не может, пока эго остается. "О Боже, Ты Делающий, а не я", - вот что является знанием.

Находясь низко, каждый может подняться высоко. Птица чатак вьет свое гнездо в низких местах, но парит высоко в небе. Возделывание почвы невозможно на высокой местности, а в низкой местности вода собирается и делает возможным возделывание.

Каждый должен побеспокоиться войти в общение со святыми людьми. В своем собственном доме человек слышит только мирской разговор - болезнь влечения к земному становится хронической для него. Попугай в клетке сидя на своей жердочке повторяет: "Рама! Рама!" Но отпустите его летать в лесу - и он будет пронзительно кричать в своей прежней манере.

Простое обладание деньгами не делает из человека аристократа. Одной из примет особняка аристократа является та, что все комнаты освещены. Бедняк не может купить много масла и, следовательно, не может иметь так много светильников. Это святилище тела не должно оставаться темным, - каждый должен осветить его лампой Мудрости. Зажигая лампу Знания в обители своего сердца, Зри лико Матери, Воплощения Брахмана.

ПРОВОЗВЕСТИЕ РАМАКРИШНЫ

Глава 9

«СОВЕТ БРАХМОСАМ»

Учить других чрезвычайно трудно

Учитель (Кешабу): "Посмотри. Вот Виджой. Ваша ссора выглядит как бой между Шивой и Рамой. Шива был гуру у Рамы. Хотя они бились друг с другом - все же они вскоре пришли к согласию. Но гримасам духов, последователей Шивы, и тарабарщине обезьян, последователей Рамы, - так и нет конца! (Громкий смех.) Такие ссоры происходят даже между родней. Разве Рама не бился со своими сыновьями Лавой и Кушей? И вы, должно быть, замечали, как мать и дочь, живя вместе и стремясь к одной духовной цели, по вторникам соблюдают раздельно свой религиозный пост, каждая в своих собственных интересах - как будто благополучие матери отлично от благополучия дочери. Но то, что приносит пользу одной - приносит пользу и другой. Таким же образом, ты имеешь религиозную организацию, и Виджой считает, что ему нужно иметь религиозную организацию тоже. (Смех.) Но я думаю, что это все необходимо. Когда Шри Кришна, Само Воплощение Бога, играл с гопи во Вриндаване, на сцене появились и такие нарушительницы спокойствия, как Джатила и Кьютила. Вы можете спросить почему. Ответ тот, что спектакль не имеет развития без смутьянов. (Все рассмеялись.) Без Джатилы и Кьютилы не интересно. (Громкий смех.)

Рамануджа защищал доктрину не-дуализма с ограничениями. Но его гуру был чистым не-дуалистом. Они расходились во мнениях и опровергали доводы друг друга. Это всегда случается. И все же, для учителя ученик - самый родной".

Все наслаждались обществом Учителя и его словами.

Учитель (Кешабу): "Ты не заглядываешь в природу людей перед тем, как делаешь их своими учениками - и поэтому они порывают с тобой.

Все люди выглядят одинаково, конечно, но у них разная природа. Некоторые имеют преобладание саттвы, другие - преобладание раджаса, а третьи - преобладание тамаса. Ты, должно быть, замечал, что пироги под названием пули все выглядят одинаково. Но их содержимое очень различно. Некоторые содержат сгущенное молоко, некоторые - ядро кокосового ореха, а другие - просто вареные бобы калай. (Все рассмеялись.)

Вы знаете мое отношение? Что до меня, - то я ем, пью и живу счастливо. Остальное знает Божественная Мать. В самом деле, есть три слова, которые колют мою плоть: "гуру", "учитель" и "отец".

Существует только один Гуру, - и это Сат-чид-ананда. Только он является Учителем. Мое отношение к Богу - это отношение ребенка к своей матери. Каждый может иметь миллионами человеческих гуру.

Все хотят быть учителями. Но кто хочет быть учеником?

Учить других чрезвычайно трудно. Человек может учить, только если Бог раскрывает ему Себя и дает приказание. Нарада, Шукадэва и подобные им мудрецы получили такое приказание от Бога, и Шанкара тоже получил. Пока вы не имеете приказания от Бога, кто будет слушать вас?

Вы разве не знаете, как легко можно взбудоражить людей Калькутты? Молоко в котелке поднимается и кипит, пока внизу горит огонь. Уберите дрова, и все стихнет. Люди Калькутты любят сенсации. Вы можете видеть их, роющих колодец в одном месте. Они говорят, что им нужна вода. Но если они натыкаются на камень, они бросают это место - они начинают в другом. А там, возможно, они обнаруживают песок - они бросают и второе место тоже. Потом они начинают в третьем. И так это продолжается. Но дело не будет сделано, если человек только воображает, что он получил приказание Бога.

Бог появляется перед человеком и говорит. Только тогда можно получить Его приказание. Как убедительны слова такого учителя! Они могут двигать горы. А обыкновенные лекции? Люди будут прислушиваться к ним несколько дней, а потом забудут. Они никогда не будут поступать по обыкновенным словам.

ПРОВОЗВЕСТИЕ РАМАКРИШНЫ

Глава 5

«УЧИТЕЛЬ И КЕШАБ»

Весна! Выставляется первая рама...

Зумеры, о чем речь идёт? Без гугла сначала. А потом и с гуглом, узнаете интересное.

___________

Весна! Выставляется первая рама —

И в комнату шум ворвался,

И благовест ближнего храма,

И говор народа, и стук колеса.

Мне в душу повеяло жизнью и волей:

Вон — даль голубая видна…

И хочется в поле, в широкое поле,

Где, шествуя, сыплет цветами весна!

Автор: Аполлон Николаевич Майков

Год создания 1854