Я сделяль

Всем здасссьте!) Такая вот поделка у меня случилась)

Заценяйте, пинайте, критикуйте, кароч делайте че хотите!)) Уже сделяль, исправлять ничего не планирую, хай так живет))

Материал: Горный вяз/карагач/ильм

Размер: 800*200мм.

Покрытие: Масло Osmo.

Резался суммарно 7.5часов, черновая + чистовая. Шаг чистовой взял слишком большой(0.2), полосит сильно( Да и вектор атаки надо было делать вдоль или по диагонали, а не поперек.

Замудохался я его конечно шлифовать. Пытался убрать полосатость, но потерпел фиаско. Рельеф Воды вокруг ещё норм вышел, руками сделал за пару-тройку часов. А вот как саму тушку до идеала отшлифовать, так и не придумал, чтобы без потери мелкого рельефа. В итоге руками в самых плохих местах стёр лохматню и дальше уже мучал его нейлоновой щеткой с зерном 320, насаженной на шуру.

PS: Если с тегами намудрил, то и хрен с ними))

Универсальный или кажется

Народ, дайте, наверное, совет, как правильнее поступить: быть узконаправленным специалистом, или универсальным, или одно другому не мешает? Но что то время куда то утекает. Но время куда-то утекает. На что-то его не хватает, или я неорганизован?

Что то из разряда прям хорошо это формулки в эксель, или просто работа в ворд да в презентациях.

На просто хорошем уровне, хорошо умею в «Фотошоп», «Корел».

На троечку в блендер 3д модельки делаю для самостоятельной печати на 3д принтере 🖨️, хочу ещё попробовать начать 🎨раскрашивать.

Когда-то я монтировал видеоролики в Davinci и программировал на VB.

Тут с месяц назад купил швейную машину, давно умел шить ещё в школе учился и посчитал что овладеть шитьём изи можно, и подшил штаны с скрытым швом будто штаны вовнутрь подвергнуты. В будущем надо будет шторы/жалюзи для окон сшить.

Также имеется перфоратор, фрезерный станок, дрель и лобзик, хочу что-то с деревом делать, опыта ещё нет.

На мысль о том что я забыл на текущей работе натолкнули сами коллеги. Я в разных сферах там засветился, но работа текущая не нуждается во всех моих "талантах", равносильно наверное что я работаю типо охранником с экселем и электронными документооборотом.

И образования нет высшего, чтобы куда-то идти, да и опыт, кроме как «охранника», нет.

На рейтинг пофиг, не нытья пост, а узнать Ваше мнение что со мной не так🤔.

За грамотность текста извините.

Мебель-шмебель...

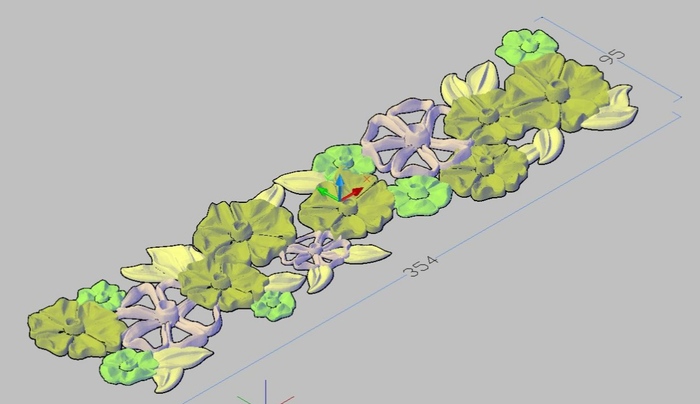

Прилетело задание отлепить одну фигню по фото существующей давно мебели, дабы изготовить столик в дополнение. Фотом снабдили:

Трость с Ктулху

Изготовление трости с необычным навершием, от идеи до передачи заказчику

Привет, с вами Юрий. Это мой первый пост на Пикабу. В свободное время я воплощаю в жизнь разные проекты, собираю чпу станки, создаю уникальные изделия. Вдохновляюсь совершенно разными вещами, о которых планирую здесь рассказывать.

Иногда приходят уникальные индивидуальные заказы, например как этот. Под новый год изготовил дубовую трость, вес ~ 500 грамм, покрытие древка морёный дуб + лак, навешие - лак. Металлический шип, резинка - заглушка подходит стандартная, диаметром 20 мм.

Сначала был поиск модели в интернете, после согласования с заказчиком, нужно было её доработать.

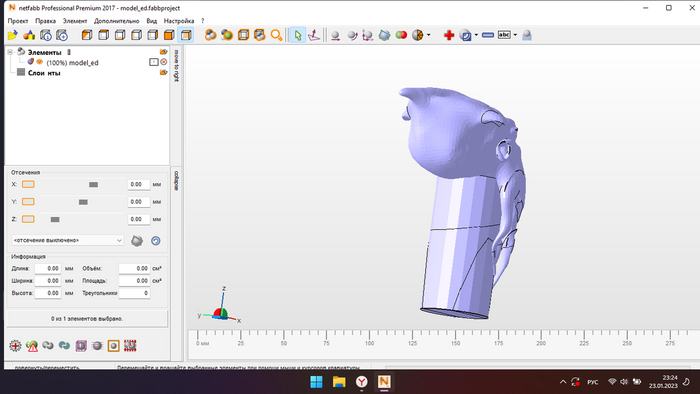

Исходная модель

Доработке подверглись все щупальца, необходимо было "прижать" их к древку будущей трости.

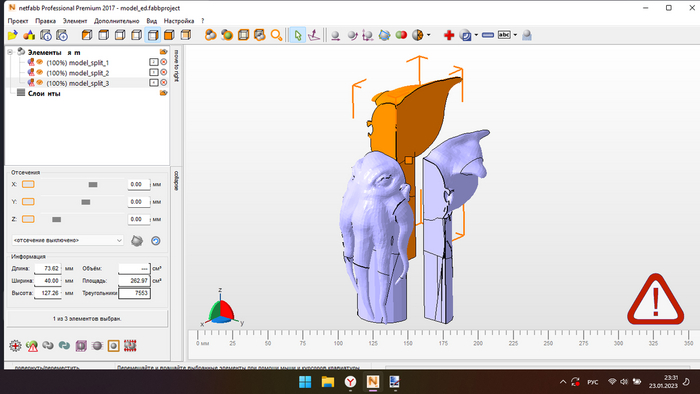

Манипуляции с моделью производилась в программе Autodesk Netfabb, там же разрезалась на три части для 2d фрезеровки. Есть конечно и четвёртая ось, для 3d фрезеровки, но длины имеющегося инструмента не хватило, поэтому пришлось идти на ухищрения в виде фрезеровки частями.

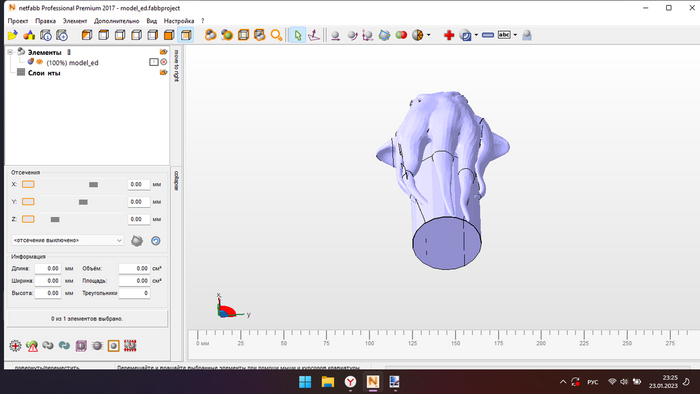

Отредактированная модель

К модели было добавлено основание, на чём сидит Ктулху, оно же послужило местом сращивания навершия и древка. По основанию подрезаны и подогнуты щупальца, иначе они бы легко отломились при использовании трости по назначению.

Рассечение модели, прошу сильно не пинать, только осваиваю))

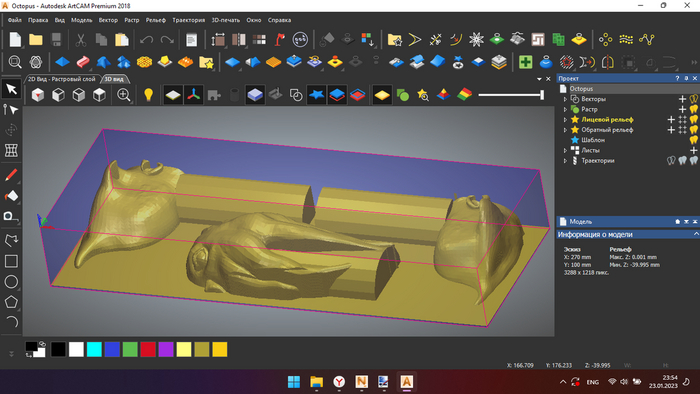

Создание управляющей программы для фрезеровки не сильно отличается от создания программы для лазера, открываем уже известный ArtCam. (Видео создания управляющей программы для модели попроще https://dzen.ru/video/watch/63ab4ffb8b54ac44a00c3e98)

Укладываем модельки в размер заготовки.

Рассечённая модель в ArtCam

Один из плюсов расположения моделек именно так относительно друга в том, что они при склейке будут иметь разные направления волокон (все вдоль длинной стороны).

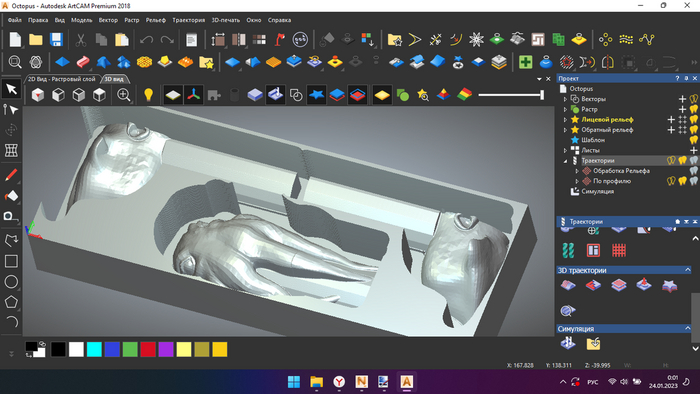

Симуляция траектории

После проведения симуляции траектории убеждаемся, что всё хорошо, копируем на флешку программу и идем к станку...

Картинка из интернета

Получаем заготовки, клеим, шлифуем и далее по списку, фото в процессе не делалось, поскольку замысла писать статью не было.

Металлический шип и оковка сделаны аналогично этой моей работе (нужно научиться фотографировать изделия до выдачи заказчику =D )

Трость с орлом, латунная оковка (лого нашего творческого коллектива)

Отличие в материале, трость с орлом окована латунью, а с Ктулху - сталью.

Древко клеено вдоль из трёх брусочков с разными направлениями волокон дерева, сделано это для повышения прочности трости, а также исключает вероятность, что со временем древко "уведет"; выведено на конус на обычном самодельном токарном станке по дереву.

Затем склейка, шлифовка, подгонка и конечная покраска в несколько слоёв с просушкой между слоями.

После нескольких часов кропотливой работы получаем результат:

Фото заказчика, итоговый результат

Ферма из палок за две недели ;-)

Назрела необходимость быстро, дешево и так чтобы глаза не кровоточили при взгляде на содеянное, построить рабочее пространство для примерно сотни 3Д принтеров с возможностью расширения в дальнейшем.

В наличии имеется некоторое количество доски, бруса, крепежные элементы, много саморезов, фанера и пара условно прямых рук.

Сначала занесем в помещение немножечко нестроганой доски 6000*100*50.

Выставляем размеры с помощью лазера и крепим на стены. Первый пояс снизу под первый уровень полок, второй пояс соответственно под второй уровень и третий пояс для установки стоек переднего края и установки центрального острова полок. И возможного расширения третьего уровня полок.

Ставим доски на третьем уровне.

Ставим недостающие доски по боковинам полок на первом и втором уровнях.

Выставляем для полок внешний несущий пояс. Пока на временных стойках.

Аналогично с другой стороны.

Выставив внешние пояса, кидаем с них доску друг на друга для выставления центрального острова полок. Лазер уехал просто). С помощью уровня, и немножечко подкладок под стойки выставляем это более-менее ровно, ибо уровень пола в помещении плавает. Немного, миллиметров на двадцать туда-сюда.

Пришел специально вызванный сотрудник специальной службы для персональной консультации и сказал .......!?!!! В связи с этим в ход пошла огнебиозащита. Пока первый слой. Перемычки встали в ходе процесса. Ставятся несущие стойки из бруса окончательно на свои места. На боковых полках пошла примерка фанеры. Напиленные в размер, не встали не в одном месте. Ибо выставленная по лазерному уровню горизонталь была около идеальна, а вот прямоту стен никто (я) не проверил. Стена, как оказалось, гуляла как девка из ПТУ. Или МГУ. Гуляла она на 18 мм по правой стене и на 15 по правой. Несущая такая стена)

Подпиленная фанера выставляется на свои места, добавляются недостающие перемычки, всё обрабатывается огнебиозащитой.

Пошла фанера на центральный остров.

Время разводки. В секции стоит шесть машин, соответственно розеточная колодка шесть мест на каждую секцию со своей линией и заводом линии на свой автомат в щите.

Центральный остров запитывается по той же технологии. Только сверху.

Перемычек, как видите, добавилось и снизу и сверху. Тут, кстати, чётко прорисован третий ярус. Легко добавить над вторым.

Электрика. Скучно. Каждая секция из шести машин сидит на своем автомате, потом общий, счётчик и ушло на щит ввода в помещение. Провод - ВВГнг LS 2*2.2.5. Наполнение - Шнайдер, ТДМ, ИЕК.

Ну, и, ради кого это все затевалось. Сейчас их больше)

Подводя итоги - дрова 14600, саморезы и уголок 5200, электрика на 99% с прошлого объекта, то есть условно бесплатно. Работа бесценна, ибо своя и для себя.

Моделирование и создание логотипа к игре "Aion"

Создание логотипа на самодельном ЧПУ фрезере.......вот результат:

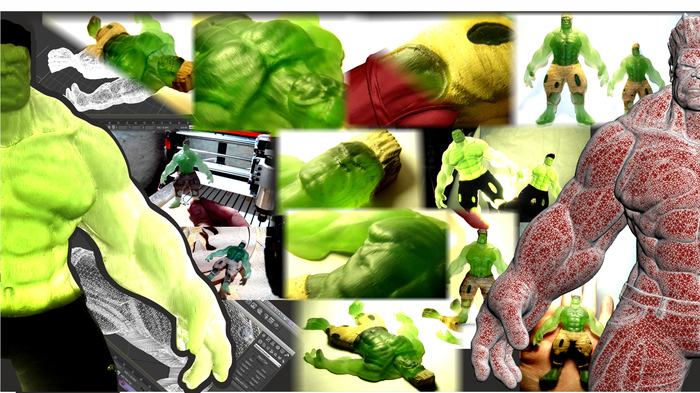

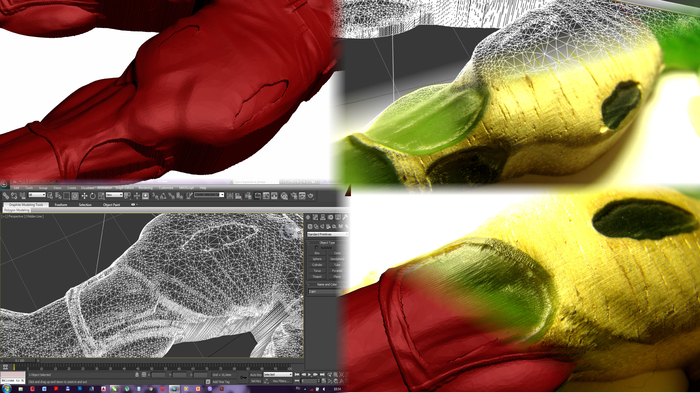

Халк! фрезеровка

Фрезеровка "Халка" на самодельном ЧПУ фрезере. Модель из сети, редакция в 3D max. получился вот такой вот Халк)):