Дорогие друзья, предание гласит, что российская промышленность пролежала на печи 33 года

проснулась, осмотрелась по сторонам, зевнула и снова легла. Суббота.

Группа «Интер РАО» начала строительство двух энергоблоков общей установленной мощностью 460 МВт на Харанорской ГРЭС в Забайкальском крае. Компания инвестирует в проект порядка 172 млрд рублей. При строительстве будет использовано оборудование российского производства: паровые турбины – АО «Уральский турбинный завод», генераторы – НПО «ЭЛСИБ», паровые котлы – ООО «Интер РАО – Инжиниринг».

На Ставрополье запустили новое производство азотно-калийных удобрений. Установка для производства нового водорастворимого удобрения построена по современным технологиям и способна производить в год до 70 тыс. т продукции высшего сорта. Объем инвестиций превысил 8 млрд рублей.

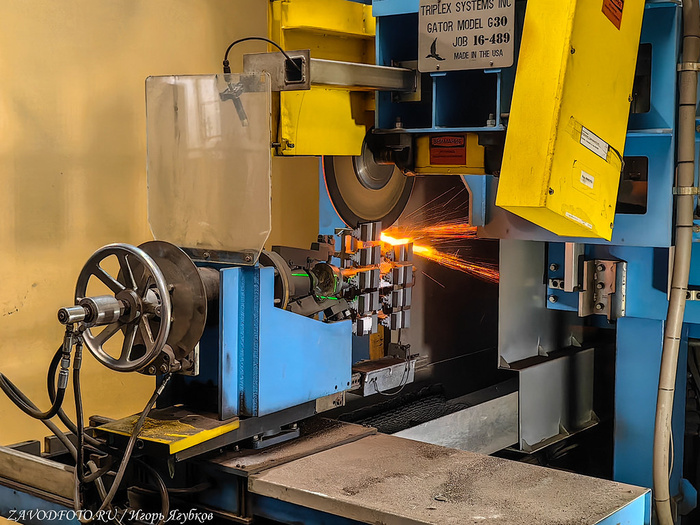

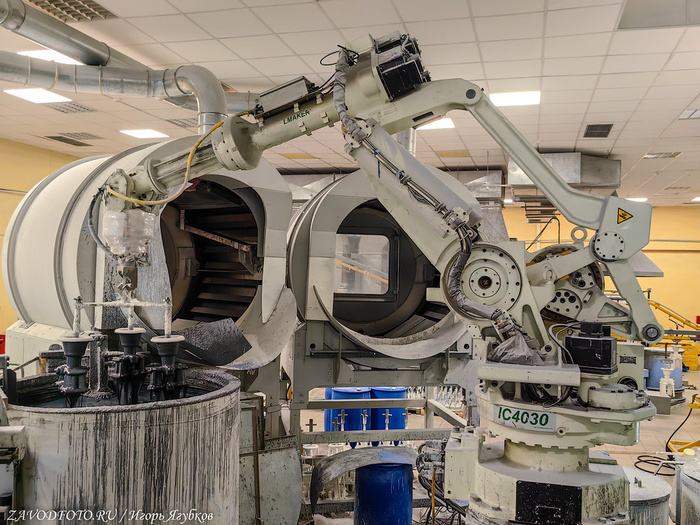

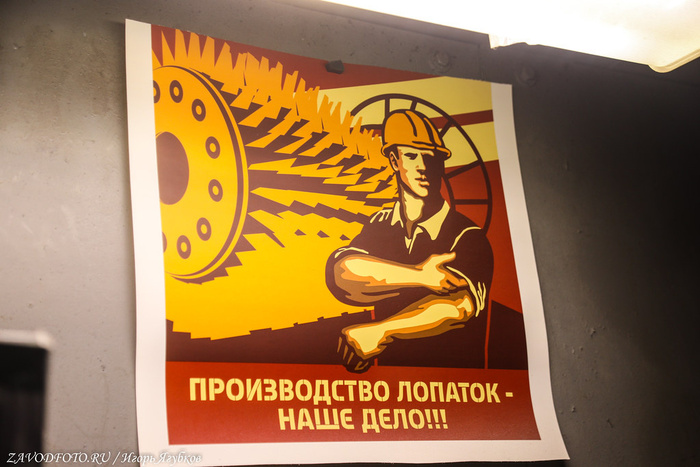

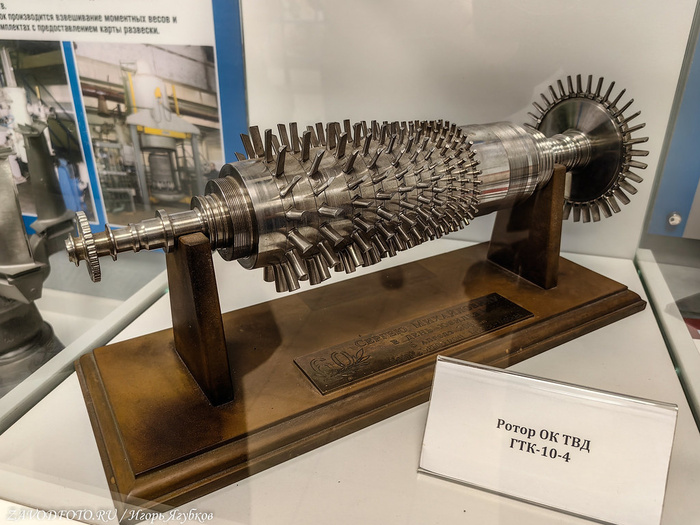

Под Тулой открыли крупнейшее в России производство лопаток газовых турбин. Новое производство рассчитано на более 30 тыс. отливок в год. Турбинные лопатки применяются в авиационных двигателях, стационарных электростанциях, приводе насосов и компрессоров. Лопатки функционируют в условиях высоких температур и резких механических нагрузок, поэтому эти детали нужно часто менять.

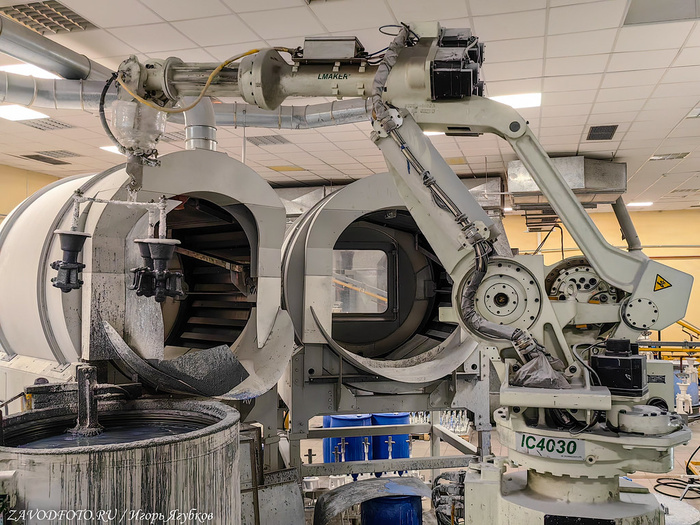

ЕВРАЗ ЗСМК завершил строительство современного комплекса разливочных машин в доменном цехе и приступил к пусконаладочным работам. Совокупная мощность двух агрегатов составляет 800 тыс. тонн в год — это в полтора раза выше производительности прежнего комплекса. Объем инвестиций в проект превысил 3 млрд рублей.

В Новой Москве открыли крупнейший в мире роботизированный завод крупномодульного домостроения. Общая площадь производственного комплекса составляет свыше 161 тыс. кв. м. Максимальная площадь изготавливаемых модулей достигает 100 кв. м, что позволяет строить из них здания с просторными трех- четырехкомнатными квартирами.

Первый опытный образец самолета Як-130М готов к наземным испытаниям. Интеграция новых бортовых систем позволит эксплуатировать Як-130М в учебных и боевых целях круглосуточно и в сложных метеоусловиях. Так, на самолет установили бортовую радиолокационную станцию БРЛС-130Р, оптико-лазерную теплотелевизионную систему СОЛТ-130К, бортовой комплекс обороны «Президент-С130» и комплекс средств связи КСС-130.

«Чебоксарский агрегатный завод» нарастил мощности по выпуску комплектующих для ходовых систем (https://vk.cc/cQf1Qi) в 2,2 раза – до 9 тыс. единиц в год. Они используются в отечественных и зарубежных гусеничных бульдозерах, экскаваторах и трубоукладчиках. Инвестиции в развитие предприятия превысили 1,1 млрд рублей.

Компания «Полаир-Недвижимость» запустила в Рязани первую очередь завода по выпуску теплового оборудования для предприятий общественного питания и сетевой розницы. Компания наладила выпуск индукционных и электрических плит, макароноварок, фритюрниц, грилей, жарочных поверхностей, а также оборудования для раздаточных линий и салат-баров, например, прилавков для подогрева тарелок. Они изготавливаются преимущественно из отечественных комплектующих и материалов, а уровень локализации превышает 80%.

Состоялась презентация нового туристического автобуса КАМАЗ-52229 , работающего на компримированном природном газе. Автобус относится к новейшему поколению А5. Количество мест для сидения – 47. Для комфорта и удобства пассажиров в салоне расположены индивидуальные сервисные блоки, сидения – мягкие с датчиками ремня безопасности, USB-зарядками, подлокотниками и откидными столиками, со сдвигом в проход и регулировкой спинок по наклону.

Ростех начал серийное производство первого российского МРТ-совместимого электрокардиостимулятора Apollo MRI. Устройство предназначено для пациентов с тяжелыми формами аритмии. Apollo MRI имплантируется под кожу и постоянно отслеживает частоту и регулярность сердечного ритма. Благодаря тому, что устройство может накапливать данные о работе сердца, врач получает объективную картину состояния пациента и может корректировать лечение.

Интересно, наша промышленность ещё гарантийный случай или всё – пора нести в соседский гараж?

#поравалить #всепропало