Самая горячая «Череповчанка». Как выглядит сердце доменной печи

Сегодня хочу познакомить вас с самой горячей череповчанкой в Вологодской области (а может и во всей стране). Прежде чем показать ее фотографии, немножечко опишу, дабы вы могли сами ее себе вообразить, а потом уже сравнить с результатом.

Она очень высокая (около 80 метров в верхней точке), с отличной фигурой (площадь центрального узла 71000 квадратных метров), из многодетной семьи (еще есть две сестры — Северянка и Вологжанка), обожает современные технологии (один только 3D-профилемер в куполе чего стоит, а уж датчиков везде — огромное множество), очень мощная (3000000 тонн чугуна в год для нее не предел). Разве не красавица?

А теперь пришла пора познакомиться с ней поближе. И для этого нам придется прямо сейчас направиться во второй по численности город в Вологодских землях — Череповец. И пока я буду лететь туда на самолете (в регионе аж целых три аэропорта), вы успеете заварить себе кофейку и даже вкусняшку какую приготовить...

Наступила пора познакомить вас с этой красавицей. Заезжаем на территорию Череповецкого металлургического комбината, где нас ждет наша «Череповчанка».

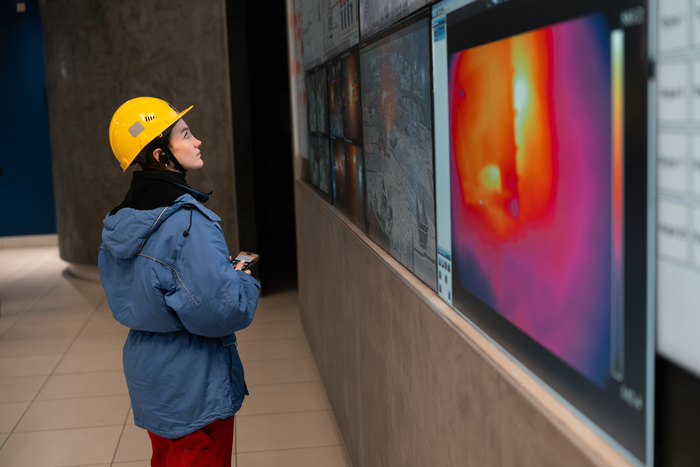

На фото если что не она, а Алёна — журналист из электронного издания, которая тоже приехала посмотреть на огненную красавицу из Череповца.

А вот и наша героиня: Доменная печь №3, получившая имя «Череповчанка». И она реально очень-очень горяча, даже чугун в ней разогрет до полуторы тысячи градусов)

В последние годы очень модно говорить, что фабрики и заводы у нас не работают, и что кроме березового сока и лаптей ничего у нас в России не производят. Очень хочется смеяться с таких высказываний, особенно когда приезжаешь на огромное производство.

Для примера: население Череповца 300 тысяч человек. А сколько из них трудится на предприятиях только «Северстали»? Более 23 тысяч человек. И в городе есть еще крупные производства (кстати, гвозди в Череповце тоже делают, хоть многие одно время утверждали, что у нас и гвоздей своих нет, но это совсем другая история)

А еще крайне интересно смотреть на людей труда, работающих в несколько смен в разных отраслях промышленности, ведь по мнение отдельных диванных критиков их нет, а они же в свою очередь спокойно каждодневно трудятся, и даже не знают, что некоторые особо одаренные даже не знают про них (или закрывают глаза и не хотят видеть действительность)

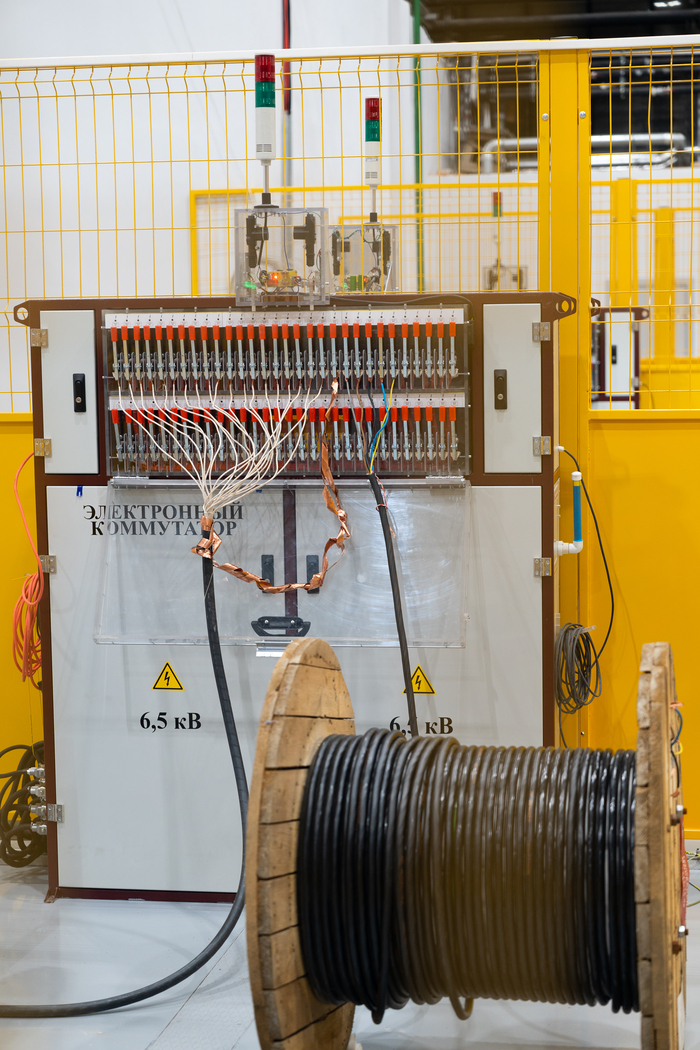

Вернемся к нашей «Череповчанке». Зайдем в ее сердце — Центральный Пульт Управления.

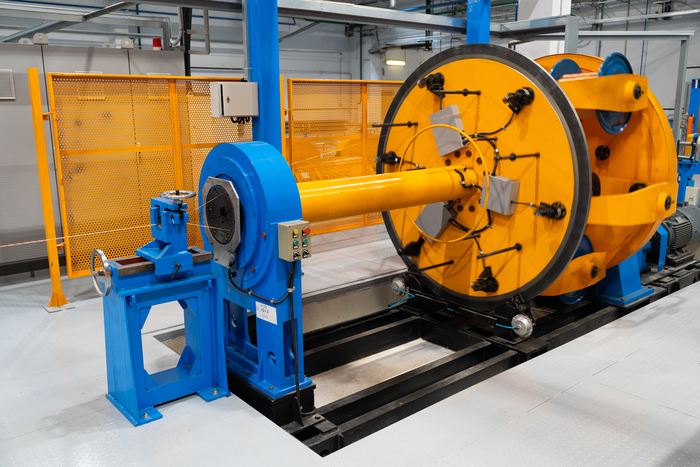

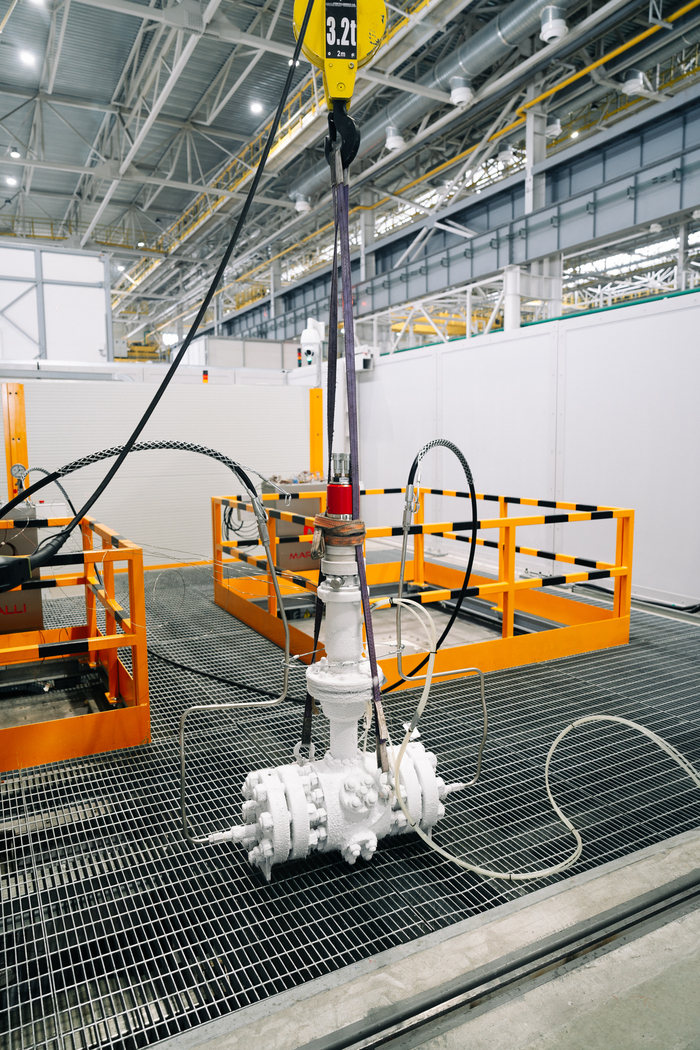

Возводить «Череповчанку» стали в 2018 году, а в 2020 уже задули (таким термином обозначается старт подачи воздушного дутья в доменную печь).

На ее строительство потратили 34 млрд. рублей. Для понимания насколько это серьезная сумма инвестиций — годовой бюджет Вологодской области на 2023 год — 111,636 млрд. рублей.

Как я уже говорил в самом начале — на разных узлах печи установлены датчики, вся информация от них сразу поступает на десятки экранов Центрального пульта.

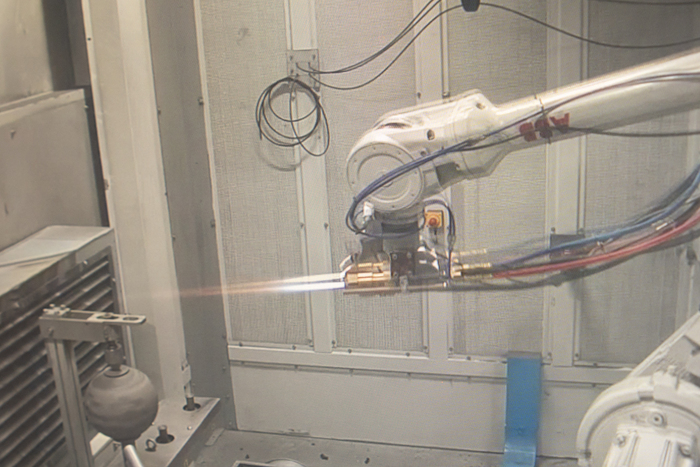

Все максимально автоматизировано, на многих этапах работает техника, и если несколько десятилетий назад на таких же по размерам доменных печах трудились до 8 сотен человек, то теперь их нужно лишь 200 с небольшим.

Смена газовщиков (а именно так называются сидящие у экранов специалисты) — 12 часов.

Работа безусловно сложная. Лично мне кажется, что не каждый человек смог бы ее выполнять, поскольку тут необходимо множество качеств и не только внимательность, реакция и усидчивость.

Комната отдыха находится рядом с их рабочим кабинетом и выглядит просто волшебно.

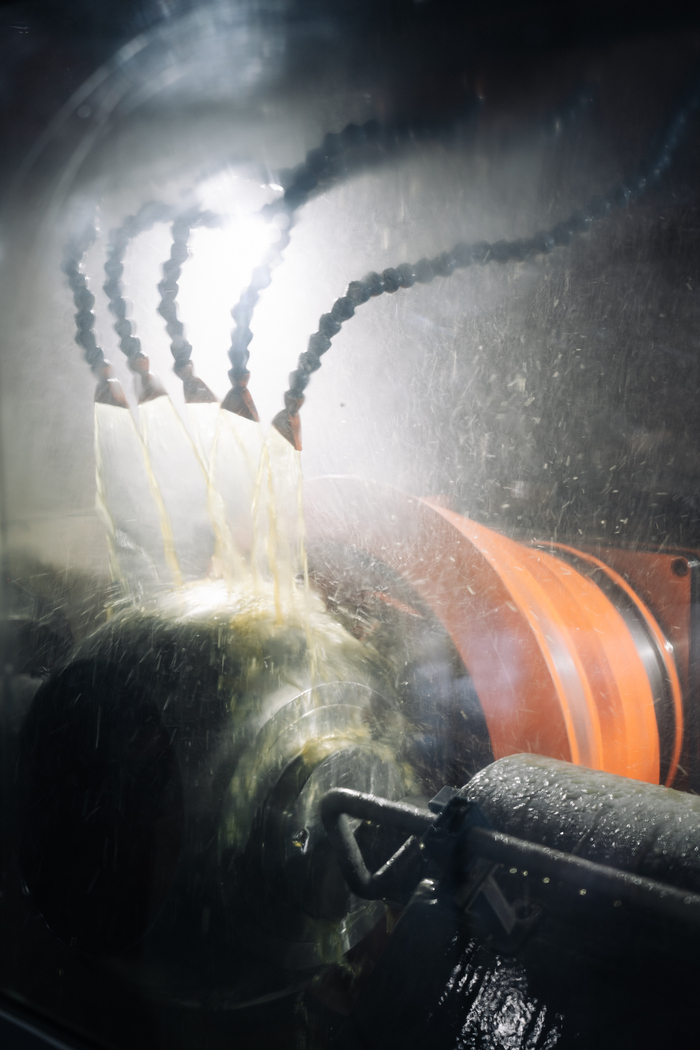

Но давайте уже пройдем к раскаленному чугуну и этому металлическому пламени.

Спускаемся в литейный двор после еще одного инструктажа.

И оказываемся в нереальном пространстве.

Сложно поверить, что все это создано руками людей, а не какими-то древними атлантами.

В какой-то момент мне начинает казаться даже, что я в мире-кузнице Марса из вселенной Warhammer 40000. Постоянно ждал, что сейчас подойдет представитель Адептус Механикус и направит меня на строительство нового Легиона Титанов :)

Но в реальности ко мне подходили не менее крутые люди, жизнь которых десятилетиями связана с профессией горнового.

Ощущение рядом с раскаленным чугуном просто космическое. Словно стоишь у жерла вулкана. Искры гипнотизируют. Видимо, наш вид с древности настолько воодушевился огнем, что теперь любовь к нему зашита в подсознании.

Но я увлекся эмоциями, давайте лучше расскажу технологический процесс, благодаря которому и получается чугун.

Шахтеры добывают уголь. Тот в свою очередь попадает на обогатительную фабрику — не подумайте, что там в него кидают деньгами и делают его богаче. На самом деле его дробят и убирают все, что не является углем. Итогом является угольный концентрат.

Именно этот концентрат и поступит на коксохимическое производство. При этом есть целый ряд марок такого угля, которые необходимо смешивать, но это если сильно-сильно углубляться. Нам же более общий процесс интересен.

Смесь концентрата запекают в коксовой батарее при температуре чуть более 1000 градусов. При этом не дают доступа кислорода. На выходе уже готовый, но раскаленный кокс. Его необходимо теперь остудить.

С коксом все понятно.

А как быть с рудой? Ее тоже обогащают, но своим способом.

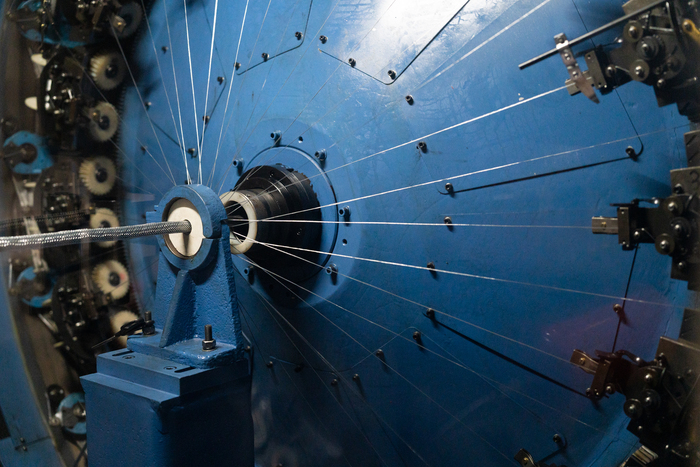

Далее руду смешивают с коксом (получается шихта), после чего с помощью подъемников направляют в доменную печь через засыпной аппарат.

Снизу вдувается раскаленный воздух и газы, а сверху движется шихта.

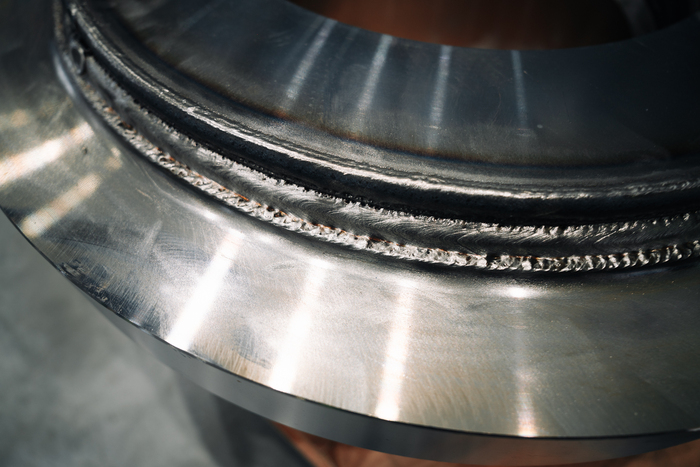

Постепенно эта смесь спускается все ниже и превращается в шлак и чугун (температура повышается, руда плавится, железо соединяется с углеродом).

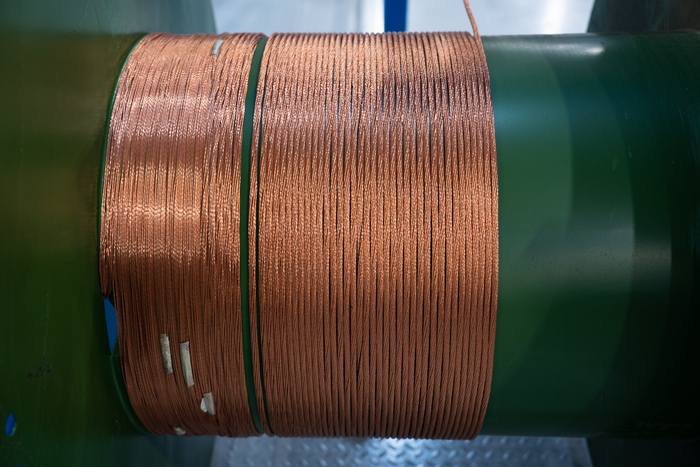

Чугун выпускают через летку чугунную, а шлак над чугуном соответственно выпускают через летку шлаковую.

Полученный чугун направляют для дальнейшей переработки. Шлаки тоже не выкидывают (про дальнейшую переработку если вам будет интересно, то сделаю еще посты, просто есть ограничение по количеству фотографий)

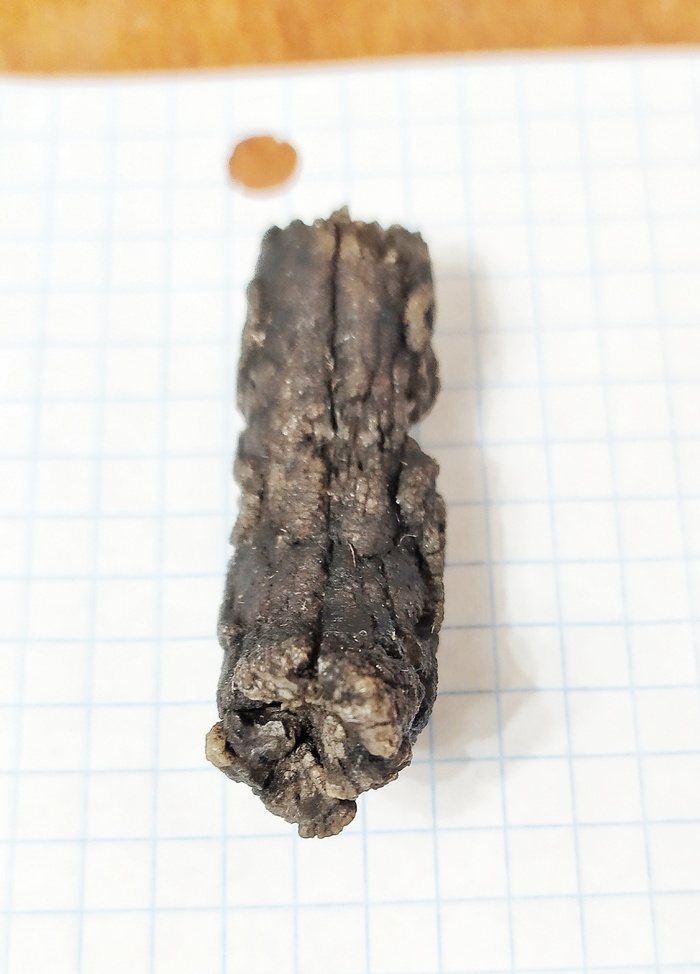

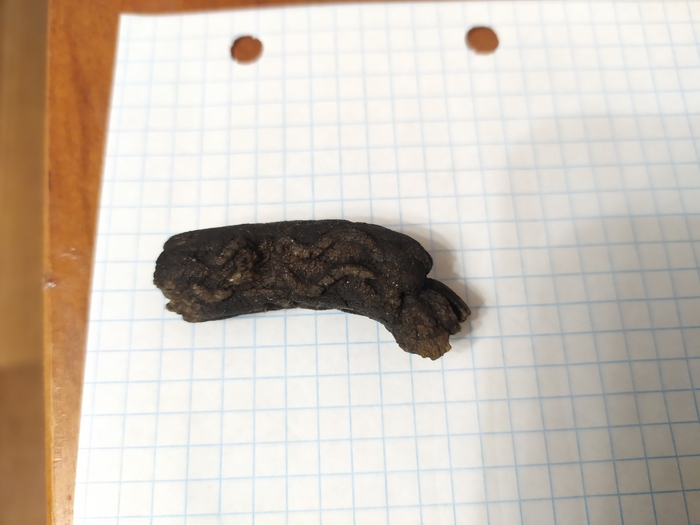

На перчатке лежит проба чугуна, полученная горновым. Разумеется она остыла уже и не представляет опасности. (если бы не остыла — пришлось бы искать доктора Айболита и пришивать другую руку)

Пробы чугуна берутся несколько раз при каждой плавке.

Горновой берет ковш (ложку для отбора проб) и делает отбор. После которого проба сразу направляется в лабораторию.

Самое интересное, что все сотрудники относятся к доменной печи как к живому человеку. И в разговорах упоминают, что если с ней хорошо обходиться, то и она ответит таким же образом (даже когда заступают на смену с ней обязательно здороваются). Очень необычно такое видеть, но есть в этом что-то особенно душевное.

С «Череповчанкой» мы познакомились, а через несколько дней побываем на Стане 2000 в листопрокатном цехе, на агрегате полимерных покрытий и в других интересных локациях. Так что «не переключайтесь и оставайтесь с нами» :)