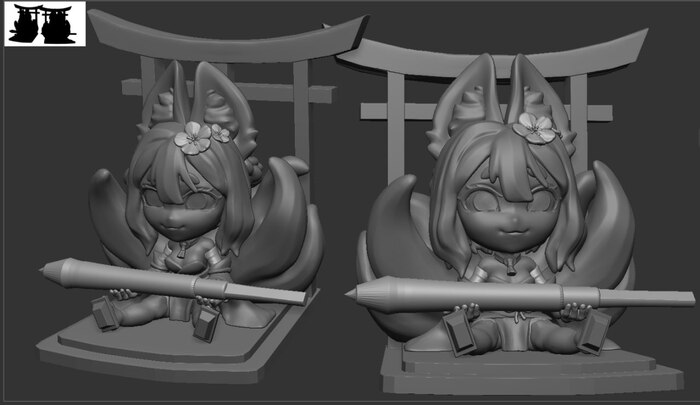

Чуть не съела такую сладкую фигурку

Покрасила сладкую булочку Кицунэ - подставку для стилуса!

Это фигурка, целый квест для меня

Было очень много правок именно в 3D модель когда её делала, так как это авторский персанаж заказчика и за её моделированием пристально следили.

Но главное что все остальное прошло легко, так что наслаждаемся

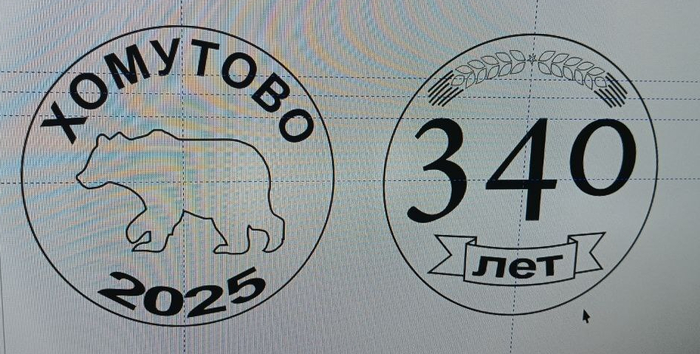

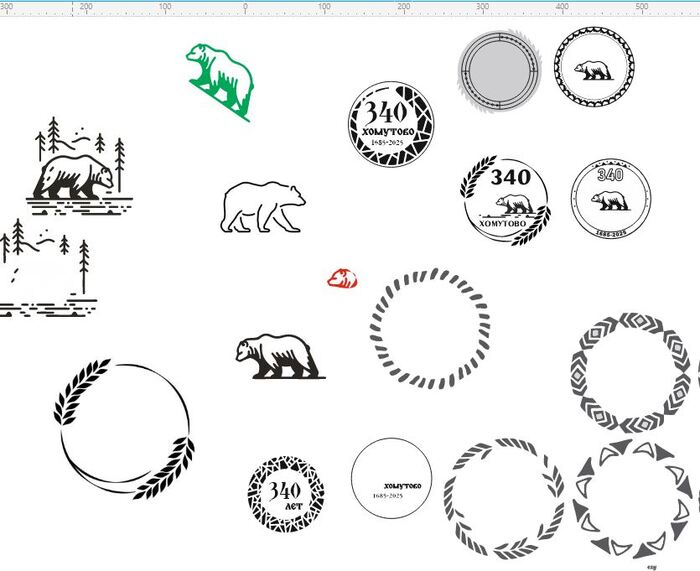

Сувенирка к Юбилею Хомутово

В общем история началась так. Жёнушка моя, человек активный и не пропускающий ни одного кипиша, подошла ко мне с вопросом: мол, на 12-е число — День села, да ещё юбилей, 340 лет! А мы от клуба активных родителей хотели бы поучаствовать в ярмарке. Не мог бы ты нам монеток в тему напечатать? И даже скинула "макет".

Мельком подумалось "Ух ты ж....". И я пошел в великий и могучий интернет искать более-менее подходящие референсы. Полистал пинтерест, помучал ChatGPT.

Итоги генерации нейронкой.

Переварив и устаканив обилие информации, картинок и огрызков идей и соотнеся всё с моими навыками в моделировании. На свет появился следующий аверс:

Итоговый аверс, и немного рабочего бардака.

Но монета — это же не только аверс. Должен быть и реверс! И вот тут начались муки выбора.

Что бы на него поместить? Герб села? Все его элементы уже пошли на аверс. Силуэт Иркутского района? Ассоциаций почти никаких. Контур области? Слишком общее. Байкал? Туда же.

Неделю крутил в голове варианты, пока не вспомнил о такой чудесной технике, как литофания. Зачем изображать что-то символически, если можно передать реальный облик? Общий вид села — слишком мелко для монеты 3,5 см в диаметре. Какое-нибудь здание — не то. Выбор пал на стеллу на въезде в село.

Медведь прикольный, но слегка своеобразный.

Дальше дело техники: берем фото, думаем, как уложить его на реверс с учётом формы монеты, добавляем немного декоративных элементов для «цивильности» и собираем монетку в один STL-файл.

В печать!

Печатал вертикально, т.к. нужно было получить обе стороны без каверн от поддержек, а боковой гранью можно было слегка пожертвовать, да и править её было проще.

Дальше покраска. Изначальный макет подразумевал цветность и используя акриловые краски под металл я покрасил одну штуку, получилось ну такое себе. Пришлось поискать чем покрыть, чтобы было похоже на металлическую монету и достаточно крепко держалось. По результату мозгового штурма из недр воспоминаний было добыто слово "поталь", а волшебное "погугли" помогло найти "жидкую поталь", как мне показалось более удобный вариант для таких мелких предметов, чем клей + листовая поталь. Заказал на ВБ по цвету довольно много вариантов, но кроме цвета эта штука различается и размером частиц пигмента, покрупней "Shiny" и помельче "Liquid metal" от чего также будет зависеть итоговый вид.

Немного экспериментов (слева 1- акриловые краски, 2 - жидкая поталь, 3 - жидкая поталь, но перед этим монетку покрыл тонким слоем УФ отверждаемой смолы)

Из минусов всего тех.процесса (возможно в будущем найду решение проблем).

При вертикальной печати, все огрехи пленки, стекла, попавшей пыли, дают очень четкий след на изделии. (можно заметить на итоговом брелке, сильно полосит, но могу ошибаться с этимологией этих полос)

Попытки сгладить эти неровности имеющимся у меня грунтом провалились, загрунтованное изделие было ровным и аккуратным до момента покраски, жидкая поталь имеет шикарнейший состав (если верить баночке) "смесь растворителей, функциональные добавки и пигмент". Как только я начал ею красить, грунт поплыл и смешался с поталью образуя невнятное серое месиво. Вывод надо искать подходящую химию.

Итогом имеем следующее. Вроде все довольны результатом, даже материалы отбились. Чутка улучшились навыки в покраске и моделировании. И в голове отложился примерный план действий на будущее, для подобных проектов.

Нелегкое познание фотополимерной печати. Часть 2: Начало интересного пути

Итак, прошла неделя, а значит новые наблюдения, в прошлом посте я немного поныл о первых впечатлениях фотополимерной печати, кто не читал "тык". В этой части уже перейду непосредственно к прикладным вещам для себя, не претендую на истину и ни в коем случае не воспринимаем данную информацию как гайд.

Так вот, получив небольшой опыт в печати разных тестов, поигравшись с настройками, научился более менее печатать, отлипания от стола победил многократными пробами, ошибками и калибровками, по бумаге калибровка не понравилась, видимо моя бумажка, что нашлась не подошла к эталонной, потому взял щупы для клапанов (кто не видел, что это, фото ниже НЕ МОЕ)

Я ставлю Z=0 на расстоянии 0.2мм от экрана и проблему с прилипанием решил.

Следующей частой проблемой для меня стало прилипание не к столу, а к пленке на экране, тут помогла игра с временем засветки первого слоя тщательной протиркой стола перед печатью.

Но вот что не давало покоя, это промывка и досветка готовых изделий.

Кто не знаком с печатью или начинает только, то обозначу, что после печати изделия его нужно промыть в изопропиловом спирте, дабы удалить остатки смолы из пор, после чего досветить, что бы смола приняла свойства итогового изделия и не была липкой и мягкой.

Умные дядьки скажу про печать водорастворимой смолой, да, знаю, обязательно попробую, но как только закончатся ~3 кг, что получил вместе с БУ принтером.

Первые модели промывал спиртом в банке, при помощи зубной щетки, а досвечивал просто ставя на подоконник, поворачивая раз в несколько часов.

Казалось бы, решение уже есть, можно пользоваться, да можно НО...

Хочется как то автоматизировать процесс;

Хочется разместить все это в зоне печати и не бегать с непечатной моделькой в ванну, потом в на подоконник и тд.

И тут начались метания между скупостью, чесоткой шаловливых рук и желанием сделать что ни будь эдакое.

И принял решение сделать самому камеру досветки и мойку самостоятельно. Но перед каждым проектом нужно смотреть референсы. Как говорил мой преподаватель в университете по проектированию систем АПС:

Прежде чем что-то сделать нужно произвести "пиздинг" удачных идей и отбраковку худших решений

Для этого вооружился алиекспрессом, форумами и чатами печатников, докладываю результаты по "досветке" или "дозасветке": можно выделить 3 категории:

Кулибины и самоделки НО...

поиск по ключевым словам "Досветка, 3д печать, фотополимер" по родному пикабу дал пару статей и гайдов, в большинстве использую готовые решения, отдельный респект MikeSkyworker, проект просто ВАУ;

особо крупная категория граждан печатников используют лампу для маникюра;

не так много действительно интересных идей, в которых реализуется сразу и мойка и досветка в одном изделии.

Заводские решения выглядят конечно интереснее, НО...

ELEGOO, ANYCUBIC и прочие фирмы имеют готовые решения стоимостью в районе 10 т.р., какие плюсы: стильный дизайн, готовое решение, купил и радуйся.

какие минусы (для меня): достаточно дорого, отсутствие гибкости - "вот тебе коробка делай вот так и так".

Самое крутое заводское исполнение из тех что нашел это EIBOS Oceanus: 3 in 1, но цена $280 и не факт, что привезут в Россию. Она и моет и светит и спирт сама сливает, ну чудо, жаль кофе не варит.

Третья крупная категория "Крутые парни" НО...

По-настоящему "Крутые печатники", видимо коммерческие либо профессиональные печатники использую Ультразвуковые мойки, и полноценные UV камеры. Стоимость комплекта от 50 т.р.

ИТАК: Принято окончательное решение делать самому камеру мойку и досветки и все в одном флаконе.

Обозначу требования, которые я выдвинул к изделию:

вращение модели и лопатки мойки должны быть на одном моторе;

необходима настройка времени досветки и скорости вращения мотора;

в идеале реализовать слив/налив автоматически;

промывать и спирт и воду;

относительная скромность бюджета.

Первое, что с чего все началось это подбор компонентов, с этим все относительно просто:

светодиоды UV: 405 нМ и 395нМ брал вот тут по 300 рублей за 10 штук каждого;

драйвер светодиода: питание диодов планирую осуществить через 5 групп по 2 диода на драйвер 67рублей штука;

мотор для вращения всего этого добра вот отсюда 300 рублей;

ардуино нано 150 рублей штука (продавцов куча, ссылок не даю), взял из своих запасов;

драйвер мотора L298N 120 рублей штука тут;

энкодер и дисплей LCD1602 тоже взял из запасов стоят по 100 рублей;

насос для слива/налива пока еще не подобрал, можете посоветовать что ни будь в комментариях, пока что думаю между Жигулевским омывателем или аквариумной помпой.

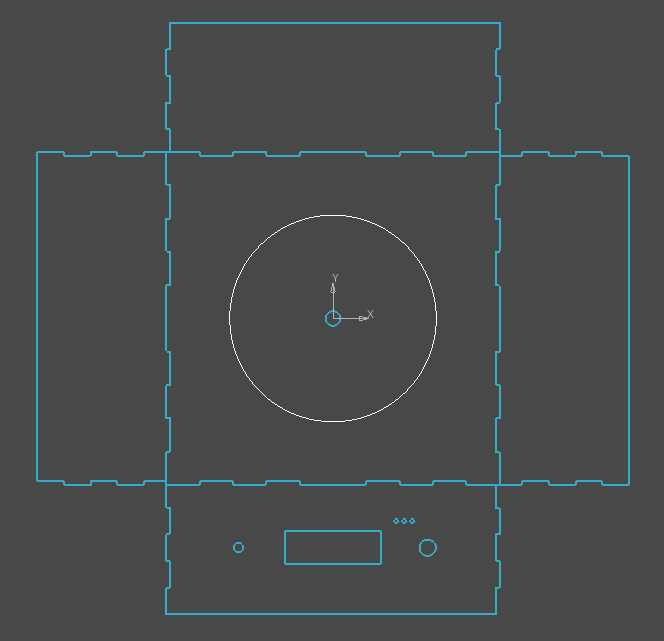

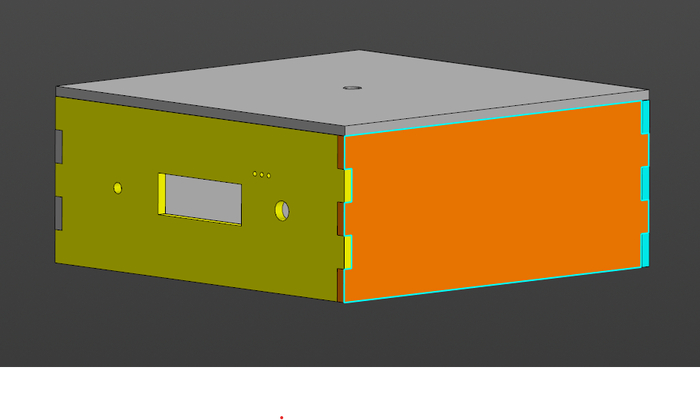

А дальше началось самое интересное, начало проектирования и разработки.

Первая трудность, нужно передавать вращение в герметичную емкость и сделать это, что бы точно исключить протекание. Первая идея - сальник, но спирт, резина, как то не очень доверяю, потому решил сделать магнитную передачу и засел за компас.

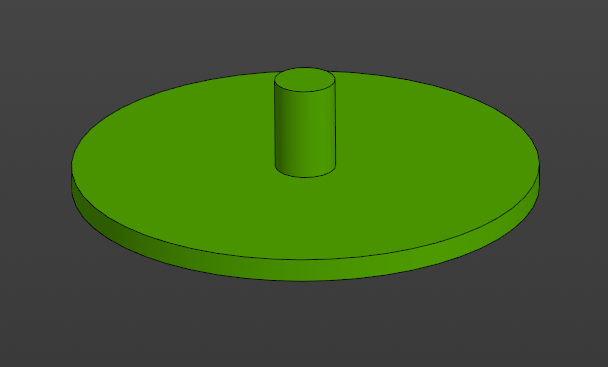

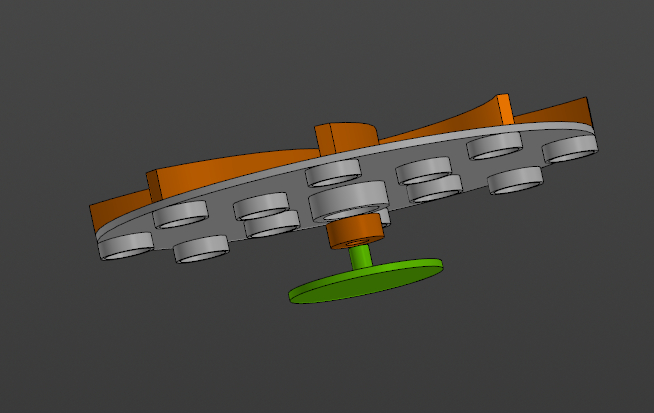

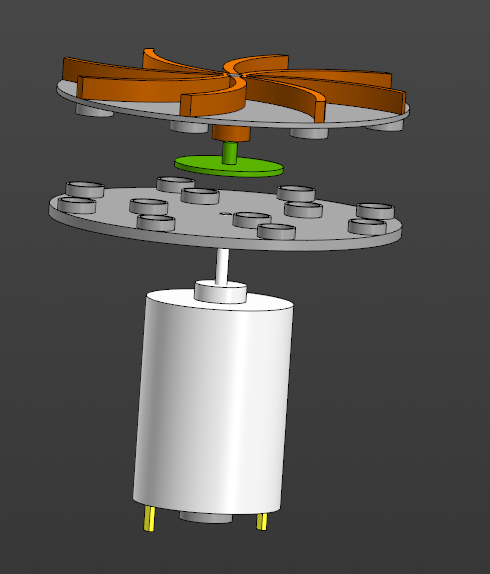

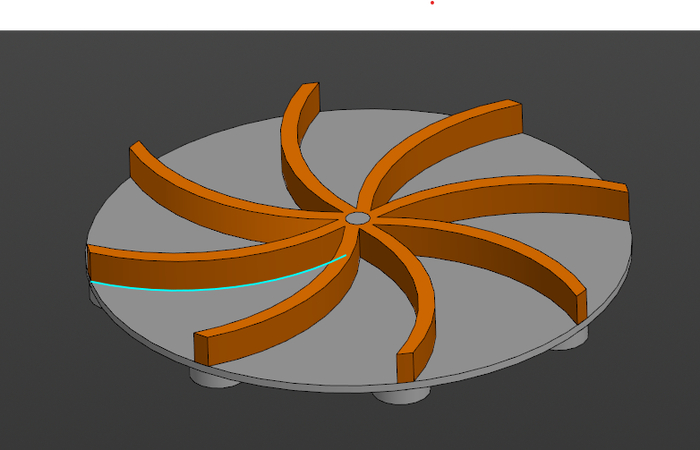

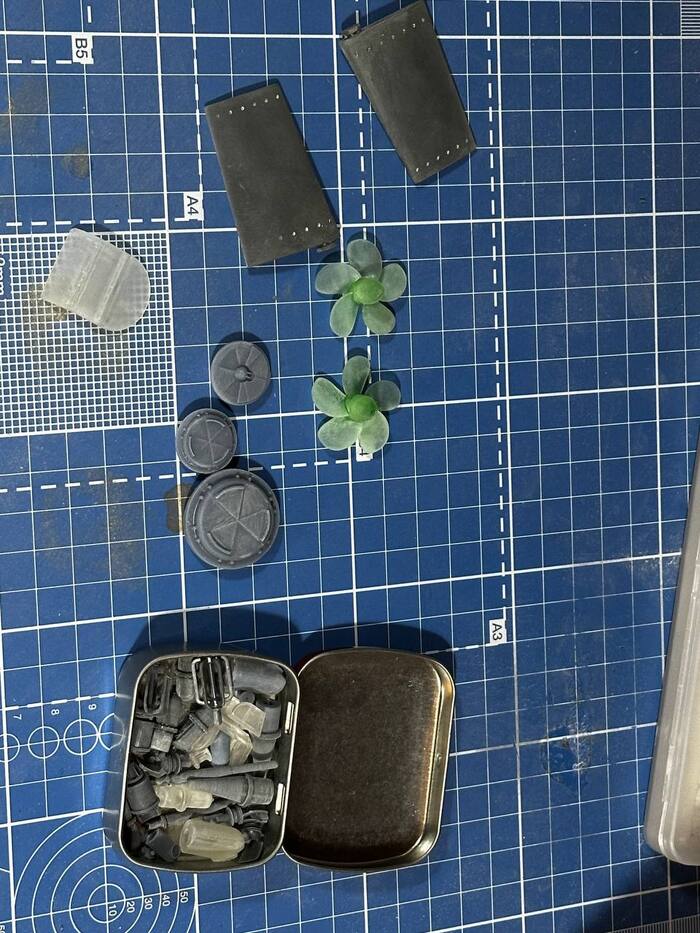

Первым делом была спроектирована крыльчатка мешалка с отверстиями под магниты

Дальше появилась мысль, что если ползать по дну емкости магнитами, то будет большое сопротивление, значит нужна опорная ось и подшипник, которые тут же были разработаны.

В качестве подшипника взял 683 ZZ 3х7х3мм за 85 рублей

Итого получилось вот такое чудо

Делал под уже имеющиеся магниты 5х2 мм (брал 100 штук за 400 рублей)

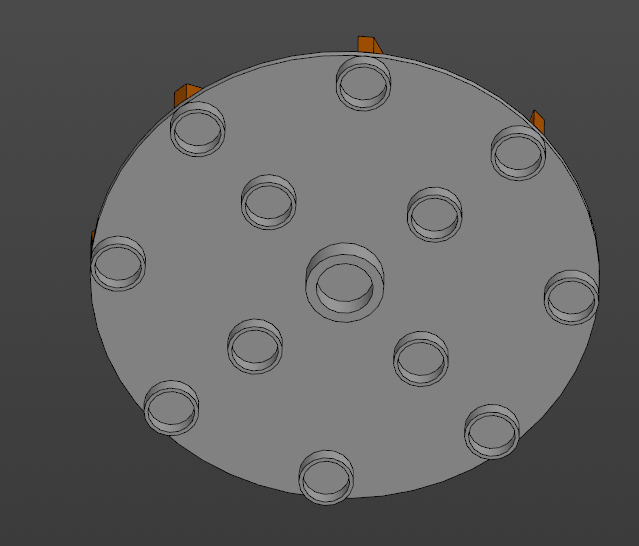

Дальше дело за малым сделать ответную часть - насадку на мотор.

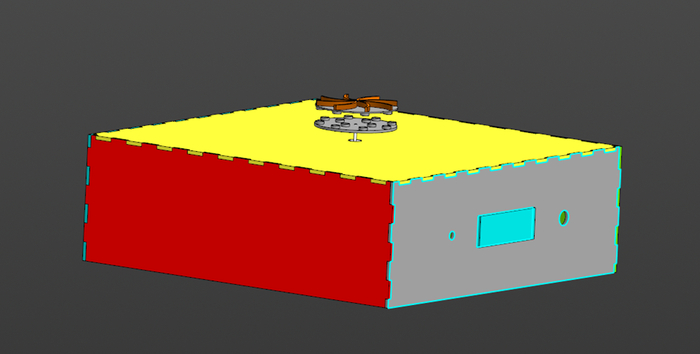

На компе все выглядит супер просто, осталось сделать.

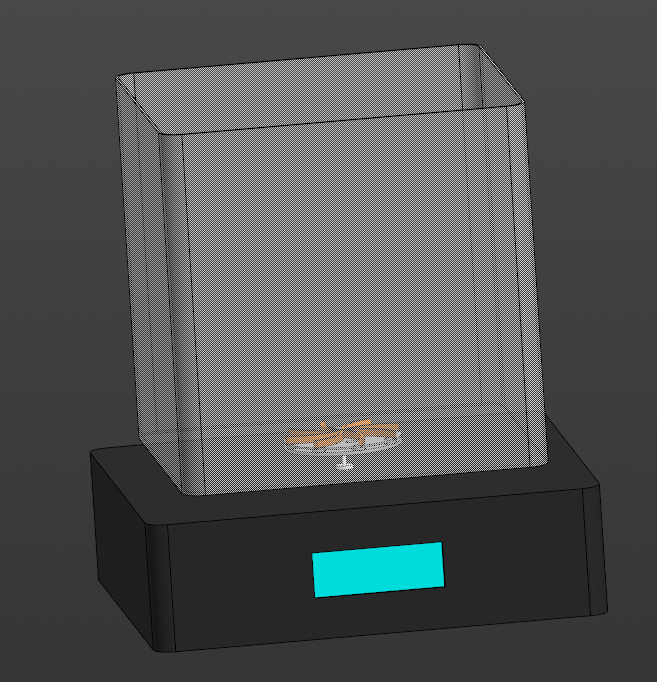

Дальше немного магии, и получилось вот такое чудо техники

Вот в таком виде планируется будущая мойка и камера дозазсветки.

Как вы видите, здесь большая часть только о мойке, но в следующих постах это будет исправлено.

Бюджет на данную часть - 2500 рублей

P.S. Уже сейчас переделаны крыльчатка и насадка на мотор: увеличена толщина деталей, что бы избавиться от выступающих магнитов и запрессовывать их сразу в корпус.

Микро спойлер из будущего: От такого корпуса решил отказаться сейчас активно разрабатываю корпус из фанеры под лазерную резку, так что если кто то готов помочь с этим в СПб отзовитесь, буду очень рад.

Нелегкое познание фотополимерной печати. Часть 1: Принятие

Прелюдия

Достаточно давно занимаюсь 3D печатью, но до этого имел опыт только с FDM печатью. И очень, очень давно облизывался на SLA (фотополимерную) печать, на внутренний вопрос "Зачем?" отвечал себе "Надо, хочу!"

Поскольку сам являюсь небогатым студентом, то выбор пал на простые модели, так еще и БУ. Начал поиск в барахолках и Авито, наткнулся на AnyCubic Foton Mono 2, за 15т.р., в комплекте шло 4 банки смол, которые тут же были пущены в 3D печать.

Так как являюсь давним 3D печатником, то доработки и улучшения для 3D печати обычное дело. Вообще я искренне убежден, что настоящий 3D принтер должен 70% времени печать детали для 3D принтера).

Конечно, если речь идет о крутых готовых решениях на подобии CREALITY или Bambu Lab, то да это правило не работает.

Но у меня трудится старый добрый FlyinBear 4S, точнее то, что от него осталось (от стока только рама и экран).Но все это не важно в данном контексте.

Теперь о самой фотополимерной печати

Первые впечатления у меня были такие: Распаковал, налил смолу, поставил печатать, забрал модель, довольный.

Так вот скажу, даже предупрежу, это не так просто, как звучит и довольно дорого, в сравнении с FDM печатью. Сейчас реалии рынка таковы, что стоимость расходников +/- одинаковые, если речь только о смоле и прутке - Килограмм смолы Anycubic ~ 2000 рублей, килограмм ABS от BetFilament те же 2000 рублей.

НО...

К фотополимерному принтеру еще в добавок нужно:

Коробка нитриловых перчаток - 400 рублей за 50 пар;

Бумажные фильтры воронки - 400 рублей 50 штук;

Спирт изопропиловый - 300 рублей литр.

Второе НО...

Принцип: Поставил на печать, забыл, потом забрал не работает.

Сперва модель нужно правильно подготовить, выставить поддержки, расположить под нужным углом, продумать как будет стекать смола с готового изделия, проследить, что бы не было "островов" и тд, тд, тд.

А самое неприятное, что увидеть, если что то пошло не так, можно не раньше чем через час печати, когда модель появится над ванной.

Третье НО...

В сравнении с FDM печатью это грязно, мусорно еще и пахнет.

Весь мусор от FDM печати - поддержки пластиковые или брак от детали, который кинул в урну с общим мусором и все.

Фотополимерная печать же оставляет от себя кучу отходов: салфетки для протирки, перчатки, бумажные фильтры, капельки смолы, липкие поддержки от изделий и тд. Все это обладает достаточно резким запахом и оказывает не самое полезное действие на организм. Про вред и запах ABS при печати знаю, практикую, поверьте не идет ни в какой сравнение. Просто выкинуть в мусорное ведро уже не выйдет, нужна либо герметичная емкость, либо бегать с каждым клочком салфеток на помойку.

Как следствие всего вышесказанного возникает необходимость оборудовать рабочее место, мне в моей съемной квартире супруга позволила занять балкон, но с условием, что во время печати дверь на балкон закрыта. Я обрадовался, но тут же столкнулся с несколькими проблемами:

Начало печати пришлось на середину апреля и ночами еще были заморозки, так вот перепад температур и/или низкие температуры при печати 100% приводят к дефектам.

Солнечный свет моментально засвечивает смолу в ванной, и она покрывается пленкой, как при варке молока. Даже с закрытыми рулонными шторами. Благо Санкт-Петербург не самый солнечный город.

Далеко бегать с балкона мыть модель в ванную

Четвертое НО... Завершение работы.

На обычном FDM принтере модель спокойно отпечатается и будет стоять столько сколько нужно, принтер сам остынет и выключится, на фотополимерные нет, однажды забыл слить смолу – смола плохо стекла с модели и затвердела, в ванне засветилась смола, пленка на ванночке под замену.

Текст вышел довольно большой. Думаю современный читатель не привык к таким простыням, а тут только начало пути, так что буду разбивать в несколько постов.

С тех пор уже многое изменилось, сейчас веду активную разработку камеры досветки и мойку в одном устройстве с ардуиной и магнитной мешалкой, на подобии Wash and Cure, в попытке сэкономить 7т.р. на приобретение готового изделия, бюджет разработки уже превышает 4 т.р.)

Если кому-то данный опус покажется интересным, сообщите, буду дальше описывать свой путь в познании фотополимерной печати.

Печатаем очки на 3D принтере

Специальная фотополимерная смола Conjure Tough Resin для изготовления изделий, требующих гибкости. Стоит такая смола 2 869 руб. (1 кг) Ссылка на неё. Печатать такие и другие изделия можно на принтере ANYCUBIC Photon Mono X

Как печатает фотополимерный 3D принтер

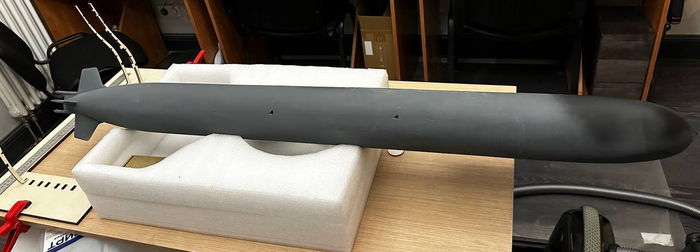

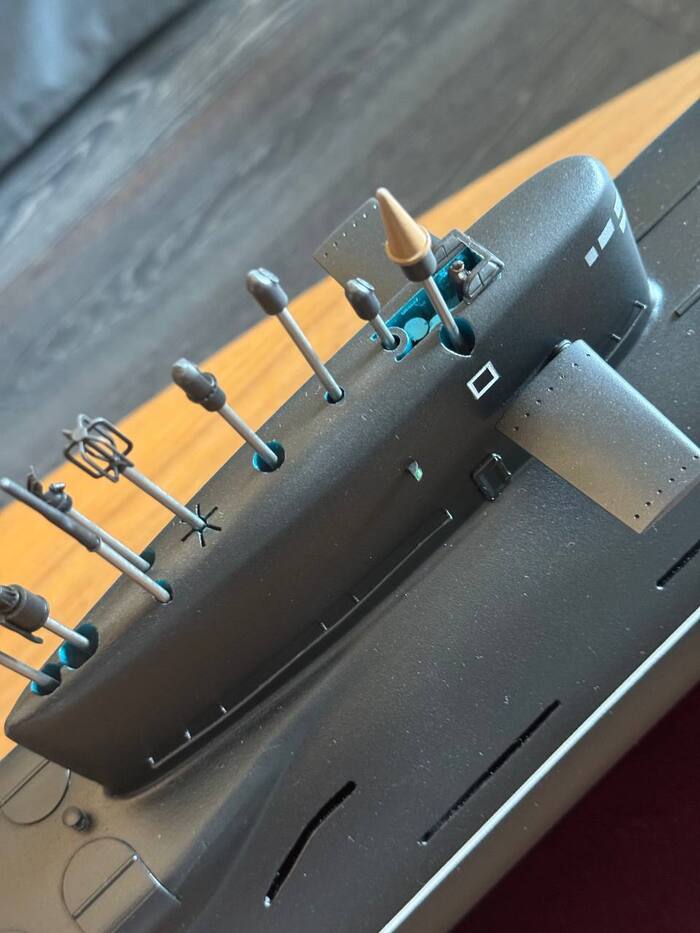

Подводная лодка пр. 667А. Реставрация советской модели

Всем привет! Сегодня, в день ВМФ, вспомнилось, как меня попросили починить модель подводной лодки.

В таком виде мне ее принесли.

Модель была старая, примерно начала 70-х годов, то есть постарше меня самого. Принадлежала она отцу заказчика - одному из старших офицеров этой самой лодки. Насколько мне рассказал сын, модель сделали матросы -дембеля в подарок командиру. Конечно, делали они ее вручную, без точных обмеров и особого оборудования. За прошедшие годы модель сильно поистрепалась во время переездов, и в память об отце меня попросили ее отреставрировать.Помимо очевидных проблем - отсутствия деталей на рубке, и оклейки папиросной фольгой , на днище была здоровенная трещина, длиной в половину модели. Да и сам лак в нескольких местах пошел кракелюрными трещинами.

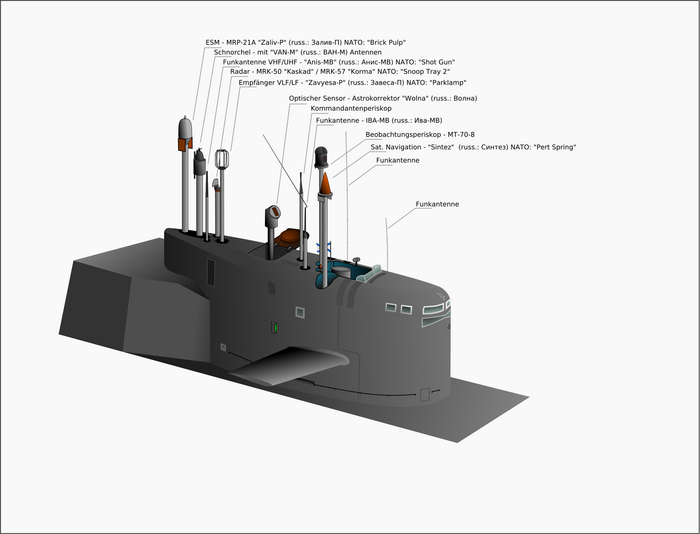

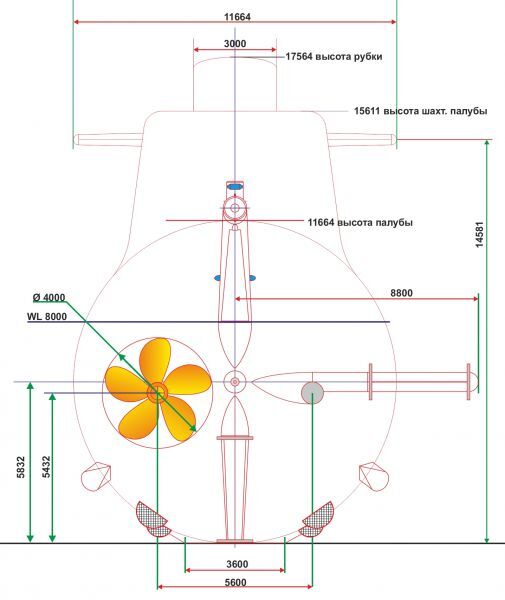

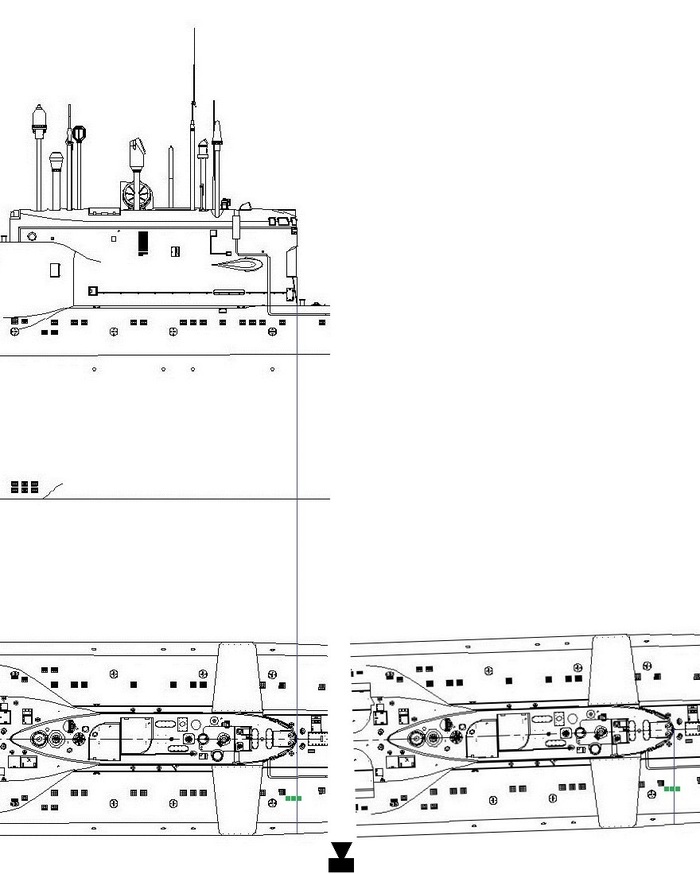

В первую очередь я решил узнать, а что вообще мне нужно сделать, для чего начал вдумчиво искать информацию на форумах. найдя достаточное количество чертежей, и решил разбить работу на задачи:

заделать трещину на брюхе ( иначе она бы разломала модель к Ихтиандру)

добавить крышки ракетных шахт ( в идеале они должны быть заподлицо, но не получилось)

добавить мелкие детали на палубу ( крышки буев, кнехты, ограждение)

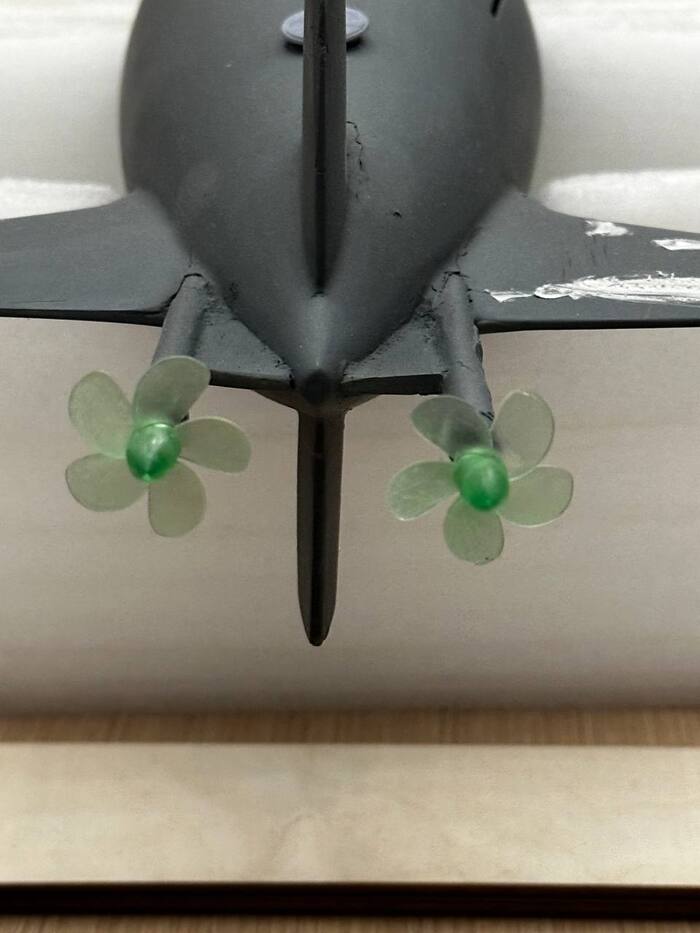

заменить винты ( вместо трехлопастных из жести сделать пятилопастные на принтере)

заменить рубочные рули ( оставался только один, и тот неправильной формы)

установить перископы и антенны

С хорошими чертежами работать всегда проще.

Трещину на брюхе я заделал простым и надежным способом - заложил с внутренней стороны корпуса стеклоткань, я аккуратно прокапал его эпоксидным клеем по всей длине трещины, не жалея, и прижал будущую заплатку на сутки. после чего прошелся по корпусу шлифмашинкой и зашпатлевал трещины.

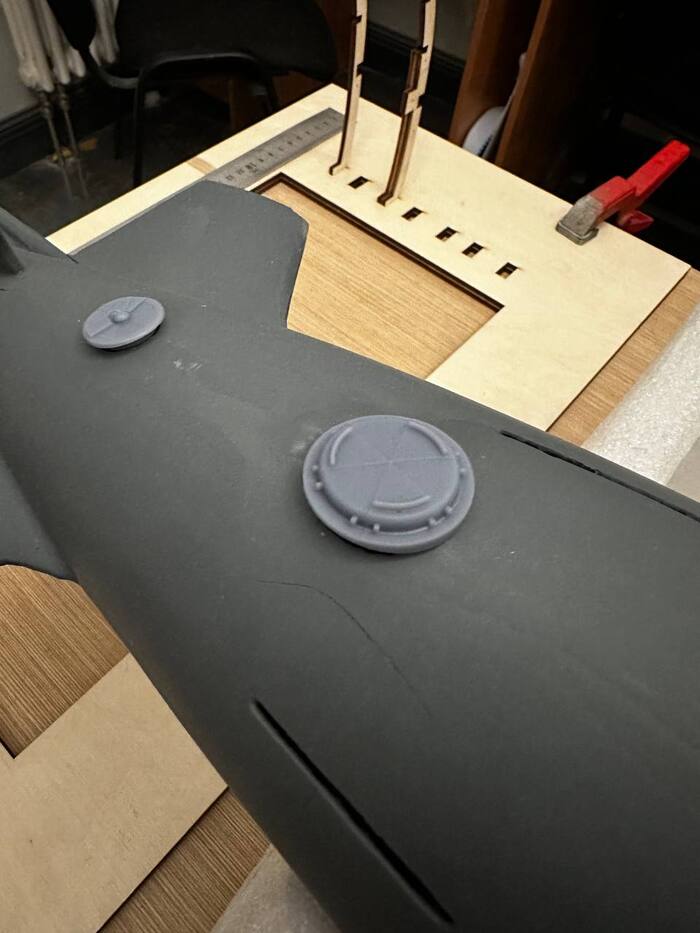

С крышками шахт было труднее - поскольку сам материал корпуса крошился про попытке сделать гравировку, я решил сделать иначе - напечатать и приклеить крышки на зашкуренную поверхность. Получилось не с первого раза, поскольку было нелегко выдержать сложный профиль "горба" за рубкой, но мне удалось

Толщина деталей - меньше миллиметра, и при неправильной сушке крышки шахт загибались чуть ли не в спираль.

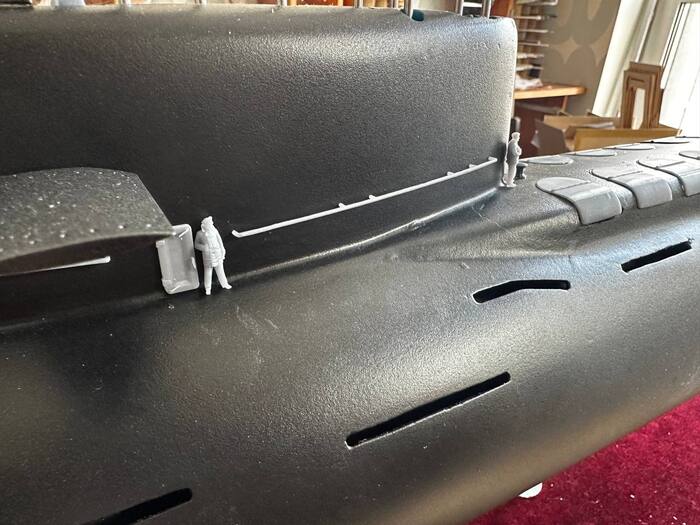

Мелкие детали на рубку ( например, леера) я устанавливал на штифты, сначала просверлив посадочные отверстия в рубке - так намного удобнее. А еще я заранее подготовил будущий экипаж. "Часть корабля-часть команды", все дела)))

Детали на модели в разный момент времени.

С винтами на самом деле, было проще всего - достаточно было правильно рассчитать посадочные места ( немного погрешив против историчности, конечно), как зеркальные винты встали на свое место. А вот рубочный руль вычерчивал довольно долго - мало того, что сама деталь большая, так еще и площадь приклеивания маленькая. Решением стала штифтовка - я пропустил сквозь рубку стальной стержень толщиной 3 мм и насадил на него рули. теперь они не должны отойти, благо, что теперь они находятся в габаритах корпуса, как и должны.

А вот с чем я намучался - это с деталями рубки. Мало того, что сама рубка была неправильной формы, так еще и толщина ее внушала опасения. просто вставить антенны и перископы было невозможно, и поэтому я принял иное решение - спроектировал сначала колодцы, куда в подводном положении убираются все выступающие части, и сначала вклеил в рубку их.

Конечно, осталось много отверстий и щелей, но шпатлевка спасла положение.

После этого я сделал и установил ( сначала без клея) вне нужные детали, и проверив стыкуемость, приступил к покраске. Оу, покраска - это отдельная песня. Так как все вырезы матросами делались "на глазок", а переделывать их было бы себе дороже, то ватерлиния, особенно в корме, смотрелась очень странно. Ну и марки осадки тоже пришлось устанавливать каждый отдельно, исходя из расположения шпигатов. Также я решил сделать все красиво, и окрасил часть рубки в голубой цвет. Ну, а после пришла пора устанавливать все мелкие детали))

Приехавший заказчик сперва долго ходил вокруг, даже не сразу узнав свою красавицу, но, узнав, долго благодарил, и рассказал, что рассчитывал на меньшее.На самом деле, я его понимал - Сделать новую лодку с нуля было бы едва ли не проще ( И в принципе, сравнимо по стоимости), но мы оба понимали, что это не просто кусок пластика, а память о близком человеке, и заменить ее новоделом руга не поднялась ни у меня, ни у него...