Дегазация литьевых пластиков и смол с помощью герметичной камеры и вакуумного насоса

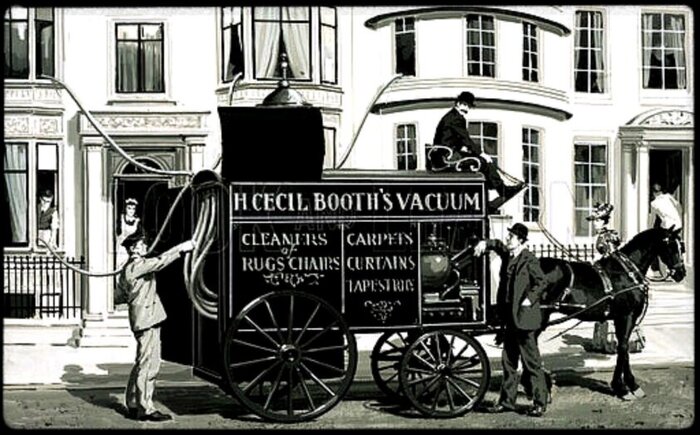

Давно в хотелках была вакуумная камера для подготовки к заливке различных материалов и для стабилизации дерева. В последнее время подобное оборудование становится доступнее и дешевле — я решился. Делюсь результатом.

Вакуумные камеры используются для дегазации таких материалов как силикон, полиуретановой резины, всевозможных литьевых пластиков и эпоксидных смолы, гипса и т.д. Дегазация необходима в случае использования двух или более компонентных, литьевых систем, для удаления воздушных пузырей из отливки и достижения максимальных эксплуатационных свойств. Подойдет и для пропитки дерева (деревянных заготовок) стабилизирующими составами.

Камера приходит разобранная — нужно установить кран, манометр, подключить шланги.

Анимация сборки (из инструкции по сборки данной серии камер). Также понадобится вакуумный насос. По поводу шлангов не все так просто — у меня на насосе конусная резьба SAE 1/4", пришлось искать подходящие переходники. Установка манометра. Не забывайте фум ленту — Могут быть утечки.

Подготавливаем смолу (можно подогреть), краситель, отвердитель, расходные материалы, венчик для перемешивания и т.д.

Смешиваем эпоксидную смолу в необходимой пропорции с отвердителем и красителем. Обычно это 1:2 или 1:3 (смотрите в инструкции к смоле).

Тщательно перемешиваем, переливаем, еще раз перемешиваем. Если первый раз работаете с эпоксидной смолой, рекомендую потренироваться на чём-то маленьком. Многое зависит от добавляемых красителей, от объема заливки (высоты слоя). Нюансов много (смола может закипеть, вылиться через полости и т.д.).

Для дегазации ставлю стаканчик с эпоксидной смолой в камеру и запускаю вакуумный насос — откачиваю воздух до -1 АТМ (в идеале). Для для пропитки деревянных заготовок стабилизирующими составами использую «качели», то есть вакуумирую, через некоторое время сбрасываю давление, потом повторяю процедуру — и так несколько раз.

Перед заливкой деревянных кусочков и предварительно грунтую густой смолой (чтобы пузырьки не выходили из материала), далее заливаем и ждем отвердевания смолы. После отвердевания можно обрабатывать — сверлить, пилить, шлифовать. Я использую большую фрезу для выравнивания слэбов и срезаю неровный верхний слой.

Вот такие поделки получаются. потом будет поднос или часы. Если не делать дегазацию, то в итоговом изделии будут пузырьки и внутренние полости, не позволяющие сделать материал однородным и доставляющие множество проблем при обработке.

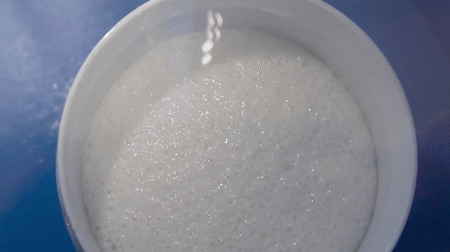

Через прозрачную крышку можно наблюдать за процессом. Для примера — вот так пенится литьевой силикон при дегазации в камере. Из состава выходят пузырьки воздуха.

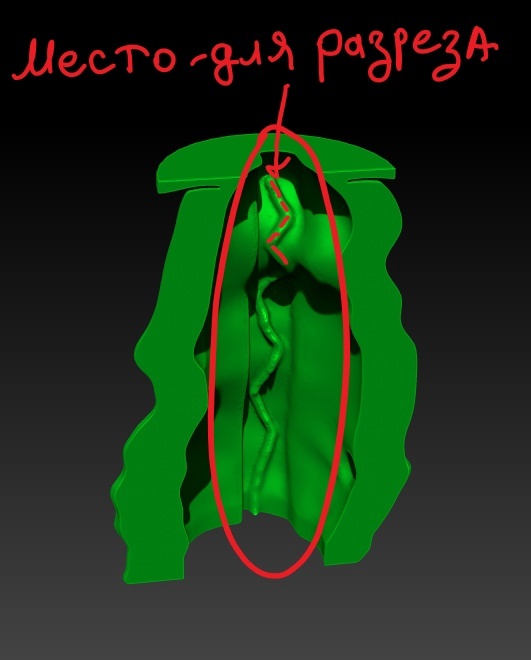

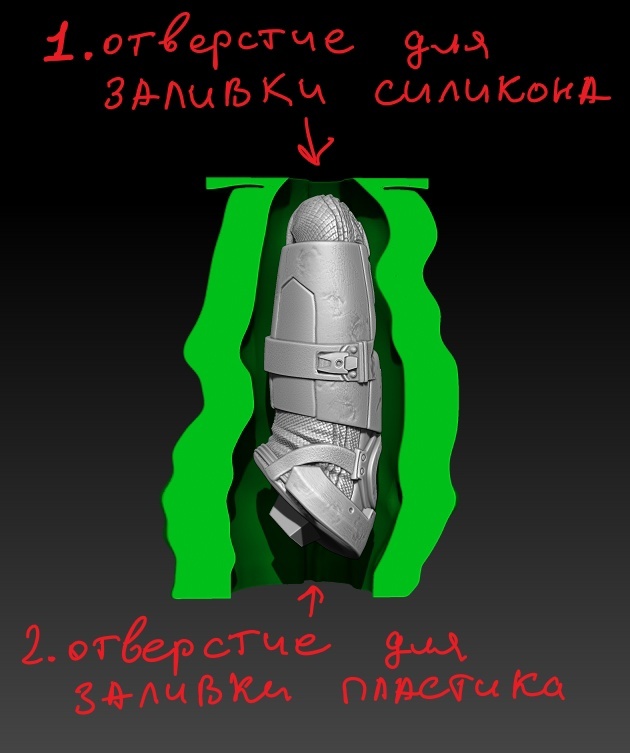

Пример заливки в гипсовую форму. После отверждения извлекается готовое изделие. Потребуется минимальная пост обработка (убрать облой, шлифануть, при желании покрасить).

Вакуумный насос использовал, который применяют кондиционерщики и холодильщики - это Leetо 2XZ-1.5A(WK-235) (2 ступени, 100 л/мин). Есть куча аналогов от Value. Имеет смысл выбирать по производительности (литры в минуту). Не забывайте масло заливать в насос. В целом, недорогой и простой способ получить качественное литье своими руками. Сама камера стоила что-то около 9 тысяч рублей, плюс шланги. Если выбирать силикон, то либо подороже (на основе платины), либо подешевле (на основе олова - не пищевой). Если выбирать эпоксидную смолу, то берите для объемных заливок (специальные смолы для столешниц, для заливки от 5 см сразу, жидкие и не вскипают). Если выбираете полиэфирные смолы, то не забывайте про средства защиты - они сильно воняют. Ну как-то так. Свои эксперименты на уровне хобби я продолжу)

Прошу поделиться в комментариях вашим опытом, что и как делаете, примерами поделок.