Татнефть, это вообще как?

Занесло в Казань. Прекрасный город. Но знакомых сетевых заправок нет. Выбирал по рейтингу, ТАИФ не рекомендуют везде, решил ехать на Татнефть. Оплатил в навигаторе, вышел, а шланг не дотягивается. Смотрю, а там вот это.

Как итог, на двух колонках очередь по 3 машины, а две совсем пустые. Зачем создавать искусственную очередь?

И зачем такой колхоз? В колонках есть родной ограничитель вытягивания, почему не использовать его. Или просто заправка решила поиздеваться над клиентами?

Может кто с Татарстана ответит, у Татнефти везде так? И на будущее, где у вас лучше заправляться?

P.S. Заправка на М7, не доезжая моста через Волгу.

Пока вы тут РСП с Трампом обсуждали, я сделал вот что

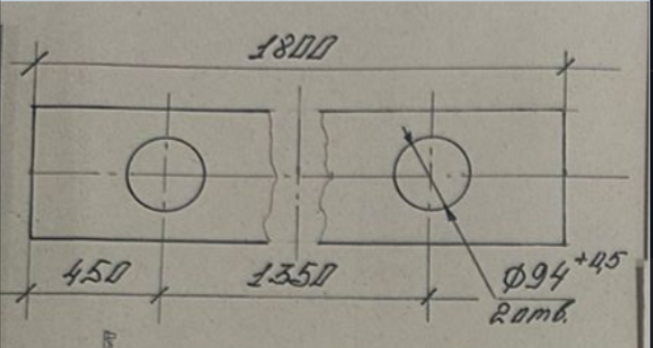

Собственно красный полнотелый кирпич. Раствор - покупной глинянно песчанный.

Вопрос сообществу экспертов по всему, а как и сколько теперь это все сушить до первой растопки?

Я у мамы инженер)

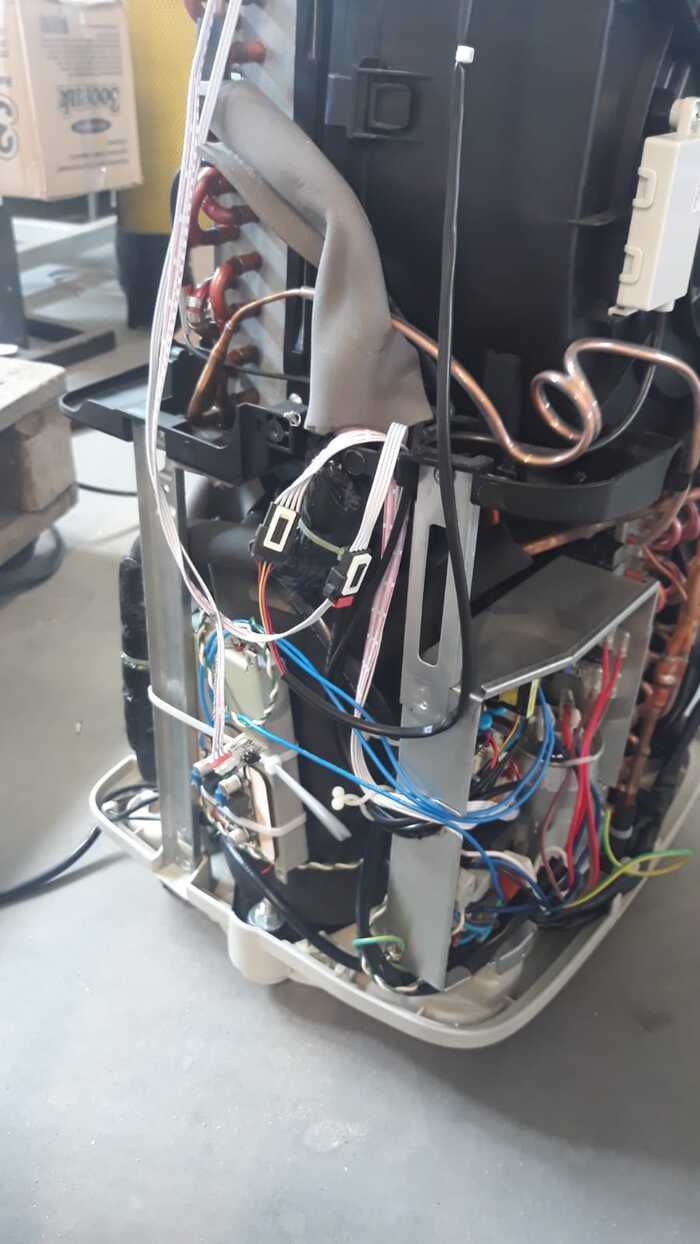

Экспресс ремонт напольного кондиционера

Напольный кондиционер в один прекрасный момент выключился и все. Жара ы наших регионах не позволяет долго ждать) по итогу выяснилось, что в блоке питания кондиционера, есть два дежурных напряжения 12 и 5 вольт. В высоковольтной части стоит шим контроллера HF500-15, этакая восьминожка в корпусе SO.

В городе таких нет, на Али или Озон, ждать до середины августа, но такой роскоши, как ожидание, в такую жару попросту нет. Поэтому нашел более-менее малогабаритный блок питания на 24 вольта, и прикупив понижающий DC-DC преобразователь LM2596 в количестве двух штук, выставил на них напряжение 12 и 5 вольт и припаял к плате в нужных местах. Теперь все работает как надо)

Ответ на пост «Я у мамы инженер)»1

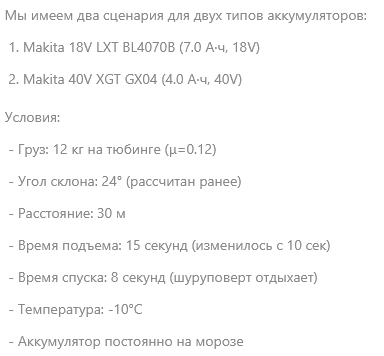

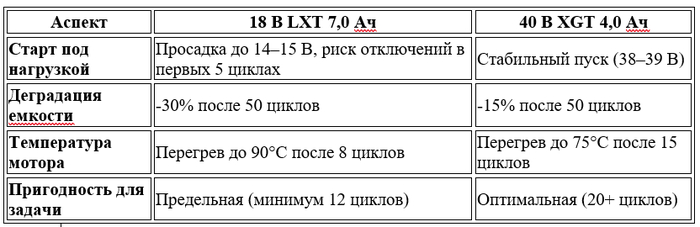

не знаю, что за железо у "дедушки-гения". я взял самое топовое и прикинул приблизительно расчеты по весу "груза" и времени подьема(т.к. склейка ролика не позволяет реально оценить время подьема).

результат "налицо"(помогал в том - deepseek, с chatgpt.com)

ключевые различия в работе:

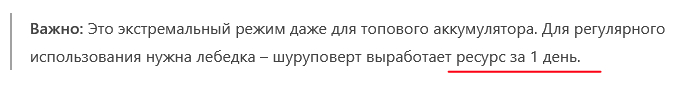

И что характерно, даже ИИ посоветовал вполне здравую мысль(для вопроса из практики):

П.С.

не знаю ставить ли тег "Контент нейросетей". Принял решение, что нет, но если не так - поправьте, уважаемые all.

Перед рассветом

Однажды с Дмитрием, моим руководителем, сидели мы вечером в его кабинете.

- Ты же понимаешь, - не успокаивался он, - что это никогда не закончится? На что ты надеешься? Что наступит тот день, когда компания вдруг поймет свою ошибку и сделает вид, будто бы ничего и не было? Что тебе дадут спокойно работать? Да не было таких случаев в истории, ну как ты не понимаешь!

Нечего было ему ответить. Весь этот прессинг сильно угнетал и вытягивал из меня все силы. Было только обидно и непонятно, как меня, с самыми сильными результатами по KPI, еще вчера участника пула талантов, - сейчас назначили изгоем и так усиленно сообща сливают. И я уперся намертво.

Нельзя сказать, чтобы в такой огромной международной компании не было инструментов противодействия такому беспределу. Такие инструменты, конечно же, были. Любой сотрудник мог позвонить по выделенному номеру и рассказать независимому отделу о прессинге и издевательствах. В таких случаях на фабрику немедленно десантировались специалисты из Швейцарии и проводили тщательное расследование по каждому заявленному случаю. Любого серого кардинала и всех его опричников, вплоть до директора сносили одним днем, не взирая ни на какие медали и ордена. Но в случае российского филиала Табачной фабрики этим инструментом никто не пользовался.

В нашем менталитете это было как-то не принято, жаловаться и стучать. Это вызывало всеобщее неодобрение и можно было навеки лишиться лояльности коллег. Поэтому все эти «локальные практики прессинга» с каждым днем только набирали обороты.

Да простит меня читатель, за страшный пример, Сергея Головкина. Матерый маньяк перед началом экзекуции всегда говорил мальчишкам: «Ты же мужчина, ты должен терпеть» и мальчишки терпели. Из подвала его гаража практически не доносилось звуков в продолжение ночи, и потом уже, когда было сильно поздно, - оперативники находили останки с абсолютно седыми волосами на головах совсем еще маленьких мальчиков…

А между тем, следующим ходом кардинала было лишить меня поддержки моих подчиненных. Делалось это несложно. Моим ребятам просто перестали платить премии и перестали приглашать на корпоративы. Они по-прежнему лидировали кросс-функциональные проекты и достигали результатов, но отмечали только сотрудников других руководителей. Вся смена в полном составе не допускалась теперь на корпоративы и праздники. И это должно было иметь эффект, но не имело. Все потому, что за моей спиной стоял надежный Анзор, - и жестко держал весь коллектив в кулаке. Поэтому, конечно, настрой команды сильно снизился, но бунтов и протестов не было.

Но все меняется, и, как известно, самый темный час – он перед рассветом. И вот, в один из дней я совершенно случайно встретил своего хорошего знакомого. Мы познакомились с ним в Польше, где он, как руководитель по бережливому производству всей Табачной компании, по-настоящему большой босс, с локацией в Швейцарской штаб-квартире, тоже участвовал в конференции. Мы небольшой группой русскоязычных тогда сильно сдружились и вместе вечерами проводили время в пабах Кракова.

Он случайно встретил меня, спускающегося по лестнице, и с искренней радостью поприветствовал: «Илюха, старина! Как дела, дружище? Сто лет тебя не видел! А ты знаешь, что я назначен директором по производству на фабрике, прикинь? Теперь вместе работать будем!»

Тогда я сильно расстроился, помню… Вот Паша, - думал я, - сейчас ты рад меня увидеть, но завтра тебе расскажут, что я отверженный. И ты вместе со всеми станешь кидать в меня камни…