Ученые Пермского Политеха нашли способ улучшить обработку современных композитных материалов, используемых в автомобилестроении

В автомобилестроении последние несколько лет растет спрос на углепластики из-за ужесточения экологических норм. Эти материалы позволяют снизить вес деталей, что ведет к уменьшению расхода топлива на 5–10% и сокращению выбросов CO₂. Они сочетают в себе прочность и легкость за счет своей уникальной структуры – волокон, соединенных смолой. Однако каждая деталь из углепластика требует обработки перед использованием, и здесь возникает ключевая проблема. Из-за отсутствия рекомендаций для углепластиков производители вынуждены применять стандарты обработки для металлов, которые не подходят для этого материала. В процессе он перегревается и повреждается, что приводит к скрытым дефектам и снижению надежности готовых изделий. Ученые Пермского Политеха определили, при каких температурах начинается разрушение углепластиков. Это поможет повысить качество и долговечность деталей из них для автомобилестроения, авиации и космонавтики.

Статья опубликована в материалах Международной научно-практической конференции «Химия. Экология. Урбанистика». Исследование проведено в рамках программы стратегического академического лидерства «Приоритет-2030».

В автомобилестроении для изготовления легких и прочных деталей кузова и интерьера, капотов, дверей, дисков колес, бамперов, крышек багажника и спойлеров все чаще используют углепластики. Они обладают легкостью, но выдерживают сильные эксплуатационные нагрузки. Секрет их уникальных свойств – в составе. Углепластик состоит из армирующего материала-углеродных волокон (тонких нитей, сплетенных в полотно) и связующего - полимерной смолы, которая скрепляет их и придает материалу форму.

По статистике, использование таких материалов в конструкции автомобиля позволяет снизить его массу на 20-40%. Это может уменьшать расход топлива и сокращать выбросы CO₂ примерно на 2–3 кг на каждые 100 км пути. Например, кузовной каркас и крыша из углепластика могут сэкономить до 50 кг веса машины, улучшая ее динамические характеристики.

Даже самая совершенная деталь из углепластика требует финальной обработки, без которой невозможно собрать готовую конструкцию. Но именно здесь кроется главная опасность. Из-за трения обрабатывающего инструмента о материал возможен нагрев — до 300-400°C. При таких температурах полимерная смола, скрепляющая волокна, карбонизируется — то есть обугливается и теряет свои свойства. В результате материал, в зоне нагрева режущим инструментом расслаивается, покрывается микротрещинами и теряет свои прочностные и эксплуатационные характеристики. Например, даже небольшая трещина в диске автомобиля нарушит балансировку, вызовет вибрации на руле и кузове, что ускорит износ подвески, шин и подшипников, а в тяжелых случаях может привести к аварии.

Промышленность сегодня не имеет четких инструкций по обработке углепластиков. Производители часто подбирают режимы обработки, ориентируясь только на силу резания и вибрацию. Однако композиты — материалы сложные: они сильно истирают инструмент, вызывают трение и нагрев, но при этом сами разрушаются от перегрева. Из-за низкой теплопроводности тепло не отводится, а использовать охлаждающие жидкости нельзя, так как материал впитывает влагу. Поэтому для качественной обработки поверхности необходимо учитывать эти дополнительные факторы.

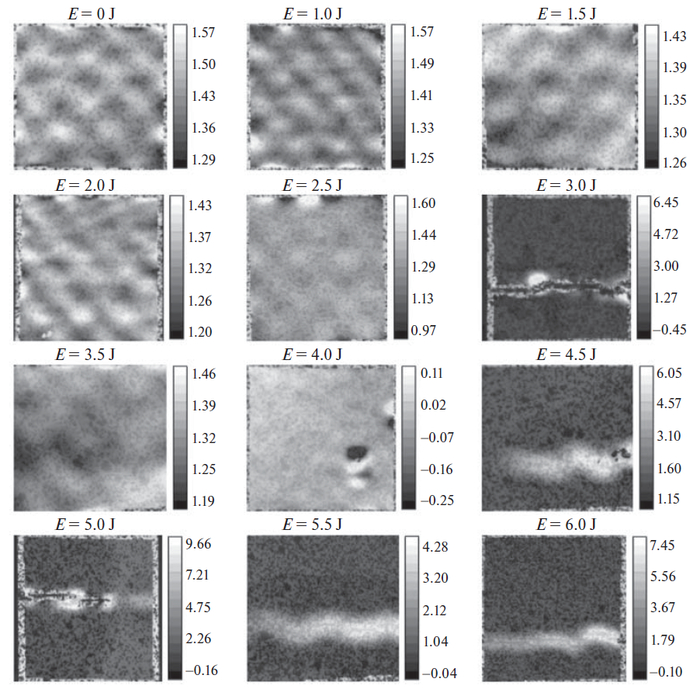

Ученые Пермского Политеха изучили, как ведут себя углепластики при повышении температуры. Для этого они нагревали образцы композитного материала в контролируемых условиях и фиксировали, когда он начинает терять массу и меняет свои свойства. Это позволило определить точные температурные диапазоны, при которых начинается необратимое разрушение структуры.

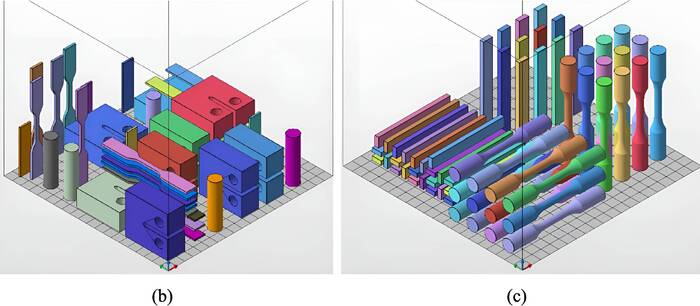

В отличие от многих существующих методов, которые ориентированы на изучение готовых изделий, методика ученых ПНИПУ позволяет отслеживать поведение материала непосредственно в процессе обработки. Для исследования использовалась установка Пермского Политеха – стенд для исследования процессов резания. Она отличается тем, что имеет датчики, которые в реальном времени дают обратную связь и помогают оценивать крутящие моменты на осях при различных режимах обработки. Это позволяет понять уровень нагрузки на инструмент, станок и заготовку, чтобы оптимизировать режимы, предотвратить поломку инструмента и деформацию детали.

– Для начала, чтобы определить, после какой именно температуры происходит разрушение материала, мы нагревали образец углепластика в окислительной среде. В результате выяснили, что процесс разрушения начинается уже с температуры 215 °C. В интервале 215-335 °C происходит окисление с потерей массы материала в 2%. При дальнейшем нагреве до 470 °C потери массы составляют 15%, а чем выше этот процент, тем больше разрушение связующего углеродного волокна. Затем мы протестировали механическую обработку образца фрезой со сменными пластинами на установке со скоростью резания 750 м/мин и подаче 0,1 мм на режущий инструмент. Было установлено, что температура в зоне резания при данных параметрах превышает 260 °C. При повышении скоростей резания до 1000-1200 м/мин, рекомендованных при обработке композитов температура поднимается выше 350 °C, – комментирует Вадим Карманов, заведующий кафедрой «Инновационные технологии машиностроения» ПНИПУ, доктор технических наук.

Температура при резке растет не только из-за режимов обработки, но и из-за неизбежного износа инструмента, который невозможно проконтролировать. Исследования показывают, что даже при рекомендованных скоростях резки и подачи температура в зоне резания (с учетом влияния износа) превышает 350°C. Это уже говорит о том, что в данных условиях процесс механической обработки композита сопровождается разрушением связующего материала в составе и, следовательно, ухудшением качества поверхности в зоне обработки.

Результаты исследования ученых ПНИПУ показывают, что для качественной обработки композитов важно не только подбирать скорость и подачу инструмента, но и контролировать температуру резания. Перегрев выше 215 °C разрушает материал, поэтому предотвращение термического повреждения должно стать таким же важным критерием, как и чистота поверхности. Чтобы хорошо и быстро обрабатывать композит, нужно контролировать настройки станка, температуру и износ инструмента. При этом рекомендуется снижать скорость резания, но увеличивать подачу — так он меньше изнашивается и лучше режет материал.

Полученные данные могут быть использованы не только в автомобилестроении, но и на предприятиях авиационно-космической отрасли для оптимизации процессов механической обработки. Например, при изготовлении деталей для авиационных двигателей или корпусов космических аппаратов инженеры смогут точно рассчитать, как обрабатывать материалы без риска их повреждения. В будущем это поможет создавать более надежные и эффективные изделия из композитных материалов, которые постепенно становятся основой промышленности.