Электрификация и улучшение журнальной модели маневрового тепловоза ЧМЭ3 с помощью 3D-печати

Всем привет! Сегодня мы немного отойдем от темы моделей автомобилей и затронем железнодорожный моделизм.

Хочу представить совместный проект с моим другом и моделистом И.П. по доработке и улучшению модели маневрового тепловоза ЧМЭ3 из журнальной серии "Наши поезда" №2 от MODIMO в классическом ж/д масштабе 1:87.

Для справки, ЧМЭ3 - это чехословацкий маневровый (тепловоз) с электрической передачей, 3-й тип. Тепловоз производился чехословацкой компании ČKD Praha (1963-1994 гг.) и поставлялся в СССР.

По задумке:

У тепловоза будут светиться прожектора и буферные фонари с обеих сторон, а так же включаться ламповый свет в кабине машиниста;

Будет проведена замена всех поручней по периметру кузова, которые у производителя получились слишком толстыми и неказистыми (типичная экономная экономия журнальных моделей);

Тепловоз будет перекрашен в более натуральные цвета с учётом следов эксплуатации.

Этап 1. Электрификация и 3D-печать.

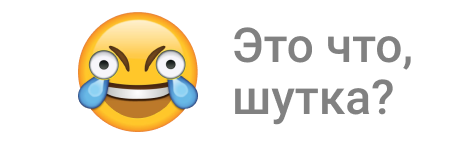

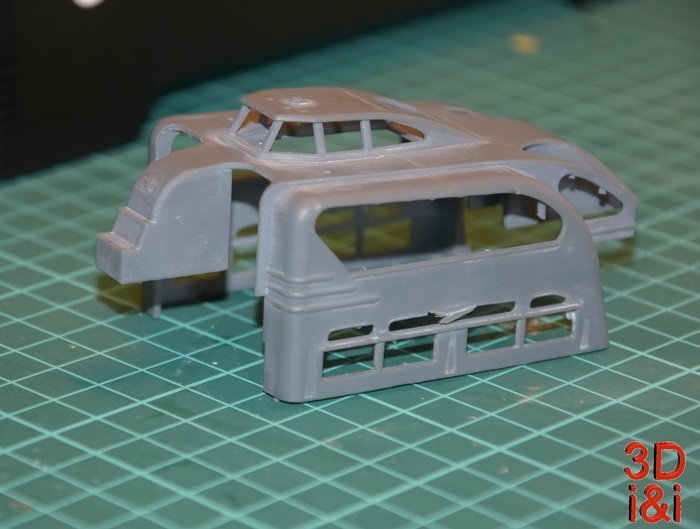

Для реализации первого шага проекта и, по совместительству, своей части работы, я получил от коллеги пластмассовый кузов от его журнальной модели ЧМЭ3. Вот он:

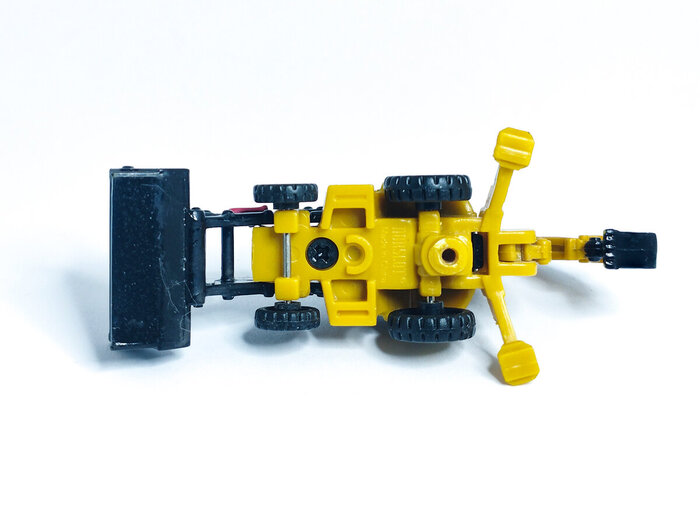

Сперва я разместил специально подобранные светодиоды на свои места за прожекторами и буферными фонарями, а затем целиком спаял электрическую цепь. Самым адекватным решением было паять цепь именно на начальном этапе работы ещё до перекраски модели. Ведь, кантовать модель со свежим ЛКП никому не хочется ;)

Места в кузове много, поэтому всю паутину проводов и элемент питания можно без особых проблем спрятать внутри.

Как и у всех предыдущих проектов по электрификации масштабных моделей, свет у тепловоза включается от воздействия магнитного поля на чувствительный элемент (геркон).

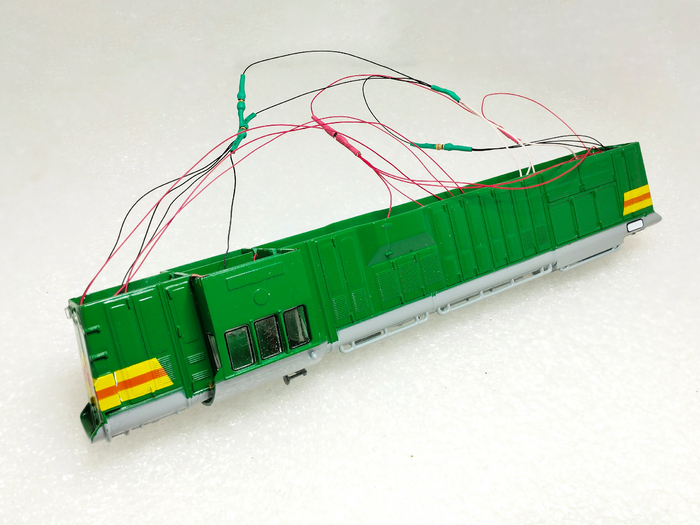

У тепловоза будет два геркона, чтобы:

Приложив магнит к левой стороне кабины, выключаются: передний прожектор, передние буферные фонари и свет в кабине машиниста;

Приложив магнит к передней части кузова, загораются задний прожектор и задние буферные фонари.

Ну что, проведём тестовый запуск?))

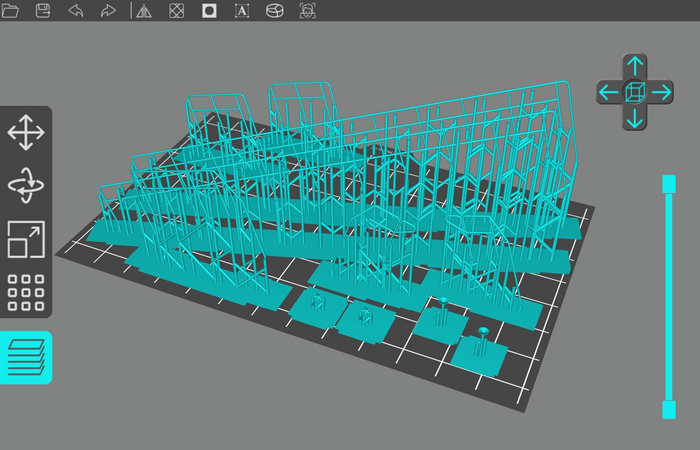

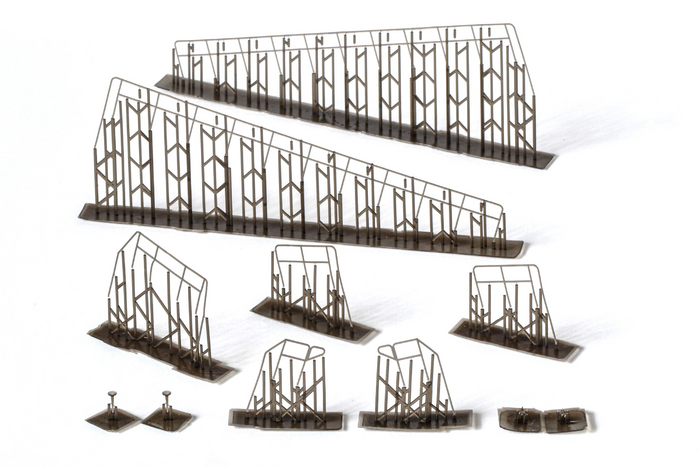

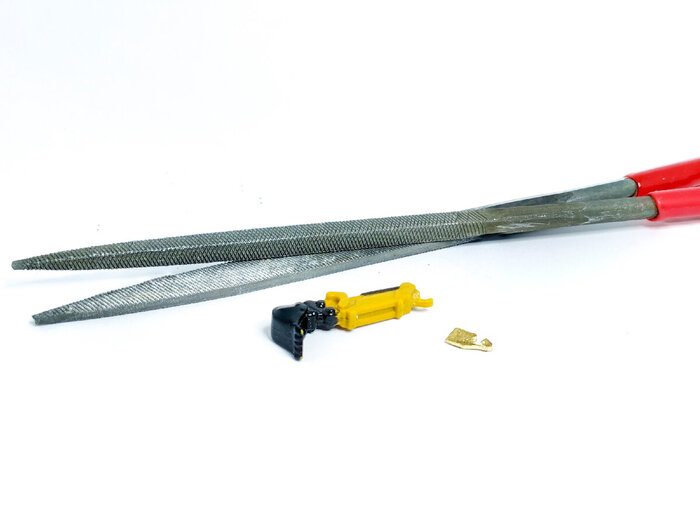

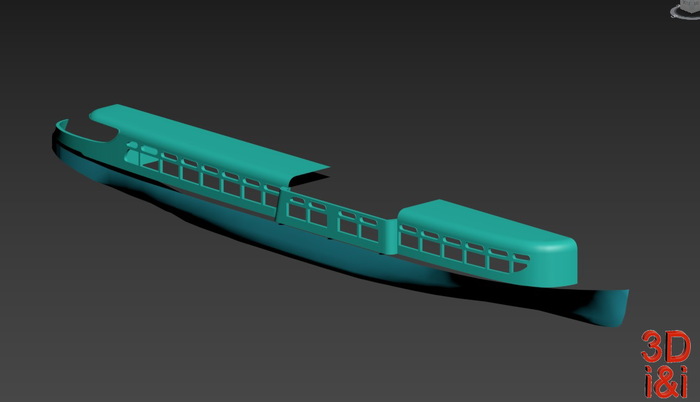

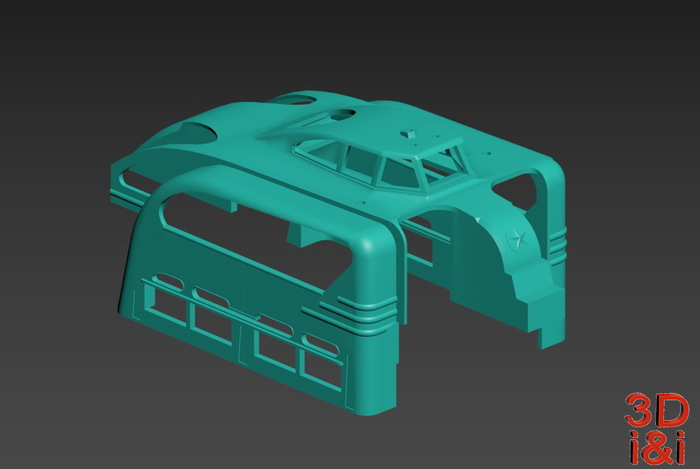

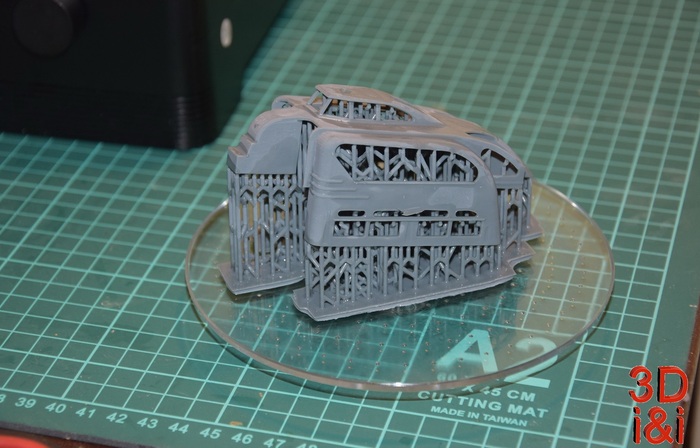

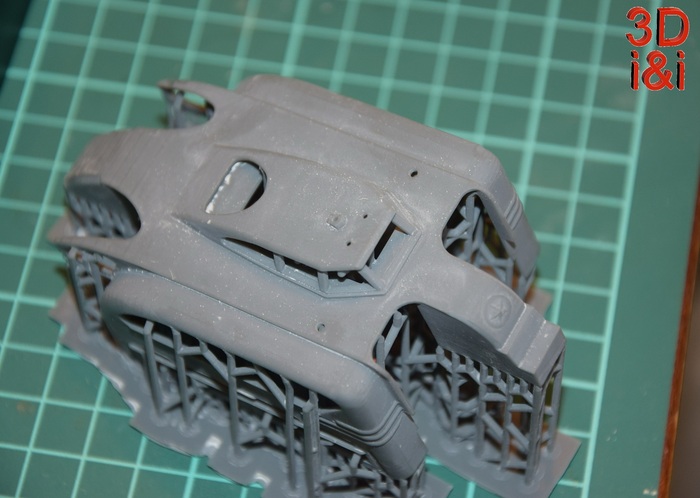

С электрификацией закончили. А теперь заменим все поручни. Конечно, без 3D-проектирования и 3D-печати тут не обойтись!

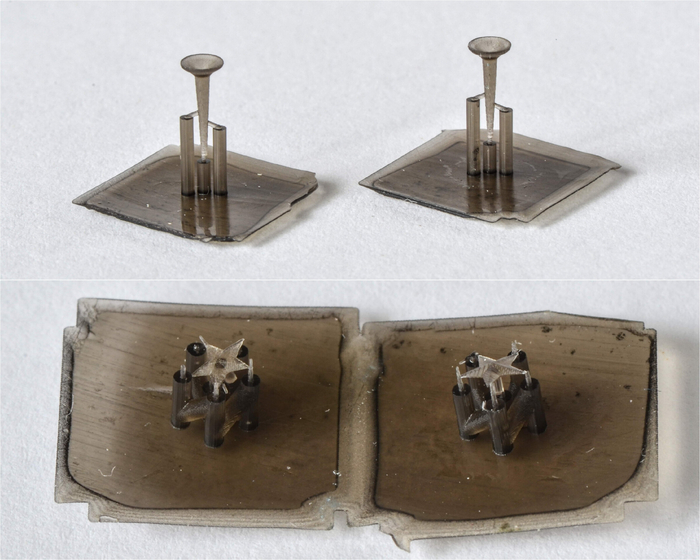

Также, мы решили добавить тепловозу один маленький, но важный элемент - красную звёздочку, которая размещалась спереди и сзади кузова под прожектором. Дополнительно были спроектированы и новые гудки на крышу кабины машиниста.

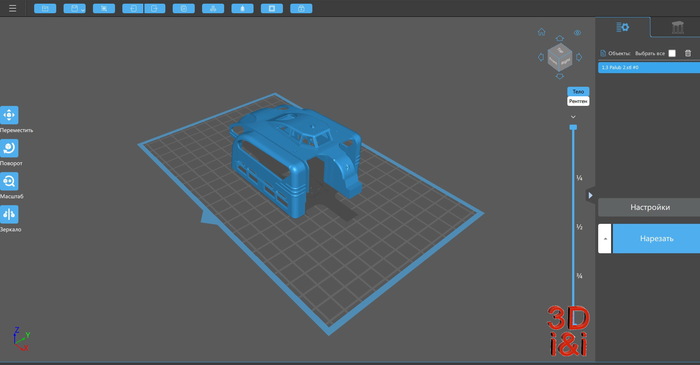

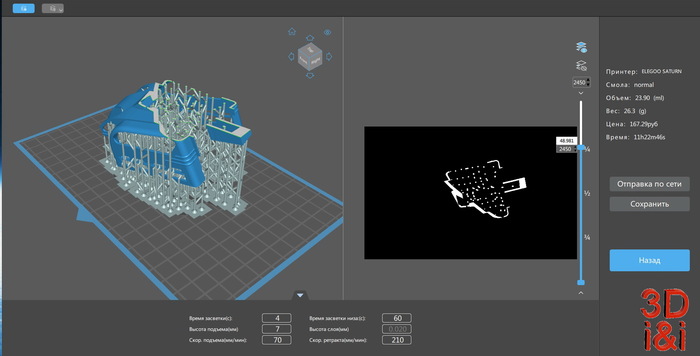

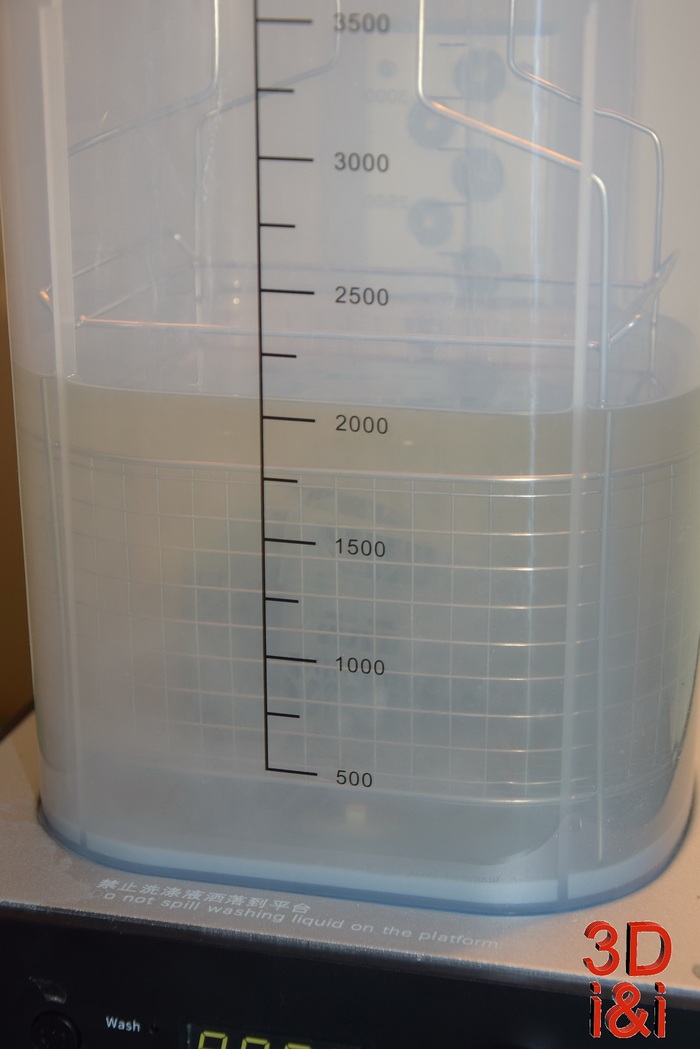

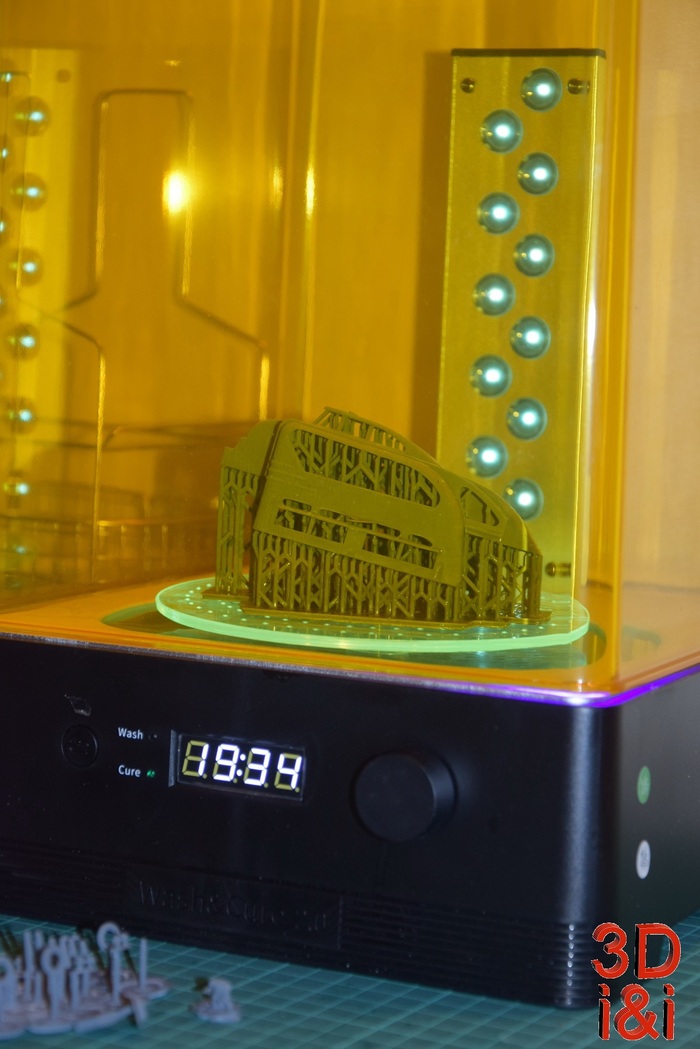

Когда проектирование было завершено, все детали были распечатаны на фотополимерном 3D-принтере Photon mono 4k от Anycubik из смолы Black линейки ABS-LIKE RESIN+.

Покажу гудки и звёзды укрупнённо, так как детали очень уж маленькие.

Да, на просторах интернета можно найти наборы с фототравлением специально для улучшения этого тепловоза. С этим не спорю. Однако, фишка заключается в том, что спроектированные и распечатанные поручни имеют, как и положено, круглое сечение, а фототравление - прямоугольное!

На этой ноте моя часть работы заканчивается, поэтому я вернул уже электрифицированный тепловоз вместе с комплектом распечатанных деталей коллеге на дальнейшие окрашивание и окончательную сборку.

Этап 2. Окрашивание и сборка.

Спустя некоторые время, коллега тоже справился со своей задачей и чудо случилось: тепловоз обрёл свой окончательный облик и явно перешёл из разряда журнальной модели на пару ступенек выше!

Теперь модель смотрится ярко и органично. Более живые цвета, следы эксплуатации и проработка железнодорожного полотна добавили тепловозу максимум к реалистичности! А распечатанные поручни, звёзды и гудки сильно повысили детализацию нашего ЧМЭ3.

Да, вы не забыли про секрет нашего ЧМЭ3? 😉 Скажем: "да будет свет!" и активируем участки цепи с помощью магнита.

А теперь немного приглушим освещение и посмотрим на электрифицированную модель ЧМЭ3 с разных ракурсов.

Ну как, узнаёте бывшую журнальную моделью от MODIMO? 😄 Вот и я нет))

Заключение.

Вот такой красочный совместный проект с товарищем И.П. у нас получился! Видится мне, что это только начало работ в тематике ж/д моделизма, и я уверен, что обязательно будет продолжение!)

С уважением, Сержик Моделист.

Ссылка на оригинальную публикацию на моём основном канале: https://dzen.ru/a/Zait0HbybwAf6wmO