Ответ на пост «Крик души директора российского машиностроительного завода»

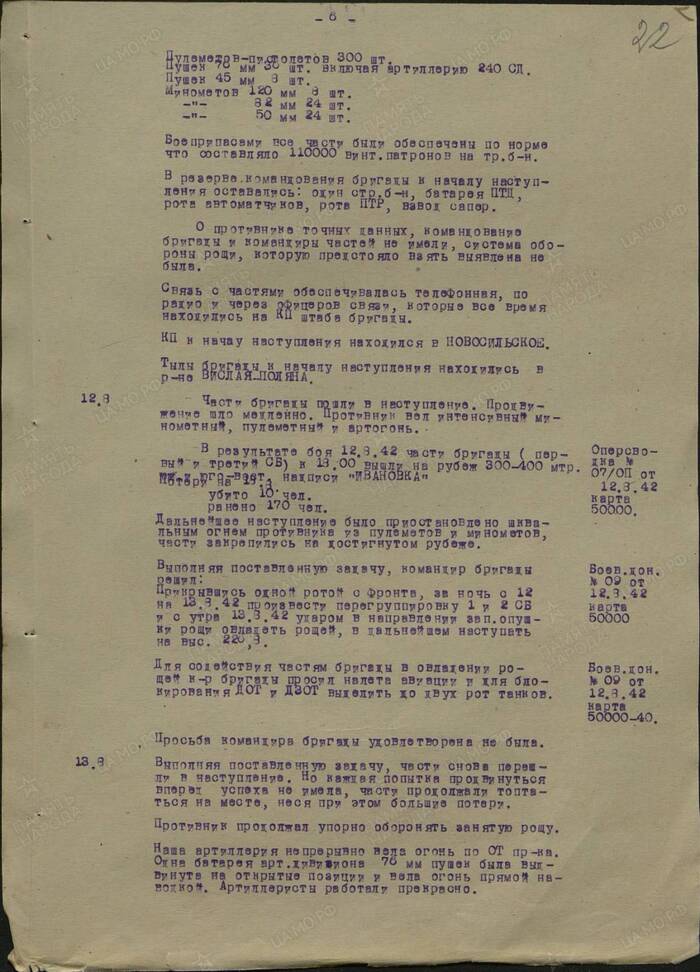

Производство полного цикла.

Пост о том как старые преимущества стали обузой и тянут завод ко дну.

В прошлом своем посте к видео я рассматривал проблему неграмотных ТЗ и гибкого производства со стороны конкурентов. Конкуренты нашего героя достаточно гибкие и беспринципные, чтобы не рефлексировать, а зарабатывать на богатеньком и тупом покупателе.

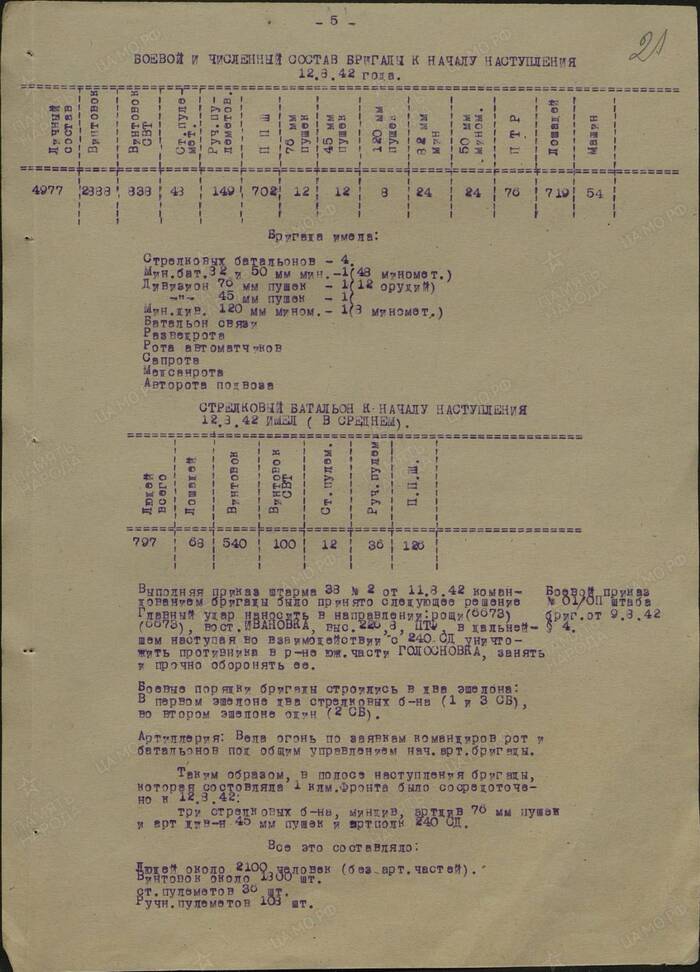

Сейчас я бы хотел рассмотреть былые преимущества, которые в нынешних обстоятельствах могут тянуть на дно. Герой ролика с большой гордостью сообщает, что его завод является предприятием полного цикла, а это значит, что для большинства производственных процессов имеется собственные мощности, из видео следует, что предприятие обладает:

- металлургическим производством, т.е термическая обработка;

- литейным производством цветным, черным, стальным;

- кузнечным;

- заготовительным;

и даже...

- своя электростанция (со слов знающих людей на пикабу) - тут я окончательно прихуел.

Может что-то еще. Естественно свои бухгалтера, логисты, уборщики и прочее.

Все это богатство- наследие проклятого совка, когда предприятия проектировались максимально автономными, так чтобы фашисты уже окружили, а они все еще могут снаряды точить. Кроме чисто производственных мощностей у предприятий тогда были свои поля, фермы, подшефные садики, школы, профильные ССУЗы, ВУЗы, какой-нибудь парк или ДК, жилой фонд, базы отдыха - многое другое, что требует отвечения средств.

Строилось основательно, на века, внукам еще (нашим)эти кирпичи и чугуний достанется. Сейчас в старые еще живые корпуса пытаются втиснуть новый производственный процесс, поиспосабливаясь к окружающим обстоятельствам, разрывая процесс и, таким образом, создавая отдаленные риски и постоянные потери (например на логистику) при производстве.

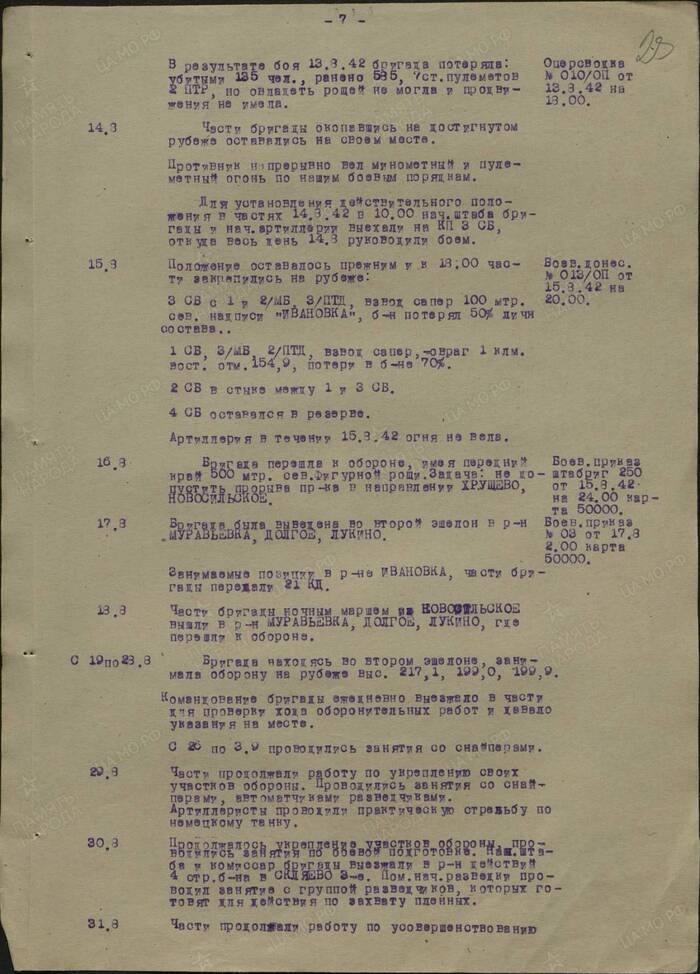

С началом капиталистической эпохи от всей социалки избавлялись, а вот производственные мощности и структуру предприятий стремились сохранить (ну или почти все, кроме Сердюкова).

Капиталистическое предприятие - это предприятие одного проекта. Все может быть ликвидировано после выпуска партии продукции и построено вновь для следующей модели (отсюда все примеры о том, что Тойота обновляет конвейер каждые пять лет). При таком подходе важно минимизировать начальные затраты входа в бизнес. Поэтому стараются не развивать у себя компетенции, которые не будут максимально востребованы в производстве. Так буржуи изобрели слово аутсорсинг. И аналогично аутстаффинг.

Америку не открою, скажу, что поддержание работоспособного состояния производства, содержание работников - это очень дорогое удовольствие. Это содержание зданий, инфраструктуры, ремонт оборудования, зп штату, зп обслуги, налоги - многое другое. Если станок не работает 24/7, то он даже в простое генерирует убыток.

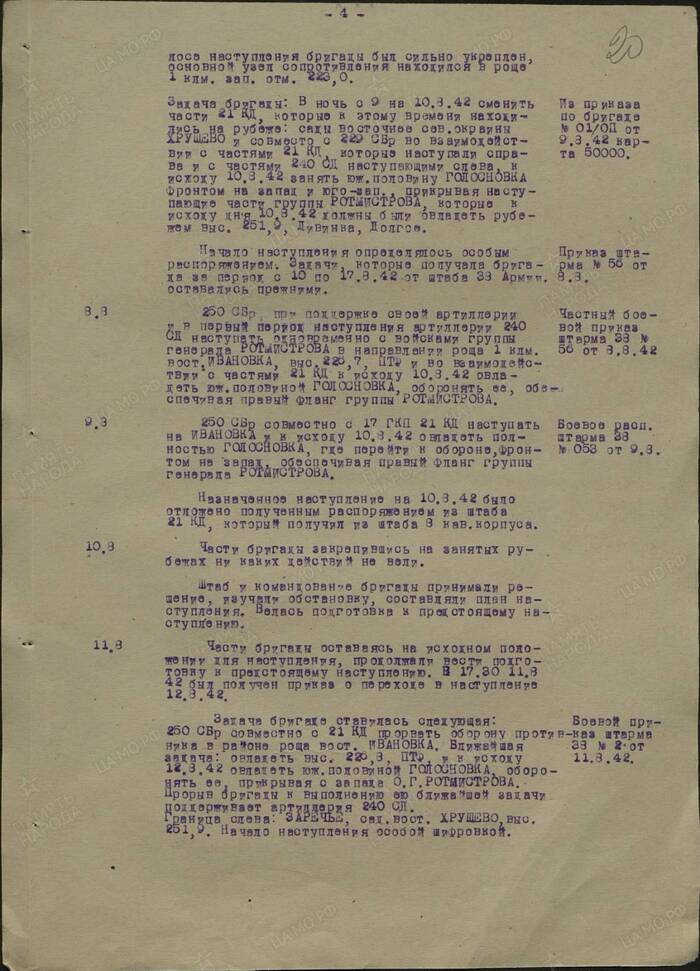

Момент закалки детали - считанные минуты. Период выхода печи на нужный режим - часы. И мастеру нужно решить или держать печь в простое во включенном состоянии и смотреть как мотает счетчик или выключить печь, а потом играть с рабочим в домино, пока она выйдет на режим. Оба варианта плохие. Оба варианта для оборудования нагрев-охлажление или длительная холостая работа ведут к износу и дорогому кап ремонту. За счёт чего? Или кого?

кто оплатит ремонт оборудования? Чем ниже загрузка, тем больше потери.

И вот мы подошли к такому неутешительному выводу о необходимости разделения производственных мощностей на разные юридические лица. В 90х действительно были такие примеры. Печальные. Новоявленые директора задирали друг другу цены, что приводило к неминуемой смерти. Особенно печалька была в моногородах, где продукция какого-то ЗШЗ кроме единственного материнского потребитля никому была не нужна, а самим искать потребителя - у них лапки. В этом случае идея не сработала. Безусловно автор ролика знает о таких примерах и не рискует, но как лягушка, которую варят, он постоянно сокращает коллектив. Смерть его предприятию постепенно приходит.

Сейчас идея разделения производства развивается в сторону Центров компетенций. Когда один мега завод точит гайки для всех отраслей промышленности. И занят только этим. Другой эти гайки термообрабатывает, а третий красит.