Ответ на пост «Как в России из порошка и пыли делают инструменты твердые как алмаз»1

Реклама ФРП или отечественной промышленности? ИМХО: обратил внимание, что всё технологическое оборудование произведено "сами знаете где", а это значит, что все деньги потраченное на оборудование ушли куда? Правильно, заграницу, развивать машиностроителей, но не наших, а в среднем меньших ростом и с другим разрезом глаз. А это значит что? Что когда выйдет из строя это оборудование, то у нас аналогичное не появится и снова деньги пойдут куда? Правильный ответ известен.

А рабочие - наши, современные, классная спецовка, моё уважение, на них можно рассчитывать - не поломаются.

А вот почему хотя бы часть оборудования не российское? Не нашли аналогов? Дорого или не договорились? Вопрос риторический.

Ребятам из Вириал успехов и побольше заказов.

Пруф 1: https://декларации-соответствия.рус/eaes-n-ru-d-cnra01v07747...

Пруф 2: этикетки предупреждения на англицком и иероглифами.

Как в России из порошка и пыли делают инструменты твердые как алмаз1

Можно ли из пыли сделать инструменты твердые как алмаз? Оказывается да. И отвечает за это порошковая металлургия. Впервые одну из ее технологий (спекание) применили в Месопотамии, тогда правда это касалось кирпичей, а спустя еще несколько тысяч лет египтяне начали использовать ее и для металлов. Но как только люди освоили доменный процесс — порошковая металлургия отошла даже на скамейку запасных. И лишь в 19 века она вернулась на свой пьедестал благодаря русскому ученому Петру Соболевскому, решившему с ее помощью проблему обработки платины.

Именно его открытие и принято считать началом победного шествия порошковой металлургии, благодаря чему теперь можно создавать продукты, которые в любых других условиях не были бы сплавлены.

Но я увлекся познавательной страничкой. Пора уже все своими глазами увидеть. Для этого мы отправляемся на станкоинструментальный завод «Вириал», где несколько дней назад запустили серийное производство полного цикла сменных пластин и заготовок осевого инструмента для станков с ЧПУ (скорее всего вы уже видели статьи написанные по пресс-релизу с этого события, так что у нас тут если и будут знакомые вам данные и цифры, то в самом финале, ну и фотографии тут все новые и эксклюзивные, а не как у некоторых граждан, которые тихонечко чужие с телефона прихватили, а теперь на них ссылку дают как на авторов)

Само предприятие создано в 1991 году учеными специалистами в высокотемпературных материалах. С тех пор оно производило множество разных наименований продуктов. Сегодня основные их мощности находятся в нескольких цехах Сестрорецкий инструментальный завод, но в мечтах и планах строительство или покупка полностью своего здания.

Пока вы все это читали — я уже на месте. Проходим на территорию, где нас ждет инструктаж по технике безопасности. И в тот момент когда мне рассказывают о том, что сюда не ходи, а это не трогай, я поведаю вам для чего вообще нужны сверхпрочные инструменты. Чем дальше наша цивилизация развивается, тем больше она начинает использовать разные очень прочные материалы. Обработать всю эту красоту просто не получается, вот и приходится создавать с помощью порошковой металлургии разную красоту.

Я даже уверен, что каждый из нас частично представляет себе процесс создания таких инструментов. И даже в юные годы проходил несколько этапов этого сложного процесса. Не верите? А зря. Куличики в песочнице пекли? Брали лопаткой песок, убирали из него все примеси, укладывали в бабайку, утрамбовывали и вот уже готовый куличик — приятного аппетита. Если сильно упрощенно то как примерно и происходят начальные этапы производства.

Начинается все с синтеза порошков, далее идет шихтподготовка и прессование, потом следует спекание, контроль, испытания и завершает все механическая обработка.

Предлагаю пройтись многим доступным нам этапам.

Наша будущая деталь изготавливается из порошков карбидов вольфрама, тантала и титана (они приходят из Брянской и Свердловской областей)

Бочки с порошками находятся на складе предприятия. Будущий сверхпрочный инструмент на данном этапе больше напоминает пыль и порошок.

После проверки качества полученных материалов их смешивают в необходимой для будущего инструмента пропорциях.

Теперь важно измельчить все компоненты до нужного размера частиц.

На выходе получают готовую смесь

Сотрудник обязательно берет образец и направляет его в лабораторию.

На этом этапе даже сложно поверить, что уже скоро это станет инструментом для авиационной, двигателестроительной, судостроительной и других отраслей

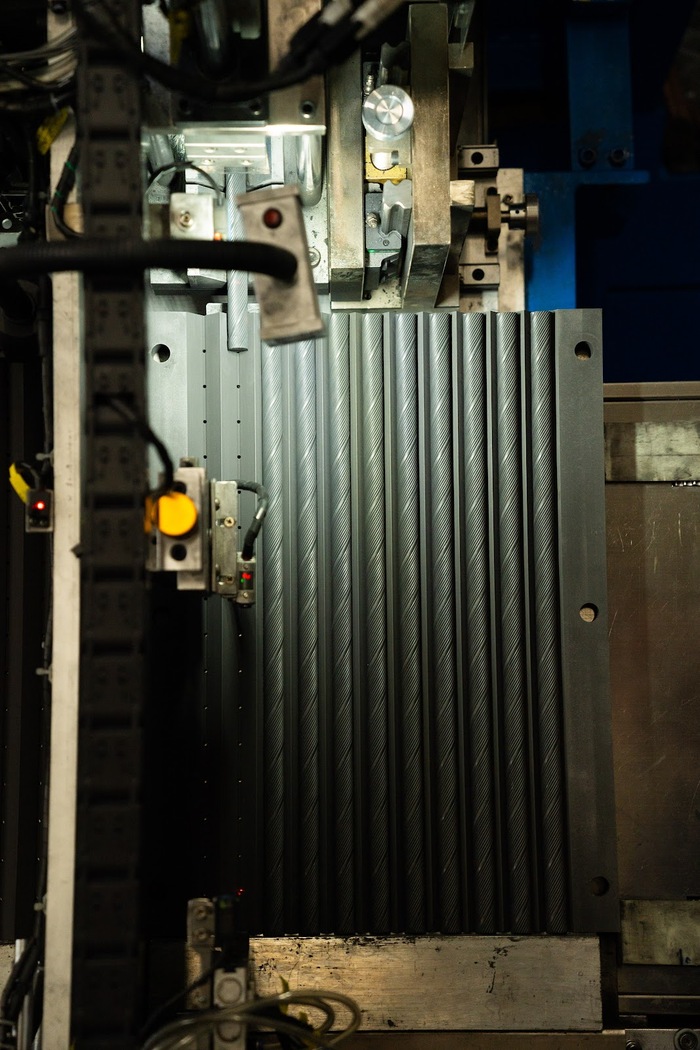

Теперь в зависимости от необходимости производства конкретной детали порошковая смесь поступает в один из цехов. Например, вот в этом выпускают заготовки твердосплавного осевого режущего инструмента (цилиндрические стержни с внутренними каналами для подвода смазочно-охлаждающей жидкости или без них)

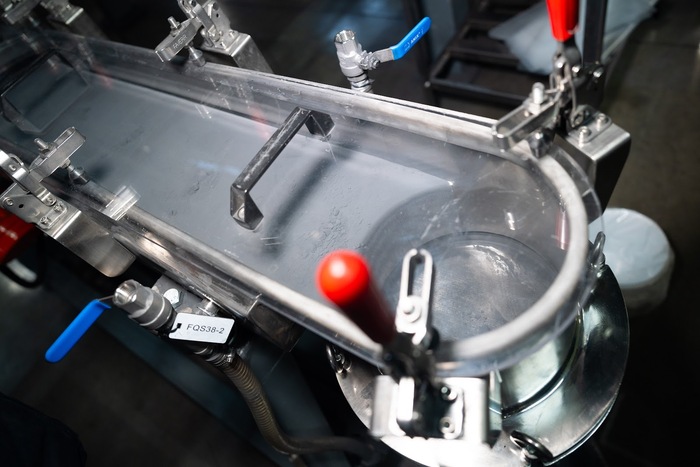

Например, в этом экструдере наша порошковая смесь обрабатывается примерно так же, как вы зубную пасту выдавливаете из тюбика.

Смесь нагревается и выдавливается уже в виде стержней.

На этом этапе продукт еще очень далек от своих требуемых функций. И до необходимой твердости ему надо пройти еще очень важную процедуру.

Подсохшая деталь транспортируется в цех высокотемпературной обработки. Графитовые подносы с деталями отправляют в вакуумно-компрессионную печь.

Печь разогревается до 1500 градусов. После чего создается давление в сотню раз выше атмосферного. Далее происходят процессы, для описания которых надо еще пять постов написать, а нас уже другой цех ждет

На выходе из печи получается материал во много раз прочнее стали.

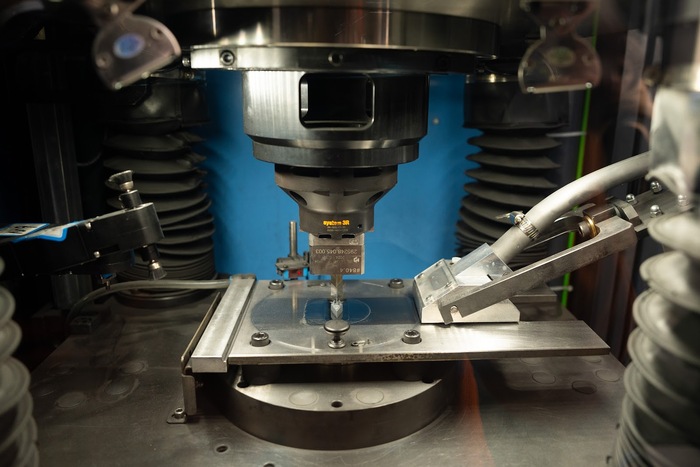

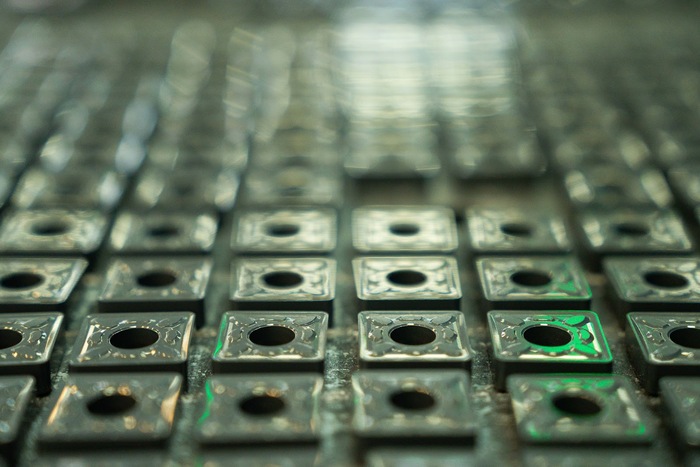

В другом цехе изначальный порошковый материал поступает на автоматическую линию. Тут производят сменные многогранные пластины (режущий инструмент, который непосредственно взаимодействует с обрабатываемым материалом на станках с ЧПУ)

Под большим давлением из смеси образуется крохотная деталь.

На этом этапе заготовки тоже очень хрупкие. Но мы уже знаем что им поможет — запекание.

Их так же перегружают на графитовые подносы и помещают в такую же печь как я выше рассказывал.

Внешне дверь печи выглядит как вход в убежище Fallout. И из нее уже и достается материал твердый как алмаз. Правда на каждое запекание уходят одни сутки

Размер инструмента после запекания уменьшается на треть. Полученный сплав теперь отправят в лабораторию где будут всячески изучать и проверять его качество.

Впереди лишь цех финальной механической обработки. Тут его доработают с помощью алмазных инструментов. А потом отправят на газофазное осаждение, в рамках которого на нашей детали появляется напыление с сотню раз меньше человеческого волоса, но увеличивающий ее ресурс в несколько раз.

Еще совсем недавно на предприятии многие продукты выпускались штучно. Но после запуска нового оборудования, планируется выпускать до 6 млн твердосплавных сменных многогранных пластин и до 120 тонн заготовок твердосплавного металлорежущего инструмента ежегодно. И это сделает предприятие крупнейшим производителем в нашей стране.

Но и этот объем на самом деле не предел мечтаний. Со слов директора предприятия 70% российского рынка сменных пластин и заготовок режущего инструмента, занимают зарубежные производители. И в будущем хотелось бы увеличить свою долю: по пластинам с 2% до 10%, а по заготовкам – с 10% до 40%.

Откуда деньги на новое оборудование, которое и позволило расширить производство?

Как рассказал директор ФРП Роман Петруца, на приобретение оборудования федеральный Фонд развития промышленности предоставил льготный заем в размере 1 млрд рублей, а общие инвестиции составили 1,25 млрд рублей. Это не подарок, а возвратный заем под очень низкий процент

После того как предприятие погасит заем, ФРП направит средства уже другому заводу, которое таким же способом сможет купить современное оборудование и наладить выпуск нужной для страны продукции

Кстати, вот это производство стало тысячным запущенным благодаря займам Фонда развития промышленности. Всего ФРП профинансировал уже 1900 проектов в 79 регионах страны, предоставив более 630 млрд рублей на создание высокотехнологичных и импортозамещающих производств уже почти по всей стране

Уже скоро мы с вами отправимся на новое производство и узнаем много нового, интересного и необычного

Ответ на пост «Как делают медь? Весь техпроцесс за полторы минуты»1

Эпоха открытия и применения меди — это примерно VI–IV тысячелетие до нашей эры, обширный период, который археологи и историки считают промежуточным звеном между «каменным веком» и «бронзовым». Я к тому, что судя по ролику, предки были очень интеллектуально, а главное технически подкованы 😂😂😂

Как точет твердосплавная пластина YBC251

Твердосплавная пластина для токарных резцов по металлу предназначена для наружного и внутреннего точения. Сменный режущий элемент устанавливается на токарный резец. Твёрдый сплав YBC251 – наиболее универсальный сплав серии YBC. Используется для широкой области, начиная от чистовой и заканчивая получерновой прерывистой обработкой углеродистых, легированных сталей и стального литья. Ссылка на пластины

Как делают медь? Весь техпроцесс за полторы минуты1

Если тут есть спецы в индустрии—не судите строго, поправьте, если где ошибся в технологии.

Ответ на пост «Как в России делают 100-метровые рельсы»1

Работаю на аналогичном предприятии, но без рельс. Много людей как раз из Новокузнецка. И вот открою вам маленькую тайну. Пока вы "обливались потом" 100% ремонтного и где то 50% технологического персонала прятались в неизвестных вам помещениях после команды в рацию "гости заходят в цех". И да, как бы в автоматизированном современном производстве люди действительно не нужны. Пока все работает. Пока не случаются ситуации отличные от стандартного технологического процесса. Случись "бурежка" во время вашего присутствия, вы бы мягко говоря ахуели от количества персонала, материализовавшегося около стана. И это прокатный цех. Можно сказать практически чистый, даже если горячий посад присутствует. Вот представьте тоже самое, только грохот стоит такой, что свой голос не слышишь. Временами пыль такая, что нихера не видно. Но хорошо бы просто пыль. В пыли есть известь. И в летний знойный день, попав потным в пыль, через 5-10 минут шкура начинает слезать. Или когда в автоматизированном производстве что то случается, и каски, рассчитанные на +150° потихоньку начинают стекать. У вас вот техника отказывала, а вы подойдите к слитку на расстояние пол метра. Поработайте в таких условиях физически. А потом не домой, а опять работать. Ах да, если повезёт, и с учётом "северного" получаешь за это 60-90к денег. Но ничего этого никогда не покажут по ТВ. Простые работяги никогда не расскажут на публику, потому, что нельзя. И потому, что как то не повелось про это говорить. Когда нибудь я все таки уволюсь и запилю тут серию постов с шикарными подробностями на последние 15 лет.

p.s. Никого не хотел обидеть. Просто накипело. Всегда вся металлургия выставляется как супер мега технологическое производство. Все сидят под кондиционерами с сигарой в кожаном кресле.

Всем металлургам привет. Всем хороших премий к празднику.