Эрху, созданный мастером

Традиционное китайское изготовление из цельного деревянного бруска

Традиционное китайское изготовление из цельного деревянного бруска

Дисклеймер: Достаточно скучный пост про изготовление типографского оборудования.

Зима близко.

Для меня это значит, что снова пришла пора приниматься за работу, в лучших орочьих традициях, превращать мусор и мёртвые железяки во что-то работающее, зачастую вопреки сопромату и здравому смыслу.

Так вышло, что я семейный человек, и в силу этого обстоятельства должен работать много, долго и часто. В поисках средства, которое поможет удержать съезжающую кукушку, нашёл для себя хобби - переплётное дело. Тем более, что проживание в краях Гутенберга вполне способствует именно этому интересу. Но в идеале, хобби требует не только свободного времени, но и определённой механизации труда. И чем дальше заходит увлечение - тем более узконаправленные механизмы начинают требоваться.

В этот раз речь пойдёт о Klebebindegerät. В переводе звучит не особо благозвучно, "клеепереплётный агрегат", да и на Русском, клеенамазочная машина звучит не лучше. Так что пускай дальше будет ауф Дойч.

Суть механизма проста до безобразия, и следует тому же принципу, что и ручная машинка для нанесения клейстера на обои: вращающийся ролик загребает жидкий клей, второй ролик переносит на себя клеевой слой , который в зависимости от расстояния между роликами, меняет свою толщину, перед переносом на бумагу.

Общая концепция.

Мне нужна универсальная машинка, по габаритам ограниченная форматом А3, с возможностью проклейки сшитого корешка, и умеющая работать как с жидким клеем, так и с промышленным, требующим предварительного подогрева. Речь идёт не о этиленвинилацетате, он же "китайские сопли" а Proteinklebstoff, на органической, белковой основе. Он эластичный, низкотемпературный, подходит даже для сложных изделий, и не образует напряжений после высыхания.

Такой аппарат продаётся, но цена начинается от 2000 Евро.

Театр начинается с буфета вешалки, а любой механизм с привода.

Чем крутить ролики?

Маленький асинхронник не прокатит, нет желания колхозить тиристорный регулятор, да и массивные болванки + густой клей + пониженное напряжение == лишний нагрев мотора. Коллекторный отпадает из-за воя, искр и наличия щёток.

Решение:

Бесщёточный трёхфазник постоянного тока, стоявший когда-то на токарном. Подробнее об этом богомерзком продукте сумрачного восточного гения я уже писал в Доделка китайского токарного, Часть 3

Ввиду его убожества и ничтожного крутящего момента, решил смонтировать через редуктор, но для начала нужно разобрать.

Всё в лучших традициях братского народа.

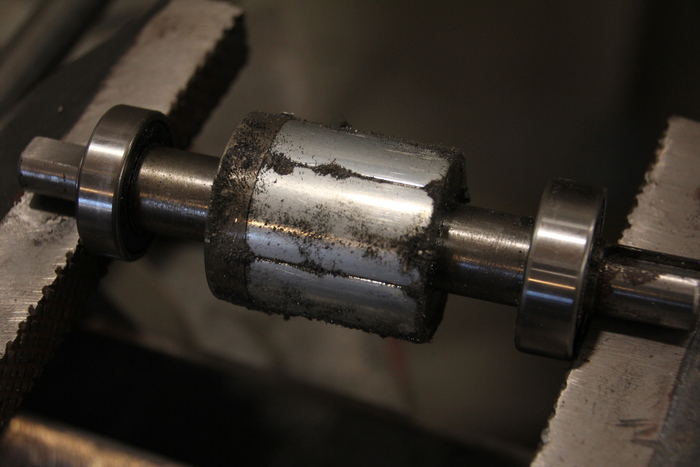

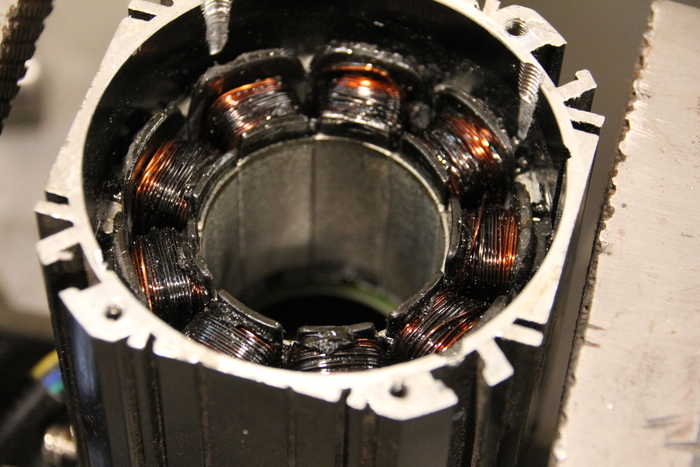

Ротор, мохнатый от металлической стружки (несмотря на герметичный форм-фактор), подгоревшая изоляция обмоток, и следы болгарочной прецизионной балансировки.

Меняю подшипники, чищу, прозваниваю на межвитковые замыкания, проливаю эпоксидкой, отрезаю лишнюю длину шкива, собираю.

В роли редуктора будет выступать мультипликатор от смазочного насоса, подключенный "задом наперёд", в данном случае не крутящий момент превращается в угловую скорость, с пропорциональным проигрышем в мощности, а наоборот.

Так нельзя тоже можно, если очень нужно.

Задача: соединить жабу с гадюкой.

Внутренний диаметр втулки редуктора 12мм, наружный диаметр вала мотора 14, шпонки разные по ширине, поэтому отпадает вариант просто проточить ротор, тем более что предусмотрительный дядя Ляо позаботился об отсутствии центровочных отверстий.

Решение - переходная муфта. (самая простая, демпфер не нужен из-за плавного пуска, кардан тоже, так как надеюсь на соосность установки)

Сверла и развёртки на 14 не нашлось, поэтому прогрыз 16 болванку на 14,5, а посадка на вал через 0,25 латунную фольгу, с фиксацией по шпон-пазу гужоном.

Горк и Морк смотрят на такой подход снисходительно, поэтому не стоит удивляться что отсутствует биение, восьмёрки и эксцентриситет.

Как Карлсон, не оснащённый хвостовым оперением будет вращаться в противофазе от вектора ходового винта, так и мотор будет крутиться вокруг редуктора. Чтобы исправить это досадное недоразумение нужно привязать одного к другому.

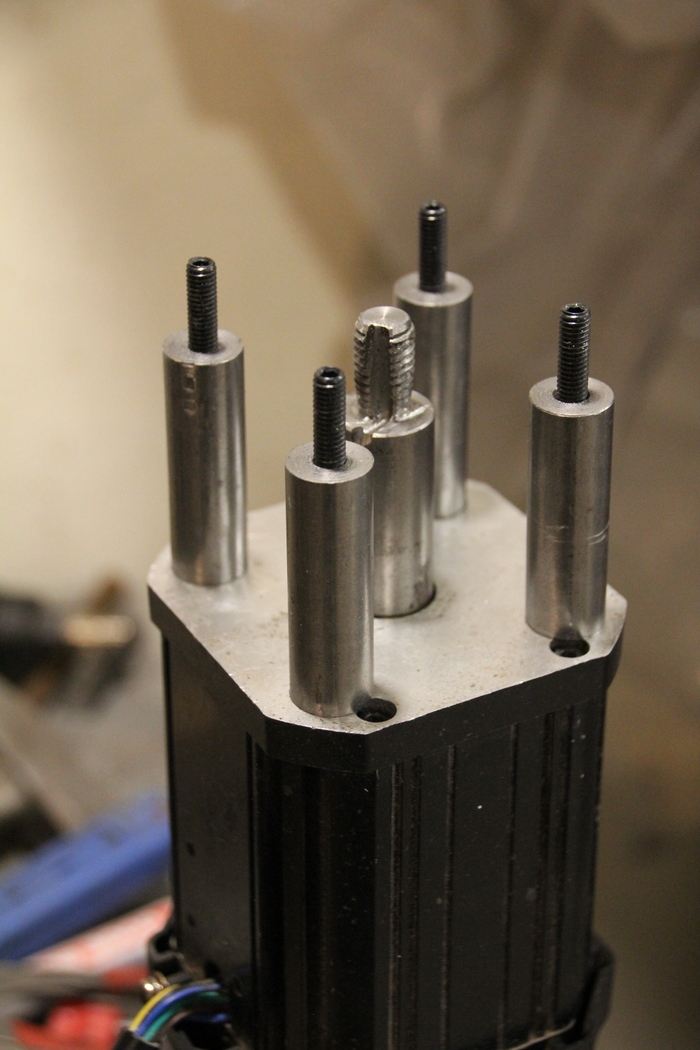

Стойки нет смысла изготавливать одной деталью, они работают от сжатия, оказывая сопротивление кручению, пропорционально пятну контакта, поэтому болванки просто нарезал в размер, отторцевал, и врезал шпильки м6, с классом прочности 12,9.

Закидываю шпонку в переходную муфту, наживляю редуктор,

Готово.

На этом закончились сегодняшние свободные два часа.

В этой статье расскажу как с помощью минимального набора инструмента загнуть кусок дерева. Как я сделал это 10 лет назад на своей первой лестнице, и варианты как еще можно "загнуть" подступенник )

Сейчас все гнутое и скругленное уже не модно, в современном интерьере дизайн "квадратных форм". Спорить с модой дело бессмысленное, да и признаться честно - намного проще и быстрее изготовить лестницу с обычными прямыми ступенями и балясины из квадратного бруска. Но когда-то люди с ума сходили по круглым пригласительным ступеням и резным балясинам ( а еще по всему круглому в интерьере, вспомните арки-проемы и гипсокартонные многоуровневые потолки с зигзагами) Ну вот и заказ первый мне попался с "гнутой" заходной группой. Энтузиазм приглушал страх, да и примерные наработки как такое исполнить уже были, берем аванс и действуем )

Вернемся еще на пару лет назад. 2013 год, доделываю баню в родительском доме. Именно там я впервые и попробовал загнуть (об колено) доску для арки.

Арка и крыльцо (тоже гнутое слегка). По мотивам заставки из сериала "Санта Барбара"(не все поймут, не многие вспомнят))))

Ну короче перейдем к сути изготовления. Нам понадобится: лобзик, клей ПВА D3(4), шуруповерт, несколько струбцин, циркулярная пила (и желательно линейка-направляющая к ней. Как такое изготовить из куска фанеры - напишу в будущих постах, "лайкподписка")

Сам способ очень прост, делаем надрезы с тыльной стороны подступенника, пропиливаем оставляя 2-3 мм "мяса" доски. Чем меньше слой оставляем и чем меньше расстояние между пропилами - тем на больший радиус (радиус скорее меньший, а вот загиб больший) возможно "согнуть". Для фиксации всего этого желе делаем скелет , повторяющий форму будущего подступенника (копируем форму ступени, отступая "свес" 3-5 см). Пропилы с обратной стороны перед фиксацией заполняем спецсоставом (клей-опилки), если изгиб очень крутой и не хочет гнуться, можно слегка намочить материал (знайте меру).

Так и гнул на первом заказе, а сейчас расскажу какие еще методы применял.

Ну самый наверное простой - это склеить здоровенную заготовку и вырезать подступенники , метод подсмотрел у более старших товарищей и он мне не особо нравился, так как простой в теории - этот способ муторный и трудоемкий на практике, но зато массив получался очень крепким и неубиваемым. На фото ниже пример из 3х сегментов, делал и одним сплошным сегментом, но не найду сейчас фотографии.

Из здоровенной заготовки на ленточной пиле выпиливаем радиус и все это дело шлифуем.

В данный момент очень редко попадаются заказы с пригласительными круглыми ступенями, и используем мы немного другой способ. Создается матрица формы и на нее прикрепляем несколько слоев фанеры 3мм, между ними клей и ждем высыхания. Это на мой взгляд самый простой и быстрый способ, особенно если нужно красить в эмаль и не видно, что этот элемент из фанеры )

Ну вот с подступенниками вроде все.

Обещал еще рассказать о программе для проектирования лестницы. Конечно очень много нюансов, кроме элементарных правил "удобства" (проступь 30, подъем 16), часто приезжая на замер - проем уже готов и изменить его либо нельзя, либо сам заказчик не хочет. И начинается мозговой штурм, как впихнуть "невпихуемое". Как раз в этот момент и начинается отступление от общепринятых рамок удобства подъёма, лишь бы было относительно удобно.

По поводу программ для расчета - я пользуюсь с первой лестницы и поныне одной )

На этом серию постов " Из торгаши в столяры" думаю заканчиваем.

За 10 лет деятельности есть о чем рассказать, если интересно - подписывайтесь ) До встречи

Просто столик, профтруба 10х10, столешиница 4 см.

В начале хотел сделать ножки в виде буквы z, но конструкция получилась шаткой.

Всем добра

Своими руками - запросто!

На просторах инета ищим: чулок защиты 32мм, гусак wp20, силиконТрубки для силы 6х2, для охлаждения 4х2, разъёмы быстроСёмные ф9мм, силовой СКР35-50(70), разъём кнопки для тигАппарата, микрик кнопки, ручка с кнопкой 3Д печать. Подмешиваем в эти составляющие мозга и прикладываем умелые руки в итоге получим вот такой прекрасный Инструмент.