Турбина. Устройство, проверка, советы по эксплуатации турбины. Часть 1

Двадцатая часть самого большого руководства «Как выбрать и проверить автомобиль с пробегом», а именно «Как проверить турбину перед покупкой автомобиля:

устройство турбины, самые распространенные неисправности, проверка турбины по косвенным признакам и компьютерная диагностика.

Турби́на (от лат. turbo — вихрь, вращение) — это лопаточная машина, в которой происходит преобразование энергии движения рабочего тела (то есть пара, газа или воды) в механическую работу на валу.

Турбина применяется во многих отраслях машиностроения, но сейчас нас интересует для чего турбина нужна именно в автомобиле. Единственное назначение турбины – подача воздуха в цилиндры двигателя под давлением. Чем больше давление нагнетает турбина, тем больше сжатого воздуха попадает в камеру сгорания. Калорийность топливной смеси повышается, её сгорание становится эффективней. Это позволяет увеличить мощность двигателя до 50 и более процентов, не увеличивая его объём.

Друзья, если "много букв", то всю статью, с иллюстрациями, можно посмотреть в видеоформате. Внизу страницы есть видео на Youtube, а это видео на VK видео:

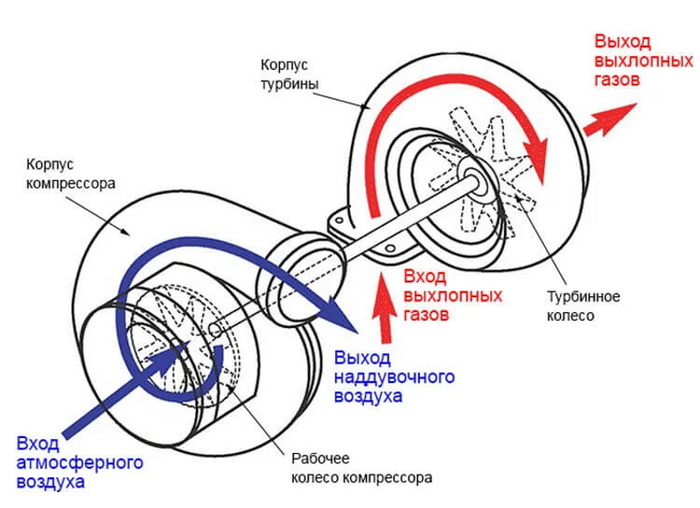

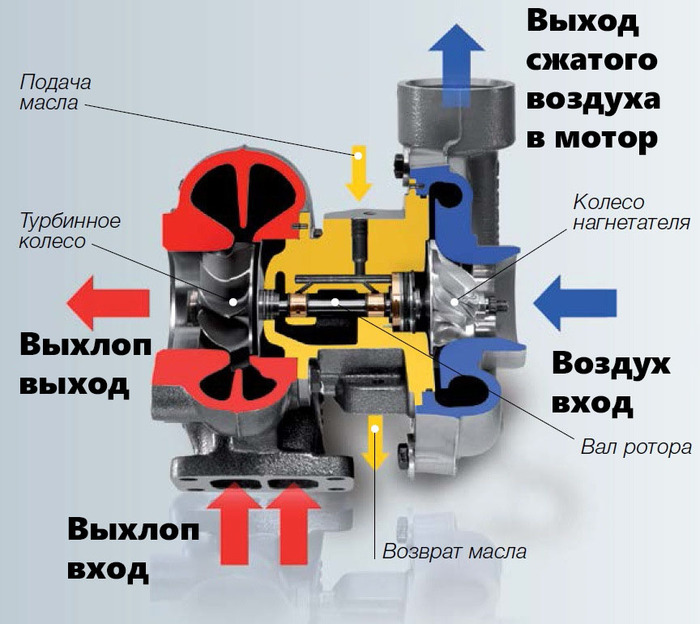

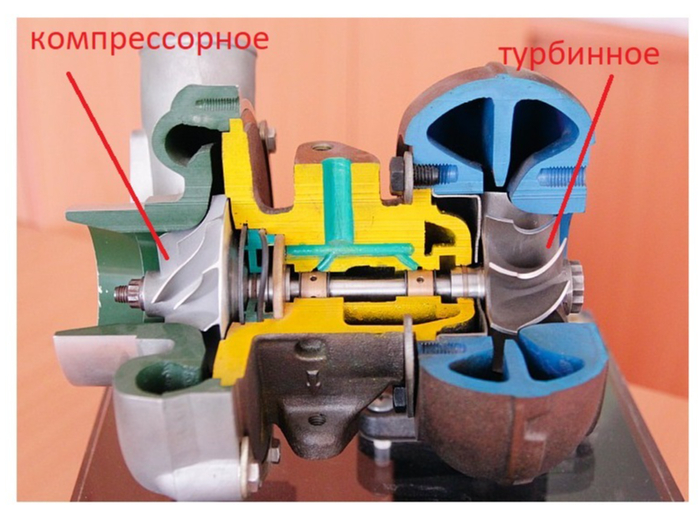

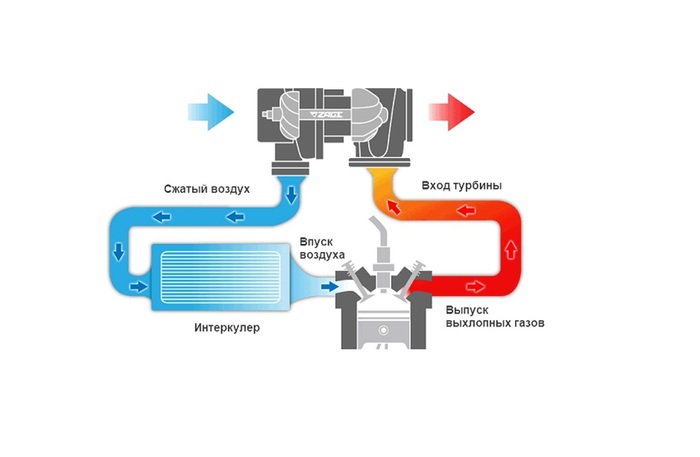

Главный аспект эффективности турбины в том, что для её работы используется энергия выхлопных газов. У турбины есть горячая часть и холодная часть. В горячей части выхлопной газ, выбрасывающийся из двигателя, приводит в движение крыльчатку, проще говоря – лопасти. Эти лопасти вращают вал, который передаёт вращение в холодную часть турбины, где компрессорное колесо нагнетает атмосферный воздух в двигатель под давлением.

Турбина применяется как в связке с бензиновыми двигателями, так и с дизельными. Однако в паре с дизельным двигателем турбина оказывается наиболее эффективной и надёжной. Средний ресурс турбины на бензиновом двигателе – 100-150 000 километров, а на дизельном моторе – 250-300 000. Во-первых, температура выхлопных газов на дизеле ниже процентов на 40. Около 600 градусов против 1000 на бензиновом двигателе. А значит турбина работает в менее агрессивных условиях. Масло перегревается меньше, а значит медленнее теряет свои смазывающие свойства, что напрямую сказывается на сроке службы турбины.

Турбинное колесо в горячей части турбины и компрессорное колесо в холодной части жестко закреплены на роторном валу, который вращается на подшипниках скольжения – два опорных, один упорный. Масло для смазки подшипников и вала подаётся через узкие каналы из основной системы смазки двигателя. Именно поэтому турбина очень требовательна к качеству и состоянию масла.

Высокая рабочая температура и просто запредельные скорости вращения – до нескольких сотен тысяч оборотов в минуту, требуют идеальных условий эксплуатации. Турбина достаточно надёжный агрегат, но надёжность и нормальное функционирование турбины возможно исключительно при условии полной исправности всех систем двигателя и его своевременном обслуживании.

Турбина – это, пожалуй, единственный навесной агрегат мотора, который взаимосвязан практически со всеми системами двигателя: впуска воздуха и выпуска отработавших газов, смазки, охлаждения и вентиляции картера. Поэтому даже небольшие отклонения в работе систем двигателя губительно влияют на работу турбины, сокращают ресурс и могут привести к полному выходу из строя. Турбина является своего рода индикатором состояния мотора. Если у двигателя проблемы, в первую очередь это негативно отразится на турбине.

Одним из важных узлов системы турбонаддува является интеркулер – это теплообменник, который охлаждает воздух на выходе из турбины. Воздух в турбине нагревается не только от корпуса, разогретого выхлопными газами, но и от эффекта сжатия. Плотность горячего воздуха ниже, а значит - чем больше воздух получится охладить, тем он станет плотнее, и тем больше его можно поместить в камеру сгорания.

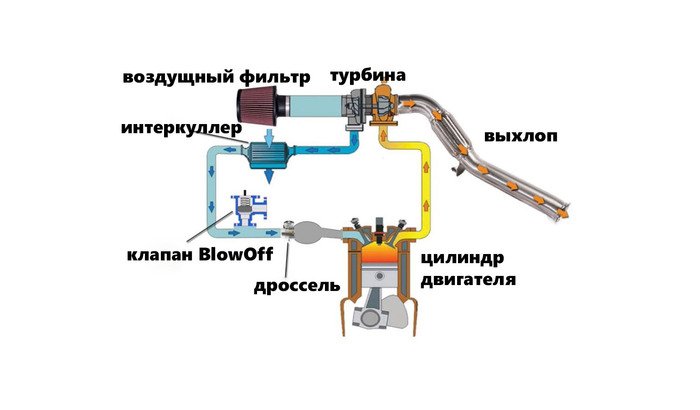

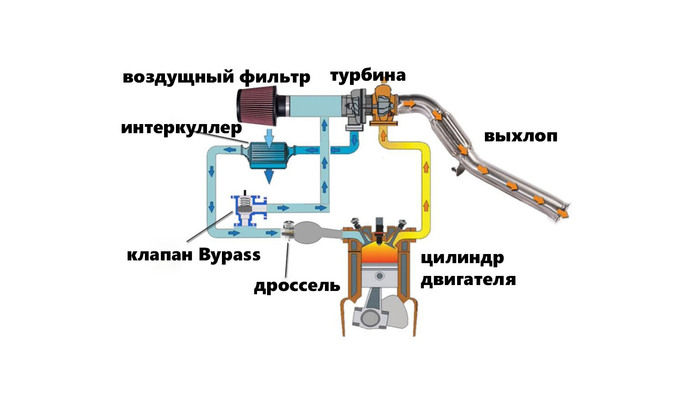

Также система турбонаддува оснащается клапаном, предохраняющими систему от превышения допустимого давления в компрессорной части. Превышение давления может возникнуть при резком сбросе газа, когда дроссельная заслонка перекрывает поток сжатого воздуха к цилиндрам, а ротор турбины продолжает вращение по инерции. В этом случает должен сработать перепускной защитный клапан.

Если клапан неисправен может возникнуть помпаж. Колесо компрессора будет испытывать ударные нагрузки, лопасти которого могут не выдержать такое испытание. Помпаж имеет звуковое сопровождение - фырчание, стрекотание или хлопки в турбокомпрессоре. Если неисправность перепускного клапана не устранить, очень скоро упорный подшипник выйдет из строя и повлечет за собой цепную реакцию разрушения других узлов турбокомпрессора.

К защитным средствам от возникновения помпажа относятся перепускные клапана Blowoff valve (BOV) или Bypass valve. Клапан Blowoff просто выпускает часть воздуха в атмосферу, если давление между компрессором и дросселем превышено. А клапан Bypass перенаправляет избыточное давление воздуха, в момент закрытия дросселя, на вход. Таким образом избыточный воздух закольцовывается. Крайне важно следить за исправностью и состоянием защитного перепускного клапана.

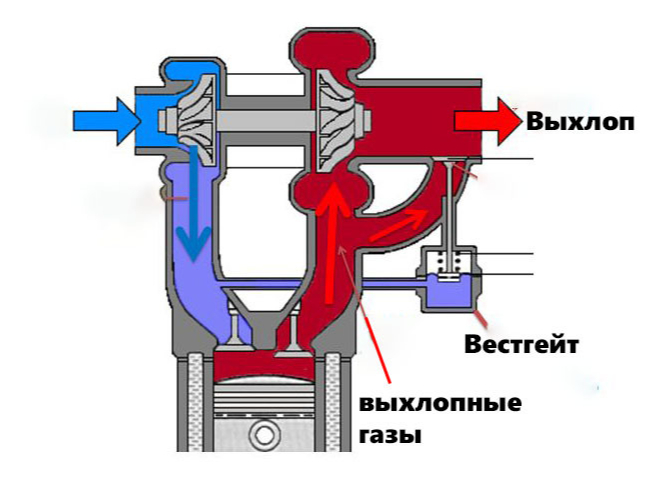

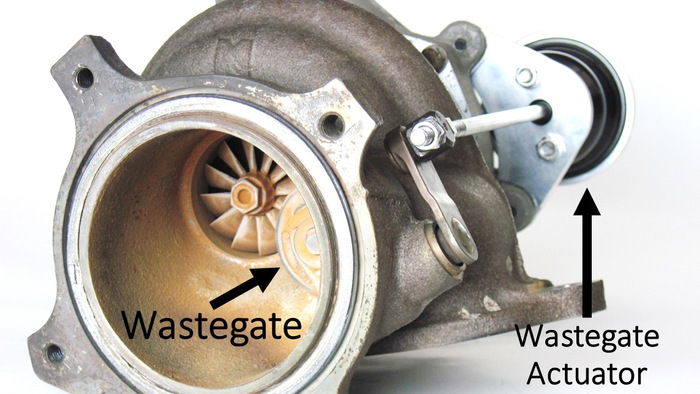

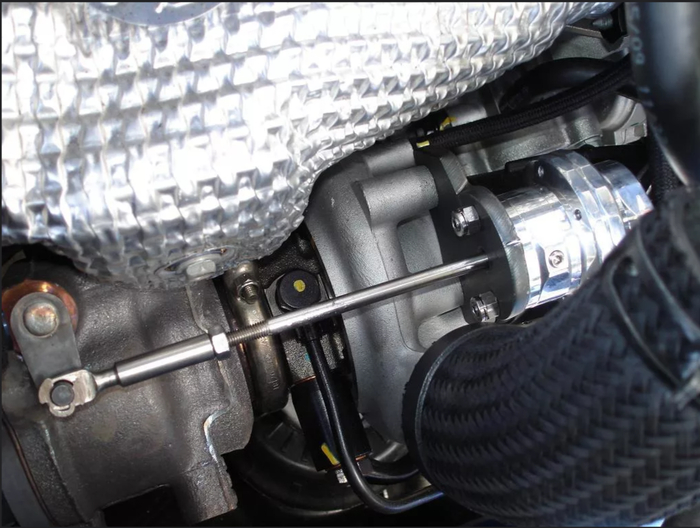

Турбинная часть (горячая) тоже имеет защиту от перенаддува и превышения допустимых оборотов вала. Система регулирования или ограничения давления выхлопных газов на крыльчатку турбины, как правило, состоит из двух составляющих – актуатор и вестгейт, либо система изменяемой геометрии.

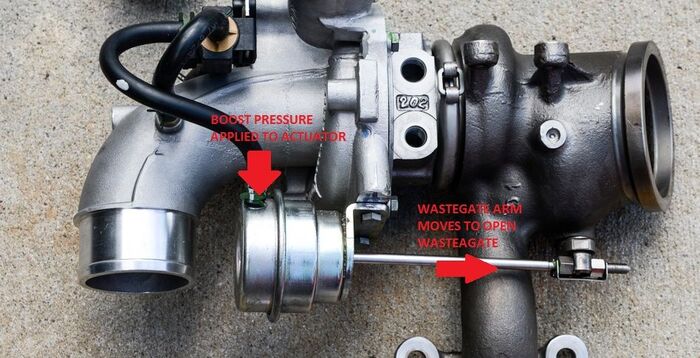

Вестгейт – это всего лишь перепускной клапан в горячей (турбинной) части турбокомпрессора, который, при необходимости, направляет выхлопные газы в обход колеса турбины, предотвращая превышения допустимых оборотов. Актуатор – это автоматический исполнительный механизм, который непосредственно регулирует работу вестгейта или системы изменяемой геометрии, перемещением собственного штока.

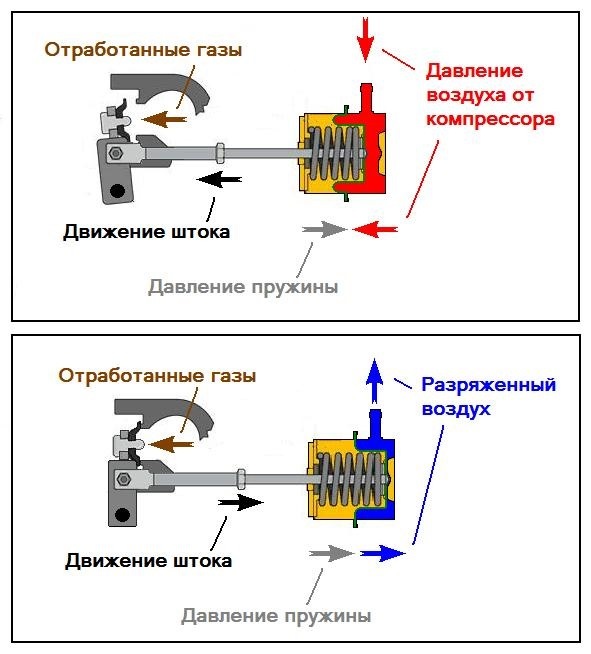

Командой для актуатора является пневматический или электрический сигнал. Пневматический актуатор может быть выполнен для работы от повышения давления или вакуума в своём корпусе, а может быть электро-механическим. Актуатор повышения давления связан трубкой с корпусом компрессорной части турбонагнетателя. Когда давление превышает допустимое, преодолевается сопротивление пружины и шток актуатора выдвигается.

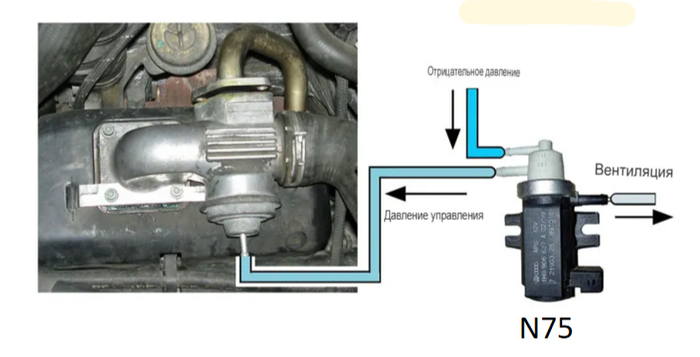

Вакуумный актуатор работает в паре с электромагнитным импульсным клапаном именуемым N75, который регулирует подачу вакуума к актуатору. Когда давление в компрессорной части турбонагнетателя превышает допустимое, то клапан N75 понижает скважность, снижая глубину вакуума в корпусе актуатора – шток выдвигается. Перемещением штока актуатор управляет вестгейтом или системой изменяемой геометрии.

Актуатор крайне прост, внутри его корпуса пружина и мембрана из прорезиненной ткани. Именно мембрана является его слабым местом. Если мембрана изношена и в ней образовался даже небольшой прорыв, то актуатор уже не будет срабатывать при заданных значениях давления. А если мембрана повреждена значительно, то управление вестгейтом или системой изменяемой геометрии прекращается. Как правило, это проявляется потерей мощности, если направляющие поток лопатки остановились в открытом положении, обеспечивая минимальную интенсивность. К разговору о системе изменяемой геометрии мы вернёмся немного позже.

Работу актуатора можно проконтролировать визуально, заглянув под капот автомобиля. При достижении определённых оборотов двигателя, шток актуатора должен прийти в движение. Актуатор надёжный и долговечный узел, а вот клапан N75 часто создаёт проблемы. Как правило, причиной проблем является загрязнение и замасливание клапана. Проявляется проблема, как отсутствие тяги автомобиля, то есть – недодув турбины, если вакуум не создаётся. А может быть и обратная проблема – перенаддув турбины, если глубина вакуума не понижается до заданной.

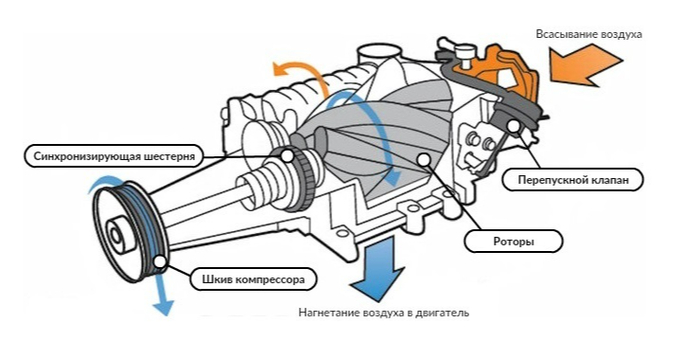

Хотя, данная статья именно о турбонагнетателе, стоит сказать пару слов о механическом нагнетателе, который может устанавливаться как отдельно, так и в паре с турбонагнетателем. Основное их отличие заключается в том, что если в турбине взаимосвязь между оборотами коленчатого вала двигателя и оборотами турбины опосредована, передаваясь через давление выхлопных газов, то механический нагнетатель получает энергию вращения непосредственно от двигателя через приводной ремень.

Механический нагнетатель имеет более простую и надёжную конструкцию, а прямой привод избавляет механический нагнетатель от таких явлений, как турбояма и турбоподхват. Механический нагнетатель эффективен на любых оборотах двигателя и готов к работе с самых низких оборотов именно из-за прямого привода. В свою очередь, турбонагнетателю нужно некоторое время, чтобы раскрутиться и он становится эффективен только на средних и высоких оборотах двигателя.

Именно этот провал мощности от момента нажатия на педаль акселератора и до момента выхода турбины на рабочие обороты, когда она становится эффективна, называется турбояма. А резкий скачок мощности в момент выхода турбины из турбоямы называют турбоподхват.

Так почему же турбонагнетатель получил большее распространение нежели механический. К сожалению, его недостатки перекрывают преимущества. А именно, если в турбине используется «бесплатная» энергия выхлопных газов, то механический нагнетатель забирает ощутимую часть мощности двигателя на собственную работу. Из-за этого его КПД гораздо ниже, а расход топлива выше.

Проблему турбоямы современные инженеры решают различными способами – турбина с изменяемой геометрией, использование пары турбокомпрессоров, устанавливаемых последовательно или параллельно и комбинированные схемы наддува, когда турбонагнетатель дополняется механическим, компенсируя недостатки друг друга.

Причин выхода из строя турбины может быть немало, но большую их часть объединяет недостаточный контроль технического состояния двигателя и сопряженных с ним систем. Основные неисправности, как правило вызваны масляным голоданием, загрязнением масла, попаданием в турбину инородных предметов или превышение допустимой частоты вращения ротора.

Попадание любого постороннего предмета в корпус турбины приводит к повреждению крыльчаток. И даже если повреждение несущественное, он приводит к дисбалансу ротора. Любой дисбаланс на таких скоростях вращения является фатальным для турбины и выход её из строя – дело времени.

Посторонние предметы могу попадать в корпус турбины буквально со всех сторон – через повреждённый воздушный фильтр, из двигателя, из выпускного коллектора и даже из приёмной трубы выпускной системы. Нередкой причиной попадания посторонних предметов в турбину становится человеческий фактор – оставленные в воздуховоде после обслуживания обрывки бумаги, прокладок или металлический крепёж.

Из двигателя в корпус турбины могут попадать обломки свечей, клапанных сёдел, обрывки прокладки коллектора или даже обломки поршней. Нагар и окалина, которая накапливается на внутренней поверхности выпускного коллектора, может иногда отрываться и также направляться прямиком в турбину. И самое странное на первый взгляд, что даже из приёмной трубы выхлопной системы, обратными волнами давления, могут засасываться частицы окалины и разрушающегося катализатора. Это лишний раз доказывает на сколько надёжность турбины зависит от исправности сопряженных с ней систем.

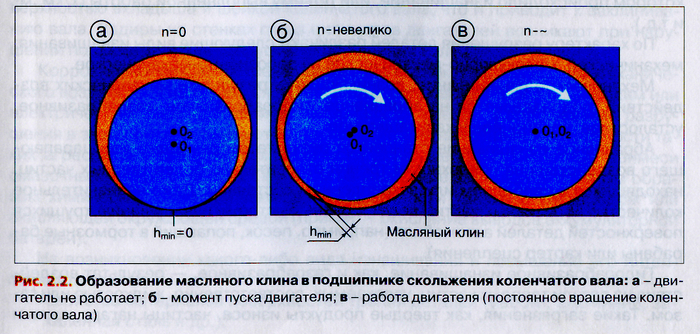

Вращение ротора турбины происходит без прямого контакта вала и подшипников скольжения, их разделяет тонкая масляная плёнка, именуемая масляный клин. Также масло отводит тепло от вала, подшипников и корпуса турбины. Это возможно только тогда, когда давление и расход масла через турбину соответствует норме. Масляное голодание ослабляет масляный клин и приводит к перегреву турбины. Трение подшипников скольжения и вала турбины «на сухую» приводит к повышенному износу трущихся деталей, с последующим выходом их из строя.

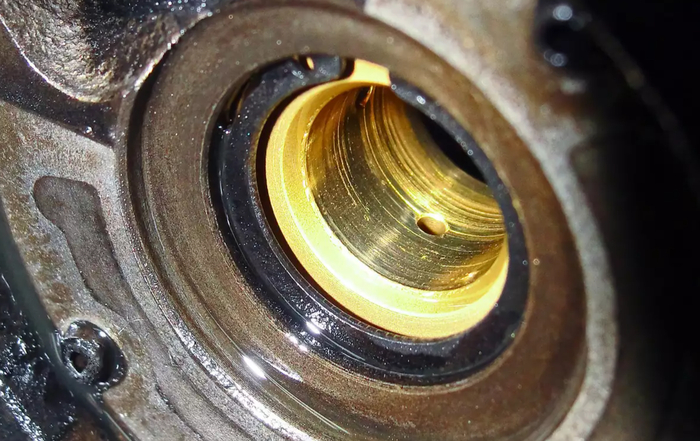

Причиной недостатка масла в турбине может стать износ масляного насоса, отказ редукционного клапана или банальное засорение маслоподающей трубки коксовыми отложениями. Турбированные двигатели требуют использования специальных сортов масел, предназначенных для эксплуатации в более жестких температурных режимах и устойчивых к коксованию.

Чистота масла играет для турбокомпрессора первостепенную роль. Если продукты износа двигателя в масле превышают размер зазора масляного клина, то на валу, корпусе подшипников и их посадочных местах появляются риски и задиры. Увеличивается люфт, что отражается на прочности масляной плёнки, и это запускает цепную реакцию разрушения турбины. Если люфт достигает критической величины, возможно касание колёс по корпусам и разрушение ротора. Продукты износа, грязь и закоксовавшееся масло могут перекрывать маслоподающие каналы, что только усугубляет проблему. Маслоподающую трубку стоит инспектировать и менять, если в ней обнаруживается большое количество отложений.

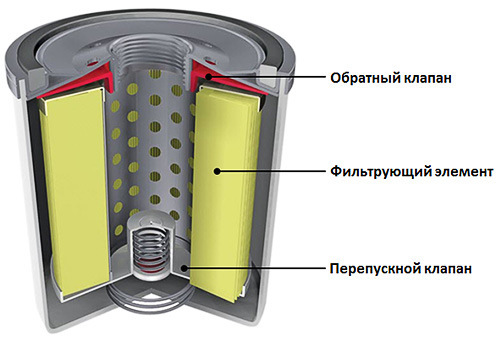

Как известно, чистоту масла обеспечивает масляный фильтр. Но стоит помнить, что он имеет перепускной клапан, через который масло проходит в обход фильтрующих элементов, когда фильтр загрязнён на столько, что уже не способен обеспечивать достаточную проходимость очищенного масла.

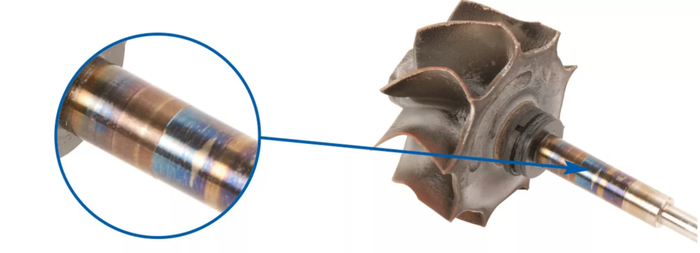

Кроме некачественного масла, применения присадок, смешивания несовместимых масел, причиной проблем может стать попадание в масло воды, антифриза или топлива. Это не только снижает рабочие свойства масла, но и может привести коксованию масла и закупориванию масляных трубок и каналов в корпусе турбокомпрессора. И дальше всё по старой схеме - износ вала, подшипников скольжения и перегрев. В этом случае, если есть возможности увидеть вал, на нём будут обнаружены следы перегрева – цвета побежалости.

Стоит отметить, что применение герметиков на подводе и сливе масла – запрещено. Герметик попадает в масляные каналы, закупоривает их и возникает та же проблема, что описана выше.

Поэтому если вы планируете покупку автомобиля с турбированным двигателем, обратите особое внимание на периодичность и качество обслуживания автомобиля. Чтобы продлить жизнь турбине, менять масло в двигателе рекомендуется чаще обычного, использовать специальное масло для турбированных моторов и выполнять профилактическое обслуживание всех систем двигателя.

Даже неисправность системы подачи топлива, может привести к выходу турбокомпрессора из строя. Резкое повышение температуры отработавших газов, из-за неверно настроенного впрыска или зажигания может привести к перегреву турбины, клину ротора, обрыву колеса турбины от вала или разрушению крыльчатки колеса турбины. В лучшем случае, турбокомпрессор будет получать интенсивный повышенный износ. Перегретую турбину выдаёт синеватый отлив на её чугунном корпусе.

Это была первая половина статьи. Статья целиком не влезает сюда, ни по количеству текста, ни по количеству картинок. Поэтому, будет продолжение и начнется оно, как раз, с рассказа о турбине с изменяемой геометрией.

А если нет сил ждать, ещё раз напоминаю, что полный текст, со всеми иллюстрациями есть в видеоформате. Если вам удобен VK Видео, смотрите видео вначале этой статьи. Это видео на Youtube:

Если было познавательно, полезно, интересно, то лайк здесь и на видеохостингах будут отличной благодарностью. Ну, или деньги ;) Шутка. Донаты включены.

Мои полезные советы автолюбителям:

Подбор авто. Как выбрать автомобиль с пробегом.

Как продать автомобиль быстро и дорого

Обновленный робот Iron от Xpeng

Обновленный робот Iron от Xpeng.

У робота синтетические мышцы, и самые плавные движения на данный момент.

На видео "женская" версия робота.

#роботы #unitree

Play Dirty

Никаких рекомендаций! Боже упаси! Просто посмотрел. Просто понравилось. Лёгкий нескучный фильмец.