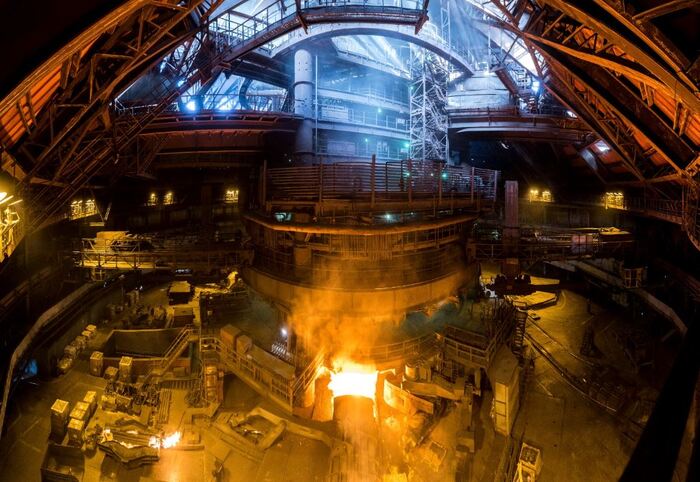

«Северсталь» модернизировала доменную печь с автоматической системой пылеулавливания

В Череповце снова заработала доменная печь «Вологжанка». «Северсталь» завершила ее капитальный ремонт, в который вложила 22 миллиарда рублей. Этого хватит, чтобы печь уверенно работала и производила чугун еще как минимум 15 лет.

Главная задача была не просто обновить оборудование, но и сделать его более современным и экологичным. Например, теперь на печи стоит новая система, которая сама включает мощные фильтры в тот момент, когда идет самый «пыльный» процесс — выпуск чугуна и шлака. Это значит, что металлургам теперь дышится легче, а в воздух попадает значительно меньше производственной пыли.

Генеральным подрядчиком работ выступил центр «Домнаремонт», входящий в состав «Северстали». В проекте были задействованы специалисты 30 компаний Вологодской области, сообщила Северсталь.

«Капитальный ремонт доменной печи №4 завершает этап долгосрочной программы модернизации первого передела комбината. Мы подошли к 70-летию ЧерМК с полным обновлением ключевых мощностей для производства чугуна, что важно и символично, ведь именно с выпуска первого чугуна началась история предприятия. За последние годы «Северсталь» инвестировала около 100 миллиардов рублей в обновление доменных печей. Мы построили новую доменную печь №3, выполнили капитальные ремонты I разряда печей №4 и №5. Совокупно эти агрегаты производят более 80% продукции. Сегодня их текущее техническое состояние и эксплуатационные параметры полностью соответствуют современным производственным требованиям и экологическим стандартам компании. Переоснащение, в частности, позволит увеличить долю железорудных окатышей в шихте и снизить расход кокса. Это повысит не только экономическую эффективность, но и минимизирует воздействие на окружающую среду, что является ключевым элементом нашей стратегии», – прокомментировал генеральный директор компании «Северсталь» Александр Шевелёв.