Девочка Катя и шимпанзе Доня собирают пазлы... Кто соберет быстрее?

Эксперимент провели в 2012 году. Видео из архивов антропоидника Института физиологии им. И.П. Павлова РАН. Спасибо за материал нашей коллеге, доктору биологических наук Тамаре Георгиевне Кузнецовой.

Дневник "Царь- макета". Фестиваль

Дорогой дневник, сегодня день, когда я по всему телефону собираю фотографии с детского фестиваля, в котором миниатюрная страна “Царь- макета” принимала участие.

Приехала наша команда музея туда в 8 утра, 2 часа раскладывали реквизит активностей и наконец в 10 часов стартовали мастер - классом, где каждому ребёнок смог окрасить фигурки мини- людей, которые мы скоро разместим в городах нашего нового второго зала. Ну с этим ладно, а что ещё по активностям? А их было полно!

Дети с родителями играли в что? где? когда?, другие дети с другими родителями участвовали в марафоне, попутно собирая в чемодан нужные предметы, раскиданные по газону; собирали деревянный пазл России- матушки, двигали мини- поезда по большой карте нашего музея и просто наслаждались началом лета.

Самые робкие гости рассматривали мини - макет, где у нас и дом в разрезе, и едущая машинка, и мини- люди (рабочие, бегуны) и др.

Финалом сего фестиваля стал дождь и сильный ветер, которые чуть не снесли наш брендированный шатёр.

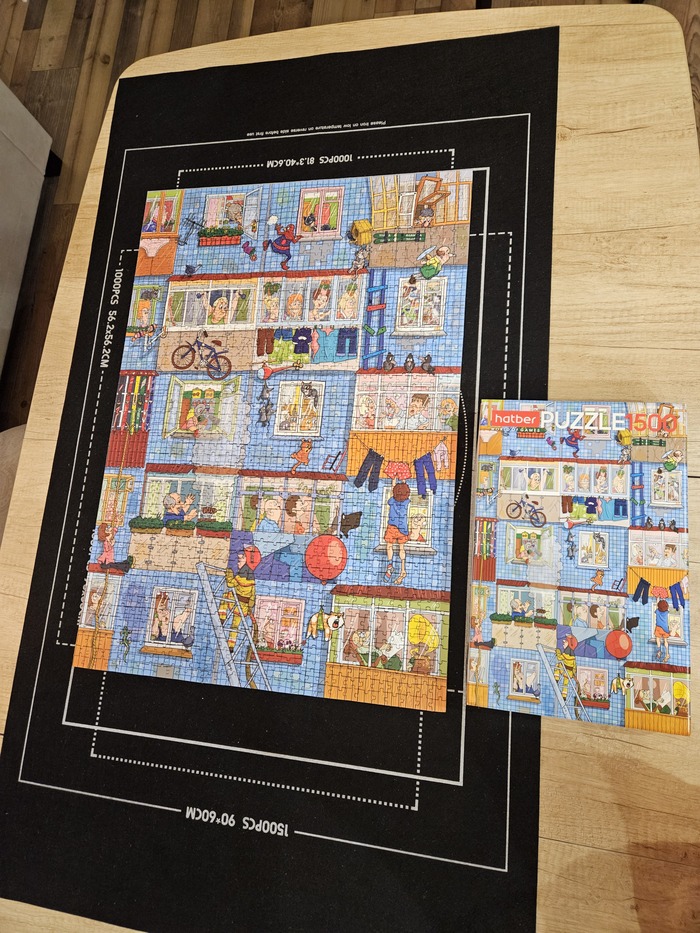

Ответ на пост «Человейник»1

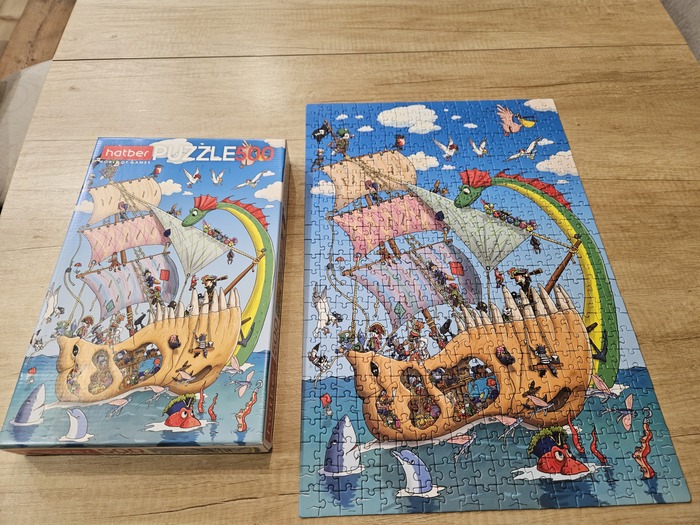

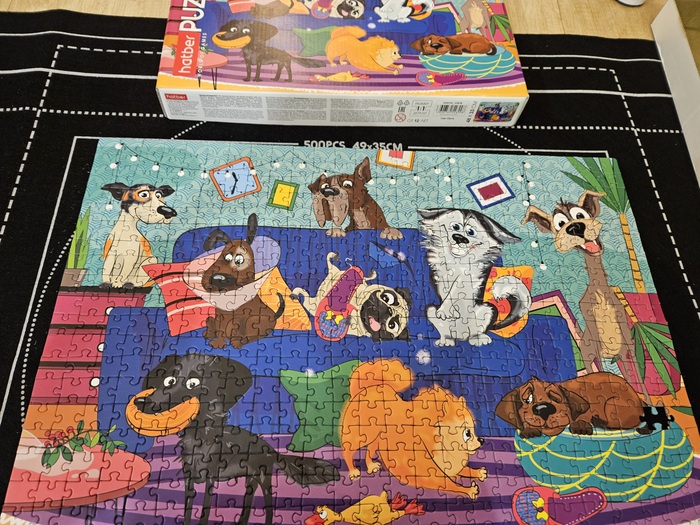

Всем привет. Поделюсь маленьким достижением. Вчера с супругой покорили рубеж в 1500 элементов, до этого собирали только 500, в планах было купить и собрать 1000, и постепенно увеличивать размер, но уж очень сильно захотелось собрать именно этот пазл "человейник". Есть в нем какая-то душа, что ли. Именно этот рисунок и пробудил это увлечение, так как после просмотра оригинального поста, пазл был приобретен.

Так как у нас супругой не было опыта сбора пазлов такого масштаба предварительно приобрел пазлы поменьше на 500 элементов, их собрали, фото ниже. После чего был приобретен коврик, на отдельную доску себя не уговорил.

Для новичка процесс сборки оказался тяжёлым, разумеется, хотелось иногда бросить, были мысли, что не соберём вовсе, но планомерно двигались вперёд. Это особый кайф, когда элемент за элементом, потихоньку, маленькие детальки складываются в небольшой рисунок, а небольшие рисунки в полотно.

Теперь надо выдохнуть и разобрать пазл в коробку.

П.с.: спасибо художнику за эти рисунки.

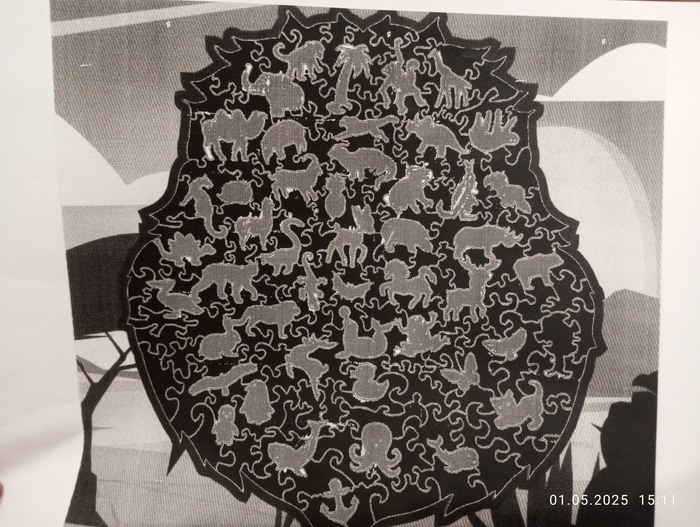

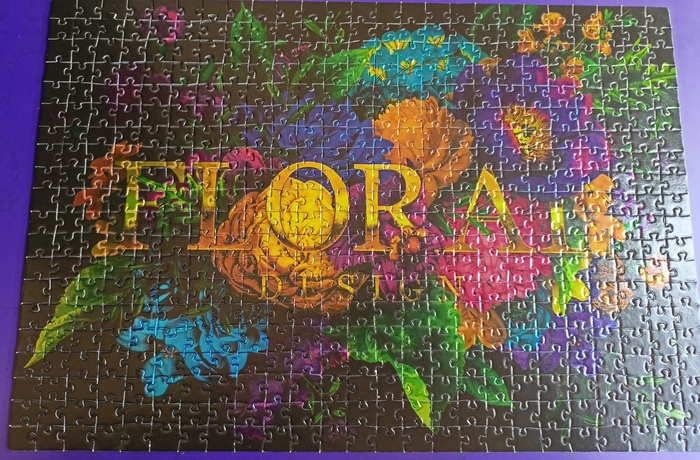

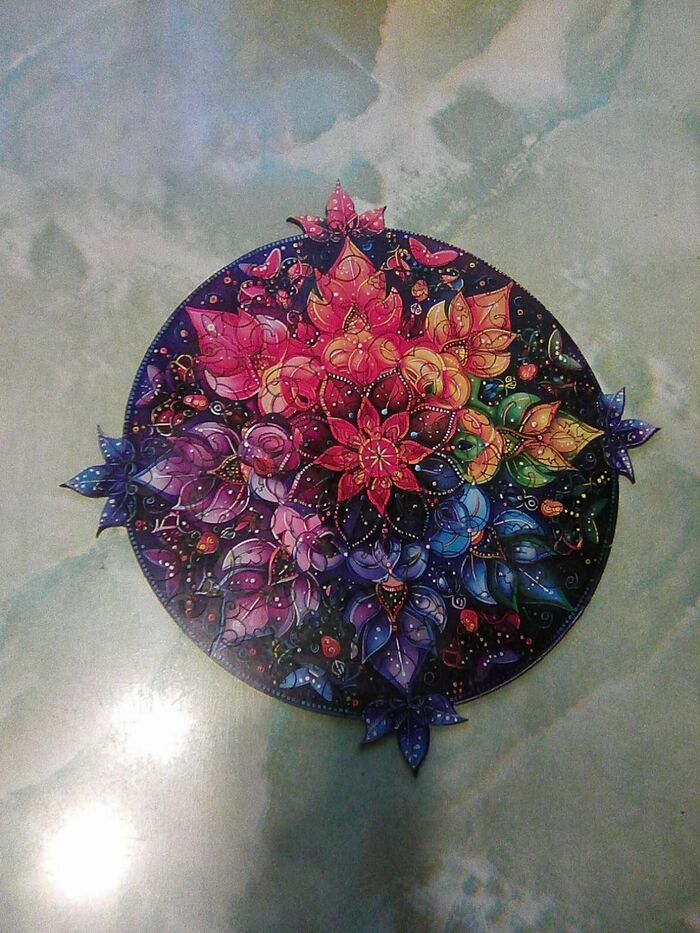

Металлизированный пазл

Доброго вечера ☺️

Решила я пострадать несколько вечеров, а точнее 5 по итогу)

Часть детальки матовая, часть металлизированная..

Было сложновато, бликует, сливается всё..

Но я справилась)

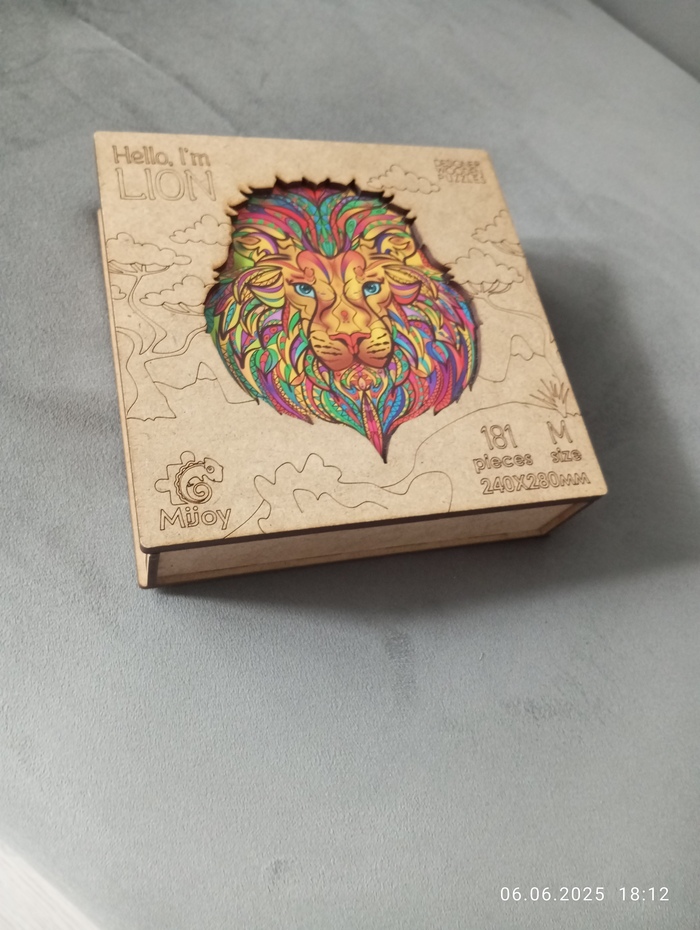

Собранный пазл

А вот и результат сборки одного из пазлов. На сей раз он вот такой деревянный, фигурный, элементы разных форм и размеров, поэтому собирать было сложно. Мы с отцом совместно целых 3 часа этот пазл собирали. Хоть в нём и всего 86 элементов, но пришлось реально непросто, с этими выемками и закорючками пришлось повозиться, чтобы их подобрать друг под друга, и всё встало на свои места. Но в итоге мы всё же собрали всё в единую картинку. И вот итог нашей совместной работы😊🧩