Фотополимеризуемые (повторить быстро три раза)

Всем привет, желание написать этот пост долго формировалось в моем мозге. Битва с ленью была нешуточной. Я не работал с этими материалами (кроме УФ отверждаемой смолы во время реставраций), а значит к их изучению придется приложить усилия, а мне так неохота!

Всю волю в кулак

Для ЛЛ: под фиолетовым светом жидкое становится твёрдым

Фотополимеризуемые лакокрасочные материалы (УФ-отверждаемые ЛКМ)

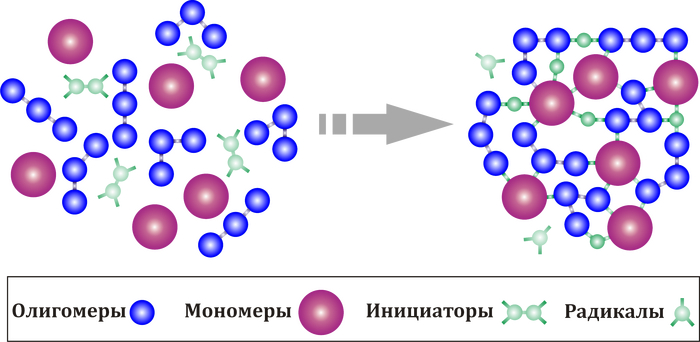

Они представляют собой группу материалов, содержащих фотоинициатор. Их отверждение происходит под воздействием ультрафиолетового излучения, направляемого на поверхность специальными УФ-лампами. Полимеризация мономеров и олигомеров в связующем инициируется радикалами, образующимися при облучении фотоинициаторов УФ-светом.

Мономеры и олигомеры, имеющие не менее двух двойных связей на молекулу, после их разрыва радикалами образуют трехмерную сшитую структуру. Наиболее широко применяются акриловые, полиэфирные и водоразбавимые УФ-отверждаемые ЛКМ.

В голову пришла интересная ассоциация "В политике термин "радикалы" используется для описания людей, групп или движений, которые выступают за кардинальные, крайние изменения в обществе, экономике или политической системе. Они часто отвергают постепенные реформы и выступают за быстрые и глубокие преобразования, иногда даже с использованием насильственных методов. Радикалы могут быть как левыми, так и правыми, и их идеологии варьируются в зависимости от контекста."

Но мы то знаем, что во всем виноват ретроградный меркурий! Продолжим...

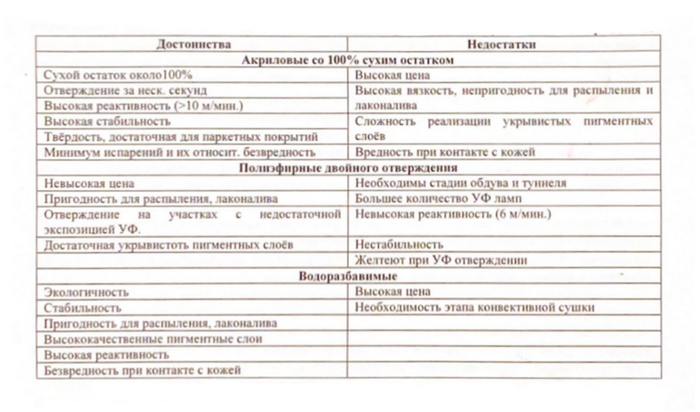

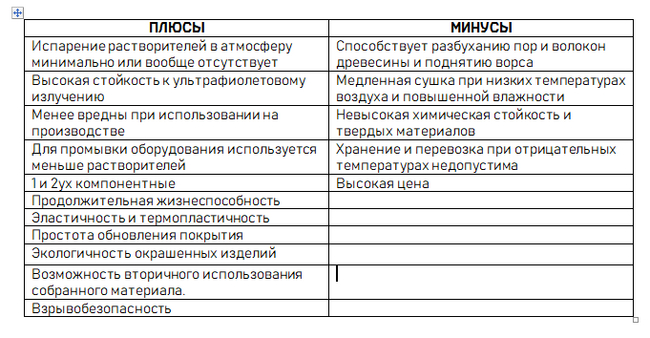

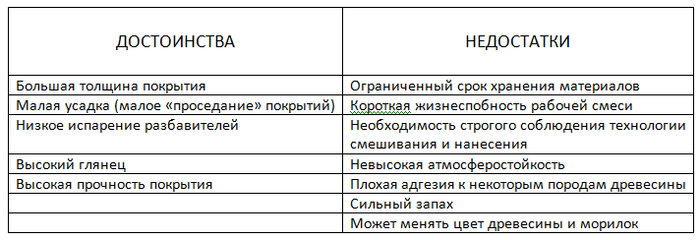

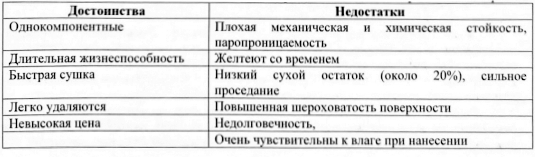

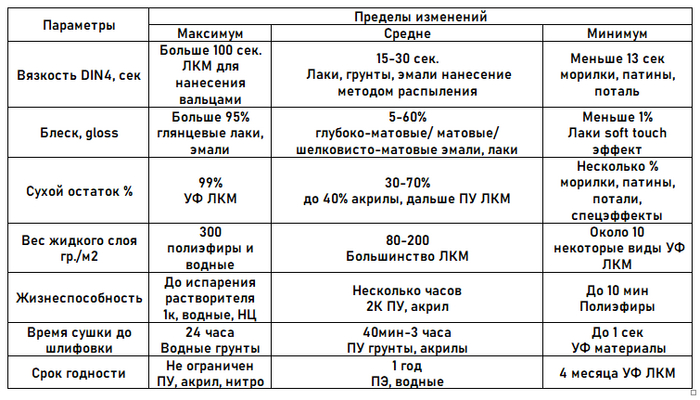

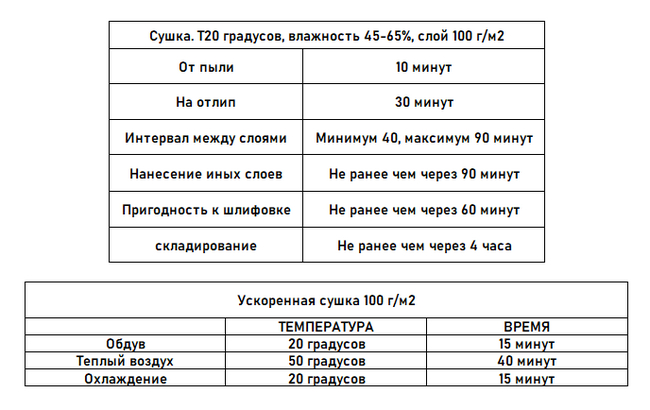

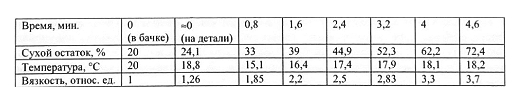

Свойства различных материалов УФ-отверждения отражены в таблице

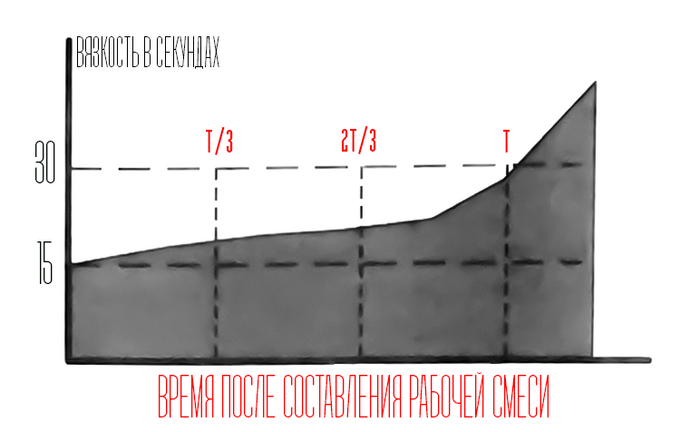

Акриловые материалы отличаются высокой реакционной способностью и возможностью получения 100% сухого остатка, что обеспечивает быстрое отверждение и высокую скорость обработки на автоматических линиях (до 10 м/мин для крупных изделий и до 100 м/мин для погонажа). Отсутствие отвердителя в рабочей смеси обеспечивает стабильность вязкости, что позволяет использовать материал на следующий день. Однако высокая вязкость и необходимость нанесения тонким слоем затрудняют создание укрывистых пигментных (цветных) покрытий. При использовании материалов со 100% сухим остатком важно учитывать, что значительные сдвиговые напряжения могут привести к их желеобразному состоянию, что требует специальных насосов высокого давления.

Полиэфирные УФ-ЛКМ относятся к материалам двойного отверждения. В них добавляется отвердитель, как и в материалы обычной сушки. Сухой остаток обычно не превышает 70%. Процесс сушки включает три этапа: обдув тёплым воздухом (2-3 минуты), предварительное отверждение в камерах с УФ-лампами низкой мощности и окончательное отверждение в камерах с лампами высокой мощности. Реакционная способность полиэфирных материалов ниже, чем у акриловых, что ограничивает скорость обработки до 6 м/мин. Полимеризация происходит и без УФ-облучения, что обеспечивает отверждение на затенённых участках, но снижает стабильность вязкости можно наносить распылением.

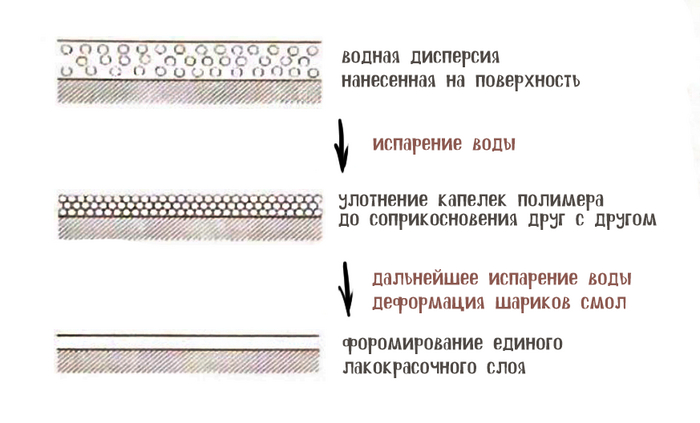

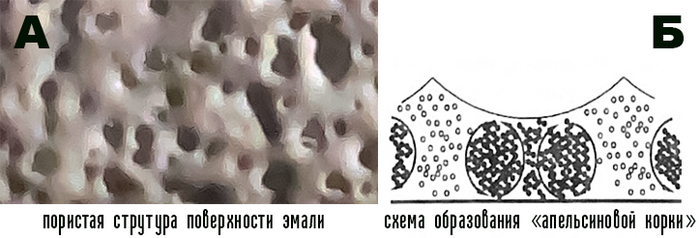

Водоразбавимые УФ-ЛКМ имеют свою специфику. Они наносятся распылением или наливом, а скорость обработки может быть высокой. Необходим этап конвективной сушки для испарения воды перед УФ-облучением (оптимальная длительность — 5 минут). Собранный стёкший материал может использоваться повторно. Водоразбавимые ЛКМ считаются перспективными, особенно для создания открытопористой отделки, где 100%-ный сухой остаток был бы неприменим. Они экологичны и безопасны при контакте с кожей.

ЛАМПЫ

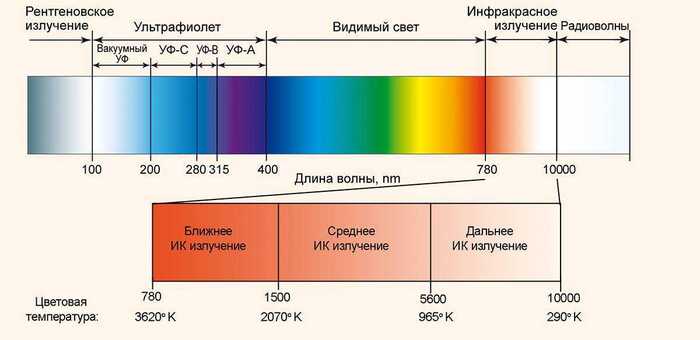

Для генерации УФ-излучения используются дуговые лампы мощностью 80-240 Вт/см.

Вт/см (ватт на сантиметр) — это единица измерения плотности мощности, то есть количества энергии, передаваемой или излучаемой на единицу длины. В контексте технологий, таких как УФ-отверждение или лазерная обработка, эта единица используется для описания интенсивности излучения.

Срок службы ламп составляет около 2000 часов, хотя деградация мощности начинается уже через 1000 часов. Типы ламп различаются по спектру излучения: для тонких и прозрачных покрытий применяются ртутные лампы (360 нм), для толстых слоёв и пигментных покрытий — лампы с добавлением галлия (420 нм).

Мощность излучения в УФ-диапазоне не нормируется, что делает полезным использование конвейерного радиометра для контроля мощности каждой лампы.

Радиомер

Технология отделки материалами УФ отверждения деревянных плоских мебельных панелей.

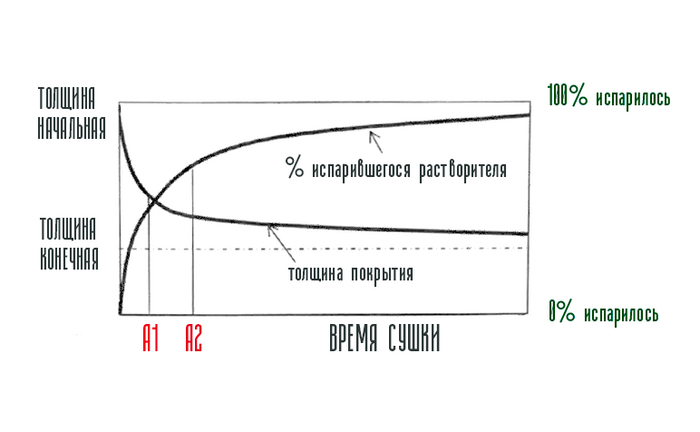

На этапе после шлифовки наносится морилка (вальцами) слоем около 20 г/м² и сушится инфракрасным облучением 30 секунд при 60°С. Камера инфракрасной сушки содержит обогреватели, подобные хорошо известным бытовым рефлекторам. Затем на этапе 2 вальцами наносится акриловый грунт-изолятор слоем 25 г/м², доводится до гелеобразного состояния (неполное отверждение) одной УФ лампой высокой мощности и сверху мокрый по мокрому наносится на этапе 3 вальцами же первый слой основного акрилового прозрачного грунта слоем около 50 г/м². Следует отметить, что после полного отверждения поверхности УФ покрытий становится исключительно пассивными и не обладают адгезией к последующим слоям без шлифовки. На последующем этапе УФ облучения используются 3 мощные ртутные лампы с длинами волн излучения 360 нм. Полное отверждение происходит за время около 2 сек. После шлифовки материалом с зернистостью Р280...320 на этапе 4 лаконаливной машиной наносится второй, более толстый слой основного грунта 120 г/м². Лаконалив применен для лучшего растекания для этого добавили разбавителя. Поэтому далее появился этап камеры обдува, в которой этот слой разравнивается 0.5 минуты небыстрым (0.8...1.2 м/сек) равномерным потоком воздуха комнатной температуры, при этом выходят возможные пузыри воздуха и растворителя. Далее - отверждение и шлифовка как на предыдущем этапе. - На 5-м этапе лаконаливной машиной наносится финишный прозрачный лак слоем 120 г/м². После этапа более тщательного, чем предыдущий (2 мин., 30°С) обдува изделие попадает в так называемый УФ туннель, в котором сначала облучается несколькими лампами малой мощности. В результате финишное покрытие приобретает желеобразную это стадия промежуточного глубокого отверждения, необходимая для повышения равномерности физических характеристик и гладкости финишного покрытия. На стадии предварительного облучения на поверхность покрытия всплывают матирующие добавки, распределённые до того в объёме лака. Это специфика матовых УФ лаков. На выходе - УФ отверждение несколькими мощными лампами, как описывалось ранее.

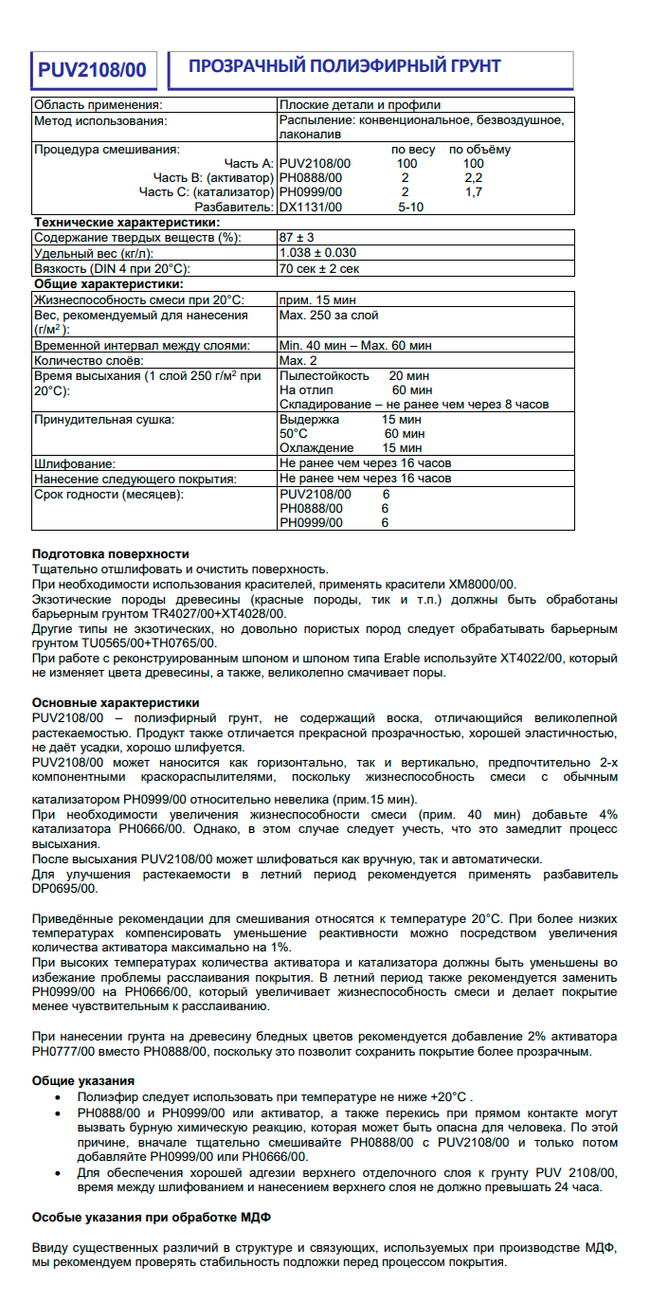

Справочник технолога

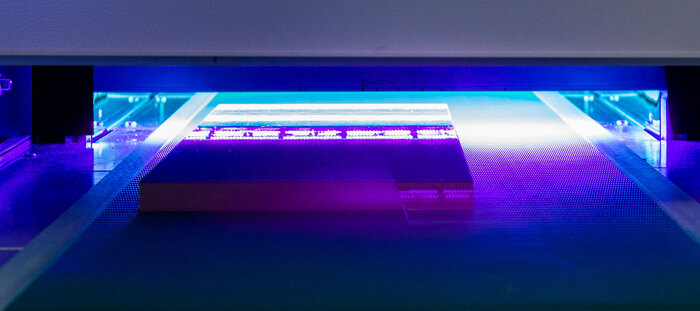

Линия фото из интернетов

Пример достаточно сложной конвейерной линии автоматическим нанесением разнообразных слоёв. Производительность такой автоматической линии может составлять порядка 10 тысяч м² в смену. Однако и затраты на её создание также, очевидно, высоки. Экономические оценки показывают, что рентабельность такой линии достигается при объёме производства порядка нескольких тысяч м² в день.

В следующий раз расскажу про способ нанесения УФ материала вальцами, что это такое, в чем преимущества! А то опять получается много.

Всем спасибо за внимание. Всем МИР!

P.S. Друзья, если у вас есть опыт работы с УФ отверждаемыми материалами, напишите в ТГ очень хотелось бы разобраться и попробовать, а то часто бывают реставрации, где нужно обновить лаковое покрытие на барной стойке или мебели, а времени чтобы производить сушку, как у традиционных материалов нет. Да и вообще есть целая гора вопросов.

Пака!!!