Путь маляра по дереву

18 постов

18 постов

4 поста

Всем привет, желание написать этот пост долго формировалось в моем мозге. Битва с ленью была нешуточной. Я не работал с этими материалами (кроме УФ отверждаемой смолы во время реставраций), а значит к их изучению придется приложить усилия, а мне так неохота!

Всю волю в кулак

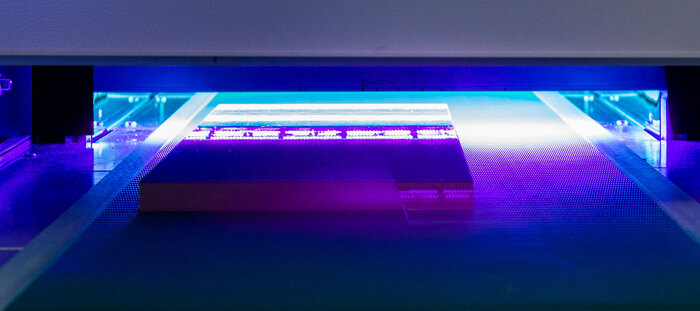

Для ЛЛ: под фиолетовым светом жидкое становится твёрдым

Они представляют собой группу материалов, содержащих фотоинициатор. Их отверждение происходит под воздействием ультрафиолетового излучения, направляемого на поверхность специальными УФ-лампами. Полимеризация мономеров и олигомеров в связующем инициируется радикалами, образующимися при облучении фотоинициаторов УФ-светом.

Мономеры и олигомеры, имеющие не менее двух двойных связей на молекулу, после их разрыва радикалами образуют трехмерную сшитую структуру. Наиболее широко применяются акриловые, полиэфирные и водоразбавимые УФ-отверждаемые ЛКМ.

В голову пришла интересная ассоциация "В политике термин "радикалы" используется для описания людей, групп или движений, которые выступают за кардинальные, крайние изменения в обществе, экономике или политической системе. Они часто отвергают постепенные реформы и выступают за быстрые и глубокие преобразования, иногда даже с использованием насильственных методов. Радикалы могут быть как левыми, так и правыми, и их идеологии варьируются в зависимости от контекста."

Свойства различных материалов УФ-отверждения отражены в таблице

Акриловые материалы отличаются высокой реакционной способностью и возможностью получения 100% сухого остатка, что обеспечивает быстрое отверждение и высокую скорость обработки на автоматических линиях (до 10 м/мин для крупных изделий и до 100 м/мин для погонажа). Отсутствие отвердителя в рабочей смеси обеспечивает стабильность вязкости, что позволяет использовать материал на следующий день. Однако высокая вязкость и необходимость нанесения тонким слоем затрудняют создание укрывистых пигментных (цветных) покрытий. При использовании материалов со 100% сухим остатком важно учитывать, что значительные сдвиговые напряжения могут привести к их желеобразному состоянию, что требует специальных насосов высокого давления.

Полиэфирные УФ-ЛКМ относятся к материалам двойного отверждения. В них добавляется отвердитель, как и в материалы обычной сушки. Сухой остаток обычно не превышает 70%. Процесс сушки включает три этапа: обдув тёплым воздухом (2-3 минуты), предварительное отверждение в камерах с УФ-лампами низкой мощности и окончательное отверждение в камерах с лампами высокой мощности. Реакционная способность полиэфирных материалов ниже, чем у акриловых, что ограничивает скорость обработки до 6 м/мин. Полимеризация происходит и без УФ-облучения, что обеспечивает отверждение на затенённых участках, но снижает стабильность вязкости можно наносить распылением.

Водоразбавимые УФ-ЛКМ имеют свою специфику. Они наносятся распылением или наливом, а скорость обработки может быть высокой. Необходим этап конвективной сушки для испарения воды перед УФ-облучением (оптимальная длительность — 5 минут). Собранный стёкший материал может использоваться повторно. Водоразбавимые ЛКМ считаются перспективными, особенно для создания открытопористой отделки, где 100%-ный сухой остаток был бы неприменим. Они экологичны и безопасны при контакте с кожей.

ЛАМПЫ

Для генерации УФ-излучения используются дуговые лампы мощностью 80-240 Вт/см.

Вт/см (ватт на сантиметр) — это единица измерения плотности мощности, то есть количества энергии, передаваемой или излучаемой на единицу длины. В контексте технологий, таких как УФ-отверждение или лазерная обработка, эта единица используется для описания интенсивности излучения.

Срок службы ламп составляет около 2000 часов, хотя деградация мощности начинается уже через 1000 часов. Типы ламп различаются по спектру излучения: для тонких и прозрачных покрытий применяются ртутные лампы (360 нм), для толстых слоёв и пигментных покрытий — лампы с добавлением галлия (420 нм).

Мощность излучения в УФ-диапазоне не нормируется, что делает полезным использование конвейерного радиометра для контроля мощности каждой лампы.

Радиомер

Технология отделки материалами УФ отверждения деревянных плоских мебельных панелей.

На этапе после шлифовки наносится морилка (вальцами) слоем около 20 г/м² и сушится инфракрасным облучением 30 секунд при 60°С. Камера инфракрасной сушки содержит обогреватели, подобные хорошо известным бытовым рефлекторам. Затем на этапе 2 вальцами наносится акриловый грунт-изолятор слоем 25 г/м², доводится до гелеобразного состояния (неполное отверждение) одной УФ лампой высокой мощности и сверху мокрый по мокрому наносится на этапе 3 вальцами же первый слой основного акрилового прозрачного грунта слоем около 50 г/м². Следует отметить, что после полного отверждения поверхности УФ покрытий становится исключительно пассивными и не обладают адгезией к последующим слоям без шлифовки. На последующем этапе УФ облучения используются 3 мощные ртутные лампы с длинами волн излучения 360 нм. Полное отверждение происходит за время около 2 сек. После шлифовки материалом с зернистостью Р280...320 на этапе 4 лаконаливной машиной наносится второй, более толстый слой основного грунта 120 г/м². Лаконалив применен для лучшего растекания для этого добавили разбавителя. Поэтому далее появился этап камеры обдува, в которой этот слой разравнивается 0.5 минуты небыстрым (0.8...1.2 м/сек) равномерным потоком воздуха комнатной температуры, при этом выходят возможные пузыри воздуха и растворителя. Далее - отверждение и шлифовка как на предыдущем этапе. - На 5-м этапе лаконаливной машиной наносится финишный прозрачный лак слоем 120 г/м². После этапа более тщательного, чем предыдущий (2 мин., 30°С) обдува изделие попадает в так называемый УФ туннель, в котором сначала облучается несколькими лампами малой мощности. В результате финишное покрытие приобретает желеобразную это стадия промежуточного глубокого отверждения, необходимая для повышения равномерности физических характеристик и гладкости финишного покрытия. На стадии предварительного облучения на поверхность покрытия всплывают матирующие добавки, распределённые до того в объёме лака. Это специфика матовых УФ лаков. На выходе - УФ отверждение несколькими мощными лампами, как описывалось ранее.

Справочник технолога

Линия фото из интернетов

Пример достаточно сложной конвейерной линии автоматическим нанесением разнообразных слоёв. Производительность такой автоматической линии может составлять порядка 10 тысяч м² в смену. Однако и затраты на её создание также, очевидно, высоки. Экономические оценки показывают, что рентабельность такой линии достигается при объёме производства порядка нескольких тысяч м² в день.

В следующий раз расскажу про способ нанесения УФ материала вальцами, что это такое, в чем преимущества! А то опять получается много.

Всем спасибо за внимание. Всем МИР!

P.S. Друзья, если у вас есть опыт работы с УФ отверждаемыми материалами, напишите в ТГ очень хотелось бы разобраться и попробовать, а то часто бывают реставрации, где нужно обновить лаковое покрытие на барной стойке или мебели, а времени чтобы производить сушку, как у традиционных материалов нет. Да и вообще есть целая гора вопросов.

Пака!!!

Друзья, коллеги, товарищи! Всех с наступающим! Желаю добра, любви, тепла и здоровья всем в новом 2025 году! МИР, ДРУЖБА, ЖВАЧКА!

Привет, друзья и соратники! Я, наконец-то, собрался с мыслями и силами. Расскажу о различных видах распыления и подолью ацетончика в вечный огонь🔥 горящих задов, спорящих о том, что такое ХВЛП и ЛВЛП и какой баще)

Инфа для искушённых

HP, HVLP, RP, LVLP, HTE, LVMP, Trans Tech и, возможно, еще какие то названия и аббревиатуры, отличие их всех друг от друга именно в распылительной головке, в строении воздушных каналов их размеров и количества, а так же, с недавнего времени, в форме дюзы (спасибо IWATA), все остальные части краскопультов очень похожи.

все такие разные и такие похожие полистайте

Для ЛЛ: вся сила в воздушных канальчиках

А начиналось все с НР (High Pressure) - высокого давления по-нашенски или традиционных покрасочных пистолетов.

В традиционных (конвекционных) покрасочных пистолетах давление сжатого воздуха на входе и давление распыления на воздушной головке примерно одинаковы - от 2,5 до 6 атм (можно сделать меньше, но работать они будут не правильно). Такие краскопульты используются для нанесения всех типов материалов и обеспечивают высокое качество отделки. Традиционные пистолеты подходят для нанесения ЛКМ с вязкостью до 40 сек по DIN4. К сожалению, использование этих пистолетов приводит к повышенному туманообразованию и перерасходу ЛКМ. Коэффициент переноса материала не превышает 30...40%. Принцип действия конвекционных пистолетов основан на том, что воздух подаётся к распылительной головке пистолета под большим давлением. ЛКМ вытягивается из сопла в основном под действием разрежения, возникающего в вылетающем из распылительной головки воздушном потоке. Скорость воздуха в сопле приближается к скорости звука. Сильное воздействие воздуха на лакокрасочный материал разбивает его на множество мельчайших капелек, которые затем с потоком воздуха переносятся на окрашиваемую поверхность

Узкие каналы с минимальным сопротивлением, обеспечивают высокое давление воздуха. Это создает сильный поток и мелкодисперсное распыление, но сопровождается большим количеством отскока материала в никуда.

в этой табличке мы наглядно видим, что почти все конвекционные головы имеют высокое давление на входе и большой расход воздуха, при этом ширина факела (пятна контакта) не очень большая.

Преимущества:

- Высокая скорость нанесения ЛКМ.

- Простая конструкция и доступная стоимость.

- Универсальность: подходят для большинства задач.

Недостатки:

- Большие потери материала (до 50–60%) из-за образования значительного окрасочного тумана.

- Высокая скорость частиц приводит к отскоку материала от поверхности, что ухудшает переносимость ЛКМ.

- Неравномерное распределение краски на сложных поверхностях.

Использование: Для грубых и быстрых покрасочных работ, где экономия материала не играет важной роли и морилки)

Пневматическое распыление низкого (HVLP) и пониженного (LVLP) давления (HVLP - High Volume Low Pressure - большой объём низкое давление, LVLP – Low Volume Low Pressure - малый объём низкое давление) могут обеспечивать почти такое же качество лакокрасочного покрытия, как и обычное (традиционное) пневматическое распыление. Однако давление распыления на воздушной головке при этом соответствует значению всего 0,7 атм. для пистолетов HVLP и около 1,2 атм. для пистолетов LVLP (на входе в пистолет давление до 2,5 и до 4 атм. соответственно).

Друзья, есть пистолеты типа LVLP с давлением на входе 1-1.5 атм. не нужно писать в комментах, что я не прав и, что за 4 атмосферы на входе у LVLP? Бывает всякое.

Low volume - низкое давление в ГОЛОВЕ - помним об этом! Нам важен объем проходящего воздуха - это ключевой фактор, а не давление. Большая часть средних компрессоров не справится с HVLP, нужен большой ресивер, а лучше винтовой компрессор с объемом вырабатываемого воздуха около 700 литров в минуту.

Основные технические параметры унифицированных пистолетов, в которых заменой головки можно перейти от режима LVLP к режиму HVLP приведены в таблице (данные фирмы KREMLIN, такие же есть у devilbissa и, наверняка, еще у кого-нибудь).

Благодаря особой конструкции распылителя пистолеты этих систем позволяют существенно снизить потери ЛКМ за счёт уменьшения образования окрасочного тумана. По внешнему виду пистолеты системы HVLP/LVLP похожи на обычные пистолеты воздушного распыления, однако в воздушной головке происходит понижение давления за счёт большего диаметра каналов. Оптимизация подачи воздуха при распылении позволяет получить капельки малого размера и равномерно распределить их внутри факела, несмотря на низкое давление. Расход воздуха при использовании пистолета HVLP увеличен и может достигать почти 500 литров в минуту. Пистолеты HVLP подходят для распыления ЛКМ с вязкостью до 30 сек по DIN 4. Из-за низкой скорости воздуха, переносящего лакокрасочный материал, пистолет HVLP нужно держать ближе к окрашиваемой поверхности (на расстоянии 15-20 см вместо 20-25см). Окрашивание при этом становится более аккуратным и больше материала ложится на изделие.

Снижение потерь материала на туманообразование достигается прежде всего за счет того, что частички материала, распыленные при низком давлении сжатого воздуха, имеют невысокую скорость и образуют "мягкий" окрасочный факел. Низкая скорость воздуха снижает «отбой» лакокрасочного материала от окрашиваемой поверхности, что также ведёт к уменьшению образования лакокрасочного тумана. Поскольку скорость воздуха, транспортирующего лакокрасочный материал к поверхности, снижается, то уменьшается и турбулентность во внутренних углах и фрезерованных участках. Это означает, что можно более равномерно нанести лакокрасочный материал в этих критических точках. Лакокрасочный туман состоит из микрокапелек, которые высыхают в воздухе и затем оседают на свежеокрашенную поверхность, оставаясь в жидкой лакокрасочной плёнке в виде инородных тел. Поэтому уменьшение образования лакокрасочного тумана означает также более гладкую поверхность и покрытие лучшего качества. Это означает и более здоровую атмосферу на рабочем месте. Оборудование также остаётся более чистым К недостаткам системы HVLP можно отнести меньшую производительность (около 200 г/мин при обычных условиях) и большой расход сжатого воздуха. Кроме того, пистолеты HVLP не обеспечивают достаточного распыления ЛКМ с вязкостью более 25 сек.

Преимущества:

- Сниженные потери материала (до 25%).

- Более мягкий окрасочный факел, равномерное распределение материала.

- Уменьшение окрасочного тумана.

- Более чистое рабочее пространство.

Недостатки:

- Низкая производительность (около 200 г/мин).

- Большой расход воздуха – требуется мощный компрессор.

- Не подходит для материалов с высокой вязкостью (>30 сек по DIN 4).

Использование: Для тонких, качественных покрытий, например, мебели премиум-класса.

(Reduced Pressure) является улучшенной технологией высокого давления (HP), сочетает в себе великолепную скорость окраски. Краскопульты серии RP появились в девяностых годах прошлого века, это было обусловлено тем, что краскопульты HVLP не обладали высоким давлением на выходе из сопла, а значит, были ограничены в скорости переноса. В связи с этим появилась потребность в новом краскопульте, который в свою очередь обладал бы скоростью краскопультов традиционных систем и % переноса материала, как у краскопультов серии HVLP, чтобы не раздражать природозащитников. Он подходит для нанесения всех видов лакокрасочных материалов, особенно материалов с пониженным содержанием растворителя, таких как HS-лаки (для авто). Быстрая работа обеспечивается благодаря широкому факелу и большому количеству протекающего материала. Оптимизированное высокое давление краскопульта серии RP позволяет получить тончайшее распыление и финишное покрытие. Кроме того, по сравнению с HVLP краскопультами для распыления требуется меньше сжатого воздуха, что позволяет снизить затраты на покупку компрессора с относительно небольшой производительностью воздуха.

Принцип работы: Обеспечивает давление на выходе около 1,0–1,4 атм. при умеренном расходе воздуха (до 15–20 м³/ч). Запомним это.

Преимущества:

- Компромисс между экономией материала и производительностью.

- Подходит для ЛКМ средней и высокой вязкости.

- Равномерное распределение краски.

Недостатки:

- Потери материала выше, чем у HVLP (около 40%).

- Менее аккуратное нанесение в сложных участках.

Использование: Для массовых производственных задач с высокими требованиями к производительности.

Все остальные типы распыления это, что-то около RP, можно дальше не читать)

Пистолеты LVLP представляют собой промежуточную модификацию с давлением воздуха на выходе меньшим, чем у обычных пистолетов, но большим, чем у HVLP. Пистолеты серии LVLP становятся все более популярными среди производителей мебели, окон и фасадов. Эти пистолеты в большинстве случаев обеспечивают требуемую производительность и заметно превосходят традиционные пистолеты по эффективности переноса ЛКМ. Широкий диапазон регулировок обеспечивает универсальность применения и дает возможность использовать эти пистолеты для различных видов работ. Обычная производительность маляра при работе таким пистолетом с верхним бачком выражается величиной 30...50 м² площади отделываемой поверхности в смену.

Принцип работы: Давление на выходе составляет около 1,2 атм., а расход воздуха – от 5 до 10 м³/ч.

Преимущества:

- Низкий расход воздуха, подходит для работы с небольшими компрессорами.

- Хорошая экономия материала (потери до 20–25%).

- Равномерное нанесение на сложных поверхностях.

Недостатки:

- Менее эффективен для высоковязких материалов.

- Скорость нанесения ниже, чем у RP.

Использование: Производители мебели, окон и фасадов часто используют LVLP за его эффективность и простоту в настройке. Что-то напоминает?

(Low Volume Middle Pressure) используют технологию маленького объема воздуха, среднего давления в голове.

Это тип высокопроизводительных краскораспылителей обладает следующими преимуществами:

- отличаются высокой производительностью, что характерно для технологии среднего давления;

- относительно низкое потребление сжатого воздуха около 270 л/мин.;

- окрашивание с большей скоростью и более чем 60% эффективностью переноса, с экономией 20-30% по сравнению с обычными краскораспылителями. Что-то напоминает, да?

HTE (High Transfer Efficiency – высокая эффективность переноса, пистолеты марки walcom, walmec - рабочие лошадки многих столярок) – распыление производится при среднем давлении в распыляющей головке: 1,2-1,3 бар. Как RP, да?

Принцип работы: Обеспечивает давление на выходе около 1,5–2,0 атм. Расход воздуха варьируется от 10 до 15 м³/ч.

Преимущества:

- Баланс между качеством нанесения и производительностью.

- Снижение окрасочного тумана.

- Универсальность: подходит для широкого спектра ЛКМ, включая высоковязкие материалы.

Недостатки:

- Требует более мощного компрессора, чем LVLP.

- Менее экономичен по сравнению с HVLP.

Использование: Для качественного нанесения ЛКМ в условиях среднего объема работ (именно эта модель slim очень тяжелая)

Вывод: кардинально отличаются HP, HVLP, RP, а всё остальное маркетинг! Можно долго бить противников своего мнения или себя в грудь, что LVМP это вам не НТЕ, а LVLP не TransTech, однако, по факту все это RP! Уж простите за каламбур. Подбирайте краскопульт под ваши задачи и оборудование, изучайте технические характеристики, надеюсь я вам помог хоть немного разобраться в этой теме.

Пока писал, наткнулся на это видео! Мог не писать)))

Пока редактировал пост, заблочили ютуб, так что не зря писал)

Заходите в тг там инфа на тему моего ремесла.

Сейчас особо времени писать нет, предновогодняя суета, плюс делаю свою мастерскую, хотел успеть к новому году, но вселенная думает иначе, смиренно принимаю это) Пожелайте мне удачи!

Всех с наступающим новым годом, надеюсь следующий будет лучше, чем этот!

Всем МИР!

По результатам опроса ясно одно: народ желает разобраться в краскопультах, краскораспылителях, окрасочных пистолетах. Это я могу!

Для ЛЛ - краскопульт делает пшик-пшик

Окрасочное оборудование играет ключевую роль в финишной обработке изделий из дерева. Для достижения оптимального результата по качеству и экономичности многие мастера выбирают краскораспылители. Их универсальность и простота использования часто становятся определяющими преимуществами.

Основные типы систем краскораспыления включают:

Традиционное пневматическое распыление (COM, HP)

Пневматическое распыление низкого давления (HVLP) – для нанесения отделочных покрытий

Пневматическое распыление пониженного давления (LVLP, RP, HTE, Trans Tech)

Комбинированное (смешанное) распыление AIRMIX

Системы распыления ЛКМ в электростатическом поле

Отдельно стоит отметить, что системы безвоздушного распыления в настоящее время редко используются при отделке деревянных изделий. Причина – сложности в обеспечении высокого качества покрытия, что делает их менее предпочтительными для таких задач, но если очень хочется, то можно.

Я же начну с пневматических (т.е. использующих для переноса материала на изделие сжатый воздух), т.к. большая часть маляров в мебельной покраске использует именно такой тип оборудования.

Небольшой нюанс, если вы начинающий маляр и думаете "вот куплю "SATA" или "KREMLIN" и буду красить как Бог" - вы заблуждаетесь! Краскопульт это инструмент, а все решают условия. Опрометчиво красить по колено в пыли, рядом с выхлапывающимися коврами, воздухом из автомобильной шины, краскопультом за 10000 евров и ждать чуда.

Чтобы получить приемлемый результат должно многое сложится. Ведь не место красит человека, а человек место!

в чем мастерство, брат? В грамотном подходе, хороших условиях и качественной подготовке, брат! ЛуШуШенг

В данной статье я расскажу про современные системы краскораспылительного оборудования, по какому принципу работают, какие типы имеются, чем отличаются, как настраивать и как красить... Большинство из представленных технологий применимы как к ручным, так и к автоматическим установкам. Предупреждаю, если устану, разделю на несколько постов, ибо тема очень обширная.

UPD. Я устал)

В дополнение, заходите в какой-нибудь tube и пишите: какой окрасочный пистолет лучше и смотрите все подряд?

Один из важнейших параметров, отражённых в этой таблице, — коэффициент переноса. Он определяется как отношение массы сухого остатка ЛКМ, перенесённого на изделие, к массе сухого остатка, затраченного при этом количества ЛКМ. Следует критично относиться к данным по коэффициенту переноса, приведённым в этой и последующих таблицах данной статьи.

Табличные значения коэффициентов переноса замеряются при идеальных условиях, которые могут отличаться от реальных производственных условий (удивительно). Реальная эффективность применения оборудования зависит от множества факторов, включая настройки оборудования, форму изделия, расстояние от сопла до поверхности, перпендикулярность относительно поверхности, скорости проводки и вязкости ЛКМ. На практике установилось приблизительное правило подсчёта необходимого количества ЛКМ с использованием усреднённых коэффициентов переноса: 0.4 для обычных пневматических пистолетов и 0.6 для систем AIRMIX.

При использовании одного и того же оборудования коэффициент переноса может изменяться. Например, при окрашивании деталей небольшого размера коэффициент будет ниже, чем при обработке крупных поверхностей.

Потери ЛКМ значительно увеличиваются, если держать пистолет слишком далеко от поверхности или использовать чрезмерно высокое давление.

Повышенное давление воздуха приводит к росту потерь на туманообразование, отбою ЛКМ от поверхности и сносу ЛКМ за контуры окрашиваемой детали.

Для минимизации потерь лакокрасочных материалов и повышения качества покрытия необходимо учитывать несколько ключевых факторов:

Форма и размер изделия:

Сложные формы или небольшие детали требуют большего внимания при настройке оборудования (уменьшения факела, регулировка воздуха), чтобы избежать перерасхода материала.

Настройки оборудования:

Оптимальное давление воздуха и правильный выбор диаметра сопла напрямую влияют на коэффициент переноса.

Расстояние от сопла до поверхности:

Рекомендуется придерживаться оптимального расстояния, обычно указываемого в технической документации, чтобы снизить потери на туманообразование и повысить равномерность покрытия.

Вязкость ЛКМ:

Лакокрасочные материалы с неправильной вязкостью могут приводить к перерасходу или недостаточному покрытию. Использование правильно настроенных вискозиметров помогает избежать этих проблем.

Скорость движения пистолета:

Равномерное движение с постоянной скоростью позволяет достичь ровного слоя покрытия, минимизируя наплывы и недостатки.

Эти аспекты требуют тщательной настройки и контроля на каждом этапе покрасочных работ.

Все современные пневматические распылительные пистолеты имеют 4 ключевых параметра настройки:

Диаметр сопла подачи ЛКМ (дюза)

Давление воздуха

Ширина факела

Тип воздушной головы

От их величины зависят:

Производительность

Коэффициент переноса

Тонкость распыления материала

Однородность нанесения

Чем меньше диаметр сопла, тем меньше давление воздуха необходимо для распыления ЛКМ, но и производительность при этом снижается. Производительность пистолета пропорциональна диаметру сопла. Например, из сопла диаметром 1.8 мм за одно и то же время будет вытекать в 1.8 раза больше материала, чем из сопла диаметром 1.4 мм. Чем выше вязкость материала, тем больше должен быть диаметр дюзы. Увеличение диаметра сопла при неизменном давлении снижает потери ЛКМ на туманообразование.

Рекомендации по диаметру сопла для различных материалов:

Для морилок/эмалей: 1.3 - 1.4 мм

Для грунтов и лаков: 1.6 - 1.8 мм

Для водоразбавимых грунтов и лаков наружного применения: 2.2–2.5 мм

Оптимальные величины давления воздуха зависят от типа пистолета:

Для традиционных пистолетов (HP): около 3 атм.

Для пистолетов пониженного давления (LVLP): около 2.5 атм.

Для пистолетов низкого давления (HVLP): около 2 атм.

Повышение давления на 0.5 атм. приводит к увеличению потерь на туманообразование до 10…20%. При чрезмерном повышении давления жидкая фаза в центре факела остаётся практически неизменной, а размеры туманного отпечатка значительно увеличиваются.

Оптимальное расстояние от сопла до окрашиваемой поверхности зависит от давления воздуха и типа распыления. Приближённая формула для расчёта: L (см) = 10 × P (атм). Например, при давлении 2.5 атм расстояние составит около 25 см.

Проверить корректное расстояние до изделия можно и без расчётов, для этого достаточно поднести руку к соплу, подключенного к воздушной магистрали краскопульта, при нажатом курке (конечно же без материала в бачке) начинаем с 40 см от краскопульта постепенно приближать ладонь, тот момент, когда звук и плотность потока изменится и будет оптимальным расстоянием, крутим настройки воздуха, чтобы понять, что меняется, тренируемся!

При снижении давления расстояние можно уменьшить, что позволяет работать ближе к поверхности без риска нарушить покрытие потоком воздуха. Однако слишком малое расстояние увеличивает риск подтёков, неравномерного нанесения и крупной капли.

Чтобы выработать чувство расстояния и перпендикулярности относительно детали, а также потренировать проходы, можно вырезать из плотного картона треугольник с параметрами факела, прикрепить к голове краскопульта и тренироваться (нижняя грань треугольника должна полностью лежать на плоскости детали, а центральная ось треугольника должна совпадать с осью запорной иглы краскопульта). Водим по детали имитируя проходы. Можно налить в бачок воды, чтобы тренироваться с отягощением. Это реально очень сильно помогает!

Ширина факела регулируется перераспределением воздуха в отверстия «рожек» распылительной головки. Расширение факела приводит к снижению производительности, увеличению туманообразования и неравномерности нанесения. Оптимальная ширина факела — минимальная, при которой удаётся достичь равномерного нанесения, обычно это 12…15 см (это условно, зависит от модели пистолета и вязкости материала).

Тип головки определят пятно факела, атомизацию, количество переноса материала, расход и давление воздуха. Нужно подбирать тип головы под задачи, оборудование и условия своей мастерской.

При нажатии на спусковой рычаг краскопульта сначала открывается воздушный клапан, подающий сжатый воздух к головке, а только затем сдвигается запорная игла, что предотвращает образование срыва капель краски. В зависимости от наличия дополнительных отверстий (воздушных каналов) в распылительной головке форма факела может быть круглой или овальной с различной степенью вытянутости и наполненности. Обычная производительность таких краскораспылителей не превышает 400 см³ лака в мин.

С помощью краскопульта можно наносить множество материалов, получая при этом очень гладкую однородную поверхность. При сравнительно большом среднесменном расходе ЛКМ целесообразно использовать пистолеты с принудительной подачей ЛКМ от красконагнетательного бака (обычно с встроенной мешалкой) либо от насоса, но об этом потом.

В следующей статье поговорим об отличиях краскопультов HP от HVLP и LVLP.

Всем МИР!

Задавайте вопросы, обсуждайте, переходите в тг, там тоже инфа!

Всем привет, можно бесконечно долго спорить, рассуждать и философствовать об оборудовании для окраски мебели и всё равно всё не обсудишь, всем не угодишь. Я вывел этот вопрос в отдельную ветку повествования!

В этом цикле статей я постараюсь развернуто рассказать о том оборудовании и инструментах, которыми пользовался сам или мечтаю воспользоваться и попробовать. Начну с краткого описания того, что нужно, а потом обо всем поподробнее.

Сразу оговорюсь, я буду описывать условия, по моему мнению, максимально приближенные к идеальным для покраски методом воздушного распыления (краскопультом). Потому что красить мебель можно и в квартире, и в подвале, в подготовленном помещении и на улице. Кистью, валиком, тампоном, краскопультом, натирать тряпкой, маслом, обжигать, бить током, красить методом безвоздушного распыления, заливать смолой, поливать из ведра, протравливать, состаривать, красить порошковой краской, стабилизировать, окунать, напылять металл...

И так начнем с общих условий и оборудования:

Температура окружающей среды. Она должна быть 20-24 градуса плюса, исходя из этой температуры составляются техническая документация на материалы и именно такая температура берется за эталон при их разработке и нанесении. Именно с этой температурой работают стандартные разбавители, материалы ведут себя предсказуемо да и самому работать комфортно. (Холодно - плохо сохнет, течёт, срывается. Жарко - быстро сохнет, кипит, трескается, не растекается)

2. Влажность. Она должна быть 50- 70%. При очень высокой влажности увеличивается время сушки (особенно водных материалов), ПУ материалы могут кипеть (отвердитель очень не любит воду), металлы окисляться (патина и поталь), а полиэфиры отслаиваться, НЦ может побелеть. При низкой влажности увеличивается статика и следовательно увеличивается количество мусора при покраске (он притягивается к деталям, особенно после шлифовки и протирки салфетками), это очень большой минус при глянцевой и глубокоматовой отделке.

3. Воздухообмен. Поступающий воздух, помимо влажности и температуры, должен быть чистым (для этого используются системы фильтрации). Его должно быть много, чтобы убирать опыл (мелкие капельки ЛКМ летающие в воздухе, аэрозоль) и не работать в лакокрасочном тумане, здоровья это не добавляет. Самая лучшая схема в данном случае - избыточное давление внутри окрасочной камеры. Воздуха внутрь нагнетается больше чем вытягивается, в следствии он быстро выдавливается вместе с опылом из окрасочной камеры. Эта схема работает даже без вытяжного вентилятора, камера при этом должна быть герметичной. Лично мне не нравятся схемы покрасочных камер только с вытяжным вентилятором - создается обратный эффект (давление внутри камеры снижается) и воздух начинает тянуть со всех щелей, а он в свою очередь несет в себе мусор и пыль, чисто покрасить в таких условиях очень сложно!

4. Сжатый воздух для оборудования. Метод воздушного распыления подразумевает в себе наличие сжатого воздуха, с помощью него распыляются ЛКМ, с помощью него обдуваются детали. Он, как и в случае с воздухом внутри камеры, должен быть чистым, нужной температуры и сухим! Компрессоры используемые для его подачи должны быть оборудованы осушителями и влаго-масло удалителями. При накачке воздуха в ресивер или воздушную магистраль он очень сильно разогревается в компрессоре, во время движения по магистрали и шлангу остывает и оседает в конденсат. Поршневые компрессоры, кроме всего прочего, могут насыщать воздух масляной эмульсией или масляными парами, если его не очистить то получим массу дефектов при покраске. Больше важно не давление, а объем прогоняемого воздуха! (например краскопульт с системой распыления HVLP требует около 400 литров воздуха в минуту, не каждый компрессор с этим справится, но об этом потом)

5. Оборудование для переноса ЛКМ на деталь. Я говорю о краскопультах! Их невероятное множество с разным типом распыления и разбития материала, с разным типом голов и дюз, работающих с разным давлением и объемом воздуха, разных размеров и назначений. И это тоже важно! Хотя, кто-то скажет, что покрасит пистолетом за 400 рублей и будет прав, покрасить можно, будет ли это хорошо и экономично - не факт!

6. Оборудования для размещения деталей в покрасочной камере (козлы, столы - вертолеты, подвесы) Тут кому как удобнее, кто- то красит по одной детали, кто-то раскладывает по кругу и красит всё вместе. Я предпочитаю первый вариант.

7. Порядок в окрасочной камере. Тупо ждать хорошего качества покраски если на полу пыли по колено, стены в опыле, а на козлах или окрасочном столе сталактиты и сталагмиты высохшей краски. Должно быть чисто!

8. Помещение и оборудование для сушки открашенных изделий. Помимо покраски нужно правильно сушить, есть разные способы, но все они сводятся к одному - пока не высохло от пыли, а лучше на отлип нужно минимизировать поступление пыли и воздействия неблагоприятных факторов. Есть несколько стадий сушки ЛКМ и они требуют условий им подходящих.

Может быть что-то забыл, поправьте меня! Критику поддерживаю, на истину не претендую)

Всем спасибо за внимание, всем МИР!

P.S. очень сильно сдерживался, чтоб не запилить похожий длиннопост.

Прошлый пост был объемным и насыщенным, нужно было разбить его на части и не мучить вас таким объемом информации, каюсь. Этот будет короче.

Сегодня расскажу про декоративные эффекты при непрозрачной отделке, в коих главную роль играют эмали.

Для ЛЛ: эмали превращают красивую древесину в пластик.

В одном из первых постов об ЛКМ @URSA74 упрекнул меня в зарабатывании плюсов, без понимания того о чём пишу, оскорбил консультантов в ОБИ и предостерег всех от моего непрофессионального влияния, продолжаю нести ересь!

Современные эмали представляют собой белые или бесцветные базы для колеровки, в которые добавляются колерующие пасты. Эмали выпускаются на полиуретановой (ПУ), нитро, акриловой, алкидной и водной основе. Более распространенные в мебельной покраске - полиуретановые эмали.

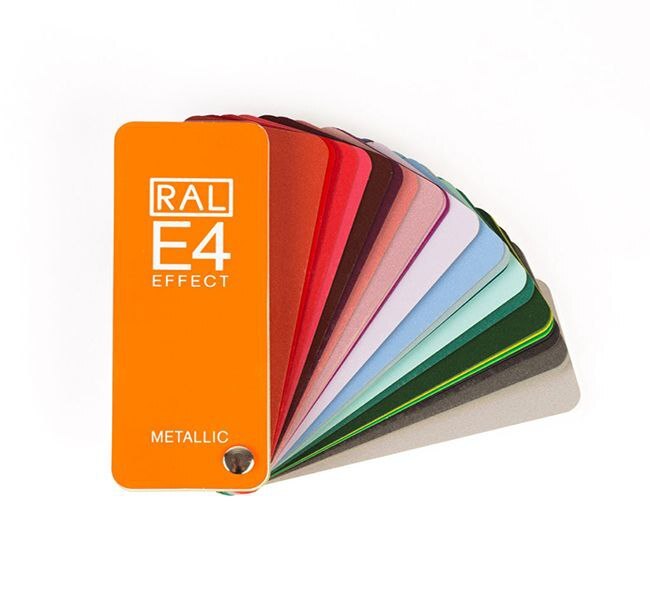

В прозрачные ПУ базы может добавляться до 40% колорантов (колеров или красителей по-русски), что обеспечивает получение очень насыщенных цветов. ПУ эмали большинства производителей выпускаются в нескольких модификациях по степени блеска: матовые (глянец 5% - 70%) и глянцевая (95%). В зависимости от насыщенности нужного цвета могут использоваться базы прозрачная (для наиболее насыщенных тонов), беловато-полупрозрачная и интенсивно белая (для пастельных тонов). Сухой остаток эмалей достигает 70%. Существует несколько международных каталогов цвета, таких как RAL и NCS, включающих как стандартные цвета, так и цвета с блестками и "металлики".

каталоги цветов

Еще бывают фирменные каталоги - коллекции собственных оттенков производителей. Для всех этих цветов разработаны формулы состава, позволяющие воспроизвести цвет с помощью добавления фирменных колеров в базовые эмали (основу).

Современные колеровочные автоматы содержат рецептуры для всех оттенков. Спектрофотометры позволяют воспроизвести практически любой цвет, измеряя цветовые координаты покрытия.

При составлении цвета эмали добавление какого-либо красителя кроме белого эквивалентно добавлению цветной плёнки того же цвета в прозрачное смотровое окошко, т.е., при этом часть цветового спектра в воспринимаемом свете вырезается ("субтрактивный" "вычитательный", по-русски, эффект). При одновременном добавлении двух красителей дополнительных цветов (красный + голубой, пурпурный + зелёный) вырезаются все тона спектра и должен получаться цвет близкий к серому (чёрному), однако на деле получается коричневато-грязноватый тон, т.к., цвет красителей - не идеальный. Белые красители работают иначе, они не поглощают, а отражают все цвета спектра, т.е., добавление белого красителя как бы снижает толщину всех цветных плёнок в смотровом окошке и цвет получается менее насыщенным, более пастельным. Справочник технолога

Тут подробнее, но тоже сложно воспринимать.

На самом деле, я в этом не сильно разбираюсь, может среди вас есть профи, кто разъяснит простым языком.

Два красящих состава, составленные по различной рецептуре, могут выглядеть одинаково при определенном освещении для большинства людей. При другом освещении или даже при том же, но для некоторых других людей (может быть, с пониженной чувствительностью к некоторым цветам) могут различаться. Этот эффект называется "метамеризм", он связан с физиологией восприятия света человеком (3 типа цветочувствительных колбочек в глазе и т. д.). Не путать с метеоризмом). Это не колорист корявый, а ваши глаза.

Офигенная статья на тему восприятия мира посредством глаз.

какого цвета? А?

Для того, чтобы степень метамеризма была минимальной надобно составлять красящий состав, воспроизводящий заданный цвет, с использованием таких же красителей и того же их количества, что и в составе с воспроизводимым цветом (спасибо кэп, это в идеале). Применение спектрофотометра в паре с компьютером часто позволяет это осуществить, ну или максимально приблизится. При цветоподборе с помощью ЭВМ выбирается рецептура, имеющая наименьшую степень метамеризма, т.е., дающая цвет, восприятие которого глазом минимально изменяется в зависимости от спектра освещающего излучения (например, солнечного или ламп накаливания). Для снижения возможных различий подобранный цвет и цвет эталона сравнивают в специальной камере, позволяющей воспроизвести условия освещения, при которых окрашенный предмет будет использоваться! Так же используются лампы колориста

Любой заданный цвет может быть воспроизведён четырьмя исходными цветами (например, пурпурный, жёлтый, голубой и чёрный, как в стандарте СМҮК). А для полупрозрачных составов (морилок) достаточно использования трёх исходных красителей. На практике иногда увеличивают количество исходных цветов на единицу относительно минимального их числа, но это только усложняет цветоподбор.

Вязкость основы эмалей (базы) может значительно различаться. Эмали, намешанные на основе одной и той же базы, но разных цветов, могут существенно различаться по вязкости. Знание вязкости материала необходимо для обеспечения достаточной укрывистости. Для эмалей наносимых из краскопульта рекомендуемая вязкость 15...18 сек. DIN4. Для обеспечения повторяемости цвета эмаль в банке, перед применением необходимо тщательно перемешивать в течение нескольких минут, лучше всего — в гироскопическом миксере, а при его отсутствии - специальной мешалкой.

трясучка-крутилка и палка-машалка

Пигменты в эмалях со временем собираются в крупные связки, и, если их не разбить, то цвет будет отличаться от заданного, особенно часто это случается со светлыми эмалями, белый пигмент оседает на дно. Есть небольшой лайфхак - используйте круглую кисть для перемешивания, она очень хорошо поднимает пигменты со дня, в отличие от палки-мешалки .

Глянцевые эмали отлично полируются. Но, как по мне, под полировку лучше использовать матовую эмаль с финишным покрытием глянцевым лаком, так как на этапе шлифовки эмали под полировку, да и самой полировке есть риск значительного уменьшения толщины плёнки (прошлифовки) и просвечивания под ней грунта, а еще линза лака делает цвет более "живым", насыщенным.

эмаль под глянцевым лаком

Эмали должны обладать хорошей растекаемостью и достаточно высоким сухим остатком, т. к. на непрозрачном покрытии неоднородности заметны особенно сильно (соринки всплывают, царапки проседают). Сохнут эмали дольше, чем прозрачные лаки (кроме глянцевых лаков), а глянцевые эмали еще дольше.

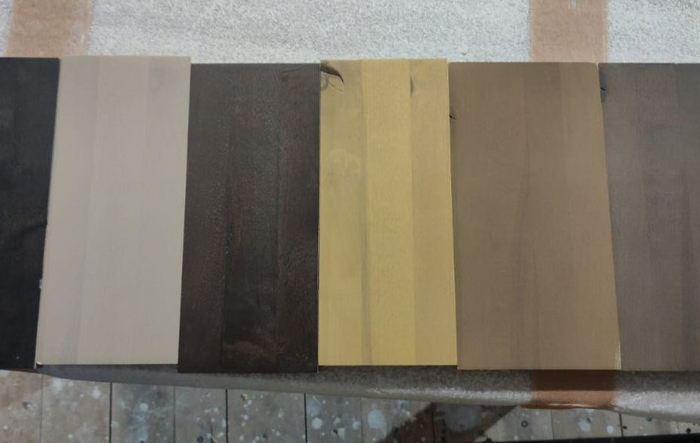

Эмали наносятся на пигментные грунты, обладающие высоким сухим остатком (пигментные грунты наполнители). ПУ пигментные грунты выпускаются нескольких цветов: белый, серый, коричневый и чёрный. Чаще всего используется белый грунт, однако при окраске эмалями ярких, насыщенных оттенков жёлтого, красного, зелёного цветов (на прозрачной базе), пигменты в которых имеют принципиально меньшую укрывистость, возникает риск просвечивания грунта (например, на углах и ребрах детали). В этом случае для уменьшения заметности местных непрокрасов имеет смысл применить грунт менее яркого цвета (коричневый, чёрный) или же подкрасить грунт пигментами в цвет эмали. Та же рекомендация работает и в случае полируемых эмалей, если есть риск снижения укрывистости. нужно знать, что высокая точность задания цвета возможна только с эмалями, имеющими строго контролируемый состав, контролируемое количество белил. Цвет грунта невозможно воспроизвести с такой точностью, иначе зачем тогда эмали)?

немного примеров, тут сложно удивить

Еще в моей практике были такие моменты, когда нужно было подобрать очень похожий цвет к основной эмали, но с прозрачной отделкой, как морилки (лессировка). В данном случае увеличивался процент разбавителя до 150%. Материал наносился непосредственно на отшлифованную древесину с последующим перекрытием грунтом и лаком, получалось эффектно.

Это не морилки, а разбавленные эмали (лессировка) на берёзе

@Khvatit пример отделки березы для тебя☝️

Если яркие эмали не укрывают с первого раза, просвечивают на углах, а колерованные грунты - непозволительная роскошь, то способ набрать цвет и не оплошать таков - не обламываемся, красим несколькими слоями с промежуточной сушкой, дополнительно делаем проход на торцах и будет нам счастье.

А еще, красить массив в эмаль - кощунство) ЛуШуШенг

Всем спасибо за внимание, го в тг

P.S. Со мной связалась @Kingofnothing77 и предложила замечательную идею - объединить мастеров покраски мебели и всех неравнодушных в одном месте.

Ребята, коллеги - маляры и просто любознательные люди вступайте в сообщество, делитесь опытом, пишите посты, задавайте вопросы. А то по покраске авто инфы много, а по мебели раз-два и обчёлся, исправим это недоразумение. Ну или предлагайте где ещё можно.

Kon'nichiwa, tomodachi! эт я по японски.

Респект и уважуха тем, кто дочитает до конца, получилось длинно, я сам устал читать!

В предыдущем посте большинство из вас проголосовало за СПЕЦЕФФЕКТЫ при отделке мебели. Так чего ж я жду?

Для ЛЛ: со спецэффектами - красиво!

Изначально патиной называли окислы металлов - зелёные, белые и голубые на латуни и меди, а так же ржавчину на металле. Ну а дерево чем хуже?

Металлическая патина

Патина издревле используется для придания эффекта старины, затемнённости в углах или же для графического выделения текстуры древесины, узоров пор, увеличение глубины форм и фактуры резных элементов, и искусственного состаривания. Применяют её как при прозрачной, так и при укрывистой (сплошной) отделке.

Разные способы патинирования

Наносится патина на шлифованные грунт или эмаль. Патины бывают, как на растворителях, так и на воде также как морилки. Для получения затемнённости в углах патину локально, точечно наносят аэрографом или краскопультом с сильно уменьшенным факелом и подачей материала. Обычно патину наносят на всю поверхность деталей, а потом излишки стираются, поэтому адгезия (сцепление) у этого материала специально снижена. Удаление лишней патины производят гибким абразивным материалом (например, скотч-брайтом), или металлической ватой, или двух и четырехсторонними шлифовальными губками.

Патину нужно перекрывать финишным слоем лака. Если нанести толстый слой патины, то адгезия последующего слоя лака может стать никакой и он отслоится и отлетит. Из тех же соображений долго сушить перед нанесением лака патину не стоит.

На высокопористой древесине патину часто оставляют только в порах. Этот способ отделки называется «декапе».

Декапе наглядно

Для лучшего выделения пор древесину обрабатывают стальными щётками вдоль волокон, этот приём называется «браширование», есть специальные брашировальные машины с пластиковыми и металлическими щетками. Хорошо поддаются брашированию породы древесины с порами в ранних, мягких слоях, такие как дуб, ясень, орех и многие экзотические породы мербау, кемпас, венге, дуссия, ятоба. При брашировании сосны удаляются широкие полосы ранних слоёв годовых колец. Неэффективно браширование для равноплотных пород: бука, клена, груши, вишни, тика, оливкового дерева. Сухой остаток патин на растворителях 5...15%. Для разбавления патин на растворителях применяются специальные быстрые разбавители, ацетон, этиловый или изопропиловый спирт (при использовании в качестве растворителя спирта или ацетона необходимо быть уверенным в их чистоте).

Легче всего удаляются излишки патины, разбавленные спиртом, ацетон при нанесении сухим факелом даёт среднюю адгезию. Сохнет такая патина очень быстро, 1...5 минут. Наносить патину в режиме «мокрый по мокрому» (на не до конца высушенные предыдущие покрытия) нельзя, т.к. потом её трудно счистить. Более того, время сушки грунта до нанесения патины рекомендуется увеличить относительно обычного срока сушки до шлифовки, иначе следы въевшейся патины могут изменить тон. Желательно также наносить патину достаточно сухим факелом за один проход пистолета.

Выпускается много тонов патины на растворителях: основные цвета, цвета пород дерева, золото, металлы. Их можно смешивать, а также добавлять немного морилок. Патины на растворителях не рекомендуется наносить на водные ЛКМ. Патина на воде отличается от патины на растворителях большим сухим остатком, повышенной яркостью, укрывистостью (т.е., непрозрачностью).

еще патины

Сухой остаток патин на воде в среднем около 40...60%, а воды в них добавляется около 30%. Поэтому при графическом подчеркивании текстуры более яркий эффект получается с водоразбавимой патиной.

Время сушки водоразбавимой патины 30...40 минут. Существует несколько цветов патин на воде, нейтральная версия может колероваться теми же пигментными пастами, что и водные эмали.

Благородная старина

Как при прозрачной, так и при укрывистой отделке интересный эффект даёт применение своеобразного материала «краколет». С его помощью на покрытии создаются живописные, похожие на натуральные трещины. Этот материал наносится на нитро-грунт после непродолжительной сушки без шлифовки. Долго сушить грунт нельзя, иначе установившаяся величина адгезии краколета будет слишком низкой (обычные ограничения длительности сушки нитро-грунта под краколет 30...60 мин.). Для защиты полученного декоративного эффекта наносится лак, также без предварительной шлифовки, т.е. в режиме "мокрый-по-мокрому". Краколет бывает белый и бесцветный. Для получения нужного оттенка последний колеруется пигментными пастами и морилками. Краколет начинает давать трещинки практически сразу же после нанесения. Чем толще наносимый слой, тем шире трещины и крупнее ячейки между ними. Регулировать ширину трещин можно и количеством разбавителя. Непосредственно после нанесения, проконтролировав ширину её увеличить, совершив ещё проход распылительным пистолетом. Для улучшения равномерности нанесения лучше наносить краколет нешироким, равномерным факелом.

На различных породах древесины краколет образует ячейки специфичного вида, например, на крупнопористой древесине (дуб) - это почти прямоугольники со стороной, параллельной оси древесины. Установившаяся после высыхания адгезия ячеек краколета к основанию, как правило достаточна - за счёт подрастворения грунта разбавителем краколета происходит некоторое взаимопроникновение слоёв (растворители краколета и нитрогрунта сходны или идентичны). Однако, по мере усадки при расхождении трещинок иногда происходит приподнятие краёв ячеек над основанием (обычно при толстых слоях краколета). Это означает, что нанесение отделки с этим эффектом для изделий, поверхности которых подвержены механическим воздействиям, требует тщательной технологической отработки. Последующий слой на краколет наносится без шлифовки. Поэтому время сушки его ограничено, как правило, пределами 40...60 минут. Ускорение сушки краколета нежелательно, материал может побелеть, накопить излишние усадочные напряжения. Прозрачный краколет белеет при насыщении влагой из воздуха, поэтому при высокой влажности следует наносить на него финишный лак побыстрее и почище, а для этого нужны условия.

Поталь бывает, как листовая, в хлопьях, так и в жидкой форме. И для ее нанесения нужно обладать немалыми способностями и героическим терпением. Листовая поталь и сусальное золото часто используются для декоративного золочения, но между ними есть различия. Сусальное золото - это тончайшие листы золота ( спасибо кэп) обычно 24 карата.

изготавливается и сплавов металлов никель, алюминий имитирует различное множество материалов (золото, серебро, медь и другие металлы, глянцевые покрытия и цвета). Она более доступна по цене и менее долговечна, часто используется для имитации золота в декоре мебели, украшений и других декоративных элементов.

Для нанесения листовой потали необходимо сначала подготовить поверхность, а затем нанести грунт для лучшей адгезии. Далее наносится специальный клей для потали (на водной, спиртовой или масляной основе) и дать ему подсохнуть до липкого состояния. После этого аккуратно прикладывается лист потали к поверхности, с помощью кисть-лапки или лампензеля, и разглаживается колонковой кистью, чтобы избежать пузырей и складок, оставшиеся, не приклеенные части листа, очень хорошо убираются чулком.

После нанесения потали поверхность обязательно покрывается защитным лаком. Важно помнить, что поталь очень легкая и может улететь от малейшего дуновения ветра, поэтому избегаем сквозняков и работаем в перчатках, чтобы не оставлять следов на потали, а еще она мнется, рвется и вообще если у вас проблемы с терпением, не стоит вам этим заниматься). Частые ошибки включают: неправильную подготовку поверхности (глубокая риска) и нанесение слишком толстого слоя клея, что может привести к неравномерному покрытию, повышенная влажность в помещении, которая приводит к окислениям и кривые руки).

представляет собой ЛКМ с металлическим блеском, используемую для имитации золота, серебра, меди и других металлов.

Примеры с жидкой поталью

Она применяется для декорирования мебели и не требует дополнительной защиты лаком, так как не окисляется на воздухе. Для нанесения жидкой потали необходимо сначала подготовить поверхность - нанести грунт изолятор или наполнитель, в зависимости от требований к покрытию. Поталь следует тщательно перемешивать, чтобы поднять осадок со дна, а затем наносить кистью, спонжем, аэрографом, краскопультом в несколько слоев, давая каждому слою высохнуть. Частые ошибки включают неправильное разбавление потали и нанесение слишком толстого слоя, что может привести к неравномерному покрытию и образованию комков. Плюсы жидкой потали включают легкость в применении (чем листовая), высокую влагостойкость и устойчивость к температурным изменениям.

Производители предлагают несколько видов потали: на базе акрилового лака с металлическими наполнителями, как правило такие материалы двухкомпонентные (Схожи с металликами, что описал ниже). По моему опыту, чтобы нанести такую поталь на большую площадь нужно обладать не дюжим опытом в малярке. Способ нанесения схож с нанесением автомобильных "металликов": первый слой полумокрый, второй мокрый и третий припыльный, чтобы уйти от эффекта "яблочности" и полос. Краскопульт нужно использовать с дюзой 1.3-1.4 и точно выдерживать скорость и расстояние пистолета до детали и постоянно встряхивать, не давая осесть пигментам на дно. Помним, что лак это лак он имеет толщину и свойство срываться и создавать наплывы, плюс подложка под такую поталь должна быть цветной (под золото - желтая эмаль) Сначала лучше потренироваться. Мне не нравится!

Второй вариант жидкой потали 1К составы, мой топ - поталь от производителя sivam LTT360 (не реклама) я ей покрасил кучу изделий! Материал почти не имеет толщины, можно точечно докрашивать без появления опыла и дефектов, имеет равномерный металлический блеск, можно использовать как финишное покрытие. Но и тут есть свои тонкости: такую поталь нужно наносить на подложку из глянцевого лака "мокрый по мокрому" для получения более насыщенного цвета и яркости, а также перекрывать глянцевым лаком для создания линзы. Этот материал повторяет и выделяет все дефекты поверхности (риску, поры, дефекты), нужна тщательная подготовка! Лучше наносить с краскопульта дюзой 1.2-1.3 сухим факелом, с низкой подачей материала и увеличенным давлением воздуха. И будет нам красота и счастье!

Обязательно используем СИЗ!!!

Специальные эффекты «металлик». В арсенале финишных ЛКМ имеется широкий ряд материалов типа «металлик» с металлическими включениями, создающими характерный металлический блеск, вы все его видели на машинах. В основном, это материалы на акриловых смолах, хотя есть «металлики» и на ПУ основе, а также водоразбавимые. Блеск ярче всего проявляется в случае материалов, которые так и называются: "серебро", "алюминий", "золото". Эти материалы обладают хорошей укрывистостью, однако рекомендуется наносить их на тёмные пигментные грунты для получения лучшего эффекта. Материалы эти не дешевые, а на тёмный грунт их можно нанести меньше чем на светлый с приблизительно той же насыщенностью цвета Э - экономия. Через 2-3 часа на них можно нанести лак (как правило, глянцевый) для увеличения блеска и механической защиты. Шлифовку по "металликам", естественно, не проводят, поэтому срок до нанесения финишного покрытия ограничен 2..3 часами. Акриловые лаки предпочтительны технологически и дают лучший декоративный эффект, но на некоторые спецэффекты с успехом наносят и ПУ глянцевые лаки (на тёмные цвета). Сами материалы обладают пониженной стойкостью к истиранию из за наполнителей. Выпускаются полупрозрачные материалы типа «металлик» с меньшим количеством металлических включений, на основе которых при добавлении цветных паст получаются цвета каталога RAL или заданные произвольно. Так же есть патины "металлики" и "хамелеоны" у renner точно есть.

Синий густой цвет с глубоким внутренним отблеском это свойство материала под названием "синий жемчуг", "перламутр" - похож на внутренность раковины моллюска. Полупрозрачные "металлики" позволяют варьировать декоративный эффект в зависимости от цвета подложки, основания, а также от колеровки самого материала, довольно интересные свойства, не так ли? Например, спецэффект "перламутр", исходно белый, можно подкрашивать морилкой. Прогрессивный, декоративный эффект дают два очень броских полупрозрачных спецэффекта: "звёздное небо" с разноцветными звёздочками, и "хамелеон" переливающийся от одного цвета к другому в зависимости от угла обзора. "Хамелеон" выпускается нескольких разновидностей различных комбинаций цветов. Под "хамелеон" рекомендуется грунт чёрного цвета, а "звёздное небо" лучше выглядит на глубоком, тёмном фоне.

звездное небо и хамелеон

Поскольку финишная отделка у таких покрытий, как правило, глянцевая, то грунт под них предпочтителен полиэфирный (толщина, отсутствие проседания). В прозрачный ПЭ грунт можно добавлять до 8% пигментных паст. Если нужно получить яркий, насыщенный цвет, или же цвет должен быть выдержан с высокой точностью, то основанием под эти материалы кладётся эмаль нужного цвета. Есть несколько разновидностей металликов на ПУ основе, а также водоразбавимых. Цвет их может модифицироваться морилками. По сравнению с материалами на акриловых смолах ПУ материалы обладают менее выраженным металлическим блеском, укрывистость их также меньше (всё не то, всё не так). Для большей концентрации металлических частиц на окрашиваемой поверхности эти материалы лучше наносить полусухим факелом. Акриловые же «металлики» необходимо наносить достаточно «мокрым» факелом, тогда покрытие приобретает глубокий, внутренний блеск (принцип как с поталями). При нанесении светлых металликов нужно знать, что цвет отделки может зависеть от техники нанесения (как зерно разложится).

Есть еще один интересный, популярный в последнее время и не сильно практичный финишный материал так называемый "софт-тач" эффект, что по-русски можно перевести, как "бархатистый". В мебельной отделке это финишный, прозрачный, акриловый лак со степенью глянца около 0.5%, что действительно визуально напоминает бархат. Поверхность у него на ощупь такая же бархатистая (я бы даже сказал резиновая), как и на вид, из-за того, что он содержит много крупных частиц-наполнителей . Материал обладает хорошей стойкостью к истиранию, а также устойчивостью к высоким температурам и спиртосодержащим жидкостям. Дополнительными достоинствами этого материала являются тиксотропность и высокий сухой остаток. Наиболее выигрышно этот эффект проявляет свои свойства на основаниях глубоких тёмных тонов. А вот к минусам можно отнести: сложность нанесения, маркость, сложность ухода. Софт-тач почти не шлифуется (если при нанесении накосячил - придется сносить до основания).

Некоторые спецэффекты можно с успехом комбинировать друг с другом, увеличивая разнообразие и эффектность отделки (эт логично). Чем бы дитя не тешилось, лишь бы не вешалось))

Фуух! Есть конечно еще разные другие материалы типа битума, глиттеров, восков, меловых красок и т.д. Но это уж совсем специфично, мне лень)

Всех обнял, всем пока! МИР, дружба, жвачка!

P.S. Опрос в этот раз проводить не буду, в следующем посте расскажу про непрозрачную отделку - эмали.

P.P.S. Надеюсь было интересно? Если вы всё ещё здесь - вы НЕВЕРОЯТНО крутые!!!!