История завода ГПЗ 11

Минский Завод Подшипников зародился в экстремальных условиях. 1948 год: Минск лежит в развалинах и одновременно идет активное строительство.

Такую глубокую рану на теле белоруской столицы оставила война. Город начали бомбить уже 24 июня 1941 года. И буквально за считанные дни его почти девятивековую историю превратили в пыль. Освобожденная в июле 1944 года белорусская столица лежала в руинах. Особенно жуткое впечатление производила ее центральная часть – безжизненный пейзаж. Но сразу же после освобождения Минска началось не только восстановление жилого фонда и административных зданий, но строительство новых заводов. В 1944 году стартовали работы по возведению МАЗа, а уже в октябре 1947-го с конвейера сошли первые грузовики. В 1946-ом приступили к строительству Минского тракторного завода.

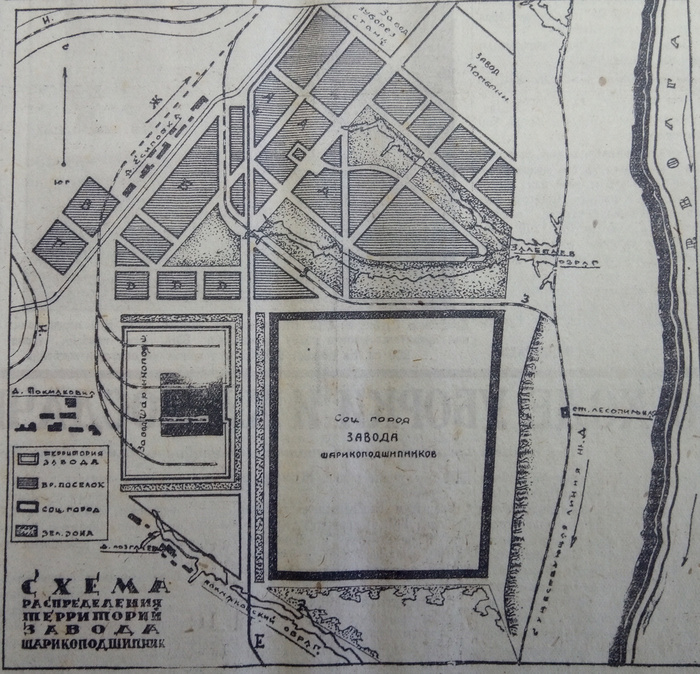

ОАО «Минский подшипниковый завод» был основан в 1948 году , как ГПЗ-11. Отправным пунктом для этого события стало постановление Совета Министров СССР № 5959-РС от 17 мая 1948 года «О строительстве подшипникового завода № 11 в г.Минске» и приказ министра автомобильной и автотракторной промышленности СССР Г.С.Харламова № 77 от 20 мая 1948 года, которым предписывалось: «В декадный срок организовать и направить комиссию по выбору площадок для строительства подшипникового завода № 11 в г. Минске».

20 мая 1948 года и считается днём основания подшипникового завода № 11 г.Минске.

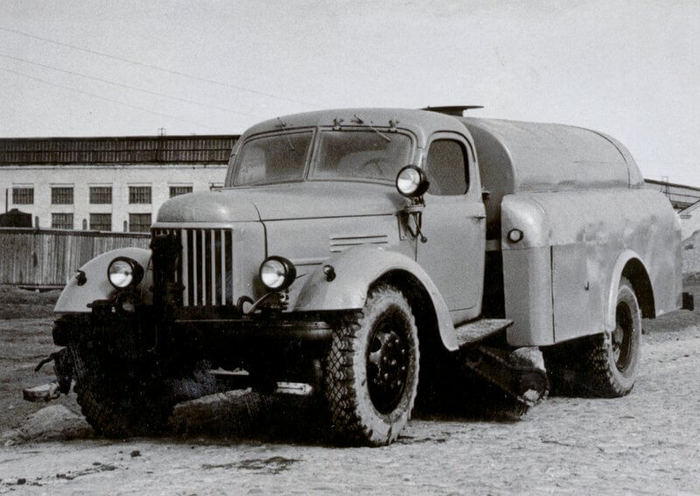

Строительство завода, прежде всего, было нацелено на перспективу. Первые МАЗы с зубром на капоте и первые трактора с надписью «Беларусь» потребовали новых модификаций подшипников, и потому в функции ГПЗ-11 на первых порах входило обеспечение своей продукцией именно белорусских предприятий.

20 апреля 1949 года распоряжением Министерства автомобильной и тракторной промышленности СССР директором строящегося предприятия назначен заведующий промышленно-тракторным отделом Минского горкома партии Георгий Михайлович Кормилкин.

Энергичный, настойчивый и вдумчивый руководитель, он проявлял инициативу и смелость в принятии решений

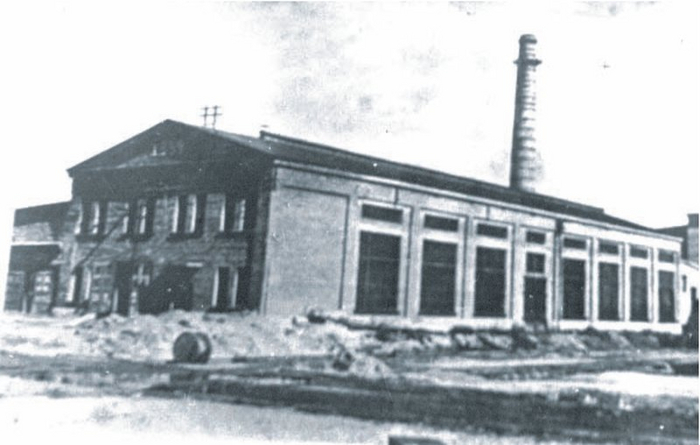

В апреле 1950 года на бывшей окраине Минска в районе «Красного урочища» началось строительство завода.

13 августа 1951 года мастером Л.Ф.Орловой собран первый белорусский подшипник с маркой ГПЗ-11.

13 августа 1951 года состоялось историческое событие – выпуск первого подшипника. Тёплую деталь в руках держал Павел Жебутович – в те времена глава планово-диспетчерского бюро Минского подшипникового.

Спустя год в строй вступил корпус № 1, а в последующие годы — кузнечный цех, заводоуправление, корпус №2 и другие производственные помещения… Так начиналась славная история Минского подшипникового завода, который сегодня вырос до уровня мирового бренда.

С 1952 года завод возглавил Пётр Иванович Ящерицын, выдающийся учёный, доктор технических наук, академик. Он внёс огромный вклад в развитие техники и технологии производства белорусских подшипников.

Указом Президиума Верховного Совета СССР оператору шлифовальных станков ЦРП-1 Фёдору Павловичу Алексиевичу было присвоено звание Героя Социалистического Труда с вручением ордена Ленина и золотой медали Серп и Молот. Такая высокая награда вручалась работникам завода за всю его историю только дважды. Второй раз её был удостоен 8 января 1974 года токарь-оператор автоматно-токарного цеха Сергей Ильич Авсиевич.

В 50-е годы МПЗ наращивал производство и осваивал новые номенклатуры продукции. Темпы выпуска изделий были столь высоки, что к осени 1960 года было произведено 100 млн подшипников.

С 1962 года директором завода становится бывший главный инженер Иван Фёдорович Гаврилов. Высокая эрудиция в производственных вопросах, интеллигентность и сдержанность снискали ему уважение в коллективе.

При нём началось строительство 2-го корпуса завода, предназначенного для выпуска роликовых сферических подшипников.

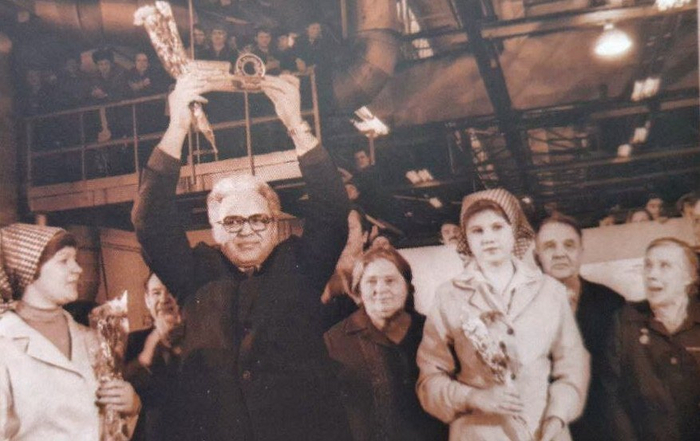

Этот цех был введён в строй 16 сентября 1969 года , уже при руководстве Аркадия Яковлевича Высоцкого. За 20 лет директорства этого целеустремлённого талантливого организатора, завод набрал вес и значение в стране. Были обеспечены успешное освоение мощностей производства, техническое перевооружение.

В Советском Союзе Минский завод подшипников был известен не только как изготовитель дефицитной высококачественной продукции, но и как новатор в области промышленных технологий. В 1975 году коллектив был удостоен дипломом ВДНХ первой степени за разработку и ввод уникальных водоочистных электрокоагуляционных сооружений, позволивших улучшить экологическую обстановку в столице БССР. Опробованную минчанами технологию стали внедрять на других производствах.

В том же 1975 году подшипники МЗП использовались в установке для сверхглубокого бурения на Кольском полуострове. Это была лучшая реклама достижений предприятия. 13.02.1982 г. заводчане изготовили миллиардный подшипник, получив поздравление от Президиума ЦК. В 1984 году заслуги коллектива завода отмечены орденом Трудового Красного Знамени.

Незадолго до развала СССР Минский завод подшипников достиг пика своего развития. В 1987 году выпущено наибольшее за всю историю завода количество подшипников – 55,5 млн. штук – это рекордные показатели среди профильных предприятий страны.

В 1988 году директором стал Зинкевич Анатолий Васильевич. Он был первым директором избранным коллективом завода. Пользовался большим уважением и доверием людей. Возглавлял предприятие с 1988 по 1991 год, принципиально и оперативно решал многие вопросы производства.

С 1991 по 1994 год должность директора завода занял Цигалов Анатолий Данилович. Он сформировал новую политику завода, стратегию выживания и развития предприятия в сложных рыночных условиях, укрепил структуру управления, постоянно находился в поиске новых форм и методов организации производства.

В 1992 году Беларусь стала независимой республикой, что повлекло за собой разрыв десятилетиями налаживаемых хозяйственных связей. Впрочем, руководству удалось удержать крупное предприятие на плаву. И МАЗ, и МТЗ, и другие заводы нуждались в качественных недорогих подшипниках. Новые организационные и производственные методы позволили не сбавлять темпов работы. Открылся внешний рынок, часть продукции начала экспортироваться.

Не останавливалась и конструкторская мысль. В 1995 году инженеры разработали, а рабочие изготовили уникальный крупногабаритный 637-килограммовый подшипник. Первый из них был поставлен Криворожскому горно-обогатительному комбинату.

С 1994 по 2004 год руководил предприятием Пенза Валерий Николаевич. Это было тяжелое время поисков путей выживания предприятия, адаптация коллектива к рыночным условиям хозяйствования и выбором новой формы собственности.

25 декабря 1995 года ГПЗ-11 переименован в арендное предприятие «Минский подшипниковый завод».

В 1995 году на заводе собран первый крупногабаритный подшипник 3680 весом 637 кг. для Криворожского горно-обогатительного комбината.

В 1998 году одним из первых в республике АП «МПЗ» получило международные сертификаты соответствия системы качества требованиям ISO 14001-96.

10 февраля 2000 года АП «МПЗ» преобразовано в ОАО «МПЗ».

8 июня 1996 года заводу присуждена международная награда «Факел Бирмингема» за успех и развитие в сложных рыночных условиях переходного периода.

В марте 2000 года открыто представительство ОАО «МПЗ» в г.Москве.

В июне 2004 года система менеджмента качества ОАО «МПЗ» сертифицирована на соответствие требованиям DINENISO : 2000 в немецкой системе аккредитации DAR / TGA .

С 2005 по 2009 годы завод возглавлял Можджер Виктор Викентьевич. Все это время завод искал варианты выхода на безубыточную работу и получение прибыли.

29 сентября 2009 года ОАО «МПЗ» посетил президент Республики Беларусь А.Г. Лукашенко.

22 декабря 2009 года генеральным директором ОАО «МПЗ» назначен Лабусов Александр Федорович.

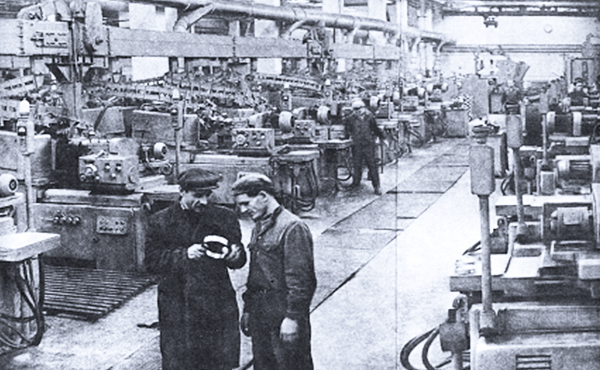

В 2009 году на Минском заводе подшипников стартовала амбициозная программа перевооружения станочного парка. Начата замена устаревшего оборудования на новое высокопроизводительное и высокотехнологичное, переработана внутризаводская логистика, оптимизированы производственные площади. Для этого бюджетом предусмотрены серьезные инвестиции. В Программе техпереворужения сделана ставка на применение нового высокотехнологического и высокопроизводительного оборудования, с реновацией части действующего оборудования, его концентрацией по площадям и мощностям. Это даст возможность МПЗ выпускать подшипники с более высокими техническими характеристиками, аналогичными продукции ведущих мировых производителей, конкурентоспособные по цене, с минимизацией затрат на само перевооружение за счет сохранения специализации в производстве роликосферических подшипников.

ОАО «МПЗ» с 2013 года входит в состав холдинга ОАО «Белорусская металлургическая компания» (управляющая компания холдинга ОАО «Белорусский металлургический завод»).

В августе 2015 года введен в строй первый модуль реконструированного производственного корпуса №1 в котором размещен автоматизированный участок, созданный на базе кольцераскатного комплекса с ЧПУ компании «MURARO SPA» и отжигового агрегата компании «CIEFFE FORNI INDUSTRIAL SRL».

В 2016 году генеральным директором предприятия стал Антипов Николай Степанович. Сегодня завод находится в финальной стадии модернизации.

Основной задачей руководства является увеличение объемов производства, финансовая стабильность предприятия и выход на безубыточную работу.

Для технического перевооружения роликосферического производства были приобретены и смонтированы 29 единиц высокопроизводительного быстропереналаживаемого технологического оборудования, оснащенного системами ЧПУ, а также, модернизированы 16 единиц действующего оборудования.

Это дало возможность ликвидировать «узкие» места при производстве деталей роликосферических подшипников. Основные направления осуществленной программы технического перевооружения – замена газовых нагревательных печей на современные с более высоким КПД и автоматической загрузкой – выгрузкой, внедрение прогрессивных закалочно – отпускных и отжигового агрегатов с современной технологией термической обработки, создание автоматизированного участка на основе кольцераскатного комплекса с ЧПУ, реновация шлифовального оборудования и внедрение технологии прогрессивного суперфиниширования колец подшипников.

21 июля 2017 года состоялся торжественный запуск кольцераскатного комплекса с ЧПУ итальянской компании MURARO. Это автоматическая линия по изготовлению заготовок колец диаметром от 220 мм до 600 мм. Комплекс запущенный в новом производственном корпусе, позволит внедрить новые для Беларуси технологические процессы обработки металла.

автоматический участок производства поковок. Для этого был реализован проект модернизации производственного корпуса №1

Внедрение технологии позволит предлагать потребителям качественную продукцию по доступной цене с получением прибыли, уйти от тяжелого физического труда, обеспечить удельный вес инновационной продукции в общем объеме отгруженной продукции на уровне 30 %.

Гордостью заводчан является агрегат рольганговый, предназначенный для сфероидизирующего отжига колец в защитной атмосфере с автозагрузкой. Здесь могут обрабатываться как миниатюрные 50-миллиметровые заготовки, так и кольца диаметром 700 мм и весом до 250 кг. Детали нагреваются в электропечи при 900 градусов, а после медленно охлаждаются. Эта процедура предотвращает образование микротрещин и делает металл более износостойким, долговечным.

28 декабря 2020 года. Завершена реализация самой масштабной в истории Минского подшипникового завода Программы технического перевооружения.

На Минском подшипниковом заводе очень серьезное внимание придается предоставлению людям социальных благ. Пред-приятию удалось сохранить социальную базу, которая имелась: оздоровительные лагеря «Смена», «Белые росы», спортивный клуб «Подшипник», жилищно-эксплуатационное управление и другие объекты. Есть шесть своих общежитий, где для работников предприятия и их семей созданы хорошие бытовые условия.

На предприятии функционируют три столовые, три буфета. В бытовом корпусе недавно открыто кафе. Для удобств людей по их желанию обеды отпускаются в кредит, а их стоимость удерживается из зарплаты. Создан собственный медицинский цех. 29 июня 2007 года получена лицензия на осуществление медицинской деятельности. Это улучшит медицинское обслуживание своих работников, уменьшит затраты.

Сегодня коллектив МПЗ озабочен не только выпуском подшипников, но и... надоями молока, привесами бычков.

Дело в том, что несколько лет назад предприятию «сосватали» убыточные колхозы — «Домовицкий» Червенского и «Новое поле» Минского районов. Чтобы они не стали обузой заводу, было решено оздоровить там животноводческую и растениеводческую отрасли. За последние два года в это вложено около трех миллиардов рублей. Хозяйствам куплены зерноуборочный комбайн, посевная и другая техника, отремонтированы фермы, благоустроен мехдвор.

Стоит задача объединить два хозяйства в одно крупное производство, определить специализацию для каждого из них с тем, чтобы наладить переработку молока и мяса, снабжать продуктами заводской общепит.

Под маркой MPZ выпускаются более 600 моделей подшипников: от диаметра 10 миллиметров и массой 19 грамм до диаметра 980 миллиметров и весом до 880 килограмм, для разных отраслей промышленности, в том числе для станко- и машиностроения, горнодобывающей, нефтегазовой, лесообрабатывающей промышленности, металлургии, энергетики и самолётостроения.

Минский подшипниковый завод - предприятие полного технологического цикла: начиная от получения заготовок отдельных деталей, их дальнейшей механической обработки и заканчивая окончательной сборкой готовой продукции. Высокий уровень качества производимых подшипников подтверждается собственной аккредитованной испытательной лабораторией.

Сегодня белорусские подшипники нового и специального конструктивного исполнения имеют устойчивый спрос на рынке СНГ и дальнего зарубежья. Подобную продукцию другие подшипниковые пред-приятия СНГ сегодня только начинают осваивать — аналогичные минским подшипникам производят лишь западные фирмы SKF и FAG.

Завод активно поставляет подшипники во Францию, где выпускаются всемирно известные платформы для добычи нефти в море. Так же продукция поставляется предприятиям Польши, Чехии, Словакии, Индии, Вьетнама, Ирана.

МПЗ в настоящее время является по праву высокотехнологичным современным производством. Предприятие считается лидером по выпуску надежной и качественной подшипниковой продукции не только в странах СНГ и в мире. Курс компании направлен на техническое перевооружение и реконструкцию существующих производственных мощностей завода, с целью снижения себестоимости и повышения качества продукции. Предприятие постоянно расширяет номенклатуру производимых изделий.