Как в России производят специальные шаровые краны большого диаметра

«Ничего у нас в стране не производят. Совсем ничего». Такое слышу постоянно, видимо, даже гвозди везут с Марса, а то и Юпитера. А когда пишу какой-то пост с реального производства, то начинается вообще вакханалия — мол все это ложь и происки пропаганды.

Видимо, специально для меня отстраивают павильон, строят декорации каждый раз и огромное количество разных актеров имитируют деятельность, лишь бы Мишка все это сфоткал и показал в интернете.

А если еще в тексте пишу про «импортозамещение», то вообще у отдельных граждан припадки случаются. И начинается история: «а товары эти произведены не на отечественном оборудовании, а если и на отечественном, то не 100%». Скоро будет доходить до того, что скажут, мол воздух на завод прилетел со стороны Северной Америки, а молекулы используемой воды из Австралии, так что точно никакого импортозамещения. А если серьезно, этот термин просто обозначает замещение товарами, произведёнными внутри страны.

Сегодня мы отправимся в Челябинскую область и своими глазами увидим, как в нашей стране производят специальные шаровые краны большого диаметра для работы в сероводородных и других агрессивных средах. Вылетаем в международный аэропорт Челябинск/Баландино имени И.В.Курчатова.

И пока я еду на «Уральский завод специального арматуростроения» (на котором как раз и приступили к их серийному выпуску) — вы успеете чай налить и бутер соорудить, поскольку нам предстоит долгое, но познавательной путешествие.

Для чего создают специальные шаровые краны размером с парочку динозавров велоцирапторов? Они необходимы для использования на объектах добычи и транспортировки газа, особенно если там экстремальные условия — от низких температур до высокого содержания сероводорода.

Если проще сказать: не будь этих специально созданных и обработанных деталей — коррозия и другие прелести превратили бы там все в решето.

А сейчас будет любимое слово отдельной категории граждан — Импортозамещение (у них сейчас глаз задергается) - еще пару лет назад в сферах, где преобладают вышеуказанные агрессивные среды, высокое давление и т.д и т.п. устанавливали импортное оборудование. Как вы понимаете, сейчас все эти итальянцы и другие граждане перестали поставлять оборудование. Что же делать?! Как же быть?! Сесть на диван и плакать, ожидая, что заграница нам поможет? В Челябинске решили поступить иначе и снизить зависимость от импортного оборудования (и начали этим заниматься еще 6 лет назад).

Но хватит вас уже историями кормить, давайте уже все увидим своими глазами.

Металл и необходимые детали поступают на завод.

Все начинается с проверки качества. На склад и в работу ничего криво-косое не попадет.

На заводской территории размером 11500 квадратных метров располагается несколько участков. Нам нужен в самом начале участок механической обработки.

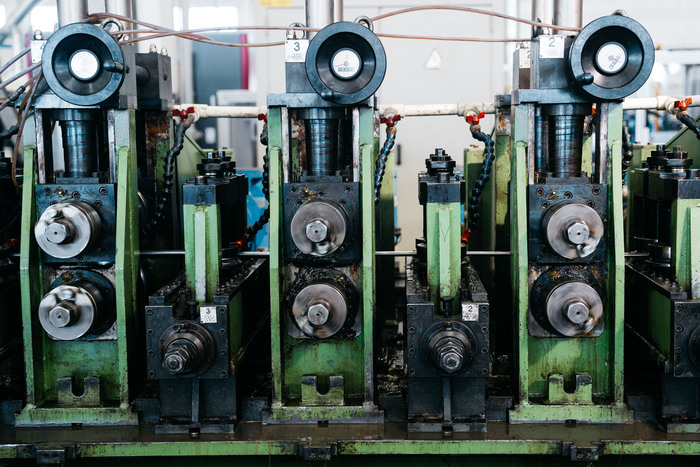

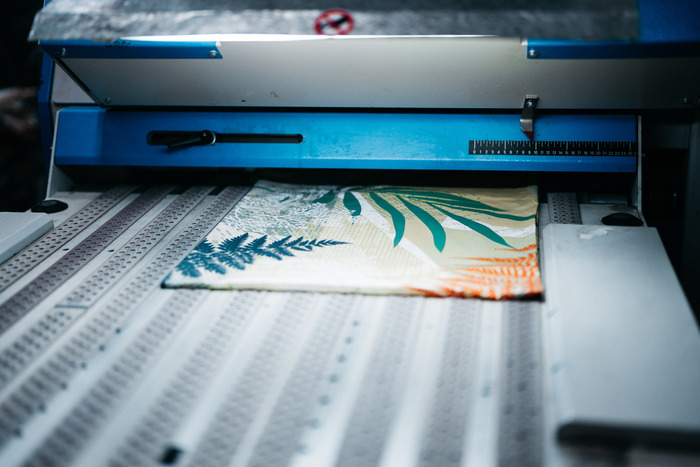

Литейные заготовки и штамповки подвергаются черновой обработке

Далее на огромном участке происходит токарная и фрезерная обработка.

Вообразите себе станок высотой с трехэтажный дом. Получилось? Если нет он обязательно будет на фото.

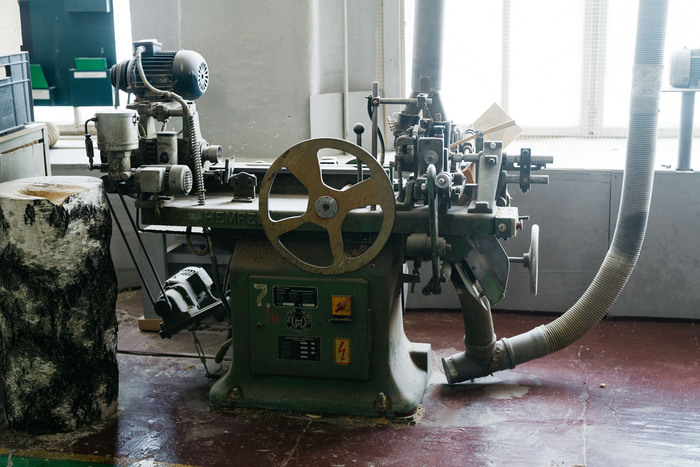

Есть тут и относительно небольшие токарные станки.

На каждом этапе существует свой контроль качества.

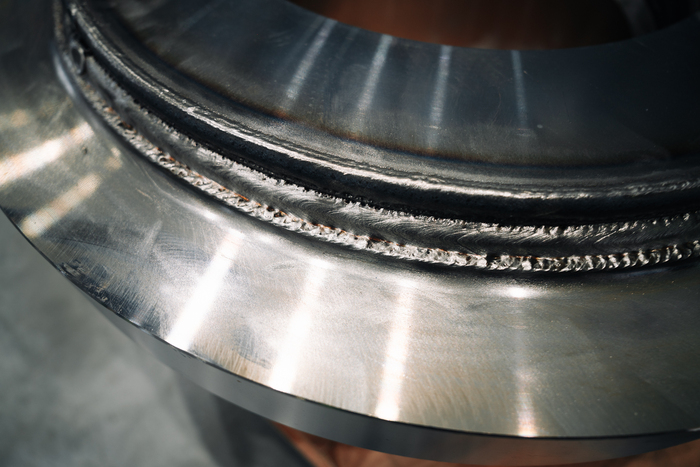

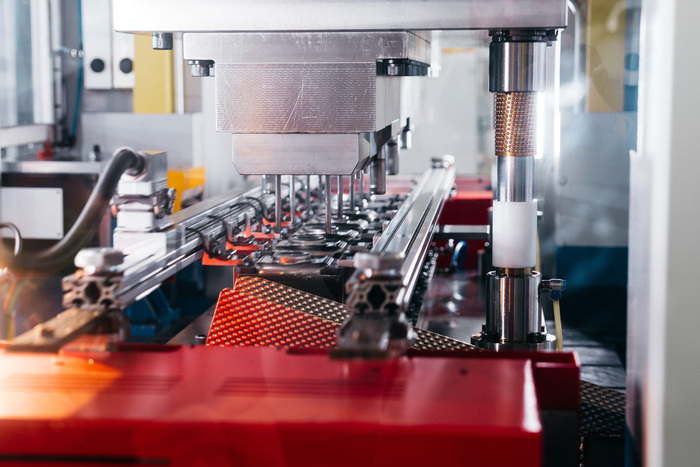

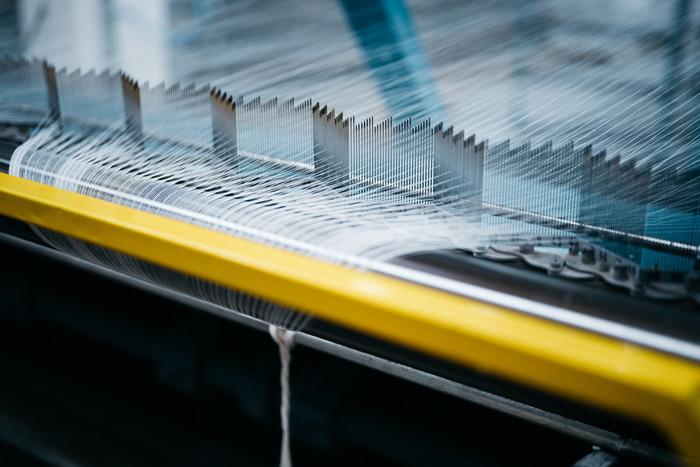

В зависимости от среды и специфики использования произведут необходимую наплавку уплотняющих поверхностей. Для этого используются несколько установок автоматической и полуавтоматической наплавки.

Каждая установка огорожена и закрыта, но мы с вами, аккуратненько заглянем за защитные ограждения (благо дело мой рост в 192 см и длиннющие руки, позволяют не только доставать кошечек с веток деревьев, но и подглядывать на производстве)

Существует градация размера поверхности детали, по которой определяют на какую установку она отправится.

Сварка таким наплавлением используется для повышения прочности узлов и элементов машин.

Наплавку производят коррозионно-стойкими материалами, подобранными в соответствии с заданными параметрами будущей среды эксплуатации

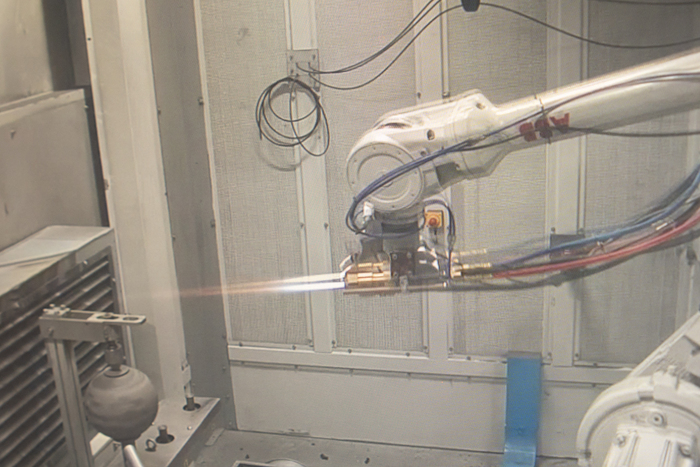

Для отдельных деталей (шаровая пробка, сёдла и т.д.) будущего шарового крана используют высокоскоростное газопламенное напыление покрытия. Для этого на заводе есть достаточно крупная установка.

На ней наносят покрытия с использованием карбида вольфрама и карбида хрома.

Подобная обработка очень сильно увеличивает прочность поверхности

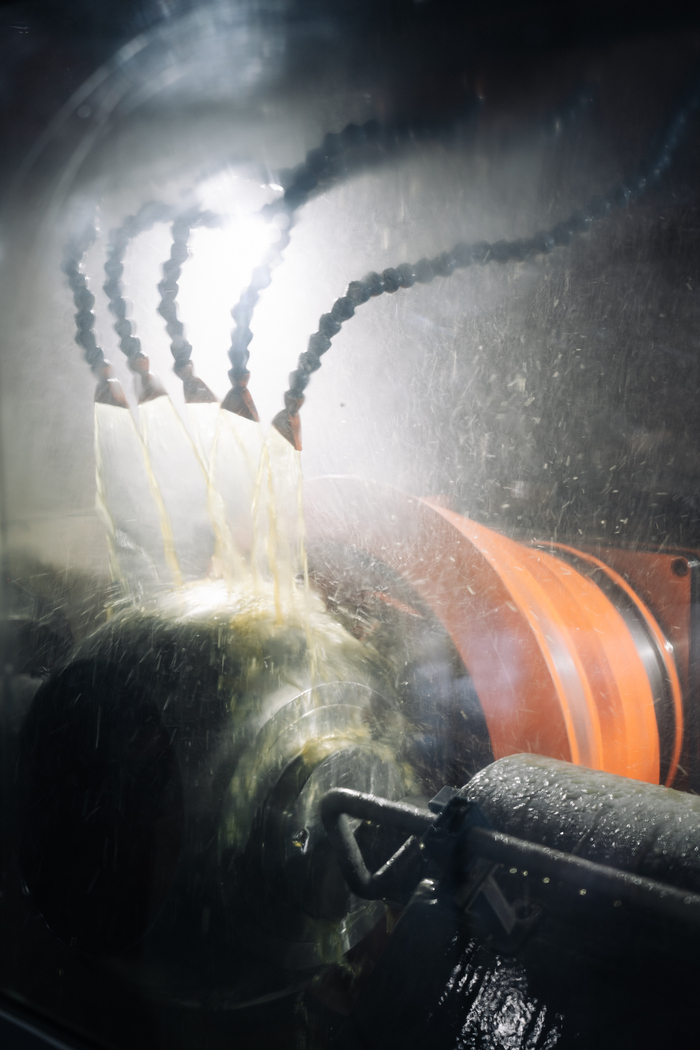

Часто пишут, а почему ты не показываешь, что происходит внутри станка. По многочисленным просьбам трудящихся фотография прилагается.

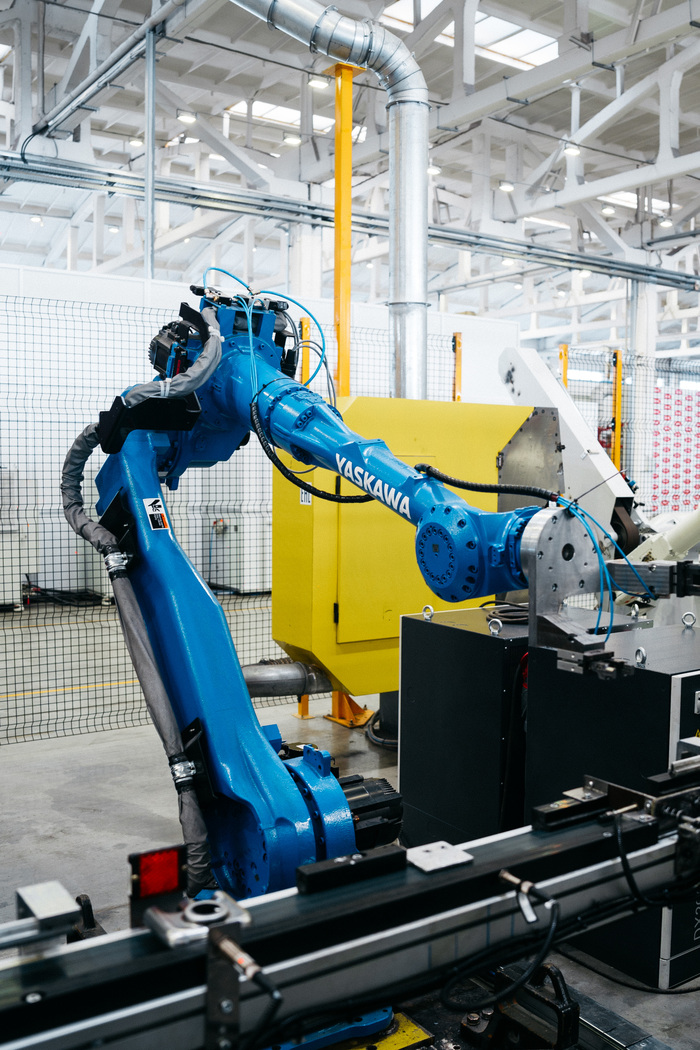

Комплекс установки состоит из камеры термического напыления и роботизированной камеры абразивоструйной обработки

В абразивоструйную обработку тоже заглянем.

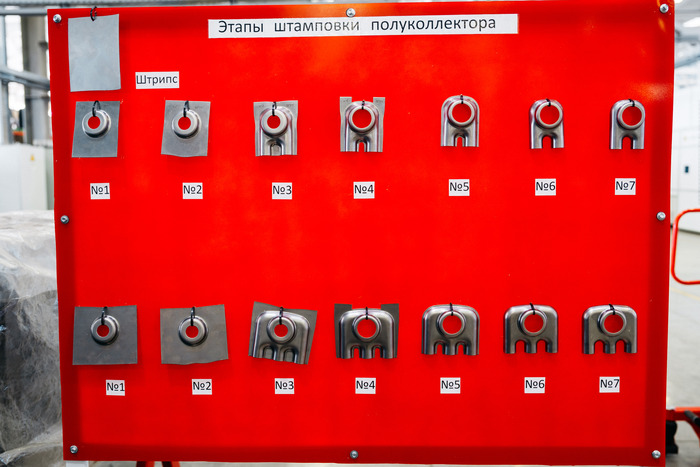

Главный элемент специального шарового крана это шаровая пробка. Ее обработка и производство это настоящая магия — поскольку поверхность должна быть обработана буквально с космической точностью

Шлифовка поверхности пробки для плотного прилегания к уплотнению проходит в несколько этапов.

После этого для пробки происходит притирка седла для обеспечения герметичности класса А

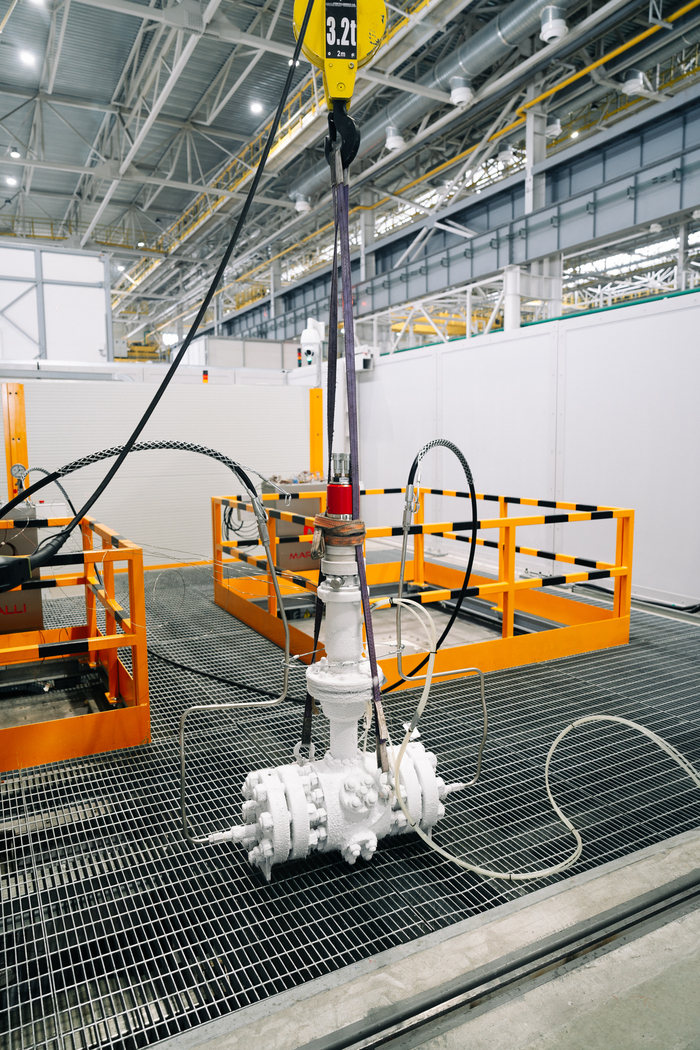

Испытание специальных шаровых кранов это отдельная песня. Есть стенды гидравлических испытаний, стенд газовых испытаний и стенд криогенных испытаний

На них можно проверить оборудование на всем спектре рабочих сред.

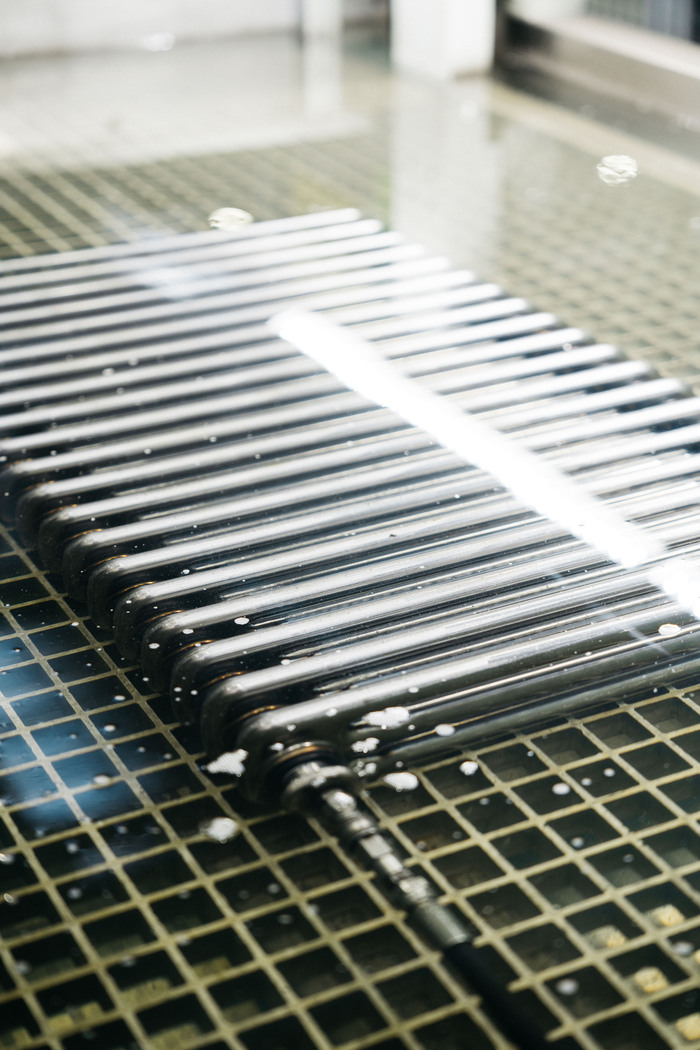

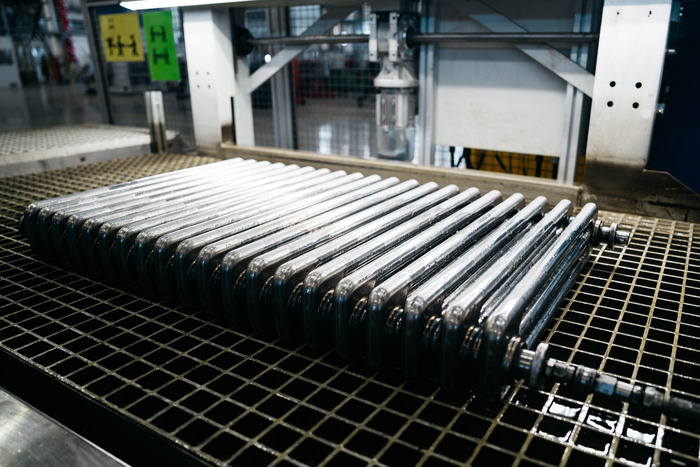

Вот комплекс криогенных испытаний, там расположены огромные ванны. , предназначенные как вы уже поняли для проведения испытаний для криогенных сред при низких температурах (-196°) и оборудование для подачи к испытываемым изделиям охлаждающей среды (жидкого азота), а также испытательной среды (гелия, азота и их смеси).

Перейдем в другой цех.

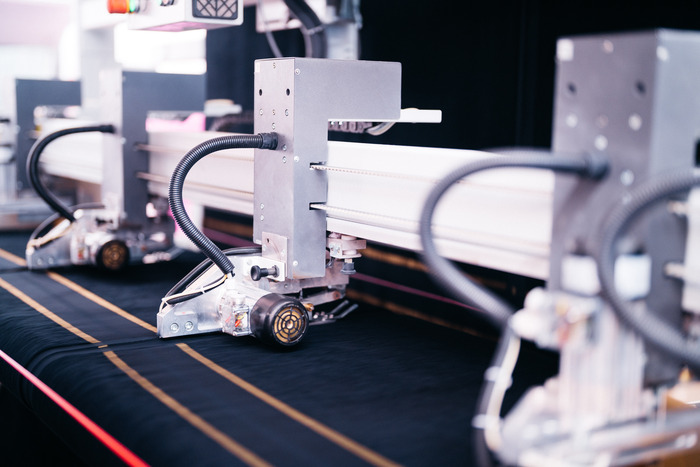

Лишь на установке автоматической сварки будущий шаровой кран становится максимально сильно похож на готовый продукт.

Шаровая пробка монтируется в полукорпуса, которые в свою очередь свариваются с высочайшей точностью

Отдельно хочется сказать про сотрудников — очень крутые дядьки и барышни на предприятии. Удалось пообщаться с некоторыми и они оказались настоящими фанатами своей работы.

Лично мне кажется, что сейчас вновь человек труда, как было модно говорить в прошлом, выходит из тени и с гордостью может сказать — работаю на заводе. А если кто-то что-то скажет против таких людей, то всегда есть человек с полуметровым гаечным ключиком :)

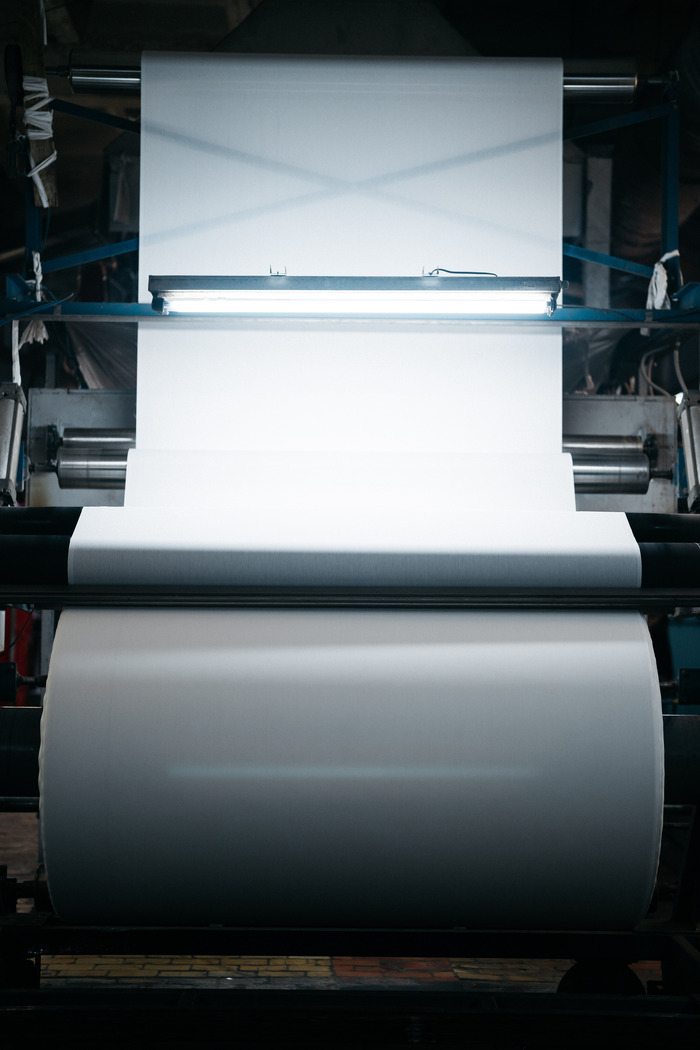

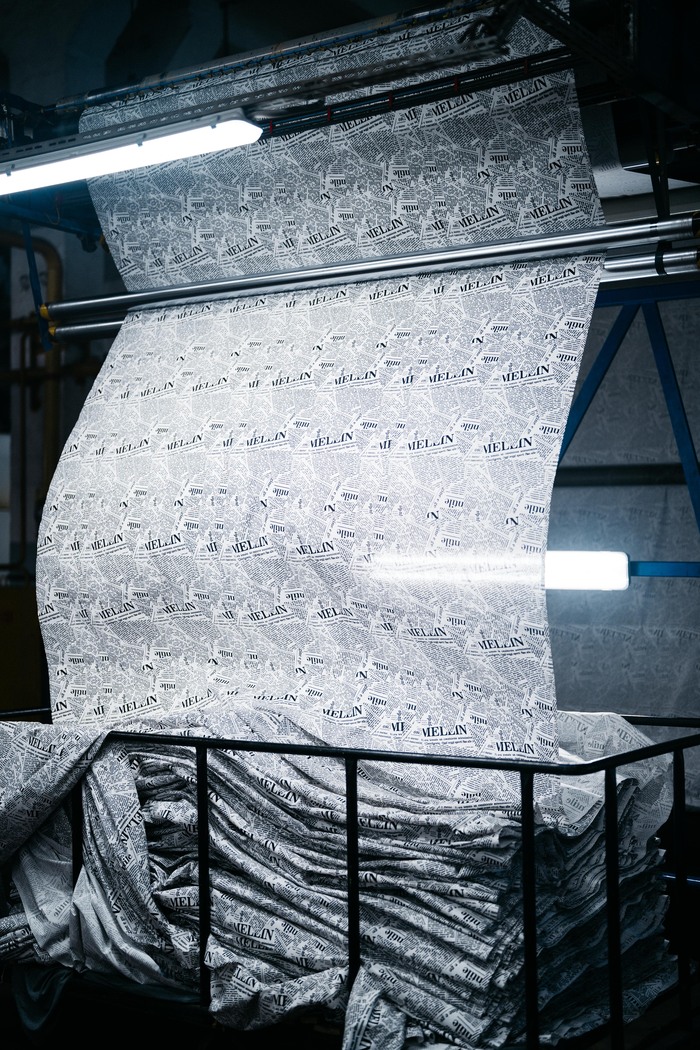

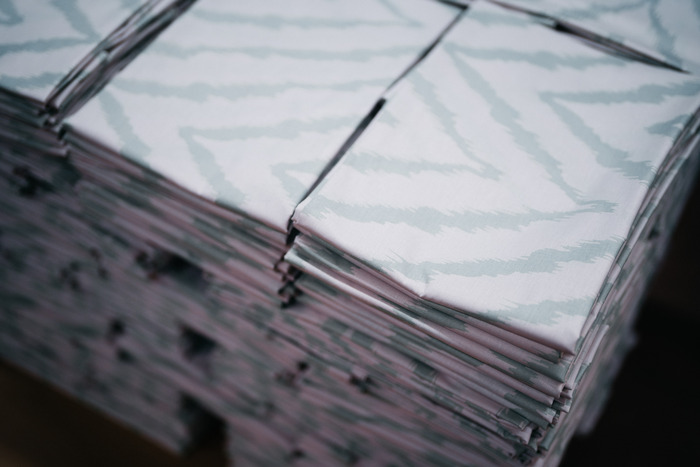

Готовые изделия отправляются на финишную подготовку. Их ждет камера зачистки, моечные и окрасочно-сушильные камеры.

Так же наносят различные типы покрытий – усиленного типа для подземной установки, окраска и другое.

Теперь специальный шаровой кран упакуют и направят на склад.

P.S. Общие инвестиции в производство превысили 3 млрд рублей, из которых 670 млн рублей предоставил Фонд развития промышленности в виде двух льготных займов (оба займа погашены в срок и в полном объёме). На сегодняшний день число таких займов в стране достигло 1300.

Сотни и сотни предприятий строятся и развиваются. Очень надеюсь, что в ближайшее время получится показать еще пару десятков новых и интересных заводов.