От бронекатеров к хоккейным клюшкам, и от руин до пятизвездочного круизного судна

Возможно, что в детстве у вас была хоккейная клюшка «Кама», а может даже и сейчас где-то в квартире родителей или на даче стоит мебель, собранная на этом же заводе много десятилетий назад. Но кроме ширпотреба когда-то в этих стенах строили бронекатера, а в наше время тут создают первое круизное судно в России на электротяге, которое по уровню сервиса и комфорта будет соответствовать отелю уровня 5 звезд, и производят причалы для речного электротранспорта Столицы.

Предлагаю вместе отправиться в Пермь и посмотреть, что стало с заводом за последние 90 лет и понять есть ли у него будущее.

Пока я буду идти по территории завода в сторону цехов «Пермской судоверфи», немного расскажу историю предприятия.

Почти сто лет назад молодое Советское государство озаботилось необходимостью строительства судостроительного завода, который обеспечивал бы всем необходимым Волгу и Каму. Из нескольких вариантов территорий выбрали Пермь, поскольку там наличествовал чугун, большое количество древесины и рабочих рук хватало.

Уже к 1930 году удалось воздвигнуть временную судоверфь (хотя изначально планировали именно завод, но у нас в стране все временное — постоянное). Именно там и построили к 1932 году буксир «Пермский первенец». Спустя еще несколько лет там наладили плетение противолодочных и противокатерных сетей (которые потом выпускались до развала Союза, а после поставлялись в некоторые европейские страны, где они защищали в горах автомобили от камнепадов)

Начало Великой Отечественной войны и последующая эвакуация в Пермский край предприятий из многих городов Союза несколько видоизменило продукцию предприятия. С 1943 до 1945 года на фронтах использовалось более 130 бронекатеров, построенных на этом предприятии. Скорее всего вы слышали о них как о «молотовских бронекатерах» (Пермь с 1940 по 1957 называлась Молотов)

После войны на предприятии возобновили строительство буксиров, нефтерудовозов и других судов для народного хозяйства.

С середины 80-х предприятию пришлось больше сил уделять на производство ширпотреба, а не судов. Возможно, именно это и позволило заводу частично сохраниться в девяностые и кое-как доскрипеть до конца десятых годов. Но сохранить удалось далеко не все. Если к началу 80-х, количество трудящихся достигало 4500, то к 2021 году их оставалось чуть ли не 50 (но тут есть еще одна веселая история, к 2006 на заводе «трудилось» под 3 сотни человек, вот только они состояли в полусотне юридических лиц, с помощью чего нормально так дербанилось предприятие)

В итоге если бы четыре года назад региональная власть не озаботилась сохранением предприятия, то остались бы от него рожки да ножки. Хотя надо признать, когда я иду по территории бывшего завода в сторону цехов «Пермской судоверфи», спотыкаясь на колдобинах полуразрушенного асфальта, и вижу молодые деревца, на месте, где когда-то стояли производственные помещения, то отчетливо понимаю, что еще бы пару лет и тут везде как на Марсе яблони бы цвели, а еще березы и прочая растительность наших лесов.

Так что современная «Пермская судоверфь», как феникс восставшая из пепла, это лишь часть огромного в прошлом предприятия. Кто восседает в других неразобраных стенах и помещениях знать не знаю и ведать не ведаю.

Вот такая невеселая история оказалась у предприятия. 1000 судов было построено тут с начала 1930 и всего шажок оставался до полного забвения.

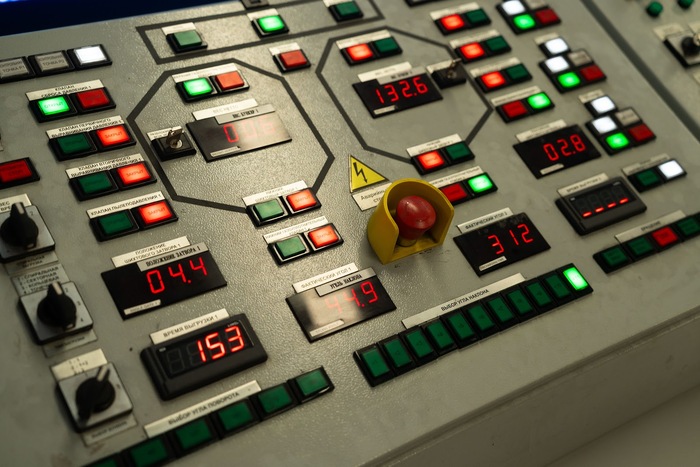

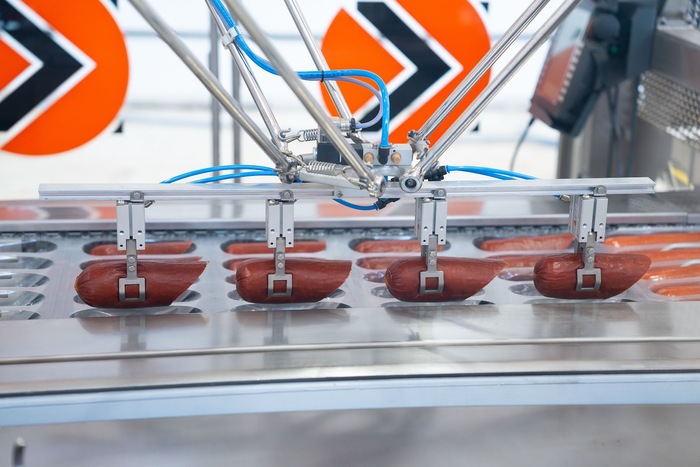

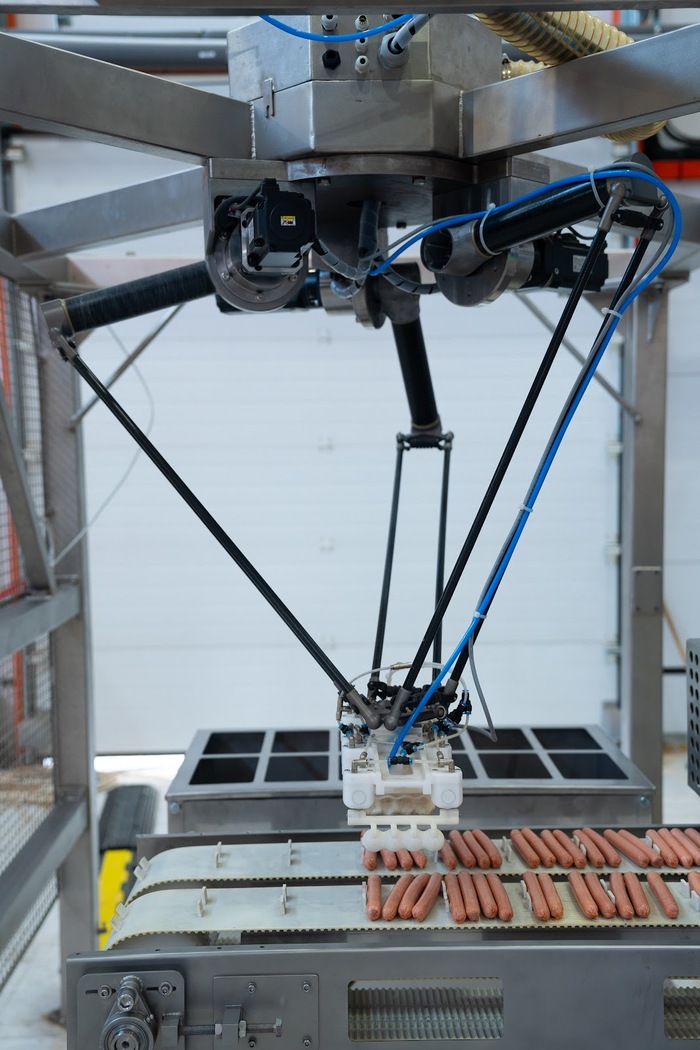

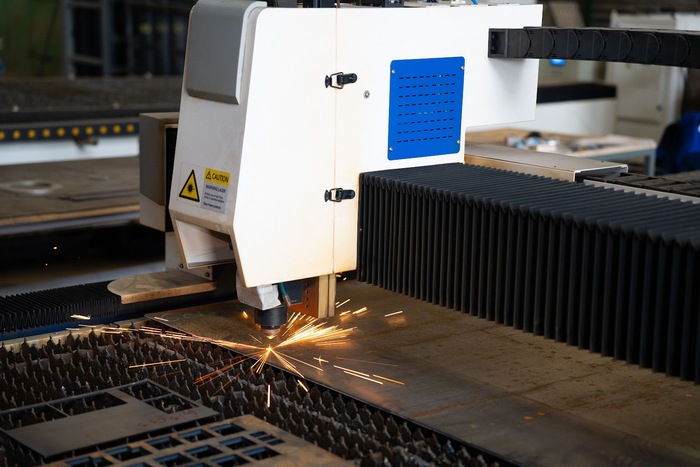

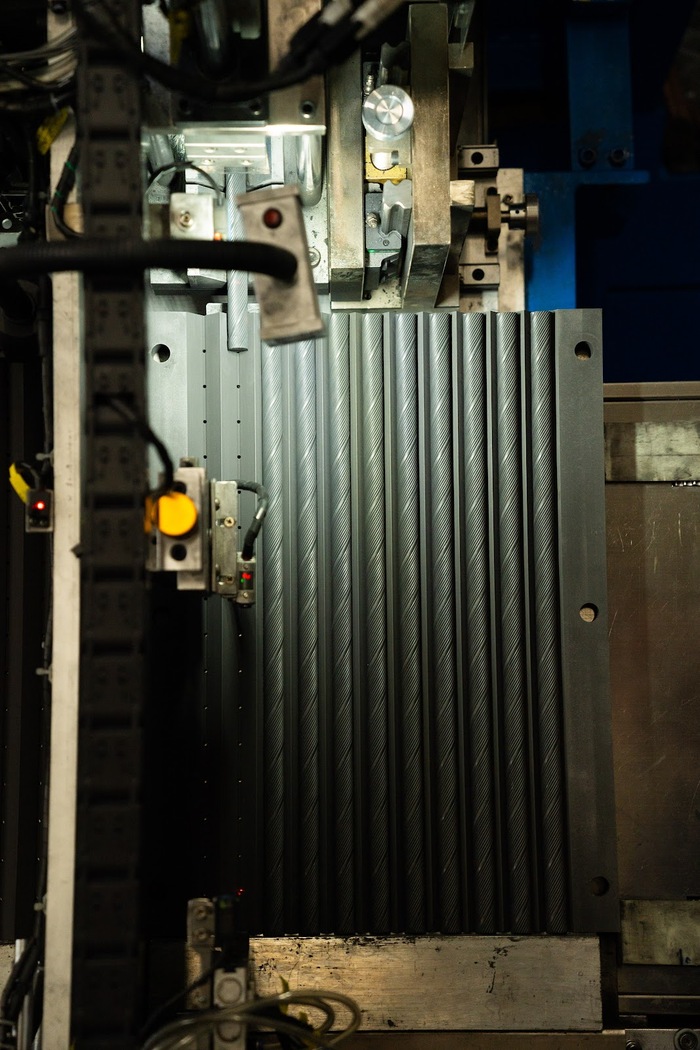

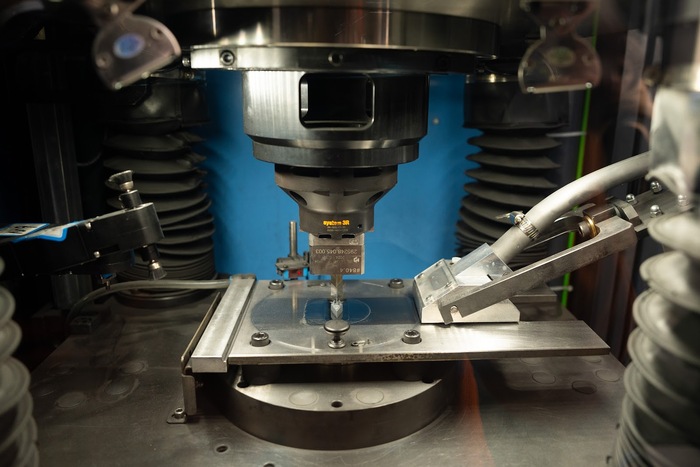

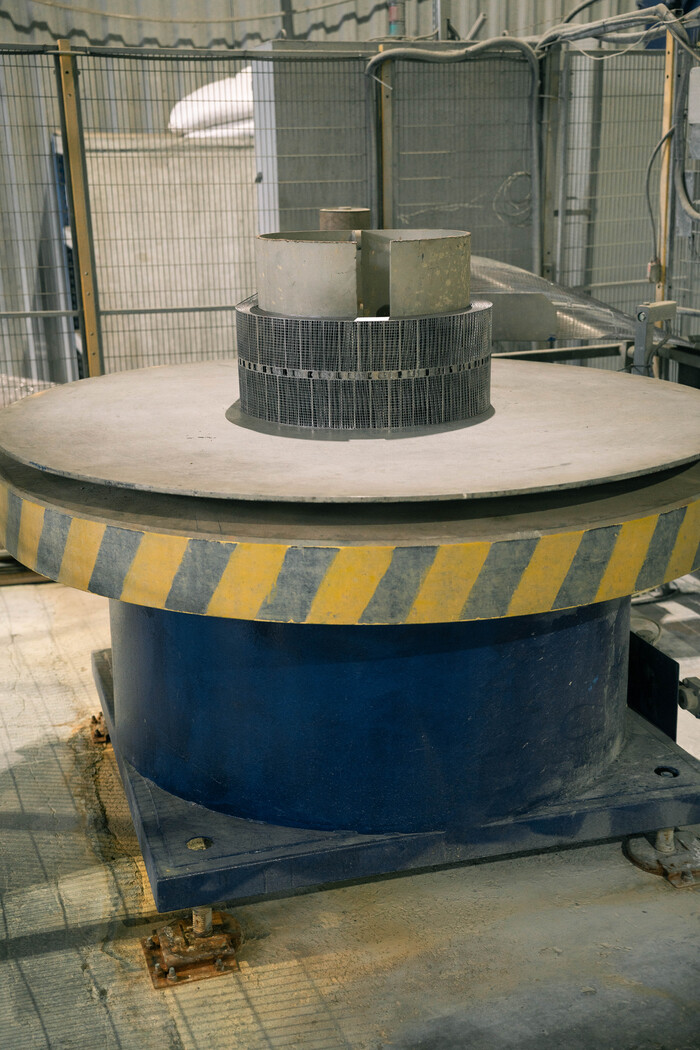

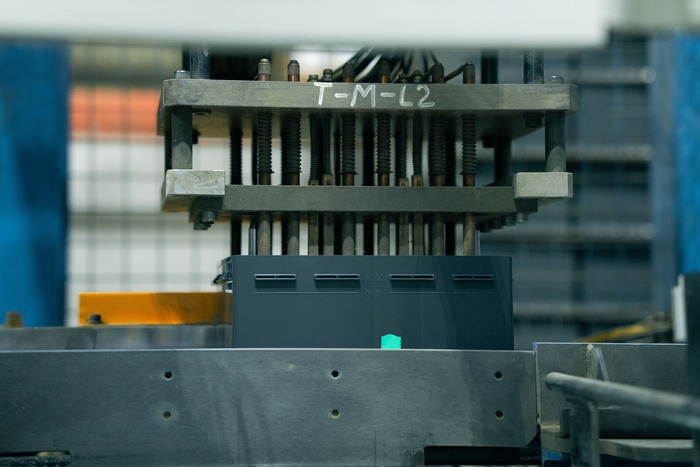

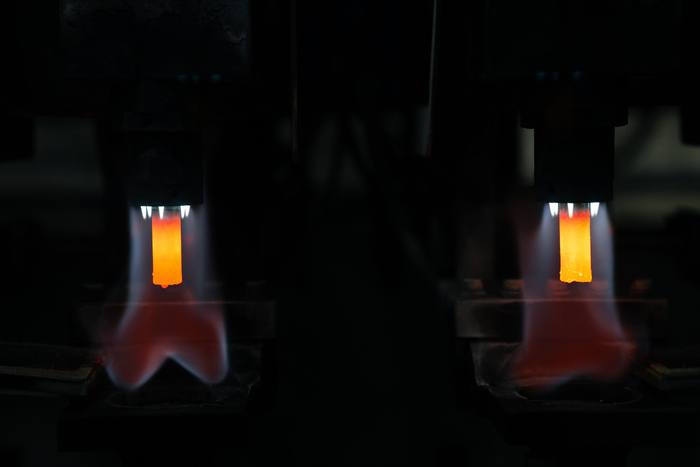

Уже четвертый год на «Пермской судоверфи» проходят работы по восстановлению и модернизации. Делается необходимый ремонт, закупается новое оборудование (установлено 40 единиц современного высокотехнологичного оборудования, в том числе три мостовых крана, автоматические сварочные комплексы) и шаг за шагом выпускается новая продукция. Купить их помог Фонд развития промышленности.

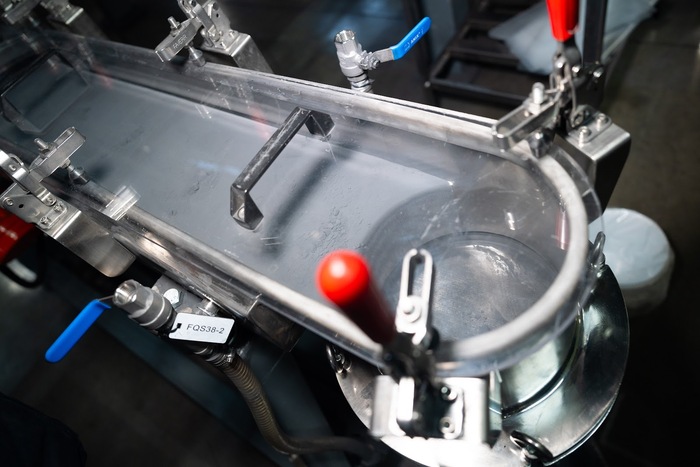

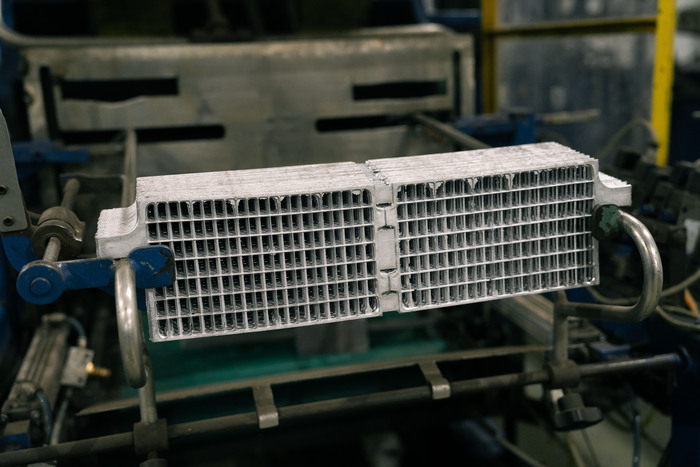

Важным заказом стало производство причальных комплексов для водного электротранспорта Москвы. С 2022 года сданы в эксплуатацию 19 комплексов, а уже в этом сентябре планируют спустить на воду и отправить на Москва-реку еще пять - они уже почти готовы.

Все новое оборудование уже установлено, пара станков требуют минимальной донастройки и — тут смогут выпускать 13 современных остановочных комплексов в год, а мы сможем увидеть их не только в Москве.

Здесь же, кстати, строят и речные причалы для Пермского края - для Перми, Осы и Добрянка. Власти развивают речной транспорт.

Но на остановках для речных трамвайчиков все не остановилось. Здесь же, благодаря новому оборудованию, строят первое круизное судно в России на электротяге, которое по уровню сервиса и комфорта будет соответствовать отелю уровня 5 звезд.

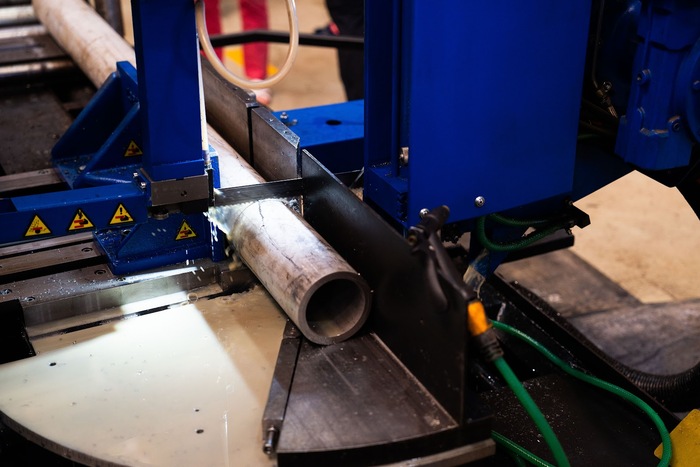

Происходит это в два этапа: секции собираются тут, а дальнейшая сборка и достроечные работы будут проводиться сотрудниками «Пермской судоверфи» уже на месте - на озере Байкал. На данный момент из запланированных 80 секций уже готовы 24. Ещё 12 секций находятся на стадии подготовки: их режут, зачищают, обрабатывают кромку для последующей сборки.

Как рассказывают представители предприятия, будущих гостей на борту ждут комфортабельные каюты разных категорий, ресторан с панорамным видом, бар, СПА-зона, смотровые площадки и солнечная палуба. Я даже не представляю сколько будет стоить отдых на таком судне, и с большой вероятностью я там никогда не окажусь, зато вот московский электротранспорт максимально доступен, так что на нем точно прокачусь и полюбуюсь остановками, которые собирают в Перми.

P.S. Мораль данной истории простая: когда нам говорят, что ничего своего производить не надо, все купим, а предприятия надо закрыть и на месте их построить торговые центры — это приведет лишь к тому, что позднее придется все заново открывать, при этом долго, дорого и с горой всяких трудностей.

P.P.S. Инвестиции в модернизацию этого производства составили 294 млн рублей. Из них 124 млн рублей в виде льготного займа предоставил федеральный Фонд развития промышленности.

А всего федеральный ФРП профинансировал в Пермском крае 108 проектов на общую сумму займов более 27,4 млрд рублей.