Как производят материнские платы и электронику на новом заводе в России

Давно мы с вами не отправлялись в регионы нашей необъятной Родины с целью увидеть новые заводы и предприятия. Постараюсь исправить свою оплошность прямо сейчас — мы выдвигаемся в Татарстан, а через несколько дней в другой субъект Федерации.

Сегодня нас ждет абсолютно новый завод (построенный с нуля) на котором с понедельника уже работают автоматические линии монтажа печатных плат, а на участках конвейера собирают ноутбуки, системные блоки, мониторы и другие изделия.

Уже представляю как будет выглядеть часть комментариев и радуюсь, что в годы моего детства не было социальных сетей. А то сделал бы на уроке труда табуретку, разместил ее фотографию в этих ваших интернетах и началось бы...

Сразу выползли бы с дивана Игнат Храпящев и Степан Сопящев и забросали бы своим «авторитетным» мнением наподобие: «А чего только табуретку сколотил, надо было сразу большой андронный коллайдер сделать?!», «а инструменты, которыми ее сделал, с Запада ведь, почему не создал фабрику по производству молотков?!», «а древесину для табуретки сам на пилораме заготовил, а до этого вырастил ее или ничего сам не можешь?!», «а гвозди сам выковал, а руду для них сам добыл, а то не считается!».

Вы думаете я шучу? На самом деле, как только рассказываешь про какое-то новое предприятие в любом регионе страны, сразу выползают граждане, которые считают, что ничего этого не надо, ведь это ж не полный цикл производства. Лучше ничего самим не делать, а закупать полностью — от трусов до часов в других странах. Зачем нам рабочие места и налоги.

Самое удивительное, что пару десятилетий назад к такому подходу прислушались отдельные граждане и в итоге только в нашей области огромное количество текстильных станков отправилось на металлолом (в том числе и относительно современные), а в зданиях фабрик «завелись» торговые центры или они так и продолжали гнить разворованные и с укором смотреть на горожан из разбитых окон.

Максимально забавно таких людей читать, они ведь наверное когда идут бутерброд себе на завтрак делать, то только из хлеба, который сами на своем хлебзаводе выпекли, из зерна собранного ими же на их полях и так с каждым продуктом. А электричество они производят на своих личных свежепостроенных карманных ГЭС, установленных на свежевырытых их же руками реках.

Но я опять увлекся. Давайте лучше отправимся уже из Казани и через минут двадцать попадем на завод. А пока мы туда едем, рекомендую для фона и настроения включить местную песню: «Эх, сез матур кызлар»

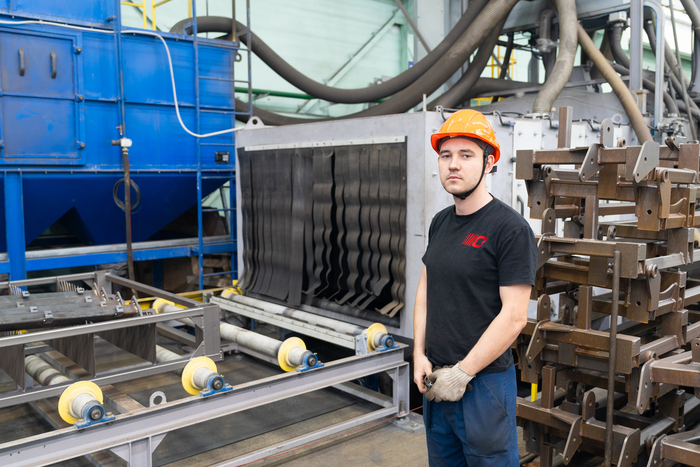

Вот мы и на месте — на одной из площадок особой экономической зоны «Иннополис» в Лаишевском районе Республики Татарстан. Именно тут и построен новый завод ICL Techno.

Его площадь 8 тысяч квадратов с небольшим.

Численность сотрудников после того, как выйдет на полный объем производства будет 400 человек.

Мощность в перспективе – до 1 000 000 изделий в год ( 1 очередь – 300 000 материнских плат в год, 2 очередь – до 1 миллиона материнских плат в год)

Сама группа компаний ICL появилась не вчера и производимое ей разнообразное оборудование уже не первый год на рынке. Ее основали как совместное предприятие в 1991 году на базе завода ЭВМ Казанским производственным объединением вычислительных систем (КПО ВС). С 2002 по 2013 год группа компаний ICL входила в группу компаний Fujitsu, потом 10 лет компании были партнерами.

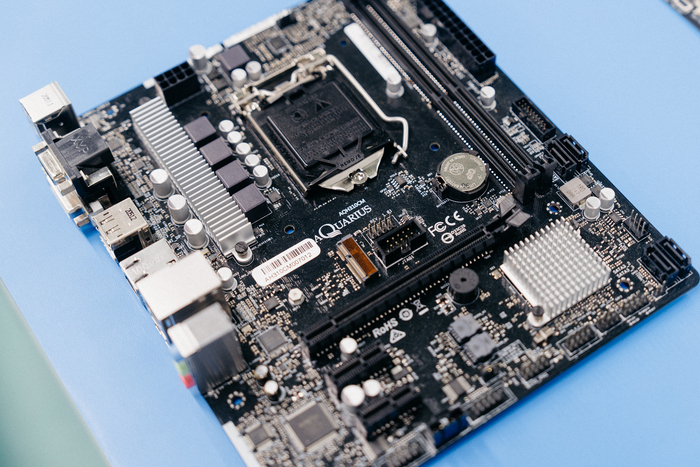

Процесс выпуска материнских плат начинается с подготовки производства. Проходит выборочный контроль на цифровом микроскопе - проверка качества пайки предыдущей платы.

Когда компоненты приходят - осуществляется входной контроль. Учет и перемещения на складе тоже наличествуют.

На самом заводе несколько цехов. Сейчас мы в цехе монтажа.

Если на некоторых фотографиях вы видите красный цвет в освещении, то не переживайте, это просто LED лампы, являющиеся частью торжественного открытия и всех ему сопутствующих спецэффектов. Потом их не будет.

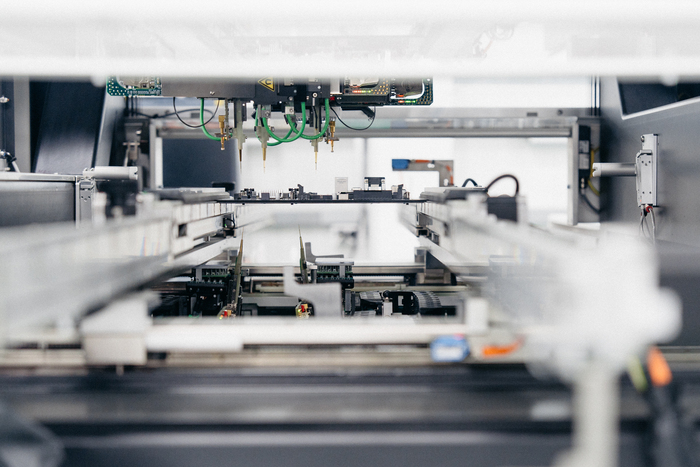

Вот мы уже и у линии монтажа.

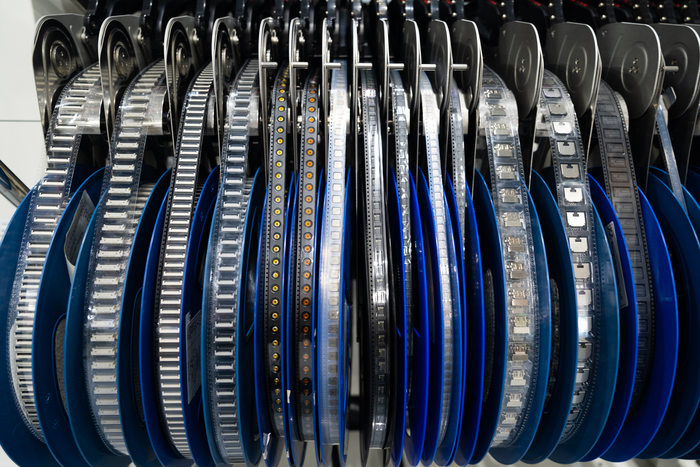

Оператор линии берет бобину с электронными компонентами, устанавливает и привязывает в программном обеспечении в каком питателе что находится

Это делается, чтобы на следующем этапе роботы-установщики знали в какое место платы устанавливать компоненты.

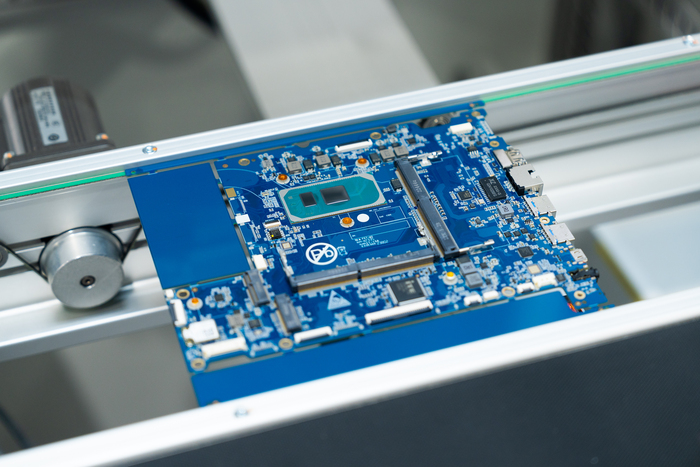

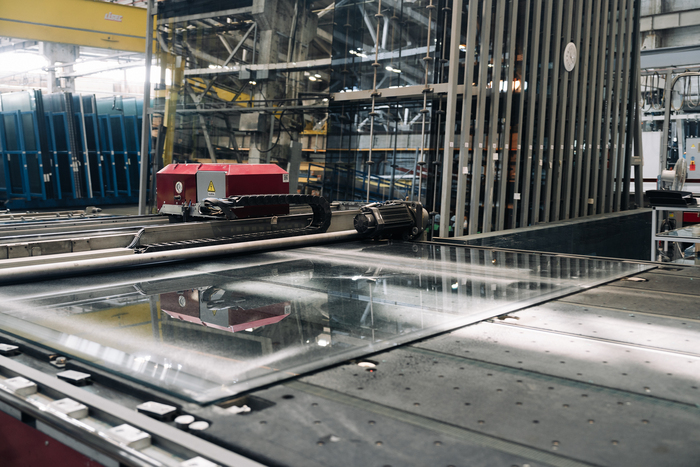

Сам процесс монтажа начинается с печатной платы. Многослойный текстолит вместе с медными проводниками — пустая печатная плата загружается в магазин и далее перемещается в принтер нанесения паяльной пасты.

Печатная плата на автоматическом конвейере перемещается в робот автоматической инспекции качества. Система с помощью видеозрения анализирует все ли хорошо.

Качественная плата отправляется к роботам установщикам, которые монтируют компоненты в зависимости от их размера. Головы на этих роботах могут даже регулировать силу установки компонентов, поскольку для более крупногабаритных элементов нужно их сильнее поставить в слой паяльной пасты.

После установки всех компонентов на одну сторону, плата помещается в конвекционную печь для оплавления пасты. В печи используется несколько зон из-за разной теплоемкости компонентов. Температура там достигает на разных этапах от 110 до 270 градусов. Еще есть три зоны охлаждения.

Время нахождения изделия в печи 6-7 минут.

После оплавления перед нами в принципе готовая уже одна сторона материнской платы.

Плата перемещается в робот автоматической инспекции. Где анализируется качества пайки и наличии компонентов. Если все хорошо — плата разгружается и помещается в магазины. И на выходе уже это полностью собранное радиоэлектронное изделие.

Плата теперь перемещается на участок функционального тестирования, проходит необходимую проверку и только после этого передается на склад.

Очень важная система проверки качества это рентгеновский контроль качества пайки.

Пройдем через огромный склад в новый цех.

На пресс-подходе один из моих коллег задавал вопрос, а откуда компоненты для плат. Рассказываю: большинство компонентой базы производится в Китае (до 95%). Со слов спикера ни одна страна в мире не может себя полностью обеспечить своим оборудованием и компонентами.

Существует еще экономический аспект — КНР производит для всей планеты, соответственно и объемы соответствующие (даже если смотреть только на внутренний рынок их страны). Если вдруг какая-то страна решит все производить сама и инопланетяне построят им заводы, сырья насыпят, работников дадут и технологии выделят, то даже в этом случае их себестоимость будет в разы дороже. Так что на данном этапе это не рентабельно.

При этом светлые головы в нашей стране есть и у нас могут разрабатывать свои процессоры, платы, электронные компоненты (часть которых уже начинают постепенно выпускать в России)

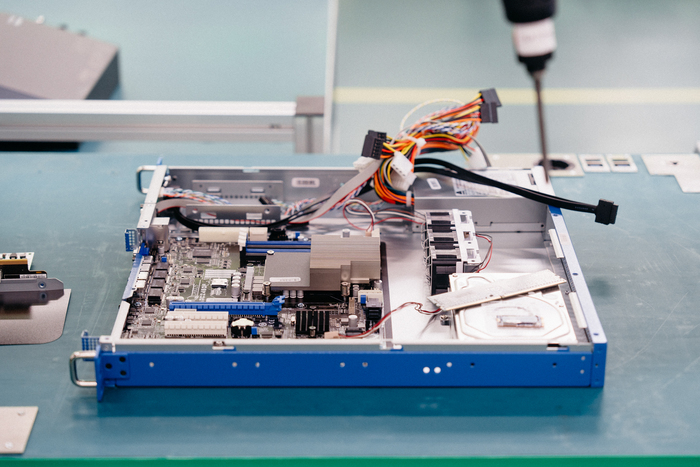

Вот мы и в цехе автоматизированных конвейерных линии сборки и тестирования готовой продукции

Само тестирование происходит в разных отделах.

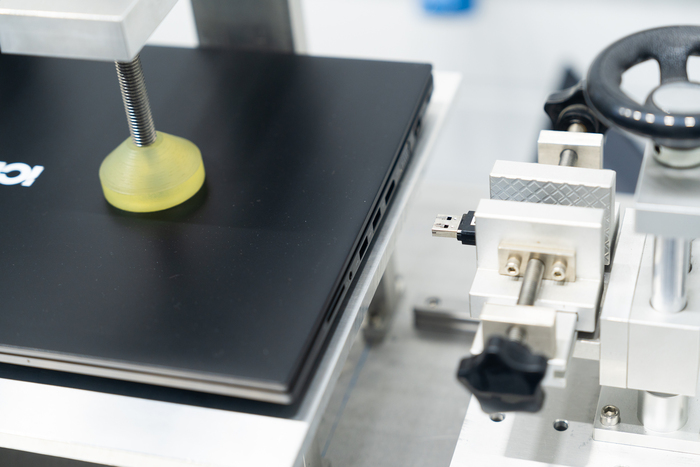

Есть даже зал с механическим тестированием. Тут проверят производимую продукцию на все что только может быть, начиная от возможных повреждений при транспортировке и заканчивая количеством нажатий на клавиши до их полного износа

Отдельный агрегат даже открывает и закрывает ноутбук тысячи раз. Если в результате подобного тестирования находят какое-то слабое место в компонентах, то отказываются от поставщика и выбирают другого

А так в целом все устроено как на стандартном конвейере.

Лично мне очень радостно видеть, когда на местах пустырей и зарослей вырастают новые заводы и цеха, в которых люди усовершенствуют свои промышленные навыки и делают окружающий нас мир чуточку лучше

Тут же уже готовое оборудование после проверку пакуют и отправляют на склад, а далее к заказчикам.

P.S. По доброй традиции рассказываю откуда денежки на новые линии поверхностного и выводного монтажа материнских плат, системы автоматического оптического контроля и рентгеновского контроля, а также автоматизированные конвейерные линии сборки и оборудование тестирования готовой продукции. Инопланетяне и рептилоиды их с неба не скинули.

663 млн. рублей предоставил в виде льготного займа федеральный Фонд развития промышленности. Это не подарок. Повторю еще раз, это заём (под максимально адекватный процент – 1% годовых) и его вернут.

Всего в рамках проектов в отрасли электроники ФРП уже профинансировал 65 проектов на общую сумму 25,2 млрд ₽. Общие инвестиции по этим проектам составляют 39 млрд ₽. При этом по 37 проектам уже запущены новые или увеличены действующие производства. Наибольшее число проектов профинансировано в Москве (15), Московской (6), Саратовской (5), Нижегородской областях и Пермском крае (по 4).

P.P.S. Выпускаемая на базе материнских плат собственной разработки и производства продукция предназначена в первую очередь для сферы государственного управления, медицинских и образовательных учреждений, компаний розничной торговли и промышленных предприятий. Но уже до конца 2023 года планируется выход на розничный рынок – как говорится, следите за новостями.