Я решил попробовать научиться лить металл дома, когда встретил в сети упоминания карборундового тигля, способного расплавить алюминий и бронзу в СВЧ печи.

Описание процесса и результаты попыток кратко изложу в этой статье.

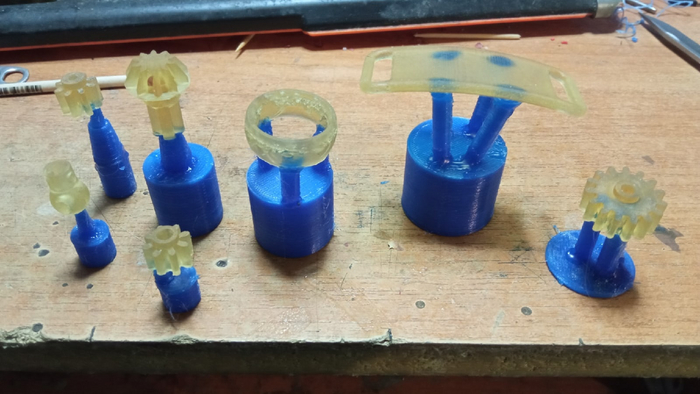

Изготовление мастер-модели

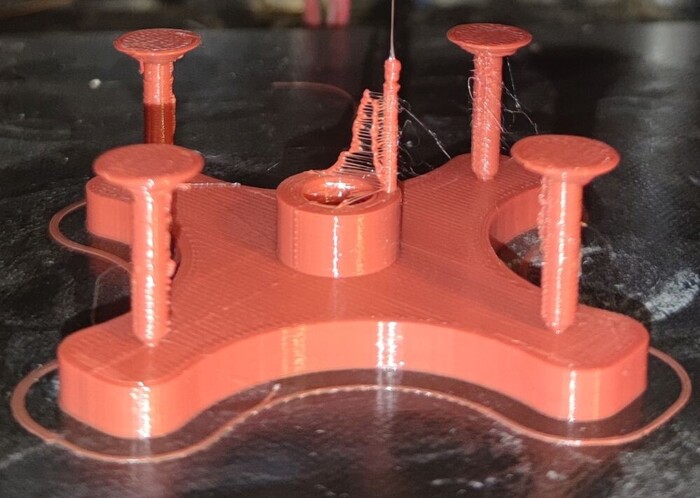

Модели я печатал на 3D принтере из PLA - самого легкоплавкого пластика из имевшихся под рукой. Сопло 0.4-0.6, слой 0.1-0.2, заполнение 30%, в общем, всё как обычно.

В качестве моделей взял стандартные "кораблик" и "кубик", к которым прилепил литники из воска от сыра.

И начерченный в CAD-e барашек для крана автоклава взамен потерянного (у него литники сделал прямо при моделировании - правда, они сразу отломались, пришлось зажигалкой приклеивать).

Изготовление литьевой формы

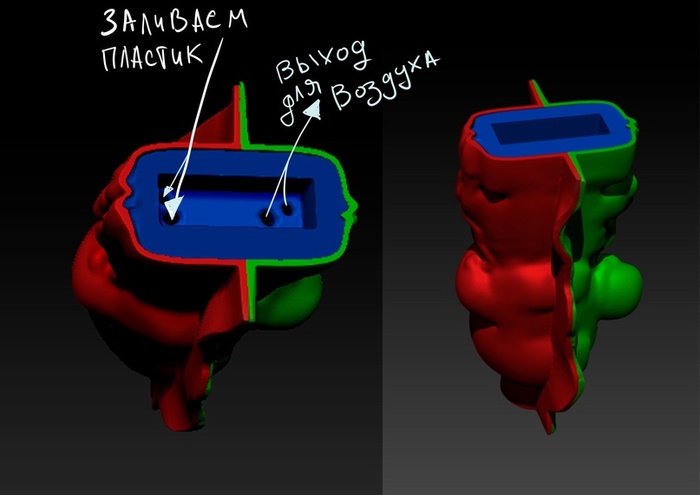

В целом, есть два способа изготовить форму. Можно сделать по модели форму из нескольких частей, потом вынуть из формы модель, собрать форму обратно и залить в неё металл.

Можно сделать монолитную форму, потом вытопить из неё модель и залить металл в образовавшуюся полость. Первый вариант не портит модель и позволяет использовать форму несколько раз, второй - проще технически и позволяет делать модели сложной формы. Для разового литья по распечатываемым моделям разумно использовать выплавляемые формы, что я и сделал.

Что касается материала для формы, то есть три типа популярных смесей, песок + глина, песок + жидкое стекло и смеси на основе гипса.

Смеси на основе гипса легки в изготовлении, но их нужно прокаливать при 700 градусов Цельсия, чтобы избавиться от химически связанной воды. Дома, естественно, хотелось минимизировать работу с высокими температурами, поэтому гипс я отмёл.

Смеси на основе глины удобны многоразовостью материала и быстротой прототипирования - но, судя по рассказам, крайне прихотливы. К тому же их обычно используют во влажном виде, что не применимо к методу выплавляемых моделей.

Поэтому я остановился на смесях на основе жидкого стекла. Их рекомендуемый состав - смесь песок : жидкое стекло в соотношении 100 : (7-10). Впрочем, у меня они, почему-то, получались при таком соотношении слишком сыпучими, так что я брал жидкого стекла чуть больше.

Жидкое стекло использовал первое попавшееся в магазине.

Песок, судя по рассказам, лучше брать карьерный, но для составов с жидким стеклом это не так важно; я взял речной, фракцию "менее 0.25 мм" (облепливал ею модель) и "0.25-0.5 мм" (делал из неё периферические части формы). Но не думаю, что это очень важно, подозреваю, что песок, просто просеянный через сито для муки, даст почти тот же результат.

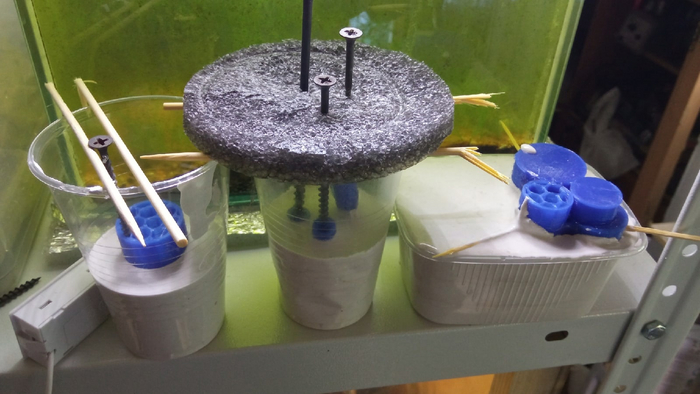

Забив внутренние части модели смесью и по возможности облепив ею снаружи, я засыпал на дно подходящей конической баночки смесь, укладывал на неё модель и забивал смесью все свободное место.

В общем, на модели объёмом порядка 10-20 мл уходило 300-600 граммов просеянного песка.

Сушка и выплавление формы

Для сушки я использовал электрическую духовку в режиме обдува горячим воздухом.

Сначала я подсушивал форму прямо в баночке при 70*С - так, чтобы образовалась сухая корочка и форму можно было перевернуть. Это занимало где-то час.

Потом я переворачивал форму и снимал пластмассовую баночку, в которой делал форму.

В таком виде сушил ночь - но, если честно, подозреваю, что этот этап можно пропустить.

Затем подстилал на дно фольгу, поднимал температуру до 250, и вытапливал PLA в течении целого дня. Учтите, что обдув горячим воздухом приводит к тому, что капли PLA падают отнюдь не вертикально, поэтому фольга должна быть не только прямо под формой, но и по всему дну.

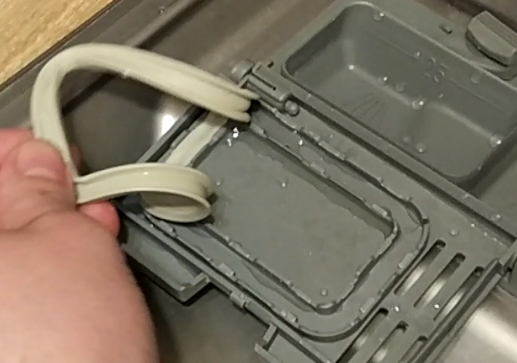

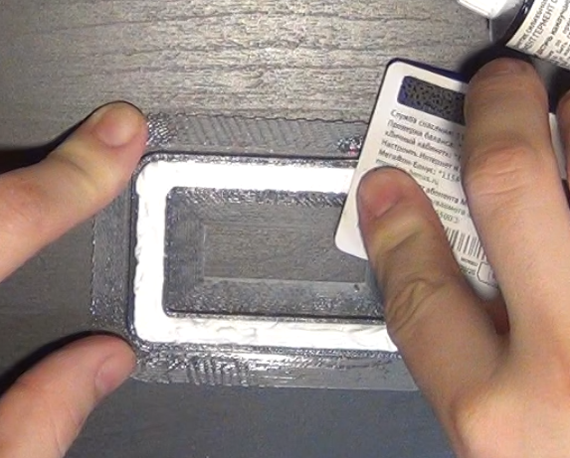

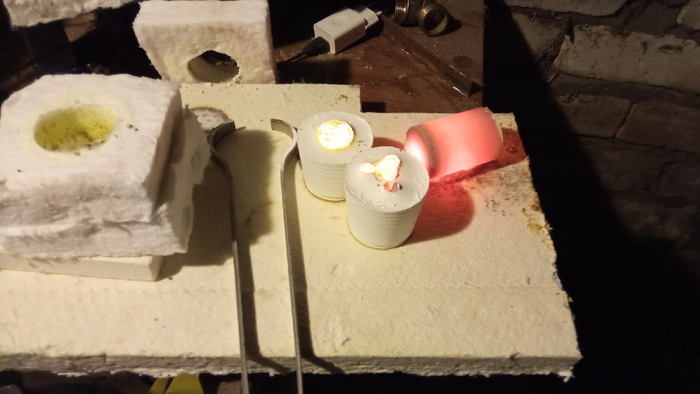

Вот так выглядят формы после выплавления:

Металл

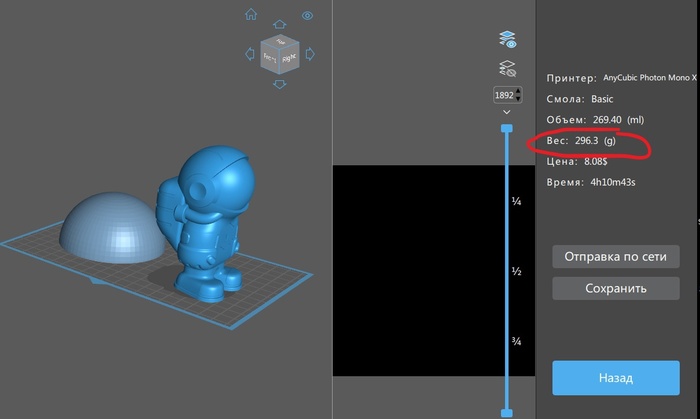

Требуемый объём металла легко увидеть в слайсере, если задать нарезку модели со 100% заполнением. Плотность бронзы около 9 г/мл, алюминия - около 3 г/мл. На самом деле, поменьше, но ведь ещё запас на литник нужен, на окисление при плавлении, и так далее.

На алюминий я распустил литой корпус старого прибора, надпилил его реноватором и разломал на подходящие кусочки парой газовых ключей.

Бронзу марки БРОФ7-0.25 приобрёл на Авито в виде стружки. Сразу говорю, это была плохая идея, у бронзовой стружки очень низкая насыпная плотность, её влезает в тигель хорошо если десяток-другой граммов, она пружинит, а не прессуется.

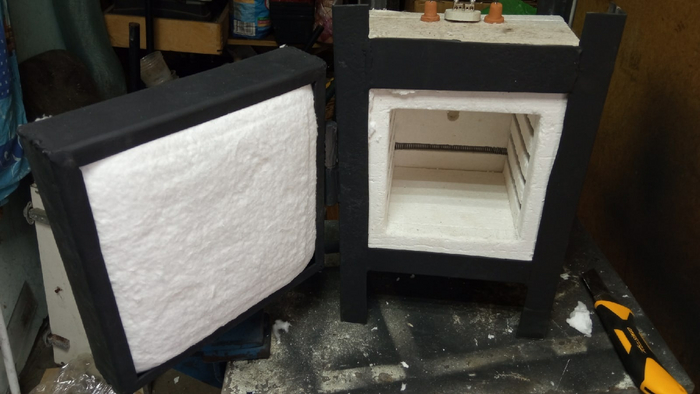

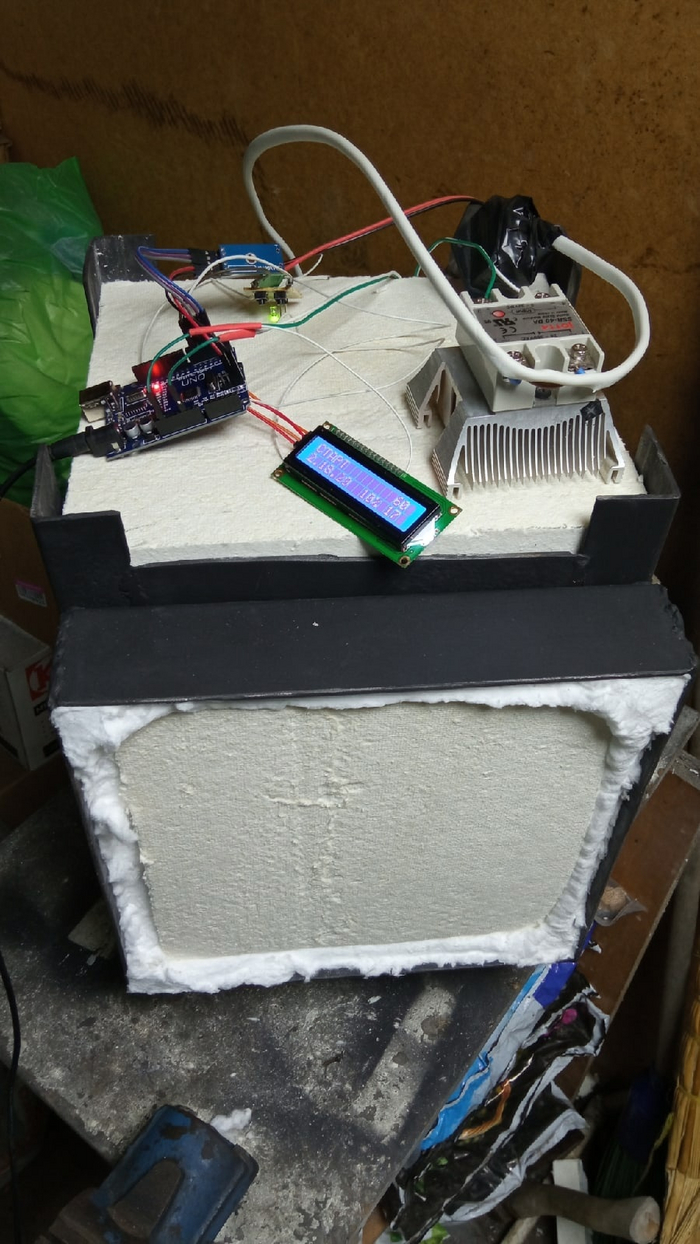

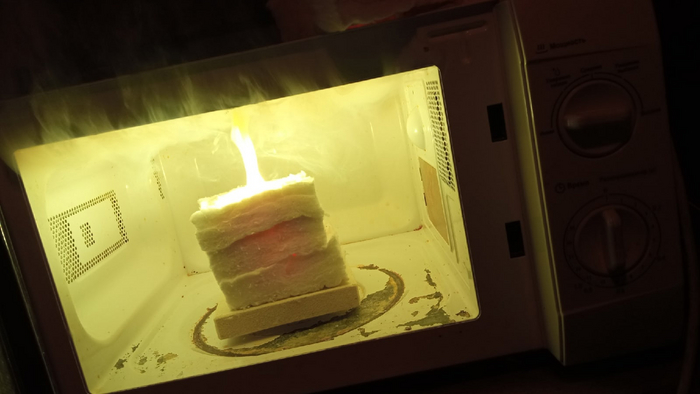

Плавка

Проводилась в соответствии с инструкцией изготовителя тигля.

Размеры тигля - примерно 45 мм внутренний диаметр и примерно 35 мм высота. Теоретически это даёт объём около 50 мл. Но полностью использовать объём можно, только заложив в тигель заготовку, точно выточенную под объём тигля; на практике, если использовать обычные куски металла, влезает около 25-30 мл. Вот тигель, полный алюминия - даже с небольшой горкой над уровнем тигля; это примерно 70 граммов, то есть 25 мл:

Алюминий расплавился довольно быстро (примерно, за 10 минут), а вот бронзовая стружка пыталась расплавиться около получаса - после чего СВЧ печь издала странный звук и больше ничего плавить не захотела. Изучение проблемы показало, что в печке сгорели высоковольтные конденсатор и предохранитель. Я их, конечно, поменял - но решил, что это знак свыше, и больше бронзу плавить не пытался.

К сожалению, как раз перед сгоранием печи бронза всё-таки почти расплавилась, и легла блином на дно тигля. Как я уже сказал больше бронзу я плавить не стал, так что пользовался тиглем с бронзовым блином на дне.

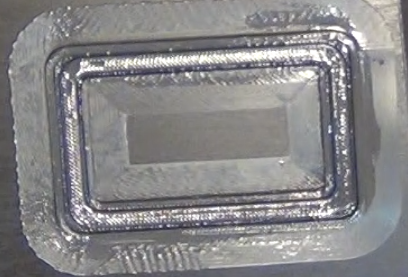

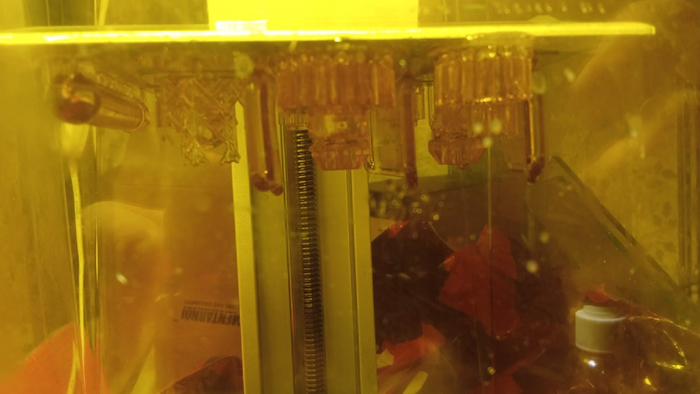

Вот так выглядят формы, в которые уже залит металл:

Чистка отливок. Результат.

Большая часть формы легко осыпалась после нескольких ударов молотком, но то, что прилегало непосредственно к модели, слегка окаменело, и эти остатки пришлось очищать стальной иглой.

Кораблик после отбвивания молотком основной части формы, но до чистки иглой:

В общем, результат получился лучше, чем я рассчитывал, учитывая все прелести алюминия, хотя местами, конечно, наблюдается непролив.

Обзорное фото результатов вы видели в начале статьи. Вот оно ещё раз.

Видно, что кубик и кораблик, в целом, получились похожими на модель, но не идеально пролитые. А вот ручка вышла откровенно плохо: я сделал слишком тонкие литники, и алюминий просто не затёк в форму.

Дно корабля, слом литника. Видно, что структура зернистая, с полостями:

Кораблик спереди. Видны непроливы:

Крыша кораблика. Видна слоистость печати принтера (0.1 мм слои):

Выводы:

0. Всё нижеперечисленное - мои выводы на основе минимального опыта.

1. Литьё небольших деталей можно организовать на обычной кухне с минимальным набором специально докупленных вещей.

2. Отливать можно детали из алюминия. Теоретически можно и из бронзы, но на пределе возможностей микроволновки.

3. Отливать можно детали объёмом где-то до 20-25 мл.

4. Для литья по выплавляемым моделям подходят модели из PLA.

5. Теоретически, можно печатать слоем 0.1 мл, но, на практике, 0.2 мм обычно достаточно.

6. В качестве формовочной массы подходит смесь песка с жидким стеклом (7-15%).

7. Песок можно брать обычный речной, фракция "менее 0.5 мм" достаточна, хотя для более тонкого литья можно попытаться взять фракцию "менее 0.25 мм".

8. Выплавлять модель можно несколько часов, при температуре около 250 градусов Цельсия.

9. При литье из алюминия стабильно получаются элементы толщиной больше 2-3 мм.

10. В частности, литники желательно делать толщиной 4-5 мм.

11. Не забывайте о технике безопасности при литье. Надевайте перчатки, хлопковую или кожаную одежду с длинными рукавами и штанинами, ботинки.