Модуль «Наука» оснащается манипулятором ERA(видео)

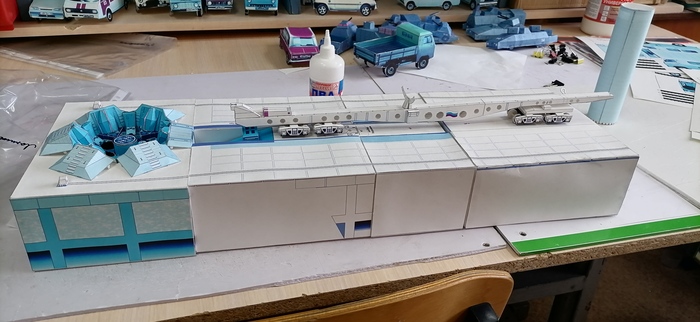

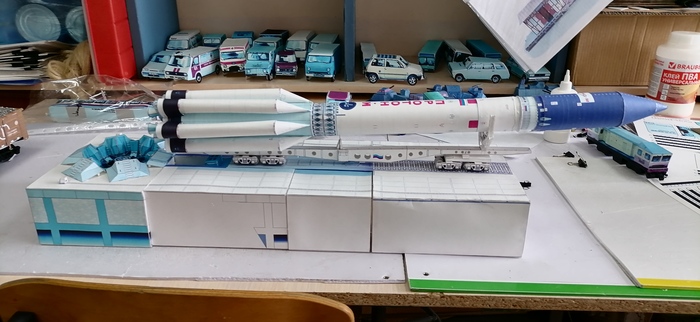

На космодроме Байконур завершается программа заводских контрольных испытаний лабораторного модуля «Наука» российского сегмента Международной космической станции. В цехе № 104 монтажно-испытательного корпуса площадки № 254 специалисты Ракетно-космической корпорации «Энергия» имени С.П. Королева (входит в состав Госкорпорации «Роскосмос») и Европейского космического агентства выполнили технологические операции по окончательной установке манипулятора European Robotic Arm (ERA) на корпусе нового модуля.

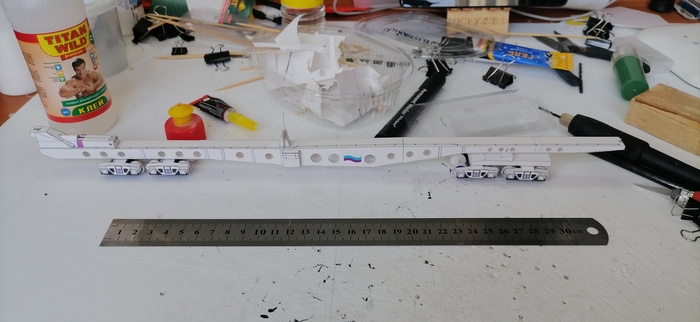

Автономный передислоцируемый манипулятор ERA производства германской компании Fokker Space входит в состав штатных электромеханических средств технического обслуживания модуля «Наука». В качестве основного манипулятора российского сегмента станции он будет обеспечивать установку и снятие целевых нагрузок на поверхности станции и мониторинг состояния наружной поверхности станции, а также дистанционно управляемое перемещение космонавтов на переносном рабочем месте при выходах в открытый космос. В соответствии с графиком работ в ходе установки ERA на транспортировочные узлы фиксации был проведен высокоточный контроль положения манипулятора в сложенной конфигурации и комплексные испытания средств крепления на корпусе модуля.

Дальнейшие работы на техническом комплексе будут проводиться специалистами РКК «Энергия» и Космического центра «Южный» (филиал Центра эксплуатации объектов наземной космической инфраструктуры,

входит в Роскосмос) в рамках штатной подготовки к пуску. В этот период предусматривается установка панелей солнечных батарей, размещение доставляемых грузов и контрольное взвешивание модуля, сборка космической головной части, заправка баков модуля компонентами топлива и общая сборка ракеты космического назначения «Протон-М».