Вселенная и жизнь. Ю. Н. Бондаренко.

15 постов

15 постов

11 постов

14 постов

3 поста

1 пост

3 поста

5 постов

4 поста

1 пост

13 постов

Ювелирный лобзик - чудесный инструмент не только для ювелирных работ. С его помощью легко и без особенных усилий изготавливаются многие металлические мелочи в настольном техническом творчестве, на которые в обычном случае тратится тьма времени и нервов. Работы лобзиком удаются точнее, легче и аккуратнее.

Babay Mazay, июнь, 2022 г.

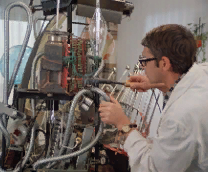

Продолжаем снаряжать рабочее место стеклодува в домашней мастерской. На этот раз речь пойдет об огневом оснащении – несложное приспособление для большой настольной горелки позволит более полно использовать ее факел и несколько увеличить температуру разогреваемой заготовки и скорость нагрева, а перебирать пальцами для вращения стеклянной трубки теперь можно допустить пореже. Отражатель представляет собой небольшой кружок асбеста укрепленный на удобной подставке. Установив его за нагреваемой в пламени заготовкой мы возвращаем часть улетающего тепла на стекло, что равноценно использованию второй горелки напротив, хотя и менее мощной.

Интересно, что подобный нагрев встречным пламенем применялся исторически и как основной. Тип такой горелки именовался «американской». Привычная же однопламенная настольная горелка – «пушка» - «немецкой». Специальные ручные горелки со встречным пламенем очень часто применялись для быстрого и равномерного разогрева участка штенгеля – нетолстой трубочки соединяющей электровакуумный прибор с откачным постом - отпайки лампы и нередко при станочной обработке стекла.

Рис. 2 Нагрев заготовки на горелке со встречным пламенем. Д. Стронг. «Техника физического эксперимента». Лениздат 1948 г.

Классическая литература по стеклодувному делу рекомендует отражатель - плоский кружок из асбестового картона закрепленный на проволочной рамке. Здесь, мы попробуем изготовить отражатель вогнутой куполообразной формы, чтобы при работе и несколько концентрировать разлетающееся тепло на более-менее компактном участке. Для этого применим другой способ изготовления – мокрая формовка асбеста, тем более, что этот дешевый огнеупор очень удобен и применяется в стеклодувном деле часто – пробки, держатели, проставки, разного рода специальные колпачки для замедления охлаждения и прочая оснастка для контакта с разогретым стеклом. Опять же, заготовками могут быть самые непрезентабельные обрезки асбеста, буквально мусор.

К делу.

Обычно в литературе предлагается конструкция на квадратной дощечке-подставке и судя по винту-стопору, с регулированием по высоте (Рис. 4). Располагая самодельным токарным станком по дереву не сделать подставку точёной – грех. Проволочную рамку в деревянной ножке мы замуруем, а регулировку высоты будем делать подкладывая под всю конструкцию отрезки дощечек.

Рис. 4 Отражатель пламени. Голь М. М. «Руководство по основам стеклодувного дела». Изд. «Химия», 1974 г.

Фото 5. Соберем деревянную подставку отражателя из двух частей – подошвы и стойки. Заготовки для них подобрать проще. На фото – заготовка подошвы, кусок сухой нетонкой березовой доски со слегка скругленными на торцевой пиле краями.

Для установки в станок применим самодельную мини-планшайбу с привинченной технологической деревяшкой. Перед опиливанием квадратной заготовки находим её середину как пересечение диагоналей и циркулем вычерчиваем максимальную окружность, опиливаем углы. Деревяшку на планшайбе обтачиваем и торцуем на станке. Имея центр граненой заготовки, вычерчиваем окружность несколько больше диаметра планшайбы и приклеиваем её термоклеем. Для небольших заготовок его прочности довольно, а более крупные на первоначальном этапе обдирки можно усилить - поджать задним центром.

Фото 6. Оболваниванием и торцуем заготовку используя резец для точения поперек волокон, отрезаем нужную толщину.

Фото 7. Срезанную заготовку переворачиваем - слегка приклеиваем торцованной частью, дном и протачиваем лицевую часть. Шлифуем несколькими номерами наждачки со сменой направления вращения.

Подобрал в поленнице подходящей толщины без существенных дефектов, обрезал торцы на маятниковой пиле, обтесал топором на чурбачке до более-менее цилиндрического состояния. Центроискателем нашел центры торцов и накернил их. Под задний неподвижный капнул машинного маслица, под ведущий плоский трезубец пропилил ножовкой неглубокий паз для лучшего зацепления. Вместо утилитарной формы вдруг родился этакий шахматный ферзь. Оставим! На дне, контролируя штангенциркулем, проточил шип для сборки с подошвой. Отшлифовал.

Фото 10. Собрал деревянную подставку с капелькой столярного ПВА, на станке просверлил спиральным сверлом по дереву глубокое глухое отверстия для замуровывания проволочной рамки.

Готовую подставку отделал несколькими слоями прозрачного матового лака с промежуточной сушкой и легкой шлифовкой некрупной затертой наждачкой. Лак – финский «Яло» дает очаровательную поверхность напоминающую вощение, опять же, грязными руками не захватается.

Фото 11. Проволочную рамку сделал из свитой вдвое мягкой стальной вязальной проволоки. Сначала на крышке литрового пластикового ведерка от клея. Понял, что пожадничал и скрутил вариант поскромнее на консервной баночке.

Фото 12. В качестве выпуклой формы для рабочей поверхности применил дно баллона от 5л углекислотного огнетушителя.

Фото 13. Ошметки асбестового картона замочил с небольшим избытком воды. Новый непережженный раскисает замечательно быстро, старый похуже.

Фото 14. Слегка перетер размокший асбест в кашицу пальцами до образования однородной массы похожей на мокрую бумажную для папье-маше.

Фото 15. Импровизированную форму обернул нетолстым полиэтиленом и вылепил нижний слой, уложил на него проволочную рамку и залепил её.

Придал слепку более-менее правильную форму и загладил влажную поверхность пальцами. Несколько дней сушил на форме, в теплом месте. Подсохший отражатель досушил в горячем месте печи.

Фото 16. Проволочную ручку заклинил в деревянной подставке двумя некрупными колышками, подобрав предварительно, высоту ковшика-отражателя. Для пробы.

Дистанцию подобрал минимальную, но такую, чтобы удобно было работать в самой горячей части пламени – на кончике яркого «языка». Фокус асбестового отражателя, даже в относительно негорячей части факела, быстро раскаляется до свечения.

Фото 19. Разогрев заготовки – стеклянной трубки Ø18 мм с применением отражателя. Как и предполагалось, происходит ровнее и ощутимо быстрее. Теперь получаются некоторые операции недоступные ранее, другие удаются лучше.

Сформованный асбест отражателя здесь подвергается интенсивному разрушающему воздействию «жесткого» факела, срок его работы, очевидно, ограничен и не слишком длителен, зато он легко ремонтируется или вовсе переделывается с повторным использованием обгоревшего. Отсюда, удобнее не замуровывать проволочную ручку в подставке насмерть. Вульгарное заклинивание двумя щепочками подобранными в дровах показало себя удовлетворительно в работе и легко разбирается. Диаметр ковшика можно сделать на четверть (на треть?) поменьше.

P. S. Интересующихся и сочувствующих располагающих литературой (книги, статьи, заметки) 1920-30-х годов касательно изготовления первых радиоламп, прошу поделиться.

Babay Mazay, январь, 2023 г.

Простая антенна типа «длинный провод» сооружена для ознакомительных, с реальным неинтернетным радио эфиром, целей. Предназначена для связного КВ радиоприемника на любительские диапазоны 80, 40 м. Построена по рекомендациям [1], растянута между мачтой на крыше сельского дома и рядом стоящей мастерской. Полотно длиной чуть менее 20 м выполнено из одиночного полевого провода со стальными жилами. Верхняя точка подвеса на высоте около 11 м от земли, нижняя около 6.

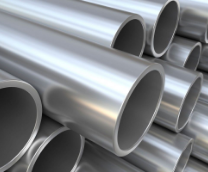

Самодельная алюминиевая мачта на крыше собрана из нетолстых труб-колен и при высоте 5 м имеет два яруса проволочных оттяжек на высоте 2 и 4 м от конца. 3 оттяжки на каждом ярусе повернуты на 120 градусов друг относительно друга и выполнены из 2 мм стальной оцинкованной проволоки. Разбивка оттяжек изоляторами не применялась [1].

Не смотря на табельную изоляцию полевого провода, его концы изолированы от крыши и заземленной мачты цепочками из двух самодельных текстолитовых изоляторов каждый. Горизонтальная часть полотна относительно короткая, тонкая и соответственно легкая – изоляторы выполнены упрощенно из нетолстого текстолита. Последний, как и все слоистые пластики, весьма порист и гигроскопичен – перед применением изоляторы пропитал подогретым атмосферостойким лаком с применением разрежения.

Фото 2. Приспособление для пропитки – насос и клапан - части для консервирования или от спецмешков для хранения вещей, лак яхтный (глифталевый ?) подогретый для лучшей текучести на солнышке.

Рядом видны и изоляторы. Емкость – стеклянная обрезанная 1 л банка с отшлифованным краем, крышка самодельная с вклеенным обратным клапаном, уплотнение – слой силиконового герметика.

Фиксирование концов полевого провода в очень прочной и стойкой, но и жесткой и скользкой изоляции выполнил так – несколько раз продел в три отверстия на краю изолятора, свободный конец свил на длине 100…150 мм. Конец провода обрезал, макнул в лак и заделал в термотрубку со сплющенным концом. Свивку скрепил несколькими слоями изоленты и поверх – бандажом из нетолстой нихромовой проволоки.

К нижнему концу горизонтальной части полотна перед разделкой – механическим креплением к изолятору подключен провод снижения – на небольшом участке провода снята изоляция без повреждения жил, медных и стальных. Провода залужены с канифольным флюсом, к ним припаян провод, растворителем удалены остатки флюса, место пайки покрыто лаком и тщательно изолировано. Перед разделкой на провод надел пару квадратиков резинового листа ТКМЩ (тепло-морозо-кислото-щелочестойкий) проколотых шилом, для препятствованию стекающим по проводу каплям воды. Крепление нижнего края провода к крыше мастерской – неширокий синтетический ремень-стропа несколько раз обмотанный вокруг привинченного парой саморезов брусочка.

Фото 7. Провод полотна подвешен с некоторым провисом компенсирующим укорочение при пониженных температурах зимой.

Заземление – 2 м стальной оцинкованный штырь забитый около ввода антенны в мастерскую. Небольшой УШМ сточил на его конце цинковое покрытие (гальваническая пара с медью), обмотал проводом и сильно прижал нержавеющим червячным хомутом. Место соединения тщательно и герметично заизолировал и защитил от осадков.

Ввод антенны в «шек» - через швы между брусом стен мастерской.

Антенна пока не опробована.

Литература.

Babay Mazay, сентябрь, 2023 г.

Постепенно собирая оборудование и осваивая стеклодувное дело надеюсь добраться и до самодельных вакуумных радиоламп, простейшая из которых – диод. Образцово-показательное их применение – конечно радио! Классика жанра, традиция. Простейшее же радио на простейшей радиолампе – детекторный радиоприемник с вакуумным диодом. В чистом виде в старой литературе не описан, надо полагать - слишком нерациональное по тем временам (батарейное питание, редкие и дорогие радиолампы) решение, зато нередко применялись лампы комбинированные, например, диод-пентод 1Б1П и одним баллоном можно было и продетектировать сигнал и усилить его (Рис. 2). Впрочем, чаще использовалась практическая, но и менее наглядная, схема где детектором служил участок сетка-катод – «сеточное детектирование», обычного триода (пентода).

Рис. 2. Ламповый детектор-усилитель. Вход включают вместо кристаллического детектора радиоприемника. О. Л. Бартовский. Первые шаги радиолюбителя. Изд. «Советская школа», 1962 г.

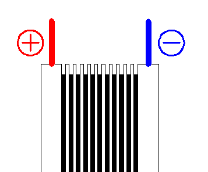

«В химически чистом виде» средневолновой детекторный радиоприемник с радиолампой встретил в литературе современной – последствие нынешнего ренессанса, если не сказать более, применения вакуумных приборов. Конечно такой радиоприемник в обычном своем качестве - технический курьез. Здесь же – он не более чем этакий наглядный стенд для демонстрации работоспособности электровакуумного прибора (ЭВП), отсюда кстати и упрощенные требования к колебательному контуру. Для начала соберем радиоприемник-стенд с фабричной радиолампой. Электровакуумный аналог классических для детектора Д2, Д9 – 6Х2П. Косвенный накал 6,3 В Х 300 мА, два раздельных экранированных диода (Рис. 3).

К делу.

Первым долгом изготовим контур радиоприемника. Ныне, средневолновые вещательные радиостанции прекратили свое существование. Мощное АМ вещание перебралось или осталось на волнах коротких (КВ). Построив невысокую Г-образную антенну (конец провода ~14 м длиной заброшен на дерево высотой ~7 м) включил ее на вход фабричного КВ радио и покрутил ручки. Нашел сосредоточие мощных вещательных станций в районе 6 МГц. Макетным образом собрал простейший детектор на германиевом точечном диоде с контуром на эту частоту и убедился в работоспособности антенны и приемника. «Международное радио Китая» можно было сносно слушать через небольшие активные акустические системы (АС) для компьютера.

Фото 4. Контурную катушку на 6 МГц (вместе с собственной емкостью антенны), намотал проводом Ø1 мм на толстостенном пластиковом каркасе Ø92 мм. 15 витков.

Фото 5. Прошлый макетный вариант радио показал – лучший прием был при небольшой индуктивной связи антенной катушки с контурной. Достаточно было поднести к ней свернутый несколько раз длинный антенный провод (на фото - голубого цвета).

Фото 6. Здесь, такой виток связи сделал стационарным и регулируемым – на подвижном бумажном каркасе-гильзе сверху катушки контурной.

Подвижный каркас выклеил прямо на намотанной контурной катушке – по бокам от нее выровнял высоту каркаса двумя полосками ватмана временно закрепленными липкой лентой. Из нескольких слоев такого же ватмана выклеил подвижную гильзу и намотал на нее катушку связи – 3 витка провода потоньше, Ø около 0,5 мм.

Фото 7. Контурная катушка, снятая катушка связи. Последняя с небольшим трением перемещается поверх контурной. Положение ее подбирается при настройке по максимальной громкости передачи в наушниках.

Фото 8. Детекторное радио требует высокоомных наушников, малочувствительных и давно снятых с производства. Заменить их можно наушниками современными, низкоомными но с согласующим трансформатором.

Очень хорошо подойдут старые ТВЗ, ТВК от ламповых телевизоров или маломощные сетевые с аналогичными моточными данными. Свой ТВ-ЗШ нашел в непотребном виде, но с целыми катушками. Стальную обойму и недостающие пластины магнитопровода подобрал от других аналогичных трансформаторов. Вставил немагнитную прокладку из листа писчей бумаги (~0,1 мм) на случай применения лампового однотактного усилительного каскада. Собранный магнитопровод со всех сторон простучал на ровной деревяшке резиновой киянкой и поместил в обойму.

Фото 9. Мой радиоприемник имеет несколько тяжелых элементов. Их следует закрепить на едином основании иначе работать со схемой будет крайне неудобно.

В своем деревянном хламе подобрал некрупный обрезок 10 мм фанеры, из кусочков соснового брусочка сделал, и приколотил гвоздиками, ножки.

Фото 10. Контурную катушку закрепил тремя нетолстыми саморезами. Насквозь через фанерку, в массивный пластик каркаса.

У трансформатора отогнул четыре лапки на обойме и прижал их коротенькими саморезами с широкими шляпками. Разъем для наушников – старый ненужный переходник для гнезда Ø 6.3 мм, приклеил его термоклеем к деревянному шасси и припаял к низкоомной обмотке трансформатора гибким монтажным проводом. Диод-детектор – стеклянный Д2. Подвигал катушки, попереключал антенну с заземлением и лучшего, самого громкого результата добился используя катушки наоборот – верхняя подвижная 3 витка – контурная, нижняя 15 витков – связи (?). ЧуднО. На мое «Радио Китая» местами наплывают какие-то французы (?) но это черт с ними. Работает хорошо - вполне громко и четко, конечно с учетом характерных КВ «замираний сигнала». Блокировочный конденсатор параллельно нагрузке детектора (высокоомная обмотка трансформатора) паче чаяний громкости не добавил, но звучание сделал басовитее и приятнее, при этом почти пропал зуд от регулятора-диммера паяльника поблизости.

Фото 11. Нетолстые выводы катушки тоже неплохо бы закрепить на основании, например, на винтовых клеммах. Для них подобрал латунный пруток. Как раз более-менее соответствующий стержню под М4.

Отрезал две заготовки, зачистил и обработал на точиле торцы, в тисках нарезал М4 под ходовые гайки. Порывшись в своих закромах подобрал комплект неоцинкованных (гальваническая пара – харам!) шайб и гаечек.

Фото 12. Просверлил отверстия, укоротил обратные части шпилек ювелирным лобзиком, собрал клеммы. Провода от катушки укоротил по месту, зачистил, залудил, зажал между верхним комплектом шайб. Нанес пояснительные надписи.

Фото 13. Для 6Х2П нашлась стандартная керамическая панелька. Подобрал для нее две одинаковых длинных шестигранным стойки.

Парой гибких изолированных монтажных проводов сделал выводы к питанию накала, соединения от анода-катода одножильным нетонким медным луженым проводом – зачищенный от лаковой изоляции старый обмоточный. Стойки закрепил на деревянной панели винтиками М3, насквозь. Задействован только один диод, выводы второго свободны. Ламповый вариант работает тоже неплохо. Особенной теплоты в звучании не обнаружено, но в темноте светится красиво. Питание накала – от лабораторного стабилизированного, регулируемого БП.

L2 – 15 витков провода Ø1,0 мм на каркасе 92 мм. L1 - 3 витка провода Ø0,5 мм на каркасе (Ø~98 мм) поверх L2. Верхняя катушка с легким трением перемещается по L2, ее положение следует подобрать один раз по максимальной громкости в телефонах. Детектор Д – полупроводниковый «кристаллический» типа Д2, Д9, Д18 или один из диодов 6Х2П (Рис.3). Трансформатор согласующий, от старого лампового телевизора или радиоприемника, наушники низкоомные.

Babay Mazay, февраль, 2023 г.

Крошки цветного стекла применяются в разных видах художественной работы. Чаще всего при работе со стеклом – в lampwork (изготовление элементов мелкой бижутерии на стеклодувный манер), в fusing (спекание цветных стекол в печи). Совсем уж мелкую пыль применяют для изготовления «горячих» стеклянных эмалей, керамисты например.

Эй крошка!

Элвис Пресли.

Используя клеи стеклянные крошки можно задействовать и для украшения других, в том числе «низкотемпературных» материалов, стекол с сильно отличающимся КТР (коэффициент теплового расширения), наконец, сами крошки можно изготовить из, не плавящихся при разумной температуре, минералов. Словом, наличие в мастерской возможности делать стеклянные крошки достаточно однородного «гранулометрического состава» может существенно расширить возможности мастера-художника.

Безусловно – крошки подходящей марки стекла, различных цветов и крупности, предлагаются в специализированных магазинах, но не так уж этих магазинов и много, далеко не все мастера (легкий поклон), живут в крупных городах. Ну и затраты на почтовые пересылки, а главное их, пересылок, время, может также быть камнем преткновения.

Как «это» делают.

Васечкин:

Я в жизни не разбил

Ни одного стекла.

Анка:

Вот это сочинил -

Даша:

Я так бы не смогла.

Петров и Васечкин - Танго "Хулиган"

Собственно, «рассеивание» на фракции по крупности – хрестоматийный способ используемый, ну например, при определении помянутого гранулометрического состава. Всяких сыпучестей. Нам он преотлично подходит – в зависимости от потребностей придется обзавестись набором сит с разной крупностью ячеек, дальше очевидно. Практика показала, что даже два разных сита – уже позволяют получить в свое распоряжение приемлемый для практического использования результат.

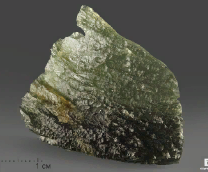

Теперь о дроблении. Следует оговориться, что речь идет о небольшом «настольном» выполнении в домашней мастерской – при необходимости в промышленных объемах наверняка используют совсем другое оборудование, те же шаровые мельницы. Для собственных невеликих нужд удобнее всего - небольшая ступка - сильно помельче, чем у бабушки Яги.

Да, в отличие от её транспортного средства – ступка должна быть металлической, причем из обычной «черной» стали – это ключевой момент – твердость стекла выше твердости стали и в крошки неизбежно будут попадать частицы металла, а отделять их удобнее всего магнитом. При попадании в сплавляемое стекло металлические частицы могут стать причиной брака. Кроме конструкционных сталей отдельные сорта нержавеющей также магнитятся и если есть выбор, лучше предпочесть вариант из «нержавейки» - инструмент получится эстетичней.

Конструкция инструмента действительно может напоминать ступку, но при работе стекла будут разлетаться из широкого горла – придется все это дело помещать в большой полиэтиленовый пакет и орудовать там. Специальная дробилка для стекла может иметь такую форму.

Стекла в такой ступке не разлетаются совершенно, однако, в отличие от классического варианта, усилие удара потребуется больше – без тяжелого молотка не обойтись и чем больше площадь поршня, тем оно, усилие, значительнее. Это следует учитывать при определении нужных размеров.

Где взять.

Простейший вариант – приобрести. Видел подобную штуку в интернет-магазине среди инструментов для lampwork, стоимость правда, как и у всего остального ихнего ассортимента - совершенно не сообразная.

Инструмент такого рода, как тело вращения, может быть запросто выточен на токарном станке по металлу. Обойдется это на порядок дешевле купленного в спецмагазине – работа несложная, материал бросовый. Потребуется только найти токаря со станком, а с этим, как ни странно, тоже бывают проблемы.

В строительных и скобяных магазинах попадаются разнокалиберные петли для металлических ворот. Это точеная штуковина практически идеально подходящая для наших целей.

Диаметр поршня у самой крупной петли – около 20мм. Это не позволит производить стеклянные крошки в промышленных масштабах, но для собственных нужд её довольно вполне. Кроме того, при более крупных размерах существенно возрастает потребная сила удара, ну и с мелкими порциями стекла, кои обыкновенно и нужны, обращаться в такой было бы затруднительно. Стоила такая петелька (продаются не парами, но поштучно), полторы сотни рублей – не о чем говорить. К токарю обратиться было бы дороже.

Как пользоваться.

Элементарно дорогие коллеги, более того, приятно - видимо, удовольствие получают некие хулиганские рудименты в душе. В чашеобразную деталь помещаем исходные стекла. Здесь уместно и удобно применение кусачек по стеклу.

Собираем наш пресс – вставляем сверху поршень, ставим инструмент на пенёк и ТЫ-ДЫЩ сверху кувалдой. Некрупной, ну или молотком потяжелее. Здесь следует потренироваться – если колотить сильно и не один раз -получается больше мелких, ближе к песку, частиц и наоборот.

Высыпаем, что не высыпается – выковыриваем магнитящейся проволочкой или длинным гвоздем, рассеваем по крупности на имеющихся ситах.

Даже два сита – мелкое-крупное, позволяют получить товарные крошки. Через мелкое отсеивается фракция от пыли до крупного песка, на крупном – крупные кусочки – на повторное дробление.

После рассеивания, крошки следует распределить на листе бумаги тонким слоем и повозить над ними магнитом, тоже через бумажку, чтобы отделить металлические частички. Всё, по большому счету, готово. Если крошки будут использоваться для приклеивания, их следует обезжирить – ссыпать в емкость, плеснуть в нее ацетона и хорошенько поболтать.

Babay Mazay, август, 2018 г.

Эти, сугубо умозрительные, выводы-размышления здесь исключительно как некое «доброе дело» и надеюсь, что они могут стать дополнительным маленьким толчком в нужном направлении для увлеченного техническим творчеством человека.

Почему именно радиолампы? С ними я познакомился в ранние школьные годы. И в натуре – нашлась отцовская коробка с пригоршней, черт знает откуда взявшихся, стержневых лампочек с выводами-проволочками, и в литературе – пара старых потрепанных книг с вдумчивым описанием и рисунками батарейных и сетевых радиоприемников, да и в быту встречались еще ламповые фабричные приборы – дедовская радиола, черно-белый телевизор, где оранжево тлеющие накалы можно было разглядеть через решетку.

Фото 2. Страница из той самой, чудом сохранившейся после всех моих скитаний, книги – О. Л. Бартновский. «Первые шаги радиолюбителя». Изд. «Советская школа», 1962 г. – двухламповый батарейный радиоприемник.

Впечатляли самодельные конструкции из книжек – все самое интересное, снаружи корпуса, на виду! Ах как мечталось сделать нечто подобное, но были и изрядные опасения прослыть, как минимум, странным и несовременным (ко времени моей активной возни с паяльником, уже во всю применялись микросхемы), а для юношества, это смерти подобно. Уже в 90-х появилось несколько публикаций в журналах об усилителях для музыки, построенных на радиолампах и в таком же конструктиве – красивыми деталями наружу. К сожалению, это энтузиастическое поначалу движение, почти что целиком выродилось в сверхдорогие и/или снобизские околомеломанские понты.

Словом, удалось и с готовыми фабричными радиолампами немного поработать, проникнуться к ним уважением и любовью. Такого бывало наворотишь, что хоть святых выноси! Примечательно, что при этом, всегда и везде, самые выдающиеся конструкторы не могли преодолеть границы стеклянного баллона. Работа только снаружи, как в «горячей» камере. Любое нарушение внутренних элементов – перегоревшее ли соединение, потерявший ли эмиссию катод, межэлектродное замыкание – пытались преодолеть только снаружи, порой, весьма экзотическими и громоздкими способами, но внутрь, за флажки – ни-ни! Строгое табу, ни шагу на эту запретную волшебную территорию.

«Изготовление радиолампы – это же очень сложно!» - в ужасе воскликнут, воздев руки гору. Кто бы спорил – более- менее современное электровакуумное производство – сложный и весьма дорогостоящий процесс. Даже для обыкновенной лампы накаливания он насчитывает десятки операций где фигурируют высокие температуры, редкие и дорогие металлы, опасные реактивы и много-много специфической оснастки. Однако, однако. Вспоминая производство, мы говорим о современной конструкции радиолампы, обязанной быть миниатюрной, экономной, дешевой, долговечной, с высокими электрическими характеристиками, технологичной и повторяемой в массовом производстве. Время изготовления одного экземпляра должно быть минимально. Если мы попытаемся сделать прибор коммерческий, соперничающий с известными современными конструкциями, большую часть требований придется выполнять и познать всю тяжесть сопутствующих им проблем. Если же речь идет о конструкциях лабораторных, для развлечения и исследований, все перечисленное не имеют существенного значения. При этом, при этом, могут быть применены самые простецкие материалы и способы изготовления, в затылок, тоже никто особенно не дышит.

Представив себе такую работу, легко узнать в ней забавы энтузиастов на заре радио, а ознакомившись с их опытом, обнаруживается, что любой школьник сегодня может быть без особенного труда вооружен много лучше тогдашнего профессора – стекло-заготовки, способы и контроль нагрева, доступные материалы, относительно легкодоступный средний и даже высокий вакуум, отжиг, контроль, геттеры… И главное – изрядное количество литературы подробнейше освещающее все тонкости. Погрузившись в этот мир, невольно заражаешься и энтузиазмом предков-мастеров, готовых радиоволны, только что в ручную поштучно не переносить. И чем приходится заниматься - физика, химия, электроника, столярное, слесарное, стеклодувное дело – о-о! …а по ночам, как этакий Леонардо, смотреть в телескоп, сочинять стихи и размышлять о главном.

Горизонтальная компоновка триода оказалась проще и при этом более вибростойкой. Круглая колба досталась, скорее всего, от заимствования оборудования для производства осветительных ламп. Накал прямой, вольфрамовая нить - 0,7 А, 4 В. При типичных 40 В анодного напряжения и нагрузке 25 кОм - ток анода 2 мА, крутизна характеристики – 0,4 мА/В и коэффициент усиления – 10. Советские варианты ТМ были названы Р-5 и П7.

Наконец скажут – «Зачем эта бессмысленная пещерная архаика во время существования нейронных сетей и частных полетов в космос? Регресс и деградация!» Отвечу так – сегодня, особенно отчетливо видно, что счастье или хотя бы удобная и беззаботная жизнь отдельного среднего индивидуума в обществе, от общего прогресса никоим образом не зависит, напротив, чем он от него дальше, тем для него же лучше. Пусть сомневающийся попытается трезво и более-менее честно вспомнить основные события-вехи за последние, хотя бы несколько десятилетий и вспомнить – стало ли его существование легче, увереннее, появилось ли больше времени для интересного досуга, видны ли контуры светлого будущего? Ну то-то. И потом, при всей архаичности работ и результата, есть здесь и место для новых исследований – пленочные электродные системы, новые или комбинированные конструкции ионных вакуумных насосов, да мало ли! Опять же – существует движение и громадные клубы реконструкторов, отстреливающих из луков эльфов по загородным лесам. И никаких вопросов к ним нет – отдыхают люди душой от серых городских будней. Так и здесь.

Визуальные примеры для воодушевления. Современники - всем известный французский энтузиаст-коротковолновик и чешский юноша организовавший мини-производство газоразрядных индикаторов, есть и иные известные меньше.

Мой вклад – чуть окультуренный, в интересных местах, машинный перевод нескольких, французских же статей 1920-х годов – любительское изготовление вакуумного триода. Предлагаю полюбопытствовать, проникнуться и устыдиться собственного малодушия.

На фото - вариант с двумя цоколями – в «мягких» лампах с невысоким вакуумом нити накала перегорали довольно быстро. Здесь, в одном баллоне две таких независимых нити. Перегорела одна – перевернул лампу и она отработает еще один срок.

Здесь уместно привести еще одно, внушительное и редкое собрание трудов отечественного, во истину, титана – Михаила Александровича Бонч-Бруевича – человека неординарного, отца русской ламповой промышленности. В бытность, ему тоже доводилось собирать первые свои радиолампы самыми непрезентабельными средствами и буквально проплавлять своим энтузиазмом извечную казенную стоеросовость начальства, что будет почище прочих неурядиц.

P. S. Интересующихся и сочувствующих располагающих литературой (книги, статьи, заметки) 1920-30-х годов касательно изготовления первых радиоламп, прошу поделиться.

Babay Mazay, октябрь, 2022 г.

Фьюзинг - сплавление цветных стекол в печи - одна из самых интересных областей при работе с декоративным стеклом. Занятие относительно новое, получило развитие и распространение с разработкой цветных стекол с одинаковым КТР (коэффициентом температурного расширения). Главное препятствие для занятий такого рода творчеством – дорогая печь, особенно, если речь идет о сколь ни будь существенных размерах. Здесь описана самодельная печь для фьюзинга с рабочей камерой 300х400 мм и полезной высотой 120 мм. Это позволит кроме спекания плоских заготовок, еще и формовать (моллировать) стекло на невысоких моделях, отжигать довольно крупные стекляшки, например, выполненные стеклодувным способом. Печь проста, не содержит дорогих и дефицитных материалов, потребляет немного электричества. Общая мощность печи 1.5 кВт, ее можно включать, в том числе и в квартирную, гаражную сеть. Футеровка печи выполнена на основе рулонных огнеупорных материалов. В числе прочего, это дало и невысокую массу печи – ее без труда могут переносить два человека. Разъединив печь (верх-низ), она помещается в легковой автомобиль для перевозки. Это дает возможность использовать печь на выездных семинарах и мастер-классах. В стационарных условиях печь установлена на специальном столике, ее проволочные нагреватели объединены в три группы и подключены к разным фазам трехфазной сети.

Столик. Рама печи. Сварены из стандартной квадратной трубы 20х20х1 мм.

Первым делом сварил столик, на нем, как на шаблоне собрал еще четыре одинаковых прямоугольника. Это были основания (верх-низ) для двух частей печи.

Получив основания, собрал их с вертикальными стойками, на дне и крыше печи установил по две дополнительные перекладины, отрезал и установил две коротких стойки и длинную горизонтальную ручку для откидывания крышки печи с нагревателями и контроллером.

Из нетолстого стального листа нарезал и вварил небольшие косынки. Тщательно проварил все швы, сбил шлак, зачистил неровности.

Металлическое ограждение каркаса печи выполнено из мелкоячеистой стальной оцинкованной сварной сетки. Сетка крепится изнутри каркаса. К ней и трубам каркаса прикрепляется мягкая футеровка.

Куски сетки по размеру стенок вырезал и подгонял. Крепил сетку короткими саморезами с большой плоской шляпкой («для плоских листов»).

Предварительно для саморезов сверлил отверстия. В некоторых местах удобным оказалось применение больших «кузовных» шайб (М6) подложенных под саморез. Один из краев шайбы предварительно отгибал плоскогубцами.

Соседние сеточные стенки несколько смещены друг относительно друга, при этом их вертикальные прОволочины проходят друг сквозь друга.

Спроектировал петли крышки печи. Их несколько необычная форма нужна для более вертикального откидывания крышки в начальный момент. Это не позволяет приминаться и истираться краям огнеупорной футеровки, позволяет более полно задействовать внутренний объем рабочей камеры.

Вычерченные в Автокаде детали петель распечатаны в масштабе 1:1 и перенесены на стальной лист, вырезаны.

Дополнительные треугольные детали – подкладки для верхних частей петель. Для меньшего износа тонкого металла под нагрузкой, отверстия для осей усилил накладками.

Установил на живую нитку нижние части петель, прокладки. Поверх прокладок прихватил верхние части петель. Предварительно верхние части скреплены шарнирами (короткие болтики) с нижними.

Стопор для открытой крышки печи выполнил из нетонкой стальной полосы и двух упоров. Упоры сделал из ввареных в раму обрезков болтиков. Фигурный паз сверху стопора выпилил ручной ножовкой по металлу, просверлив в конце пропила отверстие.

Вариант повышающий удобство эксплуатации печи – газовый лифт (два). Его (их) усилие, длину и расположение придется подобрать по месту.

Готовый металлический каркас печи и столик покрасил. Столик с деревянными полками - остатками эмалей ПФ-115 нескольких цветов (что удалось наскрести), каркас печи – черной термостойкой эмалью КО. Железки предварительно зачистил и обезжирил тряпочкой смоченной бензином. Эмали немного разбавлял нужными растворителями до удовлетворительной текучести (меньше подтеков) и покрывал в три слоя с полным высыханием предыдущего. Оцинкованные детали (сетку) не красил.

Нагреватели печи проволочные в кварцевых трубках. Кварцевые трубки позволяют удобно крепить нагреватели к металлическому каркасу печи (изоляторы), не позволяют осыпаться окалине на расплавленную заготовку. Проволочные нагреватели применил готовые – запасные спирали для электроплиток. Три группы по четыре нагревателя позволяют вывести наружу выводы групп только с одной боковой стороны, внутрь корпуса контроллера. Внутренние промежуточные соединения из относительно тонкой проволоки сделал сваркой, подобно изготовлению термопар.

Мои кварцевые трубки уже были нарезаны в размер. При необходимости длинные заготовки режутся механизировано, алмазным инструментом, например, бормашиной со специальными насадками-дисками, или обычным приемом, принятым в стеклодувном деле. Внутренний диаметр моих трубок – 11…12 мм. Стандартные плиточные спирали мощностью 1.5 кВт выровнял и перемотал на диаметр близкий к 11 мм, кроме того слегка укоротил до мощности 2 кВт (последовательное соединение – 500 Вт в секции). Они лучше помещались в трубках, витки слегка растянуты для предотвращения межвитковых замыканий, остались длинные выводы.

Намотку спиралей другого диаметра делал на подходящем железном шкворне снабженном удобной ручной. Спираль навивал между двух сжатых в тисках дощечках из мягкой древесины, подобно навивке пружин.

Сваривал внутренние выводы нагревателей инвертором настроенным на малый ток ~10А, флюс – кашица из буры с борной кислотой. Лучше всего у меня получались аккуратные оплавленные шарики, если хорошо скрученными проводами чиркнуть подобно спичке о кусочек листовой нержавейки. Полярность обратная. Угольный (графитовый) электрод или порошок графита смешанный с бурой давал худшие результаты.

Наружные выводы нагревателей (под винт) приваривал из такой же проволоки сложенной вдвое – сопротивление этого участка (вывода) будет меньше, греться он будет незначительно, соединение (снаружи, зажатое между шайб) не будет слишком сильно окисляться и проработает дольше. Приварить более толстую проволоку или проволоку медную, менее удобно – сварочное соединение получается хуже, чем, если сваривать три одинаковых проволоки.

Футеровка печи выполнена из мягкого рулонного материала – «керамического одеяла» Сerablanket толщиной 25 мм. Толщина футеровки 100 мм. Одеяло легко режется строительным ножом с новым острым лезвием, работать следует в респираторе – вредная пыль.

Верхняя часть печи, ее крышка имеет чашеобразную конструкцию, нижняя часть печи заполнена огнеупором полностью, всклень. Порядок укладки был такой – два слоя по периметру крышки (по боковым стенкам), два слоя дна, еще два слоя по боковым сторонам, еще два слоя дна.

Большое число слоев позволило сформовать на углах этакие замки, аналогичным образом уложено и дно верхней части печи.

Нижняя часть печи заполнялась прямоугольниками одеяла без затей, слоями.

На верх (дно рабочей камеры печи - под) положил имеющуюся огнеупорную волокнистую плиту (более твердую), но можно обойтись и одним одеялом.

Монтаж нагревателей в крышке печи. Кварцевые трубки со спиралями привязывал нетолстой нихромовой проволокой (ø0,6 мм) к внешнему металлическому каркасу печи. Сквозь керамическое одеяло. Для работы сделал из 2.5 мм латунной проволоки длинное шило с зубом на конце, подобное «крючку» для прошивки обуви. Зуб выпилил ювелирным лобзиком.

Каждая трубка закреплялась проволокой в двух местах. Шило легко прокалывает мягкую футеровку, при некотором навыке можно довольно точно попасть и в нужную точку с обратной стороны.

Трубки с нагревателями слегка утапливал в одеяле. Кроме механического крепления нагревателей, шилом продергивал и выводы спиралей наружу (на одну из боковых стенок печи, где будет расположена коробка контроллера). Проволочные ячейки сетки вокруг выводов удалены (выкушены мощными кусачками).

Керамические пуговицы для крепления оставшихся без нагревателей боковых сторон футеровки. Существуют специальные, здесь применил имеющиеся керамические прокладки для транзисторов (при установке их на радиаторы) в больших металлических корпусах. Они применялись в старой специальной и промышленной электронике. Промыл растворителем от остатков теплопроводной пасты и уретанового лака, распределил немногое имеющееся. Хватило как раз.

Наружные выводы нагревателей заделал в подобранные керамические бусы от старой нагревательной техники.

Получилось по несколько конусообразных, вставляющихся друг в друга и по термопарному «биноклю». Две проволочины продевались через отдельные отверстия и скручивались снаружи, бусы несколько утапливались в мягкую футеровку. Здесь же, аналогичным образом заделывалась и термопара (К-типа, хромель-алюмелевая).

Блок управления является неотъемной частью печи смонтированной на боковой стенке верхней ее части. Все выводы (нагревателей, термопары) выходят внутрь блока управления (будет описан отдельно).

Прогон печи, лучше назвать прожогом – первоначальные несколько включений лучше делать на улице или под очень хорошей вытяжкой. Выжигаются некие необязательные частицы огнеупорного одеяла, об этом, собственно, есть предупреждающая надпись и на упаковочной коробке. Прожог делал на улице, пропустив через приоткрытую дверь трехфазный кабель. При рабочей температуре до 750 °С (max четверть часа за цикл обработки), держал печь 6 часов при 800 °С. При этом выжглась основная часть, первые 5…7 циклов внутри (помещения) немного попахивало, приходилось приоткрывать дверь. В принципе, нагревательные печи следует оснащать индивидуальной вытяжкой (зонтом).

Внешняя отделка печи ограничилась обшивкой верхней части (пыль, мусор). Обшил оцинкованной кровельной сталью 0,45 мм, закрепил вытяжными заклепками.

Babay Mazay, апрель, 2020 г.

Появление новых материалов дает и новые, порой фантастические возможности. Истина вполне очевидная и впечатляет ум, но не сердце. Ему подавай примеры, да позабористей. Да вот, не угодно ли…

Известно, что ряд областей бытия просто немыслим без высоких температур. Возьмем что покрасивше – ДПИ (декоративно прикладное искусство). На ум немедленно приходит гончарное дело с ихними обжигами, эмалями, ангобами и глазурями. Занятие несколько менее популярное, но также всенепременно требующее специальной печи – стеклодувное дело. Здесь стекло после спаивания и формовки помещается в печь для отжига – снятия внутренних напряжений, без этого, почти неизбежен брак или вовсе разрушение изделия. Во всяком случае, лопнуть может в любой момент эксплуатации. Собственно, мастерская стеклодува (прибориста или работающего с декоративным стеклом) в первую очередь характеризуется двумя цифрами – максимальным диаметром вероятного изделия (зависит и от оборудования, но в первую очередь от квалификации мастера) и максимальной его длиной (только размер печи). То есть - величина определяющая и статус печи среди прочего оборудования весьма высок.

При работе со стеклом, существуют еще несколько высокотемпературных печных техник – фьюзинг (сплавление слоями) и моллирование (формовка под собственной тяжестью размягченного листа). Здесь также нужна специальная печь, площадь пода которой нередко достигает (мебельные, интерьерные и архитектурные элементы, автомобильные стекла) не одного квадратного метра. Ну и можно вспомнить, подобные ювелирным, техники работы с высокотемпературными эмалями, хотя здесь размеры, как правило, значительно скромнее.

Словом, для многих мастерских специальная печь – оборудование обязательное. Наверное, не стоит говорить, что обычно, это даже не оборудование, но скорее сооружение – большое, массивное, понятно дорогостоящее. Однако, помянутые современные материалы, существенно изменили положение и сегодня можно легко осуществить то, что пяток лет назад казалось невероятным. Если говорить о печах, появились легковесные, пористые огнеупоры с высокой эксплуатационной температурой и очень хорошими теплоизоляционными свойствами. Это сделало печи много легче, проще и экономичнее. Скорость нагрева и остывания такой (электрической) печи проще, гибче и точнее регулировать программируемым термоконтроллером.

Распространение гибких огнеупорных материалов с высокими характеристиками, кроме того, позволили делать до чрезвычайности простейшие печи на легком металлическом каркасе, в том числе и переносные, транспортируемые. Это позволило легко устраивать, например, полный цикл изготовления керамики на выездных семинарах или мастер-классах. Часто, «в поле» такие печи разогреваются простейшим газопламенным оборудованием. Рассмотрим устройство такой печи как базу, основу или принцип. Итак.

Что понадобилось для изготовления

Сетка стальная сварная, «керамическое одеяло» Сerablanket, набор мелкого слесарного инструмента, керамические пуговицы или кусочки трубки, проволока нихромовая. Газовое оборудование – горелка инжекционная пропановая, баллон 27 л(50л) пропан, редуктор, соединительный шланг. Для контроля температуры – термопара (лучше в футляре), при необходимости - 0,5…1 м компенсационного провода, термометр для этого типа термопары (если говорить о мобильности, лучше с батарейным питанием).

Приступим.

Делаем ограждение для нашей печи. Размер и форму можно выбрать почти произвольно, но исходя из рулонности сетки и огнеупора, проще всего сделать цилиндр. В случае газового нагрева, это кроме прочего, позволит раскаленным продуктам сгорания лучше омывать садку.

Высоту внутреннего рабочего пространства в данном цилиндрическом случае, стоит выбирать равной или кратной высоте рулона огнеупорного одеяла, иначе будет много лишних обрезков.

Нужного диаметра цилиндр из сетки легко монтируется перехлестом краев. Скрепляются края проволокой или проволочными же, собственными концами сетки.

На выступающем краю сеточного цилиндра формуется бортик. Частично он удерживает рулон футеровки на стенках (это будущее дно печи), частично – служит для удобного крепления дна.

Из огнеупорного одеяла вырезаем несколько кружков и вставляем через верх. Толщина, понятно – такая же, как и на стенках.

Важный момент – керамическое одеяло изнутри периодически привязывается проволокой (лучше нихромовой) к внешней сетке. Насквозь.

Чтобы тонкая проволока не прорезала мягкое одеяло, подкладывают увеличивающие площадь элементы. Логично и правильно – специальные керамические пуговицы, здесь – мастер применил другой имеющийся в наличии керамический элемент. Это также может быть кусочек керамической трубочки, вольфрамовый неплавящийся электрод (?). В печах с несколько более низкой и лучше контролируемой температурой (фьюзинг, моллирование – обычно до 750°С, электрический нагрев, точный контроль температуры без выбегов) можно применить и элементы из нетолстой нержавеющей стали.

Для разогрева внутренностей газом, нужно всего ничего – проделать два отверстия. Внизу сбоку, для горелки и на крышке сверху, для выхода газов. Не забыть воткнуть термопару и можно разжигать.

Такие простейшие печи весьма популярны у бродячих керамистов, на всяких ихних сборищах, и не даром. Вот, например компания керамистов на пленере. Прибайкалье. Обжиг ведется в двух самодельных печах из бочек, аналогичной конструкции.

Идея такой экспресс-печи может быть воплощена несколько более тщательно, как например печи артели керамистам.ру

Не слишком впечатляет, не так ли? Из трудно достижимого в гараже или домашней мастерской – только круглая форма обручей каркаса из квадратной трубы. Все остальное легко сделает мастер знакомый с азами слесарного дела и сварки. Даже обычным плавящимся электродом. Ток поменьше, диаметр электрода 2 мм, раскусить напополам, полярность обратная. А стоит между тем, около полусотни тысяч кровных. Плюс стоимость транспортировки до места назначения. Правда в придачу дают лещадку (дно), горелку и все газовые потроха, термометр.

Печь адаптированная для мастерской без гибочного оборудования. На фото обжиг системы «раку». Это когда раскаленную черепушку погружают в опилки или солому. Получается своеобразная красивая поверхность.

Да, ряд подобных печей, как например эта, не имеют штатного дна вовсе. То есть совсем. Вместо этого, перед работой в нее закладывают, устанавливают керамическую пластину - лещадку. Ее несколько приподымают над землей, можно на кирпичах. Этих лещадок может быть несколько и тогда чашки и горшки закладывают этажами. Это очень экономит место.

Легкие печи из керамического одеяла и сетки применяют не только керамисты. Стекляшечники нисколько не отстают, правда форма печей несколько своеобразная – своя специфика. Например, печи для фьюзинга, а особенно моллирования представляют собой этакий легкий металлический чемодан, выстланный изнутри такого рода огнеупорами. Электрические нагреватели – спирали, в глубокой крышке. Газовый нагрев не применяется – пыль (вплавится в стекло), неравномерность температуры, сложно ее точно контролировать.

Собранная печь без внешней декоративной обшивки. Видно, что на огнеупорах сэкономили – внешний, более холодный слой футеровки выполнен из менее дорогой базальтовой ваты. Видны смотровые оконца.

В печи приоткрытой на штатных шарнирах видна внутренняя футеровка керамическим одеялом и эл.нагреватели – спирали из нихрома или фехраля внутри кварцевых трубок (для удобства монтажа, эл.изоляции и предохранения от вероятной осыпающейся окалины).

Здесь для закрывания печи применен специальный механизм, уменьшающий усилия оператора. Крышка печи сфотографирована вверх ногами, в положении для удобного ремонта и обслуживания. Вместо керамических пуговиц – металлические (нержавеющая сталь?) «бантики». На торце печи организовано специальное вздутие для плотного прилегания к поду. Под печи столообразной конструкции с колесиками, откатывается в сторону. Часто, применяются подъемные механизмы с системой блоков, поднимающие крышку подобной большой печи на нетолстых тросах ручным воротом или маленьким эл.подьемником.

Выводы

Итак. Рассмотрен принцип конструирования простых и недорогих высокотемпературных печей. Принцип очень адаптивен – легко учесть специфические требования к нагревательному оборудованию. Печи получаются легкие (в том числе и вполне мобильные), экономичные, относительно компактные. Небольшая механическая стойкость мягкой нежной футеровки в полной мере компенсируется ее невысокой стоимостью и высокой ремонтопригодностью конструкции в целом. В печах может быть применен как огневой нагрев (газ, жидкое топливо, дрова), так и электрический. В последнем случае, при применении современных программируемых термоконтроллеров, кроме точного поддержания температуры и выполнении сложной программы-термопрофиля, можно реализовать и низкие скорости нагрева и остывания (важно!), присущие тяжелым теплоемким печам.

Babay Mazay, ноябрь, 2019 г.