Вселенная и жизнь. Ю. Н. Бондаренко.

15 постов

15 постов

11 постов

14 постов

3 поста

1 пост

3 поста

5 постов

4 поста

1 пост

13 постов

Конструируя небольшой настольный аппарат для точечной сварки мелочей, а это простое жаростойкое соединение нетолстых листов и проволок из разных металлов, для внутренней арматуры самодельных электровакуумных приборов, как водится, не обошлось без ошибок и просчетов. Представленная работа – их устранение, прошла в несколько небезынтересных итераций. Итак. Размеры свариваемых деталей невелики и при проектировании применен ряд решений для популярного и где-то близкого (никелевая лента), в последнее время, занятия – соединения элементов-аккумуляторов пальчикового типа в батареи. Такие приборы обычно собирают на базе удобного для перемотки высоковольтного трансформатора от микроволновой печи. Больше того, существует ряд недорогих и доступных встраиваемых модулей для управления такой сваркой. Все это пошло в дело (Фото 2).

Фото 2. Первоначальный вид аппарата. Его блок питания. Вид спереди. Клеммы для подключения кабелей к прижимному механизму с электродами, сзади.

В выходных клеммах зажаты простейшие пробные эрзац-электроды из медной, диаметром 3 мм, проволоки. К слову, это был не самый худший вариант, хотя и сильно неудобный – мал зазор, проволока сильно грелась, липла к деталям, оперировать настройками контроллера и пуском приходилось в слепую. Но в целом, варило недурно.

Массивные бронзовые электроды, значительный прижим, удобно работать. Однако, однако. Варило из рук вон плохо, хуже проволочных недоразумений (Фото 3) – недооценил гигантские токи, а сварочная цепь получилась составной из слишком многих деталей. И хотя постарался сделать их массивными и изрядного сечения, общее падение напряжения оказалось большим и мешающим сварке. А в силовой трансформатор, удалось продернуть только несколько витков кабеля – напряжение на нем изначально невелико.

Попричитав положенное время – «Ой где были мои глаза!», проанализировал конструкцию и способы ее оживления. Их ровно два – переделать сварочный трансформатор на аналогичный, но с большим напряжением, чтобы имеющимися потерями можно было пренебречь. Устранить, свести к минимуму, сами потери. Первая задача распадается еще на две – перемотать имеющийся трансформатор или изготовить новый, более мощный, а место в корпусе это позволяло. Кстати, при этом можно было бы сделать несколько переключаемых отводов от первичной его обмотки и расширить диапазон применения. Перемотать же планировалось более тонкой шиной чтоб влезло больше витков.

Повертев свою механизму пришел к неутешительному выводу – переделка ее была бы слишком материало- и трудоемка, ряд деталей выполнен так а не иначе из-за ограниченных технических возможностей имеющейся мастерской. Осторожный оптимизм внушала и самая простая версия с проволочными электродами и ручным прижимом (Фото 3).

Фото 6. Возможный вариант устранения потерь – трансформатор с длинными мягкими выводами вторички расположен рядом с электродами, сбоку на раме. Для жестких нетонких деталей.

Очень хотелось использовать добротно сделанный, с насмерть запаянными клеммами, сварочный трансформатор. В порыве, собран простой, встраиваемый в корпус, вариант механизма перемещения электродов (Фото 7).

Трансформатор с клеммами – от прошлого варианта. Верхний текстолитовый рычаг можно удлинить деревянной ручкой для увеличения усилия сжатия. Электроды легкосменные, плоские, выпиленные из пластины. Сваривало очень неплохо – потерь минимум, но перемещение рычага в сборе, не слишком плавное. Выводы от трансформатора короткие и жесткие – при пайке по жилам капиллярными силами затянуло припой и превратило их в прутки.

Осмыслив проделанную работу принял командное решение перемотать имеющийся трансформатор на, по возможности, большее напряжение вторичной обмотки и сделать длинные мягкие ее выводы. Этого удалось добиться применив в качестве провода плоскую самодельную шину из фольги (Фото 8). Вместе с этим, родилась и соответствующая конструкция прижима электродов – плоские кронштейны-пружины перемещающиеся только за счет их гибкости. На манер пинцета (Фото 9).

Фото 8. Перемотанный плоской шиной трансформатор. При сравнимом с прежним сечении удалось втиснуть на виток больше.

Электроды – все тот же проволочный эрзац, но и он с мелочами работает хорошо. Конструкция удалась чудо как хорошо – сваривает отлично, ход пластин исключительно мягкий, давления «от руки» для деталей из проволоки и листов до 0,4…0,5 мм толщиной, довольно вполне, электроды даже из нетолстой меди почти не липнут. Детали такой толщины свариваются при настройках контроллера на половину мощности и времени – будет соединять и более толстые, но нужны электроды помассивнее. Электроды, в отличии от исходного пруткового варианта (Фото 5) нетрудно сделать выдающимися вперед, для сварки внутри. Вердикт – принять на вооружение с удовольствием.

Доработка аппарата.

Что понадобилось для работы.

Набор некрупного инструмента для слесарных работ, работ по дереву, электромонтажа. Крепеж, мелочи, расходные материалы, ЛКМ.

К делу.

Пробные сварки с двумя последними механизмами делал с запиткой сварочного трансформатора от имеющегося, установленного в коробке, контроллера (Фото 10).

Фото 10. Эксперименты с применением нового механизма. Последний пристроил на коробку и подключил к штатному контроллеру недлинными проводами.

Демонтирован один из вентиляторов с панелью, обдувающий силовой трансформатор. Паче чаяний, короткие тупые гвоздики которыми она крепилась к деревянной стенке, без особенных затруднений и вандализма удалось извлечь. В новом варианте все доступные для манипуляций органы аппарата, будут спереди.

Фото 12. Демонтирован трансформатор с сильноточными клеммами. На задней стенке осталось свободное место, переставим опальный вентилятор туда. Не повредит, да и жалко красивой самодельной панели.

Фото 13. Простым карандашиком разметил место проема, просверлил входное отверстие для пилки, выпилил электрическим лобзиком.

Фото 14. Установил панель с вентилятором, приколотил ее теми же обрезанными некрупными гвоздиками. Чтобы не слишком толстая фанера стенки при этом не вибрировала, подкладывал изнутри тяжелую железку.

Фото 15. Проложил провод от свежеустановленного вентилятора к выпрямителю на стенке и подключил параллельно с первым.

Расчистил и подготовил место для установки трансформатора с электродами – отремонтировал раненый при выпиливании провод, удлинил несколько проводов, проложил и закрепил их вдоль угла.

Перед сборкой несколько раз покрыл деревяшки акриловым лаком. Польстился на быструю сушку. Баловство конечно. Для надежной консервации дерева стоит применять масляный лак или краску.

Фото 17. Модуль с трансформатором и электродами весьма массивен. К счастью, с надежным креплением к корпусу затруднений не возникло – естественным образом детали модуля – сборная стойка-изолятор и трансформатор закреплены длинными сквозными винтами.

Аж восемью штуками. Длинна их несколько избыточна и стоит только собрать этот модуль сразу внутри корпуса с креплением насквозь, в том числе и через дно, и задача решена. На фото – сверление отверстий в дне ящика. Основание электродно-трансформаторного модуля используется как кондуктор.

Фото 19. К клеммам трансформатора предварительно припаял и изолировал термотрубкой пару недлинных мощных проводов. Для удобства подключения. Продел плоские выводы шины, привинтил трансформатор винтами М5. Также насквозь, через дно корпуса.

Фото 20. Вид на дно ящика. Под головки винтов подложил широкие усиленные шайбы. Ножки корпуса из полос плотной 5 мм резины позволили использовать не утопленный крепеж.

Фото 21. Вид на переднюю стенку аппарата в сборе с новым электродным модулем. Установил винтовые клеммы, зажал электроды, восстановил внутрикоробочный электромонтаж, проверил работоспособность. Компактно, мощно, замечательно работает - ай да Пушкин!

Из нетонкого листа твердой ДВП вырезал заготовку, разметил и лобзиком по дереву выпилил щели для электродов, просверлил отверстия для крепежа. Зашкурил и в пару слоев покрыл масляным лаком.

Где : 1 – сварочный трансформатор; 2 – модуль управления; 3 – субмодуль управления с индикацией, кнопками и зуммером; 4 – сервисный маломощный трансформатор для питания модуля управления и вентиляторов охлаждения; 5 – вентиляторы охлаждения, работают на половину мощности; 6 – выпрямитель для питания вентиляторов – диодный мост, при необходимости усилить обдув к нему добавляется оксидный конденсатор; 7 – автоматический выключатель; 8 – кнопка пуска и гнездо для подключения педали.

Вариант аппарата окончательный, возможные модернизации - только применение более совершенных электродов, например, каплеобразной формы из нетонкого листа и применение выносного сварочного пинцета.

Babay Mazay, сентябрь, 2022 г.

Конструируя некрупный аппарат для контактной (точечной) сварки, стало ясно – даже относительно маломощный силовой трансформатор на основе перемотанного высоковольтного от микроволновой печи способен получить импульс в сотни ампер, хотя и очень небольшого напряжения («окно» магнитопровода). Такой ток дает заметное и существенное для процесса падение напряжения даже на очень маленьком, незаметном обычно, сопротивлении. Соединения и не слишком мощные провода разогреваются, драгоценные вольты расходуются на повышение энтропии во вселенной и мешают сварке. Мораль – к сварочному клюву для такого аппарата следует подходить самым ответственным образом – свести к минимуму соединения, возможно больше увеличить сечение соединительных проводов и уменьшить их длину.

Элементарными средствами удалось собрать простой, но вполне удобный и технологичный механизм прижима электродов для сварки «насквозь» с учетом перечисленного. Конструкция имеет задел для некоторой модернизации и видоизменения. Собственно, это укрупненный пинцет с перемещением губок за счет гибкости боковых планок.

Что потребовалось для работы.

Кроме заготовок, материалов и элементов - набор некрупных слесарных инструментов. Пригодился и ювелирный лобзик. Набор столярного инструмента, крепеж, мелочи, набор инструментов и материалов для пайки.

К делу.

Надо сказать, что громадный ток в сварочной цепи и изрядные потери на самом пустяковом переходном сопротивлении, заставляют иначе взглянуть на конструирование такого аппарата – здесь придется начинать от свариваемых железок. Мой силовой трансформатор перемотан самодельной шиной из медной фольги и имеет значительный выпуск концов (Фото 2).

Планировалось к подготовленным концам шины прижимать сменные плоские наконечники-электроды. Таким образом, мест соединений будет всего два и сечение провода нигде не уменьшается. Сама шина из нетолстых полос фольги, мягкая, гибкая и при работе будут приняты меры по сохранению её исходной гутаперчивости.

Что касается механизма точного перемещения электродов, то он пинцетообразный, но с изоляцией сторон-щёчек друг от друга. Одна из важных задач при конструировании узла – подобрать подходящие для них железки. Они, по возможности, должны пружинить, но более-менее легко обрабатываться. Забегая вперед – пластины можно изготовить составные и пожалуй, что даже неметаллические – жесткий пластик (пластики слоистые ?), дерево, фанера. При этом сама собой решается задача по изолированию выводов друг от друга. Жесткость пластин должна быть такой, чтобы надежно и с некоторым запасом удерживать электроды в нейтральном положении, легко изгибаться от усилия одной руки при сварке и без деформации возвращаться в исходное положение.

На ум приходит конечно сталь, но можно поискать и фосфористую бронзу. Порывшись в своих обрезках и металлоломе добыл пластину из мягкой нержавейки толщиной 1,5 мм. Отрезал от полосы две заготовки сообразно длине выводов трансформатора (Фото 3).

Собрав их концы бутербродом через нетолстый деревянный обрезок и зафиксировав на краю стола струбциной получил импровизированный макет прижима. Оценил жесткость заготовок при сжатии их свободных концов на рабочие ~10…15 мм. Оказалось жестковато. Пластины ослабил периодической перфорацией в средней части (Фото 4…6).

Фото 5. Первое сверление – нетолстым сверлом. Отверстия при этом точнее, а сверлить удобнее. Дальше, при необходимости, ряд отверстий рассверливается. Кроме прочего, это позволило последовательно вдумчиво подобрать жесткость.

Опору-изолятор пластин выполнил из нетонкой, 15 мм, фанеры, обрезки которой нашлись в деревянном хламе (Фото 7…11).

Фото 7. Куски старой фанеры разметил, вырезал заготовки на торцевой маятниковой пиле, зачистил средней наждачной бумагой.

Фото 8. Основание для всей сборки – кусок такой же фанеры покрупнее. В одном из изоляторов сделал неглубокую канавку для одного из выводов трансформатора – надпилил края мелкозубой пилой, удалил внутреннюю часть паза стамеской, довел рашпилем.

Фото 9. Положение нижней пластины механизма поверх утопленной в канавку вывода-шины. Пластинки по бокам от основной – для выравнивания щели.

Фото 10. Часть стойки-изолятора с нижней пластиной. Вид снизу. Здесь появляется и крепеж – четыре длинных болтика М6.

Фото 11. Стойка-изолятор с гибкими пластинами, в сборе. Края пластин закруглил ювелирным лобзиком, тщательно обработал нержавейку некрупной наждачкой. Чтоб не блестело.

Подготовка выводов трансформатора – для надежности и малого переходного сопротивления, концы всех лент-составляющих шины спаяны в одну плоскую клемму (Фото 12…15).

Пристроил поудобнее тяжелый трансформатор, отогнул и при необходимости фиксировал, мягкой медной проволокой, ненужные выводы. Ленты по одной выравнивал на деревяшке и зачищал наждачкой. Лудил паяльником, ПОС-61 со спиртоканифольным флюсом. Каждую с обеих сторон.

Фото 14. Отмывка остатков спиртоканифольного флюса в УЗ мойке. Трансформатор пришлось подвесить над ванной. Несколько получасовых циклов, потом еще несколько в свежем растворе .

Следующая операция – спаивание каждой группы лент в клемму. Пришлось применить огневой нагрев и специальный негорючий неорганический флюс. Канифольные флюсы для такой пайки решительно не годятся, они легко вспыхивают и засаживают место пайки. После этого не о каком растекании припоя не идет и речи – все разбирай и зачищай заново. Смазанные флюсом луженые концы лент собрал в группы, зафиксировал медной проволокой, подложил кирпичик. Нагрел горелкой и после растекания припоя, придавил сверху ровной березовой деревяшкой. После остывания отмыл остатки флюса в теплой воде (аналогично Фото 14), высушил. Ювелирным лобзиком обрезал наплывы припоя, разметил и выпилил отверстия для винтов прижима. Некрупным напильником и надфилем, а после наждачкой, выровнял поверхности клемм.

Чтобы исключить затекание припоя по щелям между ними дальше и превращения выводов в жесткий монолит, на время пайки, за луженой областью разделил ленты полосками из бумаги.

Сборка узла проста – в стойку (Фото 11) установил трансформатор с подготовленными выводами (Фото 15), разметил, просверлил отверстия и закрепил его винтами М4 к подошве стойки. Клеммы с гибким пластинам закрепил самодельными латунными болтами М10 предварительно их доработав – укоротил и выровнял на точиле основание-шляпку, укоротил ювелирным лобзиком длину резьбовой части. Здесь, они не токопровод, но простой прижим. Латунь удачно сочетается (не гальваническая пара) с медью.

Электроды могут быть как вертикальными, так и несколько выдающимися вперед, для сварки небольших замкнутых форм. Очевидно, лучшими, будут плоские электроды, каплеобразные, выпиленные тем же ювелирным лобзиком из массивной бронзовой пластины, толщиной, хотя бы 3…4 мм.

Что получилось.

Собранный модуль включил через контроллер аппарата контактной сварки для ходовых испытаний. Они показали отличные результаты – даже с простыми нетеплоемкими электродами из проволоки, на половине мощности без труда свариваются материалы ранее бывшие пределом возможностей. Медные нетолстые электроды, в отличие от ранних экспериментов, почти не прилипают. Это конечно заслуга не только уменьшенных потерь, но и усиленного трансформатора – намотка плоской шиной сэкономила «окно» на еще один дополнительный виток. В целом, конструкция получилась вполне удачной. К винтовым клеммам можно присоединить выносной сварочный клюв на кабеле, например, масштабированную версию имеющегося.

Babay Mazay, сентябрь, 2022 г.

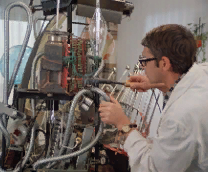

Не всегда и не везде хорош принцип «выше-быстрее-сильнее» - и в домашней мастерской случаются задачи для миниатюрного инструмента. Взять те же горелки. В большинстве случаев безусловное – Больше!, Мощнее! но точная пайка мелочей твердым припоем, но работа с электролизером небольшой мощности, ювелирное дело, работа со стеклом. Здесь, речь пойдет именно о стеклодувном применении небольшого стационарного электролизера.

Стеклянное приборостроение и кустарное электровакуумное производство подразумевают, в том числе и высококачественное спаивание нетолстого стекла. Обычно, такие работы выполняются в пламени настольных или ручных стеклодувных горелок. Газо-воздушных или газо-кислородо-воздушных, при этом, надежное герметичное спаивание стекла требует изрядной квалификации стеклодува. Применение для такой работы кислород-водородной горелки усложняет оборудование, но резко упрощает процесс и существенно повышает качество спаев, выполненных даже малоопытным стеклодувом.

Кислород-водородный факел очень горячий и жёсткий. Стекло он расплавляет быстро и до совершенно жидкого состояния. В стеклодувном деле гремучий газ удобен или как высококалорийная добавка к газовоздушным горелкам, или в виде самостоятельного факела очень маленького размера, еще не продавливающего, не разбрызгивающего стекло. Такая горелка с микросоплом, а речь идет о диаметрах от 0,1 мм, может преотлично питаться гремучим газом от простого электролизера относительно небольшой настольной мощности. В комплекте с простой «подогревной» горелкой с широким мягким низкотемпературным пламенем (газовоздушная - инжекционная, радиационная), для первичного разогрева стеклянной работы и предотвращения термоударов, микрогорелка на гремучем газе позволяет легко и с высоким качеством спаивать даже довольно крупные детали.

Микрогорелки с электролизерами используются традиционно и, как правило, вынуждено. У аппаратов небольшой мощности, производительности хватает только на них. Обычно, в качестве сопла для такой горелки используется игла от медицинского шприца – выбор объяснимый легкодоступностью, но неважный в теплотехническом смысле. Игла шприца – тонкостенная трубочка из плохо проводящей тепло нержавеющей стали. Малейший локальный перегрев и она оплавляется кислород-водородным пламенем. Напротив, в качестве сопла для такой горелки следует предпочесть толстостенный капилляр из медных сплавов. В крайнем случае, иглу можно обмотать нетонкой медной проволокой и тщательно пропаять серебром.

Медные или латунные капилляры, диаметром от ~0.15 мм сейчас вполне доступны, но еще один несложный вариант изготовления микросопла – сверление. Теория говорит - для достижения спокойного ламинарного потока газа и выраженного иглоподобного факела, длина сопла должна быть не короче 3…5 её диаметров. Так, для диаметра отверстия 0,3 мм, глубина сверления может быть всего 1 мм. Более того, тонкие глубокие отверстия могут представлять затруднения в эксплуатации – сложно прочищаться при неизбежных засорах. Практика показала – сверление неглубокого отверстия спиральным сверлом 0,3 мм. в бронзе и латуни, не представляет сложности. Сверла недороги и доступны.

Что потребовалось для работы.

Набор некрупного слесарного инструмента, мелочи. В работе использовался сверлильный станок, электролизер для пайки твердым припоем, УЗ мойка.

К делу.

Здесь, описано изготовление сменного наконечника с соплом для имеющейся микрогорелки. Для основания подобрал медную 7 мм трубку, аналогичную штатной. На трубке-заготовке уже имелся изгиб, хотя и выполненный не вполне хорошо – без внутренней набивки, а потому несколько сплющенный. Заготовка была признана удовлетворительной. Примерив и разметив, отрезал нужную часть роликовым резаком (Фото 2).

Роликовый резак продавливает мягкую медь – для выравнивания образующегося сужения пришлось поработать круглым надфилем и наждачкой.

Для сопла подобрал латунную заготовку. Латунь, превосходный материал для такого применения – легко обрабатывается, хорошо паяется мягкими и твердыми припоями, имеет малый КТР (коэффициент термического расширения).

Длинную стойку спилил у основания ювелирным лобзиком. Длинна – с запасом, для удобства предварительной обработки. Утолщенная часть с внутренней резьбой чуть великовата.

Фото 6. Обрезка технологической части заготовки. Длина оставленного такая, чтобы полнотелого стержня (от внутренней резьбы М3) осталось 5…7 мм. С запасом. В работе снова ювелирный лобзик. Пилочка №4.

Фото 7. «Торцевание» заготовки сопла после пилки лобзика. В том же сверлильном станке, на кусочке наждачной бумаги положенной на березовый брусочек. Заодно и притупил острую кромку.

Фото 8. Нарочито примененная наждачка с относительно крупным зерном оставила круговые царапины, этакую мишень, облегчающую поиск центра. Вооружившись козырьком с лупой и хорошим светом, тюкнул керном.

Фото 9. Сверло Ø3 мм. зажал в миниатюрный патрон, заготовку сопла – в патрон сверлильного станка. Обороты средние. Сверление наоборот, неподвижным сверлом, позволяет относительно точно сделать соосное отверстие.

Канавки на сверле невеликие, при работе нужно часто извлекать инструмент для удаления стружки. Случается удачно приобрести сверла несколько конической формы, особенно склонные ломаться. Отчасти помогает смачивание спиртом.

В ответственных случаях канал сопла следует отполировать, например, толстой ниткой натертой пастой ГОИ. В случаях особо ответственных, заднюю часть канала, примерно на ¾ делают еще и слегка конической, специальной разверткой. Практика, однако, показала, для гремучего газа и предложенных диаметров сопла, обычного сверления довольно вполне.

Фото 11. Изготовленное сопло на штатном месте. Рядом, слева, неудачный вариант с каналом из медицинской иглы. При пайке его закупорил избыток припоя.

От пластинки фабричного ювелирного припоя ножницами отрезал полоску и зажал в обратном пинцете. Флюс – бура. Вносить ее удобно раскалив нетолстую стальную проволочину и макнув в порошок. Налипшую подплавленную буру перенес на раскаленные детали, убрав факел – сдувает. Нагревал место пайки гремучим газом из электролизера. Дидимовые стеклодувные очки защищают глаза и вырезают натриевое «содовое свечение» - место пайки хорошо видно.

Фото 13. Остывший спаянный наконечник отмыл от остатков стекловидной буры в сильно разбавленной серной кислоте. Для активизации процесса применил УЗ мойку. После кислоты – два цикла промывки в чистой воде.

Фото 14. Спаянные детали. Хорошо видно последствие маленькой аварии – подплавилась и осела медная трубка, сопло провалилось, хотя и не утратило функциональности. Не столь изящно как хотелось но удовлетворительно.

Фото 15. Подгонка основания наконечника к присоединительной законцовке. В сверлильном станке, средней наждачкой, с регулярными промерами штангенциркулем.

Фото 16. Впаивание подогнанного наконечника с соплом в законцовку. Применил мягкий безсвинцовый припой олово-медь-серебро и кислый флюс-пасту для огневой пайки.

Нагрев обычной инжекционной горелкой на пропане. По остыванию – немедленная отмывка от остатков флюса в теплой воде. Сначала вручную, старой зубной щеткой, затем несколько циклов в УЗ мойке.

Фото 18. Два наконечника микрогорелки – старый, Ø 0,7 мм. из медного капилляра впаянного медно-фосфорным припоем, новый Ø 0,3 мм.

Фото 20. Факел горящего гремучего газа с соплом 0,3 мм. Горелка отрегулирована на самый малый, возможный до гашения, расход газа.

К слову, диаметр 0,3 мм. глубокого отверстия, теоретически, является «предельным» для гремучего газа – с таким соплом, до некоторой степени, можно быть уверенным в отсутствии обратного удара.

Babay Mazay, май, 2022 г.

Получение в электролизере кислород-водородной смеси - гремучего газа, только часть задачи. Еще солидный кусок – подготовка газа для использования практического, а обычно это сжигание. Кроме прочего, гремучий газ полезно осушать иначе весомая часть тепла факела будет тратиться на испарение воды. Это как топить печь сырыми дровами – проделать громадную работу по заготовке, а тепла получить чуть. Осушение гремучего газа в простом электролизере, как оказалось, задача нетривиальная – нужен весьма прочный сосуд выдерживающий потенциальный подрыв (а осушитель – первый аппарат на пути обратного удара пламени), герметичный, стойкий к раствору щелочи (содержится во влаге). Опять же – из доступных материалов и более-менее удобный в эксплуатации. То есть не требующий слишком частого обслуживания и оно должно быть по возможности нетрудоемким.

Собирая свой аппарат для домашней мастерской, поторопился сделать осушитель из куска стальной водопроводной трубы с патрубками-вводами, предполагая засыпать его силикагелем и пропускать газ снизу вверх через слой-столб гранул. Однако, в переписке вовремя получил совет своего наставника и вдохновителя, владельца довольно мощного самодельного электролизера, прототипа моего. Как оказалось, газ после реактора и водяного затвора довольно влажный, а силикагель работает хорошо но увы, не особенно долго. Пропуская его через засыпку, получаем высокую эффективность, но и необходимость весьма часто извлекать осушающий реагент для регенерации. Увы, приходится довольствоваться компромиссом – извлекать из газа только часть влаги, при этом разбирать осушитель и прокаливать силикагель приходится много реже.

Рис. 2. Схема обычного осушителя (слева) и предложенная Ю. Н. Бондаренко, с ограниченной степенью осушения (справа), показаны на рисунке.

В частичном осушителе газ проходит через перфорированную трубку окруженную засыпкой из силикагеля. Гидравлическое сопротивление трубки много меньше чем у слоя гранул и практически весь поток проходит через нее. Тем не менее, гигроскопическое окружение связывает некоторую часть паров воды из проходящего газа. Степень осушения можно подобрать количеством и диаметром отверстий в перфорации.

В мой уже готовый осушитель (Фото 1, по центру), такой перфорированный канал легко не встроить, но кое что сделать удалось.

Что понадобилось для работы.

Набор слесарного инструмента, мелочи.

К делу.

Фото 3. Мой осушитель, а это нижняя широкая часть, снабжен на макушке сухим фильтром – верхняя часть потоньше.

Короткий входной штуцер вварен внизу глубокой узкой шахты (Фото 5) и добраться до него сложно. Здесь, применил зеркальный вариант частичного осушения (Рис. 2) – газ будет омывать извлекаемый перфорированный осушительный патрон. Вариант получился вполне удобный во многих отношениях, настраивать степень осушения в нем легче легкого.

Рис. 4. Варианты осушителя с частичным извлечением влаги из проходящего газа. Слева – Ю. Н. Бондаренко, справа – авторский.

Итак, общий принцип выработан, материал – пластик. Здесь не нужна значительная прочность, важна лишь стойкость к влаге и щелочи. Оглядевшись по сторонам, в качестве корпуса патрона применил обрезок серенькой канализационной трубы Ø50 мм. Верхнюю и нижнюю крышку сделал из обрезков 0,5 л ПЭТ бутылки от минеральной воды, причем в нижней части патрона применил верхнюю половинку бутылки. Ее сужение - горлышко с пробкой позволило иметь внизу зазор для прохода газа и миновать торчащий внутрь штуцер (Фото 5).

На боках трубки разметил и просверлил ряды некрупных отверстий и острым ножом срезал пластиковые заусенцы. ПЭТ бутылка с нетолстыми стенками натурально работает как термоусадочная трубка и обдувая половинки строительным феном на второй передаче, плотно усадил их на торцы патрона. Нижнюю часть удерживающую столб гранул дополнительно закрепил двумя недлинными саморезами.

Фото 7. Небольшое количество силикагеля можно приобрести в магазинах для домашних животных, сегодня он часто используется как наполнитель для кошачьих лотков.

Операция в принципе лишняя – индикаторные гранулы девственно голубые (при увлажнении они становятся розовыми). Тем не менее, работа была проделана для тренировки. Силикагель засыпал нетолстым слоем 1…1,5 см толщиной в стопку металлических лоточков и поместил в самодельную электропечь. Настроил термоконтроллер на 180 ̊ С и четыре часа работы. Вынул после охлаждения до 60 ̊ С.

Фото 9. Засыпал просушенный силикагель в пластиковый перфорированный патрон, установил его в стальной корпус осушителя, собрал фланец.

Силикагеля в патрон поместилось около 1.5 л. Бронзовый пробковый краник разобрал, промыл растворителем от старой смазки, отшлифовал наждачкой 2000 конус пробки, удалил остатки шлифовки смазал консистентной смазкой, собрал.

Фото 10. Кислород-водородный факел почти прозрачен, а окраску ему придают примеси. Обычно это оранжевый цвет натрия из щелочи электролита.

Она пробирается через две промывалки и окрашивает пламя, а также регулярно кристаллизируется в микросоплах горелок. Здесь эти кристаллы отфильтровываются набивкой из базальтовой ваты в сухом фильтре (тонкая часть осушителя) и не столь заметны. Большую часть факела теперь практически не видно, только изредка вылетает частичка щелочи и проявляет этакий луч. Отчасти факел можно увидеть при сильном затемнении в движении. В целом, это тонкая игла длиной 30…35 см.

К слову об осушении. В электролизерах фабричных, осушение часто не проводится вовсе либо проводится но не силикагелем. Нередко в качестве осушителя применяют концентрированную серную кислоту (Н2SO4) барботируя (пробулькивая) через нее гремучий газ. Она работает долго. Реактив относительно недорогой и ходовой – электролит из любого автомагазина который нетрудно упарить в эмалированной посуде до появления белого пара. Концентрированная серная кислота пассивирует черную сталь, ее возят по железной дороге в стальных цистернах, то есть теоретически можно применить аппарат – копию водяного затвора. Однако, в процессе работы концентрированная кислота постепенно превращается в разбавленную и вероятно станет реагировать с железом. Опять же, мы уже знаем что частички щелочи вместе с парами воды проникают по «системе» вплоть до сопла горелки и с кислотой они будут реагировать. С одной стороны они гарантированно отсекутся, с другой – кислота постепенно превращается в соль. Ее придется периодически обновлять полностью.

Фото 11. Горелку работавшую до этого счастливого дня без фильтров, пользуясь случаем тоже почистил и чуток доработал.

Разобрал, насосал внутрь воды и устроил длительную промывку в ультразвуковой мойке. В чистой теплой воде. В медной ручке огнепреградитеьная набивка. Очень плотная, из тонкой отожженной медной путанки. Рядом два сменных наконечника с разными соплами.

Кроме прочего, с ручки ободрал веселенькую термоусадку, заменил шток игольчатого краника на лучший, уплотнил его. Появился новый металлический маховичок взамен яркой пластмасски. В целом - суровый челябинский стимпанк.

Фото 13. Еще одну проблему – нестояние без подпорки водяного затвора с полукруглым баллонным дном, нейтрализовал пользуясь короткой оттепелью. Подобрал заготовки из старых хвойных дощечек, прострогал, отпилил.

Восстановил соединения. Всё электролизное оборудование с комфортом разместилось сбоку от рабочего стола с настольной стеклодувной горелкой и вытяжкой. На фото видны водяной затвор и осушитель, сам реактор с блоком питания рядом, в узкой щели за кирпичной печкой. Там же и удобная розетка. В кадре также бензиновый карбюратор для получения по месту горючего газа.

Фото 16. Вид на место, в том числе и для стеклодувных работ. Над столом вытяжка, поверхность застелена листом паронита.

Babay Mazay, февраль, 2023 г.

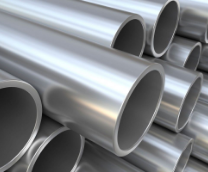

Редко когда бывает – чтобы вопиюще спроектированный прибор, отлично работал и чудо как хорошо вписывался в конструкции, правда, в несколько ином, чем планировалось, качестве. В самом деле, высоковольтный трансформатор от микроволновой печи - огромный ток холостого хода, людоедская индукция в вызывающе заваренном насмерть сердечнике… Зато удешевление производства и экономия материалов. Интересно, что как не старались конструкторы, в вышедших из строя печах этот трансформатор почти всегда цел – надо полагать, в конструкции есть элементы еще более ненадежные.

А вот для некрупной настольной точечной сварки – лучше его, не придумать - габаритная мощность до киловатта при очень скромных размерах и массе, да и добыть удается незадорого, а нередко и вовсе даром. Работает секунды – дрянные параметры не успевают показать себя во всей красе, опять же легко перематывать – витков немного, провод толстый, сердечник разшелушивать на пластинки а потом собирать не нужно. Два витка нетонкого провода уже будут неплохо работать. Однако, однако. Кабель круглого сечения и невеликое окно для сильноточной «вторички» оставляют маловато вариантов, больше нескольких витков солидного провода, даже с самодельной, во имя экономии места, изоляцией, не продернуть. Такому аппарату по зубам либо совсем мелочи, либо заготовки чуть помассивнее, но сварочный клюв и соединительные провода должны быть очень короткими и весьма нетонкими. В то время как некоторые некрупные операции удобно делать выносным «пинцетом», хотя бы на полуметровом кабеле с его потерями.

Традиционно, для сверхсильноточных обмоток применяют фольгу (нетолстый лист). Он сильно экономит «окно» оставляя мало пустот, удобно ложится при обычной намотке на вынутую из стального сердечника катушку, изолируется обычными «межслойными» средствами. В собранный сердечник такую обмотку продернуть куда как сложнее, но попробовать стоит – в имеющийся трансформатор влезет больше витков, а при изрядном соотношении витков / Вольт, любой лишний оборот – большое дело.

Мой исходный сварочный трансформатор-заготовка намотан самодельным кабелем около 20 (?) мм2. 2 витка, короткие и жесткие выводы (Фото 2).

Любое промежуточное соединение и потери на нем критически уменьшают и без того невысокое напряжение, а для короткого клюва выводы слишком жесткие – по жилам заполз припой.

Что понадобилось для работы.

Набор некрупного слесарного инструмента, материалы, см.ниже, разметочный инструмент, длинная линейка, строительный фен, мелочи.

К делу.

Старую вторичную обмотку по возможности аккуратно демонтировал – распаял самодельные клеммы и наконечники горелкой, собрал припой, удалил провод (Фото 3).

Обмерил сердечник и определил высоту (ширину) ленты с учетом изоляции. Увы, слишком сильно рассчитывать на плотную укладку не приходится – жесткий кабель, складки изоляции. Попытаемся по возможности свести их к минимуму, рассчитать максимальную длину заготовки провода и намотать сколько влезет. Исходный трансформатор (Фото 2) неплохо работал с коротенькими эрзац-электродами из 3,3 мм медной жилы. Любое увеличение сечения или количества витков «вторички» ощутимо улучшит его свойства.

Моя заготовка для самодельного провода-шины – небольшой рулон медной отожженной фольги, доставшейся по случаю (Фото 4).

По магнитопроводу определил максимальную вероятную длину шины, накинул запас для некоротких выводов. Местами мятую фольгу, по возможности, выровнял, расстелив на ровной поверхности и с усилием прошелся по ней гладким цилиндром – литровой стеклянной банкой (Фото 5).

Освободил в мастерской большой стол, отрезанный кусок-заготовка в аккурат на нем помещался, что сильно упростило работу. Распустил заготовку на ленточки – каждую размечал, отчерчивал очередную границу под длинную линейку – алюминиевую квадратную трубу. Использовал слесарную чертилку. На темной меди процарапанный светлый след виден очень хорошо. Резал фольгу обычными, старыми портновскими ножницами. Тяжеловато, но получается несколько точнее, чем специальными по металлу. Спешить мне было некуда, растянул удовольствие на несколько дней. После резки край имеет небольшой заусенец на обоих частях. Выравнивал его, насколько возможно, той же банкой.

На самом деле получилось еще несколько больше – значения округлял в меньшую сторону. То есть – «не менее» 48 мм2.

Суперзадача – изолировать витки шины друг от друга. Увы, обычные намоточные приемы, вроде киперной ленты или бумажных полос с бахромой здесь не годятся и придется заранее изолировать весь намоточный провод. Здесь, применил термотрубку подходящего диаметра (Фото 8). Кроме прочего, она неплохо скользит даже без дополнительной смазки, что полезно при плотной намотке-продевании.

Сложив стопку лент, скрепил их в нескольких местах прищепками, примял острые торчащие углы на торце шины и в несколько приемов натянул термотрубку. Строительным феном с широким наконечником последовательно усадил термотрубку на меди. Левой рукой в нетонкой матерчатой перчатке, при необходимости выравнивал стопку лент по ширине, приминал волны.

Намотка изолированной шиной по ширине окна особенностей не имеет, за исключением, разве что, первого вывода. Разумеется, нужно правильно определить и выполнить направление намотки, совпадающее с таковым, у обмотки первичной. Контрольной, может быть пробная намотка из нескольких витков любого изолированного провода (Фото 9).

Выполнена куском двухжильного сетевого шнура. После подачи на сетевую обмотку стандартных ~220В на пробной обмотке должно появиться соответствующее виткам (примерно помноженное на 0,8) переменное же, напряжение.

Фото 11. Вывод начала вторичной обмотки. Вид сбоку. Сформованный руками, затем его аккуратно сплющил киянкой и изолировал от стали и сетевой обмотки.

Увы, в действительности, витков влезло меньше ожидаемого из-за трудноустранимых образующихся при намотке складок на самой ленте и изоляции. Тем не менее, получилось три витка сечением 48 мм2, с длинными мягкими выводами. При сетевом напряжении ~220В они дают чуть больше ~2,5 В. На такую обмотку с выводами около 20 см, ушло 1.2 метра самодельной шины.

Babay Mazay, август, 2022 г.

Точечная сварка в домашней лаборатории-мастерской – полезный аппарат расширяющий возможности. Опуская основное, популярное ныне, его применение – сборку и ремонт аккумуляторных батарей, точечная сварка удобна при изготовлении вещиц из нетолстых листовых материалов, например, кровельной 0,45…0,5 мм толщиной оцинкованной стали. Это элементы корпусов для некрупных приборов, кожухи и прочее подобное. Точечная сварка используется для приваривания выводов к часовым элементам питания для применения в высококачественных ламповых усилителях ЗЧ (смещение). Наконец, без точечной сварки не обойтись в электровакуумном деле.

Что потребовалось для изготовления.

Кроме элементов и материалов - набор простых столярных и некрупных слесарных инструментов, набор для электромонтажа, ЛКМ, крепеж, мелочи.

Проектирование.

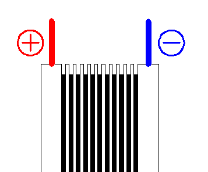

Самый толстый предполагаемый материал для сварки – сталь 0,5 мм толщиной, самый тонкий – на порядок меньше, т. е. требуется значительный диапазон регулировки и точная выдержка. Здесь, применил готовый фабричный контроллер китайского производства (Фото 2).

Фото 2. Контроллер точечной сварки. Умеет регулировать и отображать сразу два параметра – время сварки (миллисекунды? 1…99) и сварочный ток (в процентах от основного – 30…99 %).

Регулирование кнопочное, индикаторы светодиодные семисегментные. Питание модуля переменным током 9…12 В от небольшого вспомогательного трансформатора. Запуск при замыкании контактов на колодке (кнопка, педаль). Отключаемая звуковая сигнализация.

Сварочный трансформатор. Сердце прибора и его возможности. К с частью, в связи с распространением аккумуляторной электротяги в разного рода подвижных механизмах, накоплен большой опыт использования перемотанного высоковольтного трансформатора от микроволновой печи. Кажется, это его лучшее применение, даже по сравнению с исходным – завышенный ток покоя и весьма скромные для заявленной мощности габариты, делают его длительное включение расточительным и опасным. Другое дело точечная сварка – относительно дешевый, а иногда и бесплатный, трансформатор. Мощный, компактный, легко переделываемый. А что до перегрева и перерасхода, так здесь он будет работать секунды.

К делу.

Дополнительные панели для установочных элементов сделал из нетолстого листового текстолита. Такой прием позволяет с удобством использовать для стенок корпуса материал значительной толщины (дерево, фанера).

Первое – нетолстым (1,5 мм) сверлом. Для точности. Дальше, рассверливание нужным диаметром. Сверлильной станок, средние обороты, предварительное накернивание центров отверстий на стальной плите.

Фото 4. Точное и нетравматичное выпиливание внутренних контуров – лобзиком по дереву. Подставка «ласточкин хвост», струбцина.

Фото 5. Подгонка деталей составной панели. Надфили, напильники с некрупной насечкой. При отсутствии нужного – наждачка накрученная на подходящий стержень.

Фото 6. Самая сложная панель, для модуля управления. Под прозрачной будет декоративный бумажный слой с пояснительными надписями.

Фото 7. Панель управления в сборе. Вид сзади. Сам модуль установлен на живую нитку – не хватает шайб и стопоров.

Просверлил радиатор, нарезал резьбу. Прикрутил прибор за фланец, корпус дополнительно прижал парой нашедшихся кронштейнов. Под металлическую спину симистора плюхнул немного КТП-8.

Сварочный трансформатор - на основе высоковольтного от микроволновой печи. Доработан и имеет самодельную вторичную обмотку 20 (?) мм2. 2 витка.

Фото 11. Вентиляционные сетки на боковых сторонах коробки и решетки-панели для установки вентиляторов сделал из нетолстого листового алюминия – остатков старой кровли.

Лист отрихтовал, разметил, вырезал заготовки ножницами по металлу. Жесткой щеткой с мылом и водой отмыл и высушил заготовки.

Фото 12. Разметил, накернил центры отверстий на стальной плите, просверлил нетолстым сверлом на станке.

Фото 14. - Это не Земля, и не Африка, родной. Это планета Плюк 215 в тентуре. Галактика Кин-дза-дза в спирали. Ясно? - Привет, приехали! - Надень колокольчик, родной.

Фото 15. Вентилятор в сборе с панелью. Вид сзади. К деревянной стенке крепится мелкими гвоздиками по периметру.

Корпус прибора. Скомпоновал элементы аппарата и вычертил в КАДе. Из 10 мм фанеры нарезал заготовки стенок. Дно сделал из двух склеенных слоев такой фанеры. Собирал на столярный ПВА и некрупные гвоздики.

Фото 16. Несколько искривленные заготовки вынудили повозиться при сборке. Сначала скрепил боковые стенки, после высыхания клея разметил, выпилил из заготовки и установил дно.

Фото 18. Вместе с вырезанной из ДВП крышкой корпус погрунтовал чуть сильнее разбавленной ПФ-115, а после высыхания покрасил в два слоя.

После грунтовки некрупной затертой наждачкой пригладил встопорщившиеся волокна.

Недлинные, откусывал им половину оставляя шляпку с хвостиком около 5 мм. Забивал небольшим молоточком поддерживая изнутри деревяшку тяжелым обрезком крупного швеллера.

Два вентилятора обдувают сварочный трансформатор и радиатор силового ключа-симистора. Каждый свое. Вентиляторы запитаны постоянным напряжением 9 В. Через диодный мост от маломощного вспомогательного трансформатора. Контроллер имеет свой собственный бортовой выпрямитель-стабилизатор и питается переменными 9 В. Автоматический выключатель установил на обрезке стандартной DIN-рейки привинченной парой саморезов к нарочитому брусочку. Остальное очевидно.

Сварочный трансформатор закреплен винтами М4 с усиленными шайбами. Полоски резины приклеил "Моментом" – хорошие нескользящие ножки, опять же – «потай» для головок винтов.

Значения обоих параметров средние, есть куда и уменьшать и увеличивать. Регулирование четкое и удобное, подбирать режим легко.

Окончательный вариант распечатал на плотной фотобумаге. Вырезал скальпелем. Для маскировки неработающих сегментов индикатора, прямо на него наклеил слой бумажного малярного скотча.

В сборе, блок планируется как столик-подставка для нахлобученного сверху некрупного рычажного прижима (электродов). Отсюда незакрепленная верхняя крышка – придавится, и клеммы сзади.

Сварочные электроды должны быть массивными и из меди или сплавов – мои проволочные эрзацы, даже такие короткие, на высоких токах и выдержках раскаляются докрасна.

Отключение сопутствующего всяким манипуляциям звукового «БИП!» в контроллере – одновременное нажатие пары нижних кнопок. Включение – верхних.

Дальнейшая модернизация прибора - перемотка силового трансформатора шиной из фольги для работы в удобном и компактном "местном" сварочном прижиме и вживление его в ящик аппарата.

Babay Mazay, июль, 2022 г.

В аппаратах для точечной сварки, в том числе и относительно небольшой мощности, во вторичной низковольтной обмотке трансформатора протекают огромные токи. Любые и даже вполне невинные в обычных случаях, незначительные сопротивления в этой цепи – большие потери, местный нагрев, вероятный брак сварки. Лучше всего выполнить эту цепь максимально короткой, сплошной, проводом значительного сечения, идеально – тем же, каким и сделана обмотка, а к рабочим сварочным наконечникам припаять. В такой цепи будут наименьшие потери и лучшая надежность, однако, в эксплуатации конструкция будет удобной не вполне – наконечники со временем обгорают и требуют периодической правки, возможно, потребуются разной формы и размера; к одному сварочному аппарату может быть подключено несколько различных инструментов.

Итак, всё таки - соединение разъемное. Поскольку переключения здесь нечасты, применим клеммы простейшей конструкции – винтовые, но хорошие – значительного сечения и сжимаемой площади, из меди или ее сплавов. Соединения частей – пайкой. Покопавшись в ящиках с медным-латунным-бронзовым хламом подобрал и подходящие заготовки. Замечу, что не только токоведущие, но и все соприкасающиеся части клеммы должны быть из медных сплавов, применять обычный стальной или стальной оцинкованный крепеж, недопустимо – харам - гальваническая пара.

Что понадобилось для работы.

Кроме заготовок, пригодился набор некрупного слесарного инструмента, в том числе инструменты и материалы для огневой пайки – компактная горелка, флюс, припой. Инструменты для электромонтажа, мелочи.

К делу.

Для основной винтовой части клемм заготовкой принял имеющийся латунный пруток. Диаметр волевым усилием определен 10 мм, как раз нашлись и метчики-плашки. После грубых расчетов потребной длины винтов, прибавил и некоторый небольшой запас, отметил и нетолстым абразивным диском УШМ отрезал пару заготовок. Нужный для нарезания резьбы диаметр проточил в сверлильном станке, зачистным абразивным диском небольшой болгарки (Фото 2, 3).

Фото 2. Положение сверлильного станка при импровизированном точении. Обороты максимальные – около 3000 об/мин.

Фото 4. Одна из заготовок проточена и отшлифована. Четкую ступенечку удалось сделать квадратным напильником с некрупной насечкой.

Фото 5. Готовая винтовая часть клемм. Необработанные хвостики – технологическая часть, избыточная длинна перед сборкой будет отрезана.

Гайки. Увы, достаточно массивных заготовок из меди или сплавов, в своих закромах не нашел, что в очередной раз заставляет задуматься о некрупном литье из бронзы. Заготовкой для моих гаек послужила латунная болванка сложной формы – остатки от старого основания смесителя для ванной (Фото 6).

Фото 6. Огрызок от душевого смесителя. Некогда, каким то чудом уже удалось выкроить из него нетонкую пластину. Увы, это случай нечастый, объясняемый, как видно, недосмотром изготовителя и моей хорошей кармой. Обычно, стенки такой детали прискорбно тонкие.

Фото 7. Заготовки гаек. Грубо выкроены отрезным абразивным диском УШМ, в слесарных тисках. В заготовках высверлены соответствующие отверстия, нарезана внутренняя резьба.

Фото 8. Оснастка для установки в патрон сверлильного станка для обточки и главное – торцовки, дабы нижняя рабочая часть гайки плотно прилегала к присоединяемой клемме или шайбам. Длинная «соединительная» контргайка - для стопорения заготовки.

Фото 9. Импровизированное точение, аналогичное стержню. Чтобы не портить хороший болт, для оснастки подобрал обрезок шпильки.

Для надежного присоединения мощного провода трансформатора сделал пару медных частей из 15-ти мм. трубы для водопровода.

Фото 11. Роликовый резак делает идеально перпендикулярный рез, хотя и несколько заваливает края трубки внутрь – медь пластичная, а резак ее таки не режет, но продавливает.

Иногда таким резаком удобнее сделать глубокую метку и уже по ней отпилить, например, ювелирным лобзиком.

Фото 12. Заготовки наконечников после отжига – до красного свечения, компактной газовой горелкой на баллончике. Одна из заготовок зачищена.

Фото 13. Отожженная мягкая медь легко гнется без трещин. Чтобы на наконечниках не отпечаталось рифление губок, между ними и заготовкой подложил пару стальных пластин.

Фото 14. Разметил накернил и просверлил отверстия, притупил острые края. Пара мелких около крупного – для некрупных гвоздиков или шурупов, чтобы клеммы не проворачивались.

Резы сделал нетолстым абразивным диском болгарки, чтобы плотнее обжать провода перед пайкой. Кстати зря, сделать это можно было бы и без всяких пропилов. Нужна была бы только маленькая дырочка внизу стакана, чтобы выходил воздух при пайке. Стаканчик из пластичной отожженной меди, как миленький, обжался бы и так.

Фото 15. Традиционный высоковольтный трансформатор от микроволновки с перемотанной вторичной обмоткой.

Провод самодельный, сложенный из двух сварочных, освобожденных от резиновой оболочки для экономии площади «окна». Новая изоляция – резиновой же изолентой на тканевой основе. Выходные концы укоротил, обрезал лишнее, зачистил от изоляции. Провод состоит из отдельных прядей. Каждую расплетал, зачищал наждачкой, лудил. Паяльником, ПОС-61 со спирто-канифольным флюсом. Семен Семеныч, далеко а надо!

В ящике – блоке питания точечной сварки, отверстия для клемм расположены одно над другим, расстояние от трансформатора до стенки с клеммами определено и относительно невелико – короткие толстые и жесткие провода придется сильно изгибать. Во время пайки, припой капиллярными силами затащит между жилами и превратит значительную часть каждого провода в металлический монолит – паять их следует уже сформованными нужным образом, так как они и будут располагаться в корпусе. Пришлось сделать одноразовую деревянную оснастку для пайки.

Фото 16. Досочки оснастки конечно местами обуглятся после пайки горелкой – выбирал их из хлама. Разметил, отпилил на торцевой пиле заготовки, просверлил отверстия для клемм, шурупов.

Фото 17. Оснастка для пайки в сборе, трансформатор с подготовленными концами проводов, части винтовых клемм.

Фото 18. Медные наконечники зачистил надфилем и наждачкой, промазал спаиваемые поверхности пастой-флюсом для огневой пайки – для монтажа медного трубопровода мягкой пайкой, припоем олово-медь. С более легкоплавким ПОС-61 работает тоже хорошо.

Фото 19. Кисточкой нанес пасту флюса и в нескольких местах жгута, раздвигая залуженные провода. При нагреве растечется.

Вставил подготовленные концы проводов в наконечники, без фанатизма обжал их плоскогубцами, сформовал провода и закрепил трансформатор некрупными саморезами – во время пайки он будет висеть а вся сборка стоять на площадке с клеммами, чтобы жидкий припой не выливался.

Фото 20. Пищевой алюминиевой фольгой в два слоя обернул прилегающие к местам пайки части, чтобы горячим воздухом не расплавить, не сжечь пластик, изоляцию, лак.

Подготовив и установив удобным образом детали, инструменты, материалы, по очереди нагрел горелкой медные наконечники снаружи, внес достаточное количество припоя. Припой использовал диаметром 3 мм, без канифоли внутри.

Фото 22. После остывания, немедленная отмывка остатков кислого флюса. Мой, неплохо растворяется простой теплой водой. Удачно применил ультразвуковую мойку – два получасовых сеанса с некрепким раствором кальцинированной соды, два – с чистой водой.

Фото 24. Две пары латунных шайб разметил и выпилил ювелирным лобзиком из 2 мм латунного листа. Пилочка №0, самодельная, из нетонкой фанеры, подставка «ласточкин хвост».

Внутренние отверстия шайб также выпилены. Хоть и много дольше сверления, получается не в пример аккуратнее. Выпиленные заготовки шайб наждачкой с некрупным зерном зачистил от окислов, по одной закрепил на болтике М10 с гайкой и сунул в шуруповерт – минута работы инструмента и выровнены торцы. Здесь применил наждачку покрупнее.

Babay Mazay, июль, 2022 г.

Мы уже говорили о некоторых доработках самодельного электролизера. Здесь, еще одна небольшая переделка касающаяся уровня-показомера электролита. Без него или при его неправильных показаниях работать с аппаратом неудобно, а местами и опасно. Конструктивная ошибка вышла из-за других изменений по ходу изготовления, а уже перед самым запуском – «Ой где были мои глаза!».

Как было дело.

Изначально предполагалась конструкция модуля реактор-бак-отстойник пены с жестко пристыкованной вертикальной трубой работающей именно как: частично бак – нижняя часть, частично – отстойник щелочной пены – часть верхняя. Внутренняя полость этого аппарата проектировалась полностью пустотелой, а нетолстый полупрозрачный силиковый шланг, проложенный параллельно корпусу и сообщающийся с ним через два угловых штуцера, выполнял функцию «смотрового окна» для визуального контроля уровня электролита (Рис. 2).

Рис. 2. Первоначальная схема аппарата, где: 1 – реактор электролизера; 2 – внешний бак электролита; 3 – шланг-уровень. Стрелками показана циркуляция электролита при работе аппарата.

Такая схема применена в аналоге [1], и по отзывам владельца не обеспечивала должного подавления стойкой и мелкодисперсной щелочной пены. Пена практически беспрепятственно переползала по газовым шлангам до следующего аппарата – водяного затвора и растворялась в рабочей жидкости – технической воде. Процесс это вредный – пена уносит из реактора, не расходующуюся при электролизе, щелочь. Один из возможных способов препятствовать этому – иметь в водяном затворе воду не техническую, но дистиллированную, такую, как и требуется для заправки реактора. При его подпитке, следует использовать эту воду и таким образом возвращать щелочь в реактор. Второй способ – принять меры к более эффективному подавлению пены уже в самом реакторе.

Где: 1 – реактор электролизера; 2 – внешний бак электролита; 3 – шланг-уровень; 4 – перфорированная металлическая перегородка; 5 – насадка-подавитель пены. Стрелками показана циркуляция электролита при работе аппарата. Здесь появился и штуцер подпитки водой.

В ходе изготовления электролизера была изучена и опробована на лабораторном макете специальная насадка-подавитель – плотно свернутый столбик из базальтового картона. Расположен он в верхней части трубчатого внешнего бака, на месте отстойника (Рис. 3). Показал себя подавитель неплохо – при обычной размеренной работе электролизера, фильтр не пропускает пену в отводящий гремучий газ шланг. Однако, появившееся местное сопротивление потоку газа, добавлю, для успешной работы фильтра - весьма значительное, сыграло злую шутку (Рис. 4).

При включении аппарата в замкнутом объеме под фильтром подавителем создается избыточное давление Р. Оно действует на газодинамическое сопротивление фильтра – путь вверх, и на столб электролита в баке - путь вниз, пытаясь вытолкнуть его через шланг уровня.

Результат такого неправильного включения шланга-уровня – электролит по нему часто выдавливает наверх, дополнительно пропитывая пористую насадку фильтра. При этом, быстрее образуется «вторичная пена», уже в самой, пропитанной электролитом, пористой насадке. К счастью, при изготовлении, ниже фильтра выточен и вварен небольшой резервный патрубок для подпитки электролизера расходующейся в работе водой. Несколько изменив включение уровня, удалось свести неприятность к минимуму и малой кровью. Повезло.

Что понадобилось для работы.

Набор некрупного слесарного инструмента, крепеж, мелочи.

К делу.

Схема нового включения внешних шлангов будет такой (Рис. 5).

Фото 6. Вид на шланг-уровень электролита (отмечен короткой стрелочкой). Стрелочкой подлиннее указан заглушенный штуцер подпитки.

Заглушить верхний угловой штуцер с минимальной возней и без вандализма, удалось надетым отрезком шланга и миниатюрным стеклянным пузырьком в роли пробки (Фото 7, 8).

Фото 8. Заглушенный штуцер. Пробка в шланге сидит весьма плотно. Дополнительно, зафиксировал ее нейлоновым ремешком для электромонтажа. За горло.

Заглушил верхний угловой штуцер уровня, укоротил шланг уровня. Подключить укороченный конец шланга к штуцеру подпитки – лишиться в дальнейшем крайне полезной функции. Вышел из положения применив фабричный тройник из нержавеющей стали (Фото 9). Той самой – стойкой к крепкому раствору щелочи.

Свободный вход металлического тройника – для подпитки электролизера дистиллированной водой. Пока будет заглушен подручными средствами.

Новый укороченный шланг-уровень (Фото 10) – длиной, тем не менее, в полный рост бака для электролита. Доработка устранив недостатки прежней конфигурации сохранила возможность подключения аппарата для моментальной подпитки водой «на ходу», без сброса избыточного давления и потери газа.

Новые шланги выбрал диаметром, соответствующим тройнику, старый шланг уровня, снизу, несколько толще. Его пришлось уплотнить еще одним слоем – кусочком такого же силиконового шланга, но меньше диаметром.

Доработка все равно не позволяет точно увидеть уровень электролита при работе – как только внутри аппарата появляется избыточное давление, жидкость частично выталкивает и через шланг. Тем не менее, электролит по шлангу не переливается, разница давлений в «ветвях» стала много меньше и оценить расход воды можно и так. С отключенным и открытым состоянием, она разнится всего на несколько сантиметров.

Расход воды удобно засекать прицепив на прозрачный шланг обычную бельевую прищепку, подобно второй, управляемой снаружи, стрелке на барометре.

Литература.

Бондаренко Ю. Н. Изготовление газоразрядных источников света для лабораторных целей и

многое другое. Глава 9. Электролизер для получения гремучего газа.

Babay Mazay, июнь, 2022 г.