Вселенная и жизнь. Ю. Н. Бондаренко.

15 постов

15 постов

11 постов

14 постов

3 поста

1 пост

3 поста

5 постов

4 поста

1 пост

13 постов

Самодельный электролизер для получения кислород-водородной смеси (гремучего газа) из водного раствора щелочи предназначен для домашней лаборатории-мастерской – высокотемпературный нагрев мелочей, в том числе и пайка твердыми припоями, подмешивание гремучего газа в газовоздушное пламя стеклодувных горелок для замены баллонного кислорода. Даже крохотный кислород-водородный факел крайне полезен в стеклодувном деле и вкупе с низкотемпературным широким подогревным пламенем, хотя бы и вульгарной инжекционной горелки нахлобученной на баллончик, позволяет вполне аккуратно и надежно спаивать стекло даже начинающему мастеру.

Мой стационарный электролизер в основном был готов еще лето назад и опробован в нескольких работах, для конструктивной пайки латунью и серебром. Электролизер был снабжен упрощенным импровизированным водяным затвором для предотвращения проскока пламени в случае обратного удара.

Фото 2. Исходный вариант прибора. Водяной затвор из 5-л ПЭТ бутылки с вклеенными в крышку патрубками.

Бутылочный водяной затвор - классической системы, с погруженным в жидкость нетолстым шлангом и кроме простоты никаких преимуществ не имеет. Зато потенциально опасен, при включении прибора с хрустом расправляется надуваясь, после работы его следует отсоединять от реактора иначе тот насосется технической воды. К счастью, плотная медная набивка в ручке горелки предохраняет от обратного удара вполне надежно и аварий не было.

Авария случилась в другом месте – потек реактор.

Избыточное давление в реакторе выдавливает электролит - крепкую щелочь через малейшие неплотности. Здесь, виноват сам – применил наряду с хорошим новым листом резины для прокладок, и пяток их вырезанных из старой тракторной камеры. Несколько изъянов, как предположил, сожмутся при сборке, уплотняться. Ой где были мои глаза! Электролит на основе едкого натра сочится по стыкам и высыхая, и реагируя с СО2 воздуха превращается в соду. Все попытки залепить снаружи, через время, так или иначе, текли. Придется действовать радикально, делать нечего.

Что потребовалось для работы.

Набор слесарных инструментов, емкости, кисть, ветошь, мелочи, набор электромонтажного инструмента.

К делу.

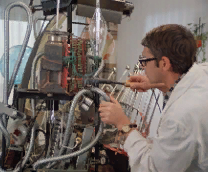

Фото 4. Мой электролизер состыкован из блоков в относительно компактную передвижную конструкцию, вполне ремонтопригодную.

Отсоединил силовые провода блока питания (БП) от реактора, отключил датчик давления. Снял БП на собственной раме, убрал деревянную изолирующую прокладку (на фото, зеленого цвета) и получил доступ к реактору.

Фото 5. Взгромоздив реактор на возвышение, слил остатки щелочи-электролита через отсоединенный сверху шланг-уровнемер.

Фото 6. Устроил опорожненному реактору этакое промывание желудка от едкой щелочи. На все про все ушло три ведра чистой теплой воды.

Заливал через крупный шланг восходящего канала с пристроенной воронкой. Наливал полный реактор с лишком и подержав порцию воды с часик-полтора, взболтав сливал, заливал следующую порцию чистой воды. Можно было воду чуть подкислить для нейтрализации щелочи. Например, уксусом или серной кислотой.

Фото 7. Для удобной разборки набора пластин, свою замысловатую конструкцию положил на два упора. Можно развинчивать.

Фото 8. Заглянуть внутрь б/у реактора интересно и полезно. Несмотря на невеликую наработку, все-таки можно оценить износ пластин их коррозию и загрязнение.

В целом, все обстоит благополучно. На фото – удаленные дефектные «тракторные» уплотнители. Много неприятной очистки и отмывки, но душу греет будущая работоспособность полезного прибора.

Фото 9. Вот они дефектные места. Старая жесткая резина, надо полагать, не позволила их полностью и навсегда «задавить».

Разложение воды из электролита идет при напряжении на ячейке 1,8…2,4 В. В изначальном наборе реактора БП обеспечивал напряжение несколько выше максимальной границы, и лишнее уходило в тепло. Пользуясь случаем, не только заменил дефектные прокладки, но и добавил в набор ячеек. Привез из города метр резинового листа ТМКЩ (тепло-морозо-кислото-щелочестойкий – ах, ах! - поцеловав кончики пальцев) нарезал из него и имеющихся обрезков дополнительные уплотнители.

Фото 11. Плотную нетонкую резину резал острым строительным ножом, смачивая лезвие водой. Внутренний контур прокладки вырезал под металлический шаблон из оцинкованной кровельной стали выпиленный ювелирным лобзиком.

Фото 12. Дополнительные пластины-электроды разметил и вырезал из остатков стального листа небольшой УШМ, зачистил от заусенцев и притупил острые кромки. Отшлифовал каждую заготовку некрупной наждачкой.

Фото 13. Отверстия для перетекания между ячейками электролита и газа однообразно разметил по бумажному шаблону накернив их центры.

Фото 14. Точнее удаются отверстия небольшого диаметра, затем рассверлил их до нужного (на фото). Зенковал отверстия сверлом большого диаметра.

Старые б/у резинки-уплотнители из-за сжатия слипаются с металлическими пластинами, но оторвать их без повреждений можно. Ряд пластин с резинками не разбирал – слипшимся блоком переставил в новый набор. Весь набор разделен на две параллельные секции – «+» в середине, «-» на крайних замыкающих пластинах-швеллерах. Ряд пластин с выводами изначально предполагались для питания реактора от каскада импульсных БП и не пригодились. В новом наборе пластины с выводами объединены в две одинаковые группы для возможной настройки – по 4 ячейки в каждой секции. При очень большой необходимости их можно закоротить при настройке (увеличится падение напряжения на каждой ячейке). При сборке б/у пластины слегка зачищал в местах герметизации, резинки очищал от мусора. Из-за дополнительных ячеек высота набора возросла, но к счастью, шпильки имели запас и его хватило. В собранном и хорошо стянутом реакторе заглушил открытые шланги, приспособил ручной автомобильный насос и тщательно проверил мыльной водой все стыки и уплотнения при рабочем давлении.

Собрал электролизер – установил на реактор деревянную площадку-изолятор, пристыковал и подключил БП и шланги. Шланг восходящего канала из-за утолщения набора пластин стал короток. Несколько удлинил его проставкой из куска стальной водопроводной трубы (Фото 16, отмечено). Этот временно отсоединенный шланг удобно использовать для первичной заправки реактора щелочью (на фото).

Фото 17. Проверил мыльной водой и новый водяной затвор – стальной толстостенный вариант, работающей в обе стороны, склянки Тищенко.

Фото 18. Снаряжение водяного затвора. Специальной заливочной горловины аппарат не имеет. Воду удобно заливать шлангом из сосуда расположенного выше. Через второй патрубок выходит воздух.

Чтобы затвор правильно работал в обе стороны, на 5л баллон нужно ~1,5…2 л воды.

Отремонтированный и восстановленный аппарат сохраняет избыточное давление, по крайней мере, трое-четверо суток, воздух в систему не попадает (полезно для щелочи), аппарат быстро готов к работе. На каждой ячейке падает - 2.2 В при сетевом ~230 В. От сети электролизер потребляет 1 кВт, но можно настроить (концентрацией щелочи) больший ток в реакторе, при этом несколько снизится долговечность пластин (?), увеличится пенообразование.

Babay Mazay, январь, 2023 г.

Продолжим описание некрупного стационарного электролизера для домашней лаборатории-мастерской. Какой бы небольшой производительности не был у нас сам реактор, получаем мы в нем при разложения воды, обычно – смесь газов – водород с кислородом. Заметим – смесь стехиометрическую, т. е. в идеальных, для обратного соединения (при сжигании) пропорциях и замечательным образом перемешанную. Только огонек поднести. Такая смесь имеет говорящее название – «гремучий газ». Он горит с очень высокой скоростью и имеет огромную энергию взрыва. Гремучий газ редко получают иначе чем для сжигания и обратный удар здесь – явление очень вероятное. Полный комплект практического электролизера содержит кроме реактора еще и ряд вспомогательных сосудов-аппаратов для удобства работы, газоподготовки и конечно, безопасности. Подрыв любого из них опасен, но самый кошмар – взрыв внутри реактора. Он имеет принципиально более слабую конструкцию и наполнен горячим крепким раствором щелочи. Ее разбрасывание опасно для кожи, а дважды опасно для глаз, поэтому, в любом случае, работать следует, хотя бы, в защитных очках.

Хорошо бы газы сразу в реакторе и разделять. Это было бы и удобнее и куда как безопаснее. Однако, реакторы такого типа существенно сложнее и требуют доступа к станочному оборудованию и специальным материалам для мембран.

Существуют специальные заграждения для волны пламени идущей по шлангам, большинство из которых малоэффективно для такой быстрой смеси и должно быть сделано из стойких к щелочи материалов. Громоздким и не слишком удобным, но весьма надежным защитным аппаратом здесь может быть водяной затвор – газ пропускается через слой жидкости, обычно, воды, и вероятное пламя отсекается.

Где – 1 – реактор, 2 – его блок питания, 3 – внешний бак электролита с фильтром-отделителем щелочной пены, 4 – питатель, 5 – реле давления, 6 – обсуждаемый водяной затвор, 7 – барботер с бензином, 8 – осушитель газа, 9 – тонкий фильтр сухой щелочи.

На схеме (Рис. 2) видно положение водяного затвора – перед реактором, если следовать по пути обратного удара.

Здесь нужно сказать и о существенном нюансе – при работе реактора, он неизбежно разогревается нагревая металлические элементы конструкции, электролит. После выключения все это остывает, создавая разрежение внутри и при подобном (Рис. 2, поз 6, 7) устройстве промывалок, способное затянуть их рабочие жидкости по шлангам в аппараты соседние. Техническая вода из затвора попадает в реактор и загрязняет электролит нежелательными примесями, бензин может попасть в затвор и при следующем цикле в реактор. Пресечь это безобразие можно отсоединяя шланги от аппаратов после окончания работы, что очень неудобно. Много лучше, применить промывалки специальной конструкции (Рис. 3) лишенные этого недостатка, работающие одинаково хорошо в обоих направлениях. В химии, такие аппараты известны как «склянка Тищенко».

Практически, перегородку в цилиндрическом сосуде удобнее и надежнее выполнить в виде еще одной трубы меньшего диаметра вставленную коаксиально.

Материаловедение. Крепкий раствор щелочи в реакторе налагает табу на применение меди и сплавов, алюминия. Стоек к ней никель, специальные сорта нержавеющей стали. Удовлетворительно работает и обычная черная сталь. Несмотря на работу затвора с обычной водой, щелочь в него, более-менее, но почти неудержимо, проникает в виде пены и накапливается.

Прочность. Гремучий газ – сильное взрывчатое и своенравное вещество, а промывалки заполнены рабочими жидкостями только частично. Остальное – он. Конечно, разлет их внутренностей не столь опасен как в реакторе с концентрированной горячей щелочью, но приятного мало. Практика показывает – баллон углекислотного огнетушителя подрыв выдерживает походя, такую же прочность имеют баллоны для сжиженного пропана, хотя форма у них менее удобная. Здесь, в качестве сосуда применен именно баллон огнетушителя (не порошкового!) емкостью 5 л. Черная сталь, все соединения сваркой.

Что потребовалось для работы.

Кроме материалов – набор слесарных инструментов, в том числе ряда электрических. Использован сверлильный станок, некрупная УШМ, сварочный инвертор с принадлежностями, ЛКМ, попутные мелочи.

К делу.

Несколько списанных но все еще заряженных углекислотных огнетушителя достались по случаю. Один из них опорожнил на зарождающемся пожаре у соседей. Отстоял оставшийся без присмотра деревянный дом-дачу – есть чем гордится. Трепанацию порожнему огнетушителю лучше всего делать на токарном станке, выходит быстрее, точнее и аккуратнее, но обошелся болгаркой с диском 125 мм.

Фото 5. Рез удался со второго раза, первый стенку не прорезал, «ушел в мясо» - не рассчитал массивности свода литого баллона.

Фото 6. Отпиленная крышка, вид сверху. Виден неудачный глухой рез. Трубка, кстати, стальная и при простой конструкции барботера (как на Рис.2 поз. 6, 7), можно было бы обойтись более чем скромными работами – только дополнительный штуцер вварить.

Фото 7. Заготовка внутренней трубы-перегородки. Стандартный прокат диам. 70 мм. При этом объем внутри трубы и между стенками, примерно равен.

На фото – разметка торцов. Перпендикулярность обеспечивает обернутый вокруг трубы лист бумаги, здесь, довольно формата А4. Края листа должны совпадать. Край листа хорошенько намелить.

Фото 8. Нижний край внутренней трубы должен иметь зазор с дном баллона. Удобно его контролировать при сборке позволяют зубы. На фото – их разметка. Мелком с листом бумаги, точки – керном, тонкие линии – слесарной чертилкой.

Фото 9. Вырезанные болгаркой зубы. Ну и страшилище, за такую живопыру, любой японский ниндзя, пожалуй, отдал бы правую руку!

Фото 10. Края дыры пришлось чуть подправить полукруглым напильником и как сказал бы известный поэт (с опилками в голове) – «Входит. И выходит!».

Пожалуй, поэт бы еще и добавил, что ежели он что ни будь в чем ни будь понимает, то дыра – это нора, а нора – это кролик, но попал бы мохнатым пальцем в небо.

Фото 11. Заготовка для внутренней трубы взята с некоторым запасом, для удобства сборки. Вставил до упора, «прихватил» с четырех сторон, тщательно проварил шов.

Электроды - ОК-46 марки ESAB Тюменского разлива. Диаметром 3 мм. Герметичный шов получается без труда.

Фото 12. Выступающую часть трубы срезал заподлицо с краем баллона, подозрительное место разделал и проварил-зачистил.

Фото 13. «Верхушечка» подготовленная к сборке, за зачищенную горловину цеплял сварочную прищепку-«землю». По оси просверлил отверстие 10 мм для входного штуцера, держал железку на предметном столике станка газовым ключом за то же горло.

Фото 14. Собранный сосуд. Неудачный глухой шов проварил тоже. Чуток зачистил абразивным диском. Сбоку еще одно отверстие для второго штуцера ниже вваренной трубы-перегородки.

Заготовка – отрезок стального прута. Осевое отверстие 3 мм диаметром просверлил на этом же станке, неподвижным сверлом, вращая заготовку. При точении работает станок настроенный на высокие, ~3000 об/мин, работает УШМ. После абразивного диска, неровности шлифовал наждачкой, подложив под нее кусок плотного войлока.

Брызги от сварки и некоторые неровности, по возможности, зачистил. Тем же абразивным кругом снял табельную огнетушительную краску вместе со всеми липучками и наклейками. В принципе, аппарат готов, но уж больно неудобно с ним обращаться – тяжелый даже без воды, гладкий и толстый. Не схватишь. Однако, ручка нужна!

Фото 18. Собранная и приваренная ручка. Сделал ее из металлоломных обрезков арматуры и так, чтобы не выходила за боковые габариты баллона. Двойная сверху – удобнее держать, а через щель, может быть пропущен входящий шланг, чтобы не перегибался у штуцера.

Литература.

Babay Mazay, октябрь, 2022 г.

Настал наконец тот долгожданный момент, когда работоспособность результата долгих умозрительных экзерсисов и длительных слесарно-электрических работ можно проверить практически – пробным включением. Напомню, электролизер – целый комплекс аппаратов [1]. Некоторые из них служат для безопасности процесса, несколько – для подготовки гремучего газа (к сжиганию) – очистка, осушение, регулируемое насыщение углеводородами. В настоящее время готов реактор с блоком питания (БП) и автоматикой, специальная ручная горелка с микросоплом. Приняв некоторые меры предосторожности, можно заправлять, включать, настраивать.

Что понадобилось для работы.

Набор некрупных слесарных инструментов, шланги, тара, реактивы, средства индивидуальной защиты (СИЗ), мелочи, контрольно измерительные приборы.

К делу.

Гремучий газ, а мой реактор простейшего пресс-типа «без разделения газов», другого получать не умеет, весьма взрывоопасен и имеет высокую энергию горения (взрыва). Поэтому первейшей задачей следует принять достаточные меры по предотвращению подрыва реактора. Он выполнен металлическим, массивным, сварным с избыточной прочностью, но проверять ее экспериментально не хочется. Подрыв такого реактора опасен, главным образом, разбрызгиванием электролита – концентрированной горячей щелочи. Особенно опасно ее попадание в глаза. Принятые меры (препятствие «обратному удару» пламени) таковы – водяной затвор и огнегасящая набивка из медной «путанки». Вкупе с постоянным избыточным давлением в «системе» меры представляются достаточными для безопасных испытаний.

Водяной затвор должен быть значительной емкости, иначе, при высокой производительности реактора, преграда пламени будет ненадежна. Достаточной, будет емкость 5 л наполненная на ¾. Здесь, временный одноразовый затвор выполнен из 5 л ПЭТ бутылки. Его изготовление заключается во вклеивании в крышку двух пластиковых патрубков (Фото 2…4).

Фото 2. Патрубки – два кусочка старой шариковой ручки вклеил термоклеем. Временную форму-бортик для его заливки сделал из нескольких слоев бумажного скотча.

С огнегасительной набивкой из медной проволоки «путанки» пришлось повозиться – она нужна весьма тонкая и без лаковой изоляции.

Процитирую сам себя – «проскок пламени внутрь горелки и далее, как повезет, зависит от скорости распространения пламени, а она от многих факторов, но в первую очередь от состава газа. Наибольшая скорость распространения у водорода в смеси с кислородом. Скорость распространения сильно зависит также и от температуры смеси, на этом и основан способ препятствия проникновению пламени внутрь горелки – медная сетка или «глубокие» отверстия. Пламя, проходя через такую сетку охлаждается настолько, что гаснет. Существует понятие – предельное отверстие. Это максимальный диаметр «глубоких» отверстий, способных выполнять пламегасительную функцию и для разных газов он разный. Например, для бензиновых паров в воздухе, скорость распространения пламени которых невелика предельное отверстие ~0,9…1мм, но как только в систему проникает кислород или гремучий газ, существенно увеличивающие скорость распространения пламени, отверстия в защитной «сетке» придется делать много меньше. Предельный диаметр отверстий, к примеру, для гремучего газа ~0,3мм, что представляет некоторую трудность при изготовлении и эксплуатации».

Лак-изоляцию с тонкой проволоки (обмоточный провод) смотанной с катушек старых трансформаторов удалить увы трудно – обычным обжигом в пламени – сгорает и сам провод. Воздействие распространенных сильных кислот и щелочей, даже при длительном кипячении, не выражено.

В качестве набивки применил имеющиеся ~полуметровые обрезки медных чулков – экранов. Проволока несколько толще (~0,15 против 0.1 мм), зато уже без изоляции и частично перепутанная. Из современных эквивалентов – можно попробовать оплетку в катушках для удаления избытка припоя. Для плотной набивки отжег ее – в хламе подобрал толстостенную бронзовую деталь (Фото 5) и намотал мои экраны плотно, слоями, с натягом, проволокой потолще закрепил конец. Положил на кирпичик, нагрел частями до малинового свечения (Фото 6).

Фото 7. После остывания, смотал мягкую и податливую медь с оправки. Тщательно отряхнул окись, остатки удалил нашатырным спиртом в ультразвуковой мойке. На улице.

Территориально набивка расположена в ручке горелки, для этого та снабжена присоединительной арматурой с достаточно крупным внутренним каналом. Первой забил порцию проволоки потолще – этакий жесткий пыж, чтобы тонкие волоски меди не попали в игольчатый кран (Фото 9).

Фото 9. Начало набивки из проволоки потолще – ту, зачистил наждачкой от лака, отжег и еще разок зачистил до меди. Для мягкости.

Остальной комок заталкивал небольшими порциями, вращая ручку горелки для равномерности набивки. Порции утрамбовывал что было сил стальным прутиком, мягкая отожженная медь при этом превращалась почти в монолит. Газопроницаемость полностью заполненной таким образом ручки была не блестящей – сопротивление продуваемому ртом воздуху ощущалось изрядное, но тонкому соплу хватит.

Приготовление электролита, заправка реактора – дело нешуточное. Примерно рассчитан потребный объем электролита, подготовлены реактивы – дистиллированная вода из автомагазина и сухая чистая щелочь (Фото 10).

Фото 10. Компоненты простейшего электролита. Едкий натр гранулами – ЧДА? – с красной полосой на этикетке. Вода дистиллированная. Замечено, что сухая щелочь чешуйками значительно грязнее.

Из операционного пространства удалены все дети с мячами и скакалками и домашние животные. На руки резиновые перчатки, на глаза защитные очки, одежда сплошная, никаких фривольных нарядов вроде футболок или шортов с сандаликами. Растворял сухую щелочь в отмытом эмалированном ведре, всыпая понемногу в воду и непрерывно помешивая деревянным веслом (Фото 11). Наоборот, как и с серной кислотой, категорически нельзя – реакция экзотермическая, с сильным нагревом – вскипит и разбрызгается.

Стандартная концентрация электролита с NaOH (с КОН другая) – 15%. Это означает, что в 10 л (кг) воды должно быть 1.5 кг сухой щелочи. Такой электролит считается наиболее благоприятным для стойкости стальных пластин-электродов и конструкций. Простейший расчет моего электролизера не учитывал площади пластин – ток через реактор получился чрезмерным и электролит пришлось разбавлять при настройке.

Фото 12. Реактор подготовлен к заливке электролита. Нетонкий шланг «восходящего канала» отсоединен от патрубка (отмечен) на внешнем баке, временно укреплен на высокой штанге амперметра БП и снабжен воронкой.

Пользуясь прохладной погодой ведро сильно горячей щелочи накрыто и выставлено остужаться на улицу. Заливать из него электролит в воронку (Фото 12) неудобно, пришлось переливать малыми порциями в меньшую тару с узким горлом (Фото 13).

Фото 13. Переливание в небольшую удобную тару из общей – ведро на возвышение, перелив нетолстым шлангом. Первоначальное втягивание конечно не ртом – опасно! Преотлично справилась обрезанная большая медицинская спринцовка-клизма одолженная у байдарки (там –

При приготовлении крепкого раствора щелочи не повредит иметь рядом бутылку уксуса – нейтрализовать если попадет на кожу, и запас воды.

Заправленный обычной недистиллированной водой затвор-бульбулятор все равно имеет с литр пустоты при работе реактора заполняемой гремучим газом. Случись обратный удар - затвор его не пропустит, но и погибнет сам, бутылку конечно разорвет. Бронировал ее внешне – поместил в свой самодельный, людоедских размеров, котел, в котором по осени варим варенья на уличном очаге (Фото 14, 15).

Фото 15. Одноразовый водяной затвор в сборе. При выключении реактора, шланг между ним и затвором следует отсоединять иначе горячий реактор остывая неконтролируемо насосется воды.

Первое же включение показало – электролит слишком проводящий, ток от БП чрезмерно высок, пришлось разбавлять водой. Дистиллированной хватило на концентрацию щелочи дающей ток 25…30 А.

Что получилось.

Реакция разложения очень бурная, фильтр отделитель щелочной пены в верхней части колоны за пол часа работы вел себя безупречно – в отводящем газ шланге не было ни намека на пену. Автоматика работает правильно.

Для сопла горелки 0,7 мм газа слишком много, при сильно открытом кранике горелки, факел задувает – можно делать более мощную горелку или наконечник с диаметром, скажем, 0,8 и 0,9 мм. Факел – тонкая длинная игла, начинается вне сопла. Пламя «жесткое», с передувом, нормальной длиной около 150…170 мм, голубовато-прозрачного цвета. Регулярно и часто окрашивается оранжевым – таки попадают частички щелочи (Фото 16). При закрытии краника горелка гаснет с негромким но отчетливым хлопком. Понять, работает ли это набивка в ручке или само сопло, трудно.

Фото 16. Прозрачное пламя часто на мгновение окрашивается оранжевым. Здесь, удалось заснять момент когда его видно почти полностью.

Литература.

Babay Mazay, апрель, 2022 г.

Речь идет об удобной коробочке для милливольтметра работающего с токоизмерительным шунтом - в блоке питания небольшого стационарного электролизера для получения гремучего газа. Конструирование контрольно измерительных приборов (КИП) тесно переплетается и с эргономикой – наукой об удобной, для человека-оператора, эксплуатацией. Несколько слов об этой стороне дела.

Даже в простой конструкции реактора электролизера можно отметить целый ряд параметров пригодных для контроля, однако, при вдумчивом осмыслении, большая их часть может быть измерена либо на этапе запуска-отладки аппарата - разово, либо периодически, во время нечастого регулярного техобслуживания. Их изменение во время нормальной работы, при надлежащем исполнении конструктива и электромонтажа, маловероятно. Более того, обилие индикации и приборов, хотя и выглядит празднично, но затрудняет восприятие. Напротив, минимум больших информативных приборов позволяет оценить ситуацию издалека и даже при беглом взгляде.

В этом смысле волевым решением принят единственный стрелочный измеритель-«показометр» потребляемого реактором электрического тока. Измерительная часть амперметра – токовый шунт, установлен в управляемом выпрямителе блока питания (БП), часть индикаторная – милливольтметр, вынесен на недлинной штанге вверх, этаким светофорно-перископным образом. Своеобразная конструкция исходит из размещения реактора с БП в мастерской – вблизи рабочего стола, но за массивной кирпичной дровяной плитой. Это снизит вероятность душа из разлетающейся горячей концентрированной щелочи (электролит) при гипотетическом разрушении реактора от подрыва (обратный удар). Амперметр обращен лицом в сторону «оператора» и вынесен вверх. Достаточно чуть повернуть голову.

Что понадобилось для работы.

Кроме микроамперметра и нескольких резисторов, нетолстый листовой алюминий, набор некрупных слесарных и столярных инструментов, набор для электромонтажа, мультиметр, лабораторный регулируемый БП, клей, ЛКМ, крепеж, мелочи.

К делу.

В милливольтметр постоянного тока превратил микроамперметр с пересаженной магнитоэлектрической системой – добавив последовательно, рассчитанный резистор. Действовал так – имея выпрямитель с силовым трансформатором, подобрал подходящую мощную нагрузку, соединил нетонкими проводами. Последовательно с нагрузкой включил фабричный мультиметр в режиме амперметра (до 10 А). Вторым мультиметром замерил падение напряжения на встроенном измерительном шунте. Применив закон тов. Ома, рассчитал сопротивление шунта.

Зная сопротивление шунта и применив тот же закон Ома, рассчитал значения напряжений на шунте при больших токах в нужном диапазоне.

Зная ток полного отклонения стрелки микроамперметра и максимальное подаваемое от измерительного шунта напряжение, рассчитал добавочное сопротивление. Более-менее точно, удалось его подобрать из двух разных параллельно включенных МЛТ-2 (Фото 23).

Собрав из двух резисторов делитель напряжения и подавая через него регулируемое контролируемое стабилизированное напряжение от лабораторного БП (Фото 2), проградуировал шкалу прибора – записав показания, а после, забелив во вскрытом приборе имеющиеся цифры канцелярской замазкой-корректором, записал новые спиртовым маркером. Выделил соответствующим цветом сектора шкалы (Фото 3).

Значения надписаны тонким спиртовым фломастером поверх старых, замазанных белой пастой. Цветные сектора сделал широкими художественными фломастерами реквизированными у дочери.

Прозрачная лицевая крышка прибора с арретиром приклеивается, для этого конструкция имеет специальный конусный паз. После проверки работоспособности измерительной головки собрал ее. Заполнил паз китайским силиконовым герметиком для радиомонтажа (Фото 4).

Штангу для измерительной головки сделал из отрезка нетолстой квадратной трубы. Притупил острые края железки, в два слоя покрасил ее сереньким грунтом-эмалью. Разметил и просверлил пару отверстий для крепежа к элементам конструкции БП электролизера. Понадобившиеся длинные винты М3 заменил на самодельные шпильки. Пару таких шпилек сделал из огарка электрода УОНИ (марки ESAB, Россия, г. Санкт-Петербург) – сбил с электрода обмазку, остатки удалил плоскогубцами. Зажав чистый хвостовик в патроне шуруповерта отшлифовал стержень-заготовку несколькими номерами некрупной наждачки, напильником сделал фаску. Подобрал лерку, нарезал резьбу (Фото 5…7).

Боковые стенки коробки прибора сделал из нетолстой березовой дощечки (Фото 8…10).

Фото 9. Боковые стенки коробки подготовленные к сборке. Нетолстые короткие гвоздики позволяют скрепить деревяшки предварительно, до прочного схватывания клея. В верхней детали под гвоздики размечены и просверлены отверстия.

Фото 10. Собранная на гвоздики и клей боковая часть коробки, примерка. Выступившие остатки столярного ПВА немедленно оттереть влажной тряпочкой.

Лицевую и заднюю стенки сделал из нетолстого листового алюминия – остатков старых кровельных листов доставшихся по случаю. Толщиной около 1 мм. (Фото 11…14).

Фото 12. Простое и удобное крепление к дереву – мелкие короткие гвоздики. Сверление отверстий для крепежа. Предварительно – однообразная разметка и кернение.

Перед сборкой коробки разметил и просверлил в деревянных боковых стенках три отверстия – пару для крепежа к штанге, одно для двух кабелей – напряжение с шунта и питание подсветки шкалы. Сверлил на станке, спиральным сверлом по дереву, на больших оборотах. При этом в плотной древесине получаются аккуратные отверстия без сколов и лохмотьев.

Фото 15. Примерка крепежа к штанге. Длинные винты М5 с парой широких (кузовных, усиленных) шайб, чтобы не проминалось дерево. Снаружи корпуса прибора на винтах затянуты гайки – чтобы удобнее крепить собранную закрытую коробку к штанге.

Нетолстые гвоздики дополнительно укорачивал – откусывал у шляпки оставляя 6…7 мм. Их тупые концы – дополнительная страховка от раскалывания тонкого дерева, его волокна они не раздвигают а вминают. Держал пинцетом, работал маленьким молоточком на стальной плите.

Козырек и подсветка прибора сделаны как для удобства наблюдения, так и как дополнительный индикатор работоспособности низковольтной сервисной части выпрямителя. Весь аппарат расположен в темном месте, более того, его основное применение – поставка гремучего газа для настольной стеклодувной горелки, комфортная работа на которой подразумевает полумрак (удобнее различать зоны пламени и цвета нагрева стекла). Козырек служит и основанием для маломощной светодиодной ленты и ее теплоотводом.

Фото 17. Заготовку – развертку козырька гнул прямо на коробке. Видны отверстия для крепления к деревянной части – теми же обрезанными гвоздиками.

Фото 19. Наклеенный отрезок светодиодной ленты. Концы гибкой платы загнуты вверх – иначе, случается, замыкают на металлическом основании.

Фото 23. Вид на электромонтаж измерительной части. Кабель экранированный, экран присоединен к минусу «внизу» - в БП. Конец кабеля закреплен лужицей термоклея. Резистор – «добавочный», превращающий микроамперметр в милливольтметр.

Готовая коробка в сборе установлена на ноге-штанге БП электролизера, кабели проложены по элементам конструкции и закреплены пластиковыми ремешками. Длина кабелей уточнена по месту, лишнее обрезано. Концы кабелей разделаны и подключены к нужным точкам выпрямителя.

Литература

Babay Mazay, апрель, 2022 г.

Предложенный источник питания – низкочастотный (НЧ), значительной мощности и может быть применен в домашней мастерской или лаборатории как блок питания (БП) небольших установок для высокочастотного (ВЧ) нагрева, трансформатор БП может питать низковольтные маломощные лабораторные печи, например, для водородного отжига, миниатюрные вакуумные печи, индукционные катушки и другие подобные приборы. Здесь, БП сконструирован, в основном, для питания электролизера (для разложения воды и получения гремучего газа) небольшой мощности.

Назначение БП во многом определило его облик – кроме электрических параметров, это выпрямитель с удобным управлением, открытое исполнение, места и конструкция внешних вводов-выводов. Кроме этого, конструктивно БП собран на специальной стальной раме удобно расположенной поверх основного узла электролизера - реактора с трубой бака и фильтром отделителем щелочной пены, стыкующийся с ним. Такое расположение укорачивает сильноточные соединения и уменьшает потери в них, дает возможность сделать тяжелый аппарат до некоторой степени мобильным.

Что потребовалось для изготовления.

Набор слесарного инструмента, в том числе и небольшой сварочный инвертор с принадлежностями; набор слесарного инструмента и инструмента для электромонтажа. Комплектующие и материалы, железки из металлолома, крепеж, ЛКМ, ветошь, мелочи.

К делу.

НЧ трансформатор для БП электролизера применил трофейный – доставшийся по случаю, от самодельного зарядного устройства для автоаккумуляторов (Фото 2, 3).

Фото 3. Несмотря на заржавленость, трансформатор прилично намотан и собран, гудит едва слышно, ток холостого хода (х.х.) вполне умеренный. Габаритная мощность – на глазок, этак с киловатт-полтора.

Первым делом поставил, и без БП тяжелый и неудобный для перемещений, реактор на колесики (Фото 4). «Тележку» - отрезок квадратной трубы с парой фабричных колес, сто лет назад сделал для перемещений деревообрабатывающего станка. Теперь, отыскал давно ненужную железку в хламе и зачистил от ржавчины, укоротил – вырезал кусок трубы в средней части, сварил оставшееся встык. Подготовил и приварил тележку к крайнему торцевому профилю реактора.

Фото 5. Положение аппарата с колесами – наклонное, для нормальной циркуляции электролита между реактором и баком.

Два колеса и три опорные точки позволяют в одиночку перекатывать тяжелое устройство по ровной поверхности; достаточно устойчиво и не катается самостоятельно. В дно трубы вварена крупная соединительная гайка. Ввернув в нее недлинный болт, при необходимости, можно регулировать им наклон аппарата.

Изолятор.

Реактор пресс-типа (из стянутого пакета пластин с резинками-изоляторами) подразумевает пропускание электрического тока через элементы конструкции. Открытые выводы пластин реактора несколько утоплены между торцевыми профилями, замыкать которые, в общем случае, нельзя. Металлическая рама БП должна быть от них изолирована.

Сплошной изолятор сделал из плотного дерева – основание-пластину из 15 мм фанеры, бортики из березовых брусочков. Выпилил заготовки, собрал на саморезы и столярный ПВА.

Деревянный изолятор плотно сидит на выступах торцевых профилей реактора, к железкам он прикреплен двумя парами недлинных болтиков М6 с широкими – «кузовными» утопленными шайбами (Фото 8).

Для металлической рамы БП подобрал в своих закромах железки, срезал лишнее, зачистил от ржавчины. Основную часть сварил на живую нитку по месту (Фото 9) – закрепив на изоляторе, небольшими точками, чтобы не слишком горело дерево.

Модуль управляемого выпрямителя находится сбоку от трансформатора и расположен стоя. Для него также по месту вварены пара вертикальных кронштейнов из нетолстой стальной квадратной трубки. Из этой же трубки сделал и ограничители (Фото 10, 11).

Фото 11. Рама БП в сборе с изолятором. Хорошо видна работа ограничителей удерживающих раму от любых горизонтальных перемещений.

Реактор электролизера имеет несколько вариантов подключения, с несколькими вариантами напряжений и тока. В одних случаях требуется напряжение меньше и работать будут только трансформатор с выпрямителем, в других больше, и тогда, им в помощь, понадобится батарея оксидных конденсаторов. Им будет удобно на специальном кронштейне над трансформатором.

Фото 13. Попутная «формовка» батареи старых электролитических конденсаторов – напряжение около ¾ рабочего, маломощный выпрямитель-мост и токоограничительный резистор 3.3 кОм.

Конденсаторы при формовке соединены параллельно. Измеряя напряжение до и после резистора контролируем процесс – как только станет равным, можно выключать. Дело небыстрое - мои наращивали изоляцию полторы недели.

Сборка.

Покрашенные в два слоя рама и изолятор досохли – можно собирать.

Фото 14. Начало сборки отделанных оснований БП, установка трансформатора, примерка на электролизере.

На фото хорошо видна специальная конструкция реактора, для подобной установки БП – «на голову» - удлиненные вверх торцевые заключительные профили, выведенные вбок выходной патрубок со шлангом.

Установил и закрепил мелкими винтиками модуль выпрямителя. Для основного соединения с трансформатором сделал пару мощных проводов, аналогично соединениям в выпрямителе – зачистил наждачкой нетонкий медный обмоточный провод, нарезал кусками и залудил. Собрал в два пучка, изолировал тремя слоями термотрубки, сформовал и впаял (Фото 15).

По необходимости, место пайки осторожно (канифоль, может вспыхнуть и засажить место пайки) подогревал строительным феном. После остывания заизолировал липкой лентой.

Являясь по своей природе, человеком довольно рассеянным, при подобных работах стараюсь как можно чаще проверять сделанное пробным включением, тогда ошибки выявляются гораздо раньше, исправлять их значительно проще. В данном случае интересно было явно увидеть сколько каждое плохое соединение съедает электричества – к выходному напряжению прирастало вольт-два буквально после каждой пайки, и это при весьма умеренной нагрузке.

Фото 16. На внешнем торце трансформатора, на выступающих шпильках закрепил березовый брусочек для крепления сетевых проводов.

Все их зачистил-залудил и свел в два пучка – выводы от мощного трансформатора, его маломощного «сервисного» брата из выпрямителя, выводов сетевого шнура и вишенкой – неоновой лампочкой из сломанного электрочайника – уже с сопротивлением и по самую маковку заделанной в термотрубки. Пучки скрепил нетолстой залуженной проволочкой и тщательно пропаял. Изолировал двумя слоями термотрубок.

Выводы от выпрямителя к пластинам реактора сделал из нетонких проводов с моножилой, заканчивающихся клеммами-наконечниками «под винт». Для параллельного соединения двух секций пластин реактора, понадобилось четыре провода. Провода в клеммы впаял (Фото 18).

Фото 18. Для хорошего затягивания припоя в клемму, в каждом стаканчике просверлил отверстие Ø 1.5 мм (отмечены) и кроме самих проводов, плотно натолкал недлинных луженых медных обрезков, чтобы при пайке задействовать капиллярные силы.

Все перемазал флюсом-пастой для огневой пайки, грел небольшой горелкой, паял свинцовым ПОС-61.

Фото 19. Остатки кислотного флюса отмывал в горячей воде, сначала с содой, потом в чистой. Применил ультразвуковую мойку.

Отмытые и высушенные места пайки закрыл несколькими слоями термотрубки.

На внешней стороне стенки модуля выпрямителя, закрепил колодку с парой винтовых клемм – для подключения внешнего герконового датчика давления. От колодки к схеме управления, по элементам конструкции провел провод в тройной изоляции (Фото 20).

Фото 20. Колодка для удобного и разъемного подключения внешнего датчика. Сверху закрывается табельной прозрачной крышечкой.

Фото 21. Подключение к средней пластине реактора вывода «+». Пришлось снимать привинченный изолятор. Второй конец вывода зажимается в винтовой клемме автоматического выключателя на выходе выпрямителя БП. После установки.

Фото 22. Для минусовых выводов зачистил от краски места на торцевых профилях. «Полки» у моего швеллера, толщины внушительной - просверлил отверстия, нарезал М8, притянул наконечники недлинными болтиками. Подложил под головки по шайбе и по стопору.

Babay Mazay, апрель, 2022 г.

Относительно мощный (с рабочим током ~ 20 А) низковольтный (~ 50 В) выпрямитель собран по мостовой схеме на тиристорах и представляет собой помесь электронного ключа и диодного моста. Имея несколько худшие параметры чем у выпрямительного моста классического, на диодах, такая конструкция позволяет удобно управлять мощной нагрузкой. Здесь, задействован простейший ключевой режим – «включено-выключено» по сигналу герконового датчика. Обратная связь.

Выпрямитель предназначен для использования в блоке питания (далее БП) стационарного электролизера средней мощности. Прибор собран в виде единого компактного модуля вместе с автоматическим тепловым выключателем в цепи нагрузки и самодельным токовым шунтом. Здесь же смонтирована и дополнительная маломощная часть – трансформатор и выпрямитель для питания пары вентиляторов обдува. От этого же маломощного БП питается и промежуточное реле с электронным ключом на транзисторе – для разгрузки контактов геркона датчика.

Рис. 2. Управляемый выпрямитель. Схема электрическая принципиальная. VS1…4 – подходящие по конструкции, допустимым току и напряжению. R1…4 – 100…200 Ом, VD1…4 – любые маломощные, с допустимым прямым током 0,1…0,3 А. Неосновные сервисные цепи не показаны.

Схема выпрямителя (Рис. 2) может быть упрощена за счет замены неуправляемых (постоянно включенных) тиристоров на подходящие диоды. Здесь, действовать пришлось исходя из удобств конструктивных. Радиаторы приспособил небольшие и разные, пришлось применить обдув.

Фото 3. Домашнее конструирование часто исходит «от свалки» - что имеется в закромах или удается недорого и нехлопотно раздобыть.

Вывернув ящики и коробки, сопя прикладываешь одно к другому. До тех пор, пока не начнет вырисовываться более-менее удовлетворительная конструкция.

Что потребовалось для работы.

Кроме радиоэлементов – набор некрупного слесарного инструмента, набор инструментов и материалов для электро-радиомонтажа, мелочи. Листовой текстолит и нетолстый алюминий, крепеж.

К делу.

Определился с силовыми элементами – тиристоры Т142 – 63 – 7. Все четыре. Одинаковые, в корпусе на резьбовой шпильке. С учетом установки тиристоров, среди имеющегося подобрал хоть сколько то похожие радиаторы. Радиатора получилось три – два тиристора на одном и два на радиаторах своих собственных. Все радиаторы разные, их пришлось скреплять в единый модуль через изолятор – этакие боковые стенки из нетолстого листового текстолита. «Несущие», да.

Фото 4. Заготовка боковых стенок выпрямителя – подобранный на свалке остаток от бабушкиного ящика для рассады.

Установка тиристоров на радиаторы. В основном происходила штатно – разметка-сверление отверстия в пластине, с одной втыкаем тиристор, с другой накручиваем гайку. Тем более, что один из индивидуальных радиаторов и вовсе оказался «родным» (Фото 5). Встретились, обнялись, утерли скупую слезу - «сколько лет, сколько зим!», «а ты помнишь!»…

Фото 5. Индивидуальные одноместные радиаторы. Первый, в углу – от этих же тиристоров. Второй посредине – от воздушного охлаждения процессора ПК. «Мелкозубый» - под принудительный обдув и с табельным вентилятором (сбоку).

Второй персональный радиатор – от персонального же компьютера (Фото 5) – воздушное охлаждение процессора. Значительная его высота и медная болванка посередине позволили организовать в ней соответствующую резьбу (Фото 6) – спиртовым фломастером отметил центр, тюкнул керном, просверлил отверстие под нарезание резьбы. Через мягкие хвойные деревяшки зажал радиатор в тисках и нарезал резьбу.

Фото 7. Расстояние между текстолитовыми стенками модуля – по самому широкому радиатору для пары тиристоров.

Предварительно скрепил стенки выпрямителя (Фото 7). Разметил места остальных радиаторов – из куска нетолстого алюминия (Фото 8) вырезал и изготовил дополнительные крепления для однотипной установки (Фото 9).

Пришлось повозиться и больше всего с компьютерным мелкозубым (Фото 9) – в утолщенных ребрах изловчился просверлить глухие отверстия и нарезать резьбу М3, секторные окна для лучшей вентиляции выпилил ювелирным лобзиком.

Для надежного и малоомного подключения к анодам тиристоров пришлось изготовить и самодельные лепестки. Из латуни, как металла удовлетворительно работающего в контакте между медью и алюминием. На нашедшейся 2 мм пластине разметил (Фото 10) и выпилил ювелирным лобзиком контуры (Фото 11), меньшее отверстие просверлил, большее также выпилил.

Фото 11. Выпиленные лепестки. Пилочка для ювелирного лобзика №0, традиционная смазка воском не применялась.

Готовые лепестки отжег на кирпичике портативной газовой горелкой (Фото 12), остывшие зажал в тисках между деревяшками и выгнул хвостики. Зачистил некрупной наждачкой от окислов и залудил мощным паяльником места для проводов.

Мощные проводники для внутренних соединений удобнее всего оказались самодельные – нетонкий медный обмоточный провод зачистил наждачной бумагой от лаковой изоляции, нарезал нужные кусочки и облудил паяльником. Собрал в жгуты. В лепестки впаивал «на весу» - до установки на радиатор, иначе паяльник 150 Вт не справлялся. Наборные, из луженых жил неизолированные провода удобны – в любом месте к ним легко припаять выводы мелких элементов, отогнув у жгута одну из жил.

Пригоршню имеющихся б/у тиристоров проверил и отобрал по близким параметрам (Фото 13) – в прямом включении, анод к «+» мультиметра, катод к «-», исправный прибор должен демонстрировать очень большое сопротивление. При замыкании, на мгновение, управляющего электрода с анодом, мультиметр должен показать сопротивление близкое к короткому замыканию. Проверку удобнее делать на стрелочном авометре.

Фото 13. Проверка работоспособности. Следует помнить, что у мощных тиристоров катод сверху. Старые стрелочные Цэ-шки, для таких измерений удобнее современных цифровых приборов.

Фото 14. Установка тиристоров на большом «пАрном» радиаторе. Радиатор самодельный, фрезерованный из болванки. Для гаек с обратной стороны в тисках выломал часть зубьев. К счастью – хрупкий силумин.

Тиристоры на радиаторах установлены не вполне правильно (Фото 14) – лепестки пришлось подложить сверху увеличивая термосопротивление. Между лепестками и радиатором плюхнул немного КПТ-8, поверхности лепестков «к тиристору» возможно лучше отшлифовал.

Фото 15. В процессе монтажа. Крепления радиаторов к боковым текстолитовым стенкам приклепал вытяжными заклепками.

Фото 16. Основная силовая часть выпрямителя. Проверка работоспособности. В качестве включателя – временный миниатюрный тумблер.

Выпрямитель снабжен парой низковольтных вентиляторов для принудительного обдува радиаторов (Фото 17). К компьютерному полагался штатный, на пластиковых защелках, к «пАрному» приспособил стандартный «кулер». Его привинтил обрезанными кровельными саморезами, между зубьев.

Фото 17. Вид на выпрямитель сзади. Принудительное охлаждение. Воздушный поток проходит и через ребра верхнего радиатора.

Для маломощного, 12 В питания вентиляторов подобрал небольшой трансформатор и готовую платку выпрямителя. Оба от старой носимой кассетной магнитолы.

Небольшое промежуточное электромагнитное реле с двумя группами контактов, для управления выпрямителем, закрепил на боковой стенке блока самодельной скобочкой. Её выгнул из нетолстого алюминиевого листа – разметил и вырезал ножницами по металлу развертку, согнул, просверлил крепежные отверстия.

Фото 21. Маломощная «сервисная» часть выпрямителя – трансформатор и платка выпрямителя для питания промежуточного реле и вентиляторов, само реле и транзисторный ключ на КТ815 (указан стрелочкой). Под спинку транзистора нанес чуток термопасты.

На свободное место второй стенки установил самодельный токовый шунт и стандартный автоматический выключатель (Фото 22). Жесткие электрические соединения выполнены аналогично.

Фото 22. Выпрямитель в сборе. Прогон. В качестве нагрузки применил три последовательно соединенных нагревателя от промышленной печи.

Babay Mazay, март, 2022 г.

Небольшая ручная горелка малой производительности предназначена, в основном, для сжигания гремучего газа полученного в электролизере. Такие аппараты более-менее значительной мощности требуют слишком много материалов и расходуют прорву электричества, строят их редко. В основном, домашние практические электролизеры имеют небольшую мощность и производят весьма умеренное количество газа – для работы с ними требуются специальные горелки с тонким моносоплом. Речь идет о диаметрах 0,1…1 мм. Гремучий газ имеет чрезвычайно высокую температуру горения и даже малый факел такого пламени оказывается более чем полезен в домашней мастерской.

Горелка конечно может работать и на других, предварительно подготовленных, газовых смесях – парах бензина, газокислородных смесях, горелку при этом удобно снабдить двумя входными патрубками, а смешивание производить в полой металлической рукоятке.

Горелка имеет простую конструкцию не требующую токарных работ и собрана из подножных материалов пайкой. Возможность смены наконечника горелки существенно расширяет ее возможности, хотя в работе стационарной, специализированный инструмент всегда удобнее и практичнее универсального.

Что понадобилось для работы.

Кроме заготовок деталей - набор инструмента для некрупных слесарных работ, в том числе и пайки. Расходные материалы, мелочи.

К делу.

Главная деталь горелки – сопло, здесь весьма тонкое, причем, очень желательно иметь его более-менее толстостенное и из меди или сплавов – отвод тепла. Куда как сильнее распространены подобные трубочки из нержавеющей стали – медицинские иглы для инъекций, однако, нержавеющая сталь – неважный теплопровод, да и иглы тонкостенны. При их применении лучше всего поверх иглы сделать намотку из зачищенной медной проволоки и пропаять ее серебром.

Медные же капилляры можно найти, например, в аппаратах для хроматографии и т. п., наконец просверлить заготовку. Без особенного труда можно найти сверла 0.4 мм. Для получения спокойного длинного пламени длинна сопла должна быть по крайней мере пятикратной по сравнению с диаметром. Для указанных малых диаметров сделать такое отверстие сверлом не слишком трудно. Сверлить следует неподвижным сверлом, вращая прутик-заготовку. Прекрасный материал для сверленного сопла – троллейбусный провод. В идеале, внутреннюю поверхность сопла следует отшлифовать, например, толстой ниткой с пастой ГОИ.

Свой медный капилляр подобрал в доставшемся по случаю автомобильном хламе (Фото 2). Нетонкие стенки, внутренний диаметр около 0,7 мм.

Десяток сантиметров на конце отжег – нагрел компактной газовой горелкой на кирпичике, до малинового свечения, дал остыть. Мягкую податливую медь выровнял подобно старому обмоточному проводу – несколько раз с изгибом пропуская через комок ветоши.

Держатель сопла – нетолстая, внешним диаметром - 6 мм, медная трубка. Ее кусочек отжег (Фото 3) аналогично капилляру, плотно набил сухим песком и заткнул деревянными пробками. В слесарных тисках, между брусочками из мягкого дерева, согнул заготовку на оправке (Фото 4), удалил пробку, вычистил от песка.

Установка сопла - короткую часть держателя (Фото 4) укоротил ювелирным лобзиком, зачистил круглым надфилем место посадки сопла. Сопло закрепляется пайкой – нужна весьма плотная посадка деталей с минимальными зазорами, чтобы задействовать капиллярные силы. Для уплотнения сопла применил намотку из медного провода. В несколько примерок подобрал его толщину. Зачистил конец от лаковой изоляции наждачкой, отжег, остудил, снова зачистил от окислов. Мягкой медью сделал намотку на медном же зачищенном капилляре-сопле – виток витку (Фото 5).

Намотку пришлось чуток подогнать надфилем. Собрал держатель – установил капилляр, ювелирным лобзиком отрезал лишнее, сформовал торец проволочного уплотнения-намотки.

Пайка сопла – выполнена твердым, медно-фосфорным, «холодильниковым» припоем. Еще лучше применить здесь припой серебряный, он меньше выгорает при высоких температурах эксплуатации.

Небольшие детали удалось нагреть той же компактной горелкой на пропане, флюс – порошок буры. Действовал так – место пайки подогрел горелкой до появления цветов побежалости и обмакнул в буру. Ее крупинки прилипли к горячей меди, при дальнейшем нагреве бура расплавляется, ее затягивает в щели. При достижении температуры малинового свечения деталей, к месту пайки прикоснулся палочкой припоя. Расплавленный, его также затягивает внутрь между деталями. Управлять растеканием припоя можно перемещая место нагрева. Дав деталям остыть, сколол стекловидные остатки флюса (Фото 6).

Игольчатый краник применил китайский, бронзовый (Фото 7). Ниже – его бракованный брат-близнец, от него взял только присоединительную резьбу с гайкой и штуцером.

Фото 7. Игольчатый краник китайского производства. Не из самых дешевых. Внизу – кусок бракованного собрата. Игла и маховичок не родные, но запирают канал и регулируют хорошо. Присоединительные штуцеры без уплотнительных резинок.

В качестве ручки-корпуса горелки применил отрезок медной водопроводной трубы Ø 15 мм. Зачистил конец трубы, подогнал к нему входную часть краника – пришлось подточить мелким напильником резьбу до плотной посадки. Спаял мягким припоем олово-медь – эта часть уже не будет сильно нагреваться. Пайка огневая, со специальной пастой-флюсом (Фото 8).

Фото 8. Пайка с применением пламенного нагрева. Применил пастообразный флюс для огневой пайки медного водопровода. Остатки активного флюса отмыл теплой водой.

Присоединительную к горелке резьбу, сделал из кусочка бракованного игольчатого краника (Фото 7, внизу) – брата-близнеца регулирующего. Это кстати – унификация, вещь полезная. Итак, от остатков краника ножовкой по металлу, в тисках, отпилил нужную резьбу и часть корпуса. Имеющееся некрупное отверстие (Фото 9) рассверлил крупным сверлом до максимально возможного диаметра (Фото 10).

Фото 9. Штатное тонкое отверстие никуда не годится – отверстие же большое, позволит иметь доступ в полую ручку горелки, что полезно.

Фото 11. Часть корпуса обточена мелким напильником и плоским надфилем и превращена в присоединительную муфту для монтажа пайкой.

Фото 13. Впаянная в нижнюю часть ручки-трубки присоединительная резьба. Паял тем же оловянным безсвинцовым (не нужно всякий раз тщательно мыть руки) припоем, с флюсом для огневой пайки. По остывании – отмыть остатки.

Фото 14. Держатель в сборе, подогнал, подготовил поверхности и впаял в один из присоединительных штуцеров.

Его внутренний диаметр подошел чудо как хорошо. Использовал оловянный припой и пасту-флюс. Собранный держатель за штуцер притягивается к кранику накидной гайкой.

Фото 15. Для отмывки остатков кислотного флюса в труднодоступных местах применил ультразвуковую мойку. Отдельная емкость позволяет экономить химикаты и не пачкать ими всю емкость.

Первый цикл отмывки – в нейтрализующем растворе кальцинированной соды, второй – в чистой воде.

Babay Mazay, апрель, 2021 г.

Речь идет об аппарате для разложения воды на кислородно-водородую смесь (гремучий газ) из щелочного раствора. Прибор предполагается применять в домашней мастерской для подмешивания гремучего газа к воздушному дутью газовых горелок с целью повышения температуры факела и для питания чистым гремучим газом специальных мини-горелок.

Электролизер - классического типа с питанием постоянным током без каких либо фантастических параметров. Такой прибор сколько ни будь существенной производительности весьма прожорлив электрически. БП такого электролизера – один из важных и дорогостоящих элементов. Стоит заметить – конструирование домашнее, в отличии от заводского КБ, чаще всего идет от материалов и элементов удавшихся достать и от подходящего БП имеющегося в распоряжении мастера, обычно и исходит расчет – количество пластин и их коммутация [1]. От мощности этого БП зависит производительность электролизера и изменить ее после изготовления прибора нельзя без дорогостоящей замены всего БП.

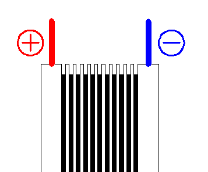

Главная часть электролизера – реактор, состоит из ряда пластин-электродов соприкасающихся с электролитом или погруженных в него. Здесь и далее, рассматривается «пластинчатая» конструкция электролизера без разделения газов на кислород-водород. Такая конструкция емкость с электролитом образует между стянутым пакетом пластин-электродов с герметизирующими резиновыми прокладками-изоляторами между ними (Рис. 1) [2].

Рис.1. Эскиз устройства стационарного электролизера Ю. Н. Бондаренко для мастерской по изготовлению газоразрядных ламп специального назначения [2].

Мощный БП, низкочастотный или импульсный на соответствующее напряжение (кол-во ячеек * 1,8…2,4 В) и ток не менее 10 А (исходя из эмпирических 22 Вт на одну пару электродов – далее «ячейку») подключается к крайним, замыкающим толстостенным пластинам. Остальные промежуточные электроды поляризуются соответственным образом при протекание тока через электролит.

Идея каскадного построения БП электролизера состоит в применении ряда значительно менее мощных, последовательно включенных БП, питающих, каждый свою часть пластин реактора. Эквивалентная схема обычного включения – одного общего БП и каскадного - нескольких маломощных, приведена на Рис. 3, 4.

Предлагаю в качестве каскадного питания электролизера использовать набор компактных импульсных БП от процессоров ПК. Системные блоки ПК часто модернизируются и источники от морально устаревшей техники – ресурс бросовый, часто достающийся во вполне работоспособном виде. Многие вышедшие из строя блоки можно починить обладая даже сравнительно невысокой квалификацией. Облегчают ремонт и широко доступная литература по устройству и принципу работы узлов БП ПК и пошаговые руководства вкупе с описанием характерных неисправностей.

Импульсные БП ПК (далее ИПБ) имеют набор стандартных напряжений и стандартный же диапазон «габаритной» мощности – чаще всего попадаются блоки «заявленной» мощностью 200…500 Вт. Сильноточные напряжения – «+5 В», «+12 В».

Известен ряд доработок разной степени сложности позволяющих изменять выходные напряжения ИБП. Здесь, предлагаю иметь дело с недоработанными, штатными ИБП – это снизит трудоемкость изготовления БП электролизера, сделает отдельные ячейки (ИБП) универсальными, легко заменяемыми. Кроме прочего, оставшиеся незадействованными напряжения позволят загрузить ИБП только частично, что повысит его надежность и долговечность.

Удобнее всего подобрать ИБП с током не менее 10 А в канале +12 В, при этом в канале +5 В обычно допустимый ток min в 2 раза выше – здесь ячейки можно включить параллельно. Опять же удобнее современные ИБП формата АТХ с дежурным питанием (в толстом жгуте к материнской плате есть зеленый провод – линия «РS-ON») это позволит упростить и удешевить автоматику электролизера.

Мы уже договорились одну пару пластин с изолятором между ними называть ячейкой. Тогда «секцией» будет именоваться часть электродов запитанная от одного ИБП.

Рис. 5. Эскиз подключения электродов реактора электролизера при каскадном питании от ИБП ПК. Обозначенные цвета проводов соответствуют стандартной цветовой маркировке.

Глядя на Рис. 5 и 6, внимательный читатель даже поверхностно знакомый с конструкцией помянутых модулей питания непременно заметит, что общие провода каждого блока автоматически соединяются через заземляющий контакт в трехконтактной сетевой розетке и конструкционно - через металлический корпус. При этом в каждом ИБП начиная со второго, линия +12 В замыкается накоротко.

Этот досадный недостаток можно нейтрализовать несколькими способами, простейший из которых – включать ИБП в сетевую розетку без заземления и надежно изолировать жестяные корпуса отдельных блоков друг от друга.

Литература.

Стационарный электролизер для домашней мастерской. Авторский конспект.

Бондаренко Ю.Н. Изготовление газоразрядных источников света для лабораторных целей и многое другое.

Корж В.Н., Дыхно С.Л. – Обработка металлов водородно-кислородным пламенем. Киев, «Техника», 1985 г.

Babay Mazay, ноябрь, 2021 г.