Установка видеорегистратора 70mai на Knewstar 001 или Geely Tugella с подключением питания к цепи датчика дождя

Всем привет! Вчера поставил на свой Knewstar 001 видеорегистратор 70mai A510. Казалось бы, а что в этом такого? Да вроде бы ничего, если бы китайцы делали USB разъем на пластиковом кожухе за зеркалом заднего вида(как у того же Haval H9 или Jolion)- прилепил регистратор на лобовое стекло, воткнул кабель питания в USB и проблем нет.

Но ни на Knewstar 001/Geely Tugella, ни на Monjaro такого разъема нет и нужно либо тянуть кабель питания вниз, к разъёмам usb на центральной консоли, либо ставить так называемый штатный видеорегистратор и подключать его к цепи питания датчика дождя через переходник.

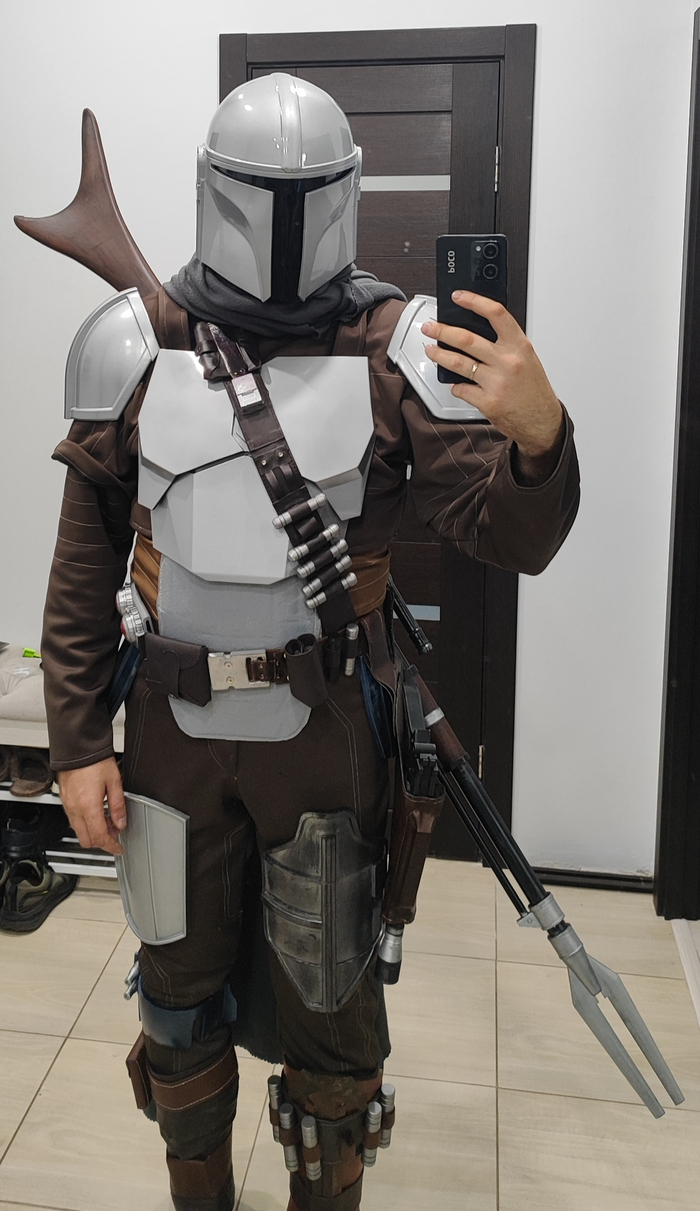

Пример штатного видеорегистратора:

Пример кабеля для подключения штатного видеорегистратора:

Изначально были мысли о покупке штатного видеорегистратора. Но изучив рынок да и сам предмет понял что штатный видеорегистратор меня не устраивает тем что у него отсутствует дисплей и все взаимодействия с регистратором происходит через телефон, а значит состояние такого видеорегистратор неизвестно в любой момент времени. Да и цена на него кстати выше (4к регистратор около 10000р, хотя тот же 70mai A510 тоже 4к и стоит около 6200р). Фирма производитель штатного регистратора так же неизвестна.

Учитывая все эти факторы решил ставить 70mai A510, так как это очень хороший видеорегистратор с очень качественным видео и у него присутствует дисплей, что позволяет контролировать его работу.

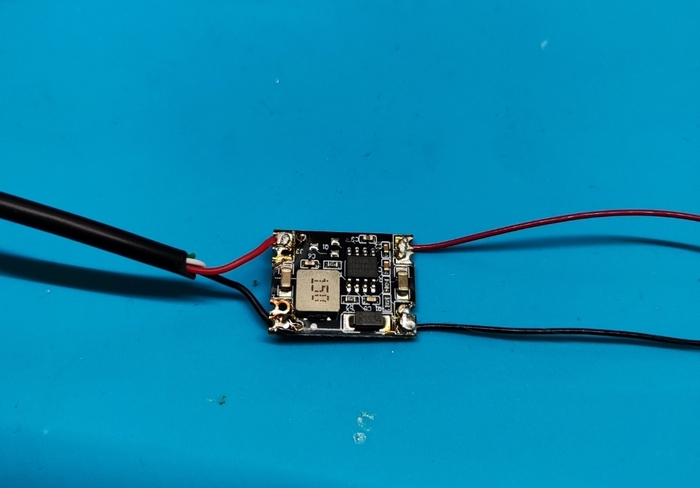

Питание для регистратора решил брать так же от разъема датчика дождя (там 13В). Для преобразования 13В в 5В которые необходимы регистратору использовал плату преобразователя напряжения.

На эту плату с одной стороны приходит напряжение от 7В до 30В, с другой стороны выходит 5В и ток до 4А

Для подключения платы к регистратору, взял кабель зарядки от телефона, разрезал его на пополам и тут часть где разъем Type C припаял к плате преобразователя напряжения к выходу 5В (OUT). К входу (IN) просто припаял 2 проводка - черный (земля), красный (+13В). Сам преобразователь напряжения упаковал в термоусадку.

В разъёме датчика дождя есть откидывающаяся защёлка - соответственно если её отстегнуть, то можно подключить проводки от платы преобразователя напряжения к проводке датчика дождя - черный у чёрному, красный к красному. Ну собственно вот и все. Более подробно в видео в начале поста.