Историю вам рассказать хочу. Про мальчика одного, который с одной стороны ооооочень любил деньги, а с другой - был выдумщиком. История душещипательная, полная факапов и попадосов на деньги, но с хорошим финалом.

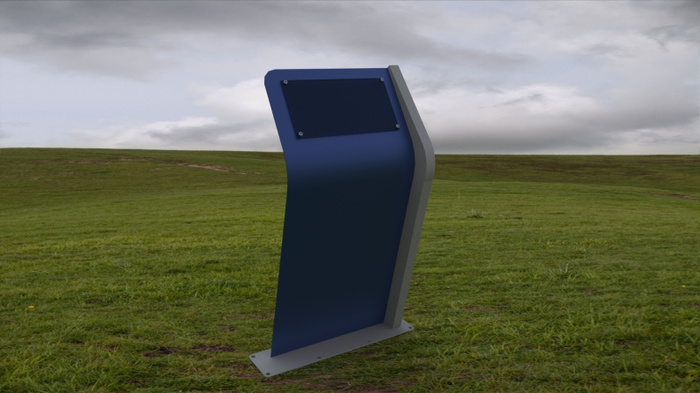

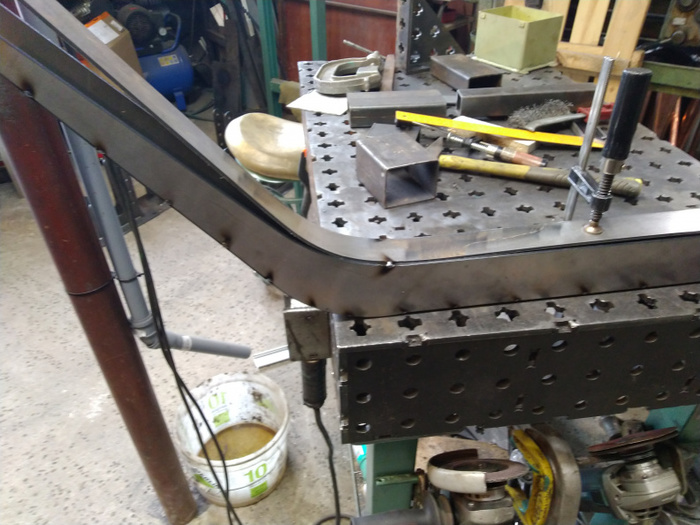

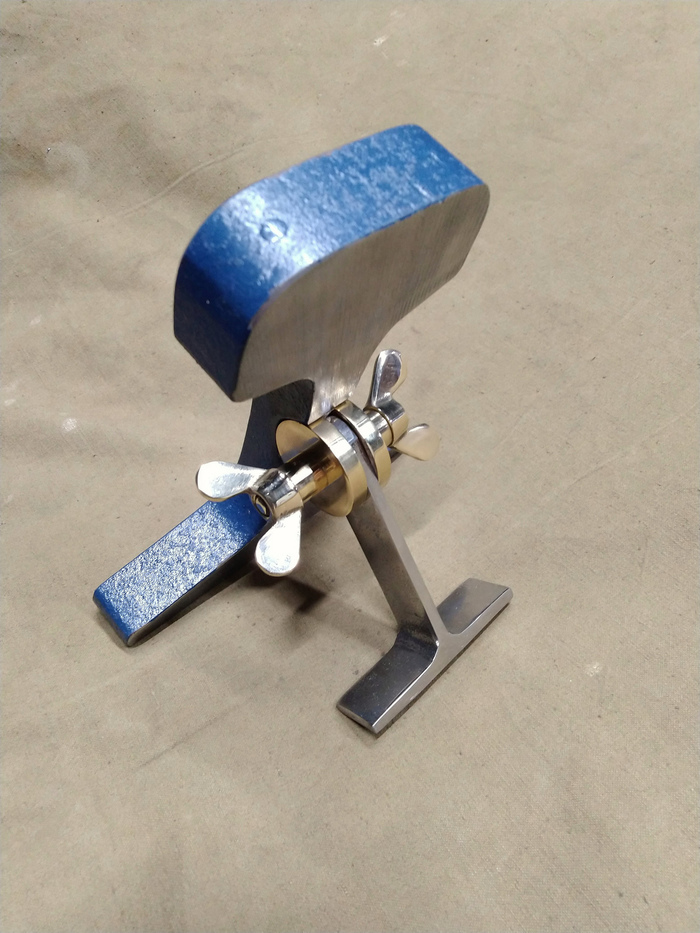

Для затравки - фоточка результата работы:

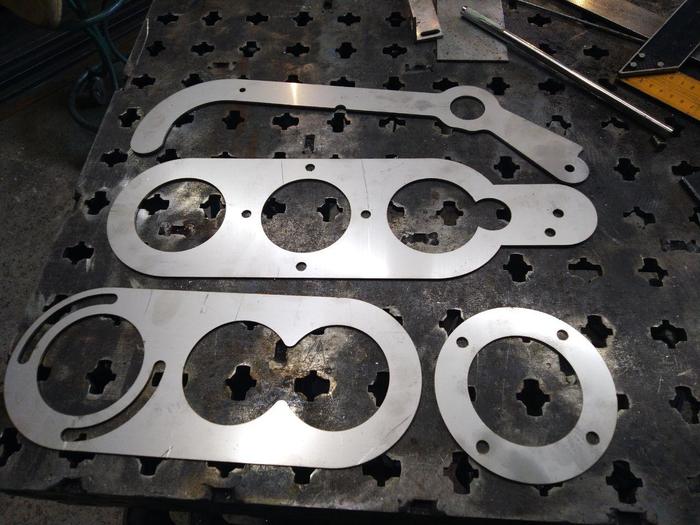

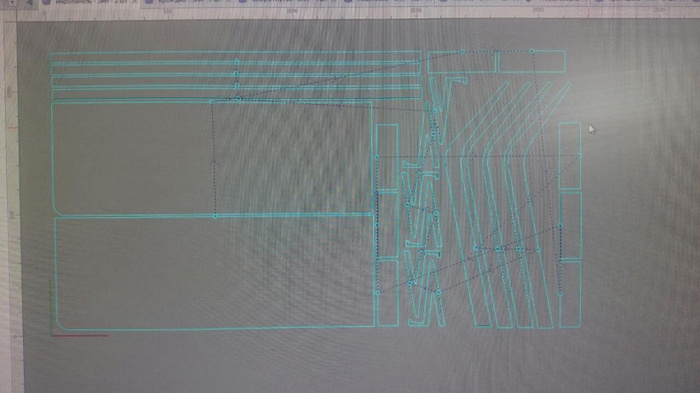

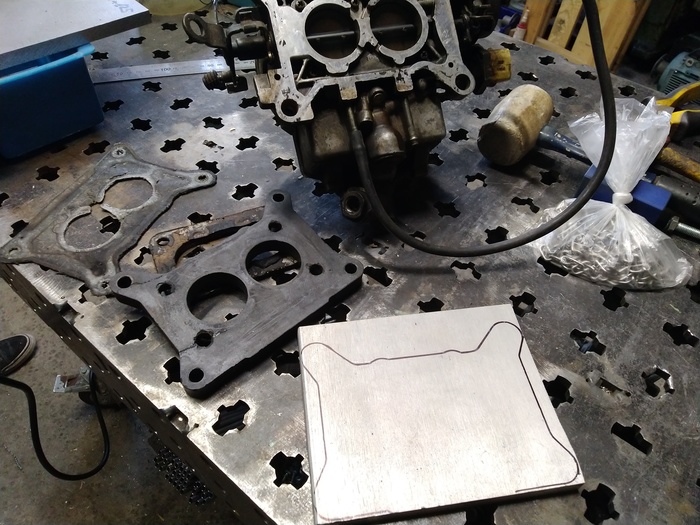

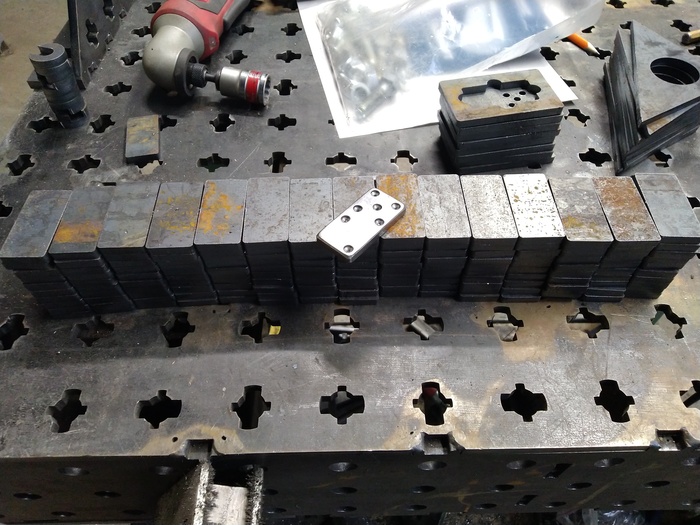

Переписывался как-то с заказчиком, ну и обмолвился, что давно хочу сделать домино из стали. Ну шоб такого ни у кого не было. А он возьми и поддержи. Давай, говорит. Делай. И я бы взял 4 комплекта! Мне, говорит, как без силового домино-то? Никак... Ну, сказано - таки сделано. Чертёж, отправил на лазер, вжууух и нарезано:

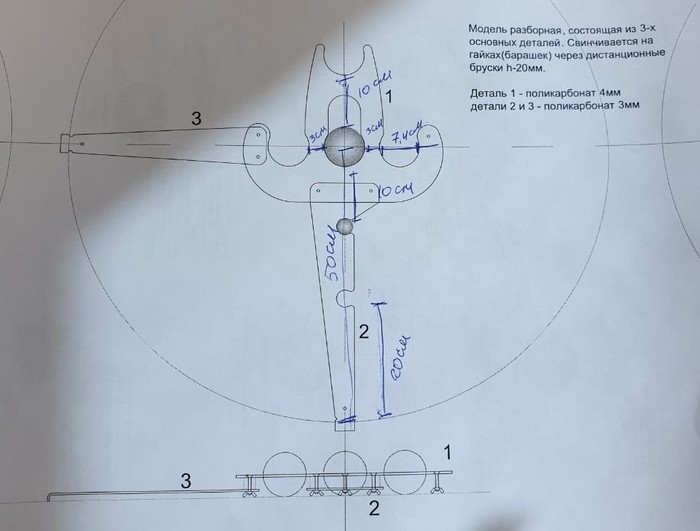

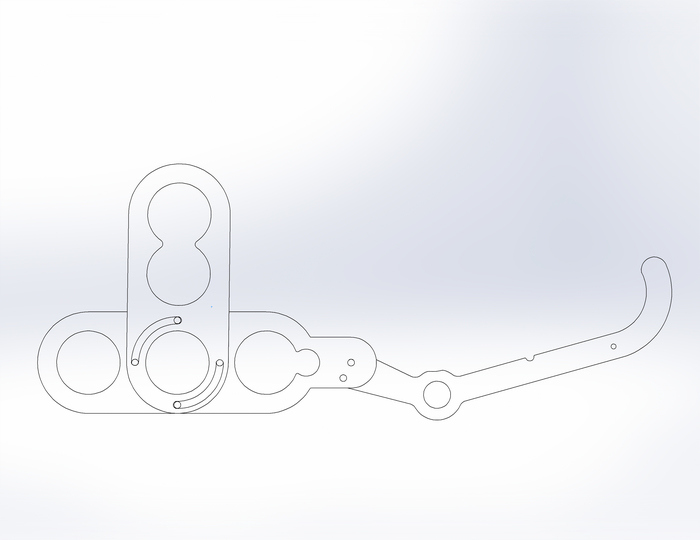

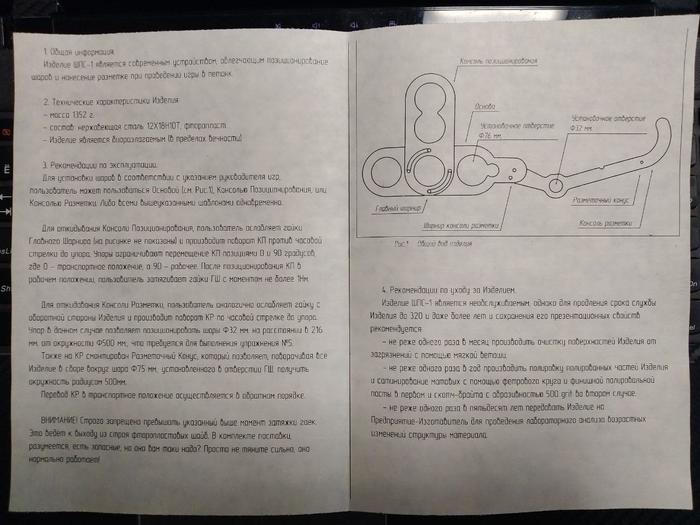

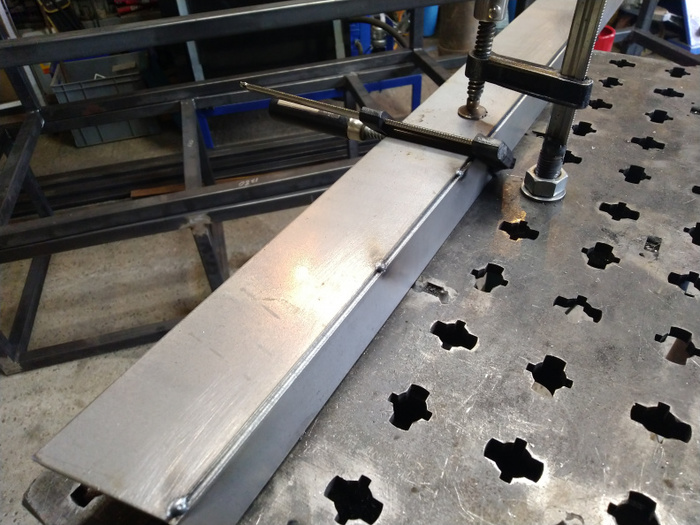

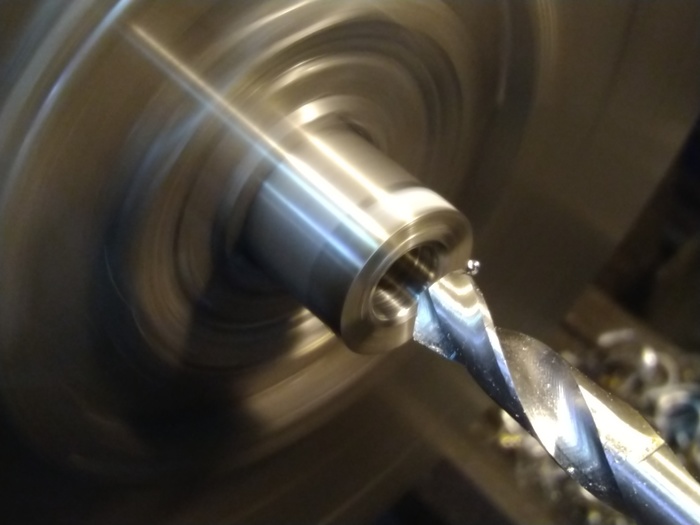

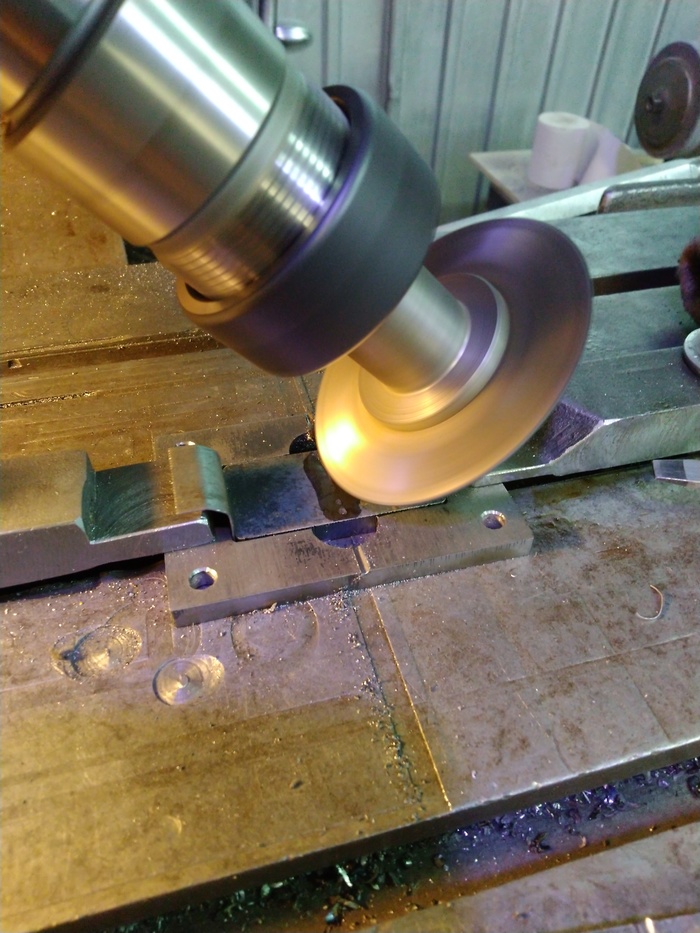

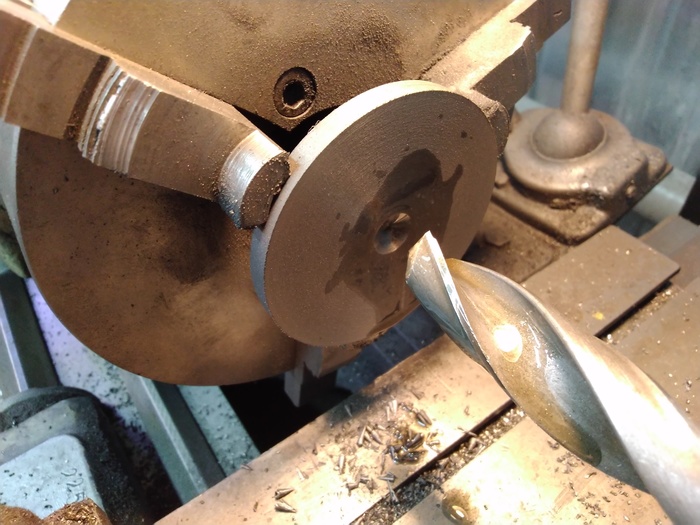

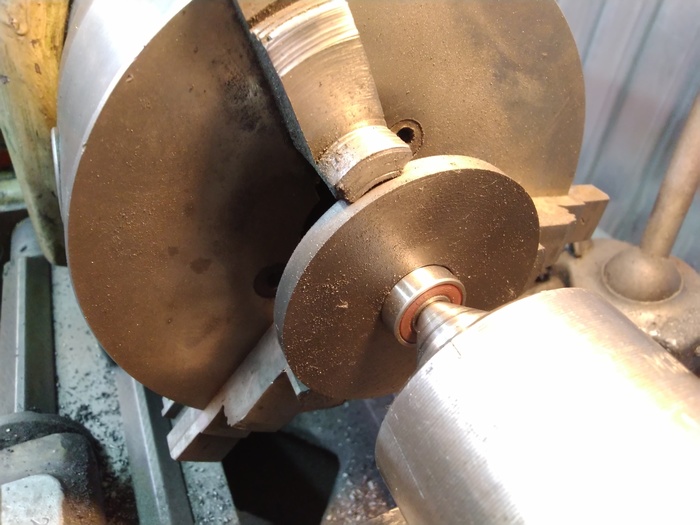

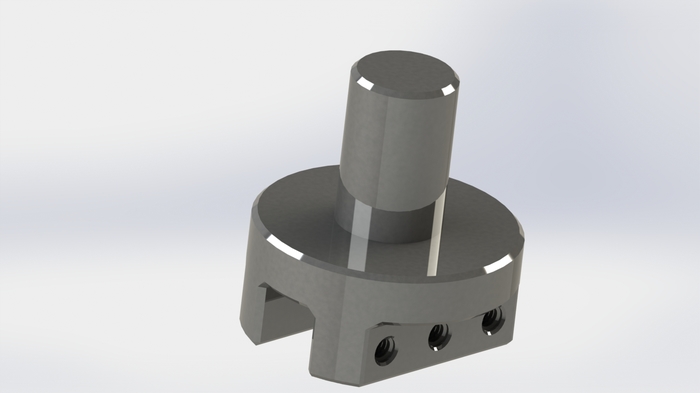

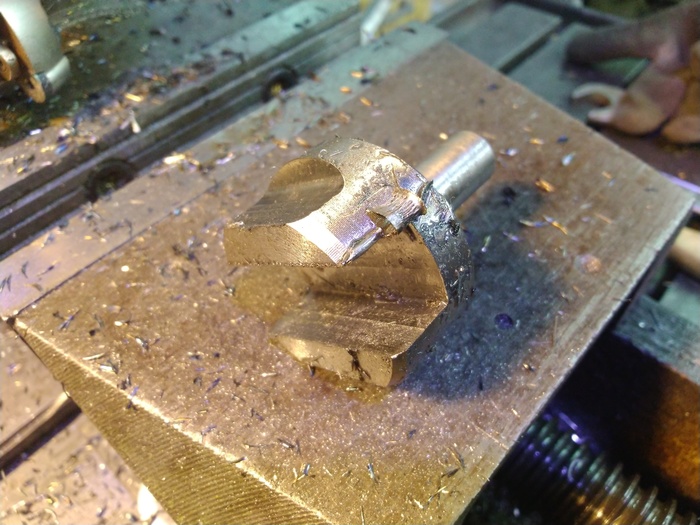

Чтобы точки были ваще по годноте, сделал приспособу:

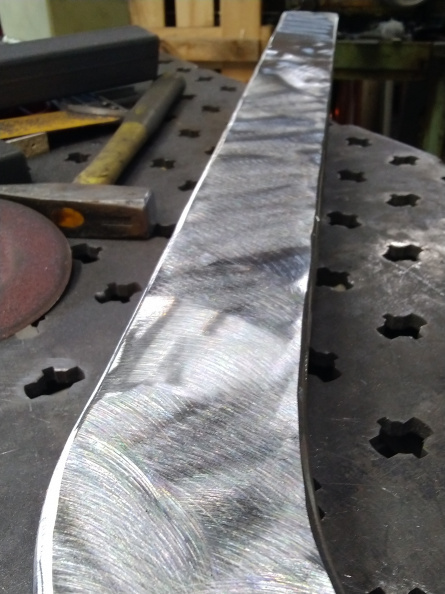

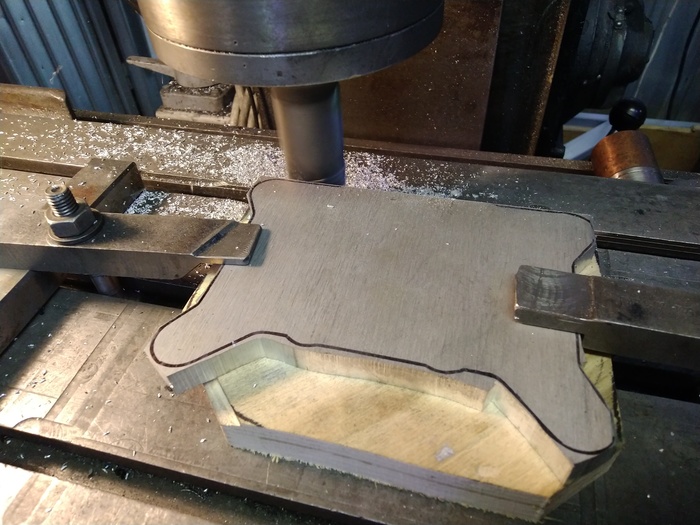

А чёрточку-разделитель ебанул дисковой фрезой, с поворотом ВФГ фрезера на 45 градусов:

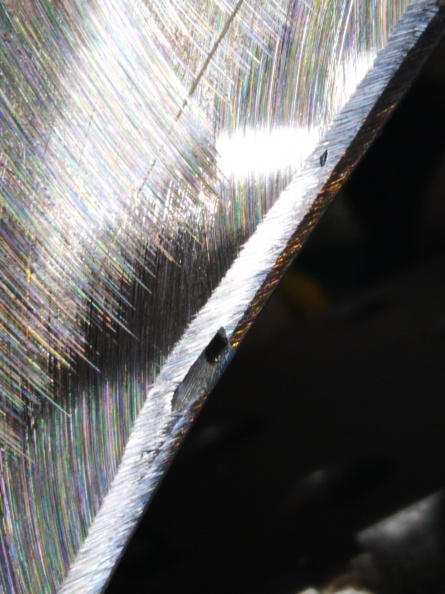

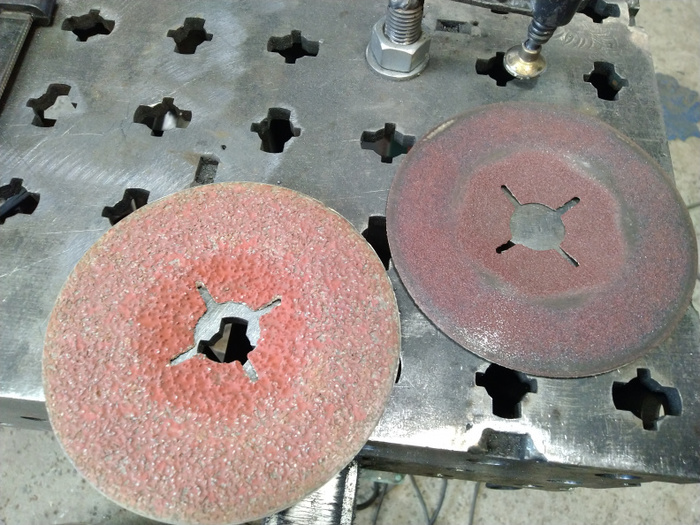

После непродолжительных ласк на шлифовалке, получалось примерно так:

Дальше слесаришкина удача кончилась и начался мрачняк. Например, отделка. Гальванисты хотят чтобы обязательно можно было подвесить изделие. А, нуок. Давайте вместо точек я вкручу винтики М2 из нержавейки... Купил Самый Дорогой Метчик примерно за 1700, сверло и сотню винтиков на попробовать:

Но, увы и нах. Метчик сломался на первом же отверстии. После чего пришлось заточить его вручную. Без заточного станка. На обычном точиле (правда с алмазным кругом). Работа 80-го уровня, что и говорить. Ну, переточенным метчиком я навил ещё примерно два-три отверстия и он сломался ваще под корень. Тут звучит музыкальная тема "Печальный тромбон". Это которая "мэп-мэп-мэп-мээээээп".

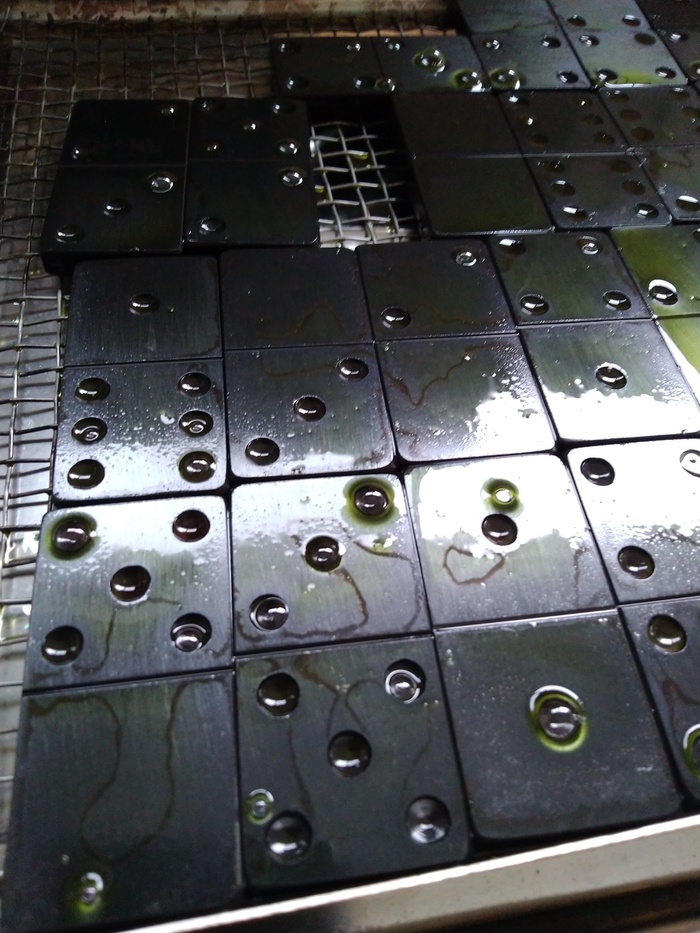

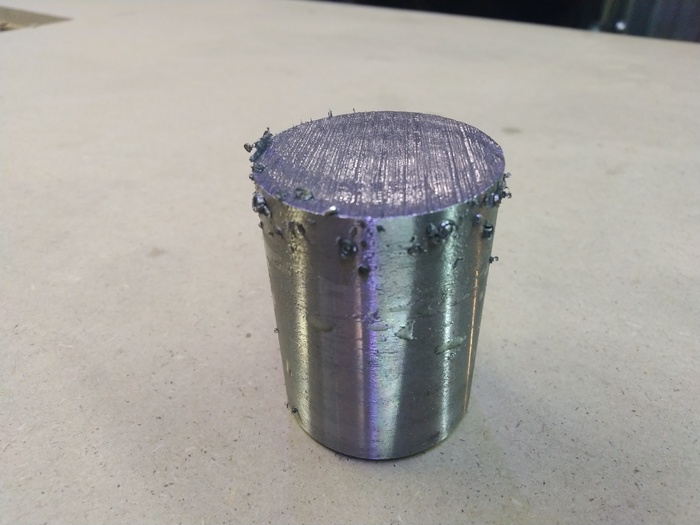

Что же делать? А давайте завороним. В масло. По-нашему. По-цеховому.

Ндееее. Пятна. Такое человеку не отдать. К дальнейшему как нельзя лучше подходит цитата из к\ф "ДМБ": "И тут братья Алиевы допустили ошибку - они показали деньги. После чего сразу лишились сознания и передних зубов". А я вспомнил химию... :)

Но, дело в том, что Пох миловал и после получания стабильной двойки по химии в школе, которую, впрочем, как-то натянули на тройбан, я никогда не трогал ничего химичнее метилового спирта. А тут чот давай читать... Первый опыт у меня был поставлен с хлорным жалезом.

Уууупс. Где-то я ошибся. :) Ну ладно, чо... Давайте попробуем отдать воронение на аутсорс профессионалу, а пока займусь коробками. Тестовый образец решил пильнуть на ЧПУшке из фанеры и залить эпоксой, шоб было красиво. Пильнул. Залил. Выбросил. Ну сами посмотрите, это какое-то уёбище:

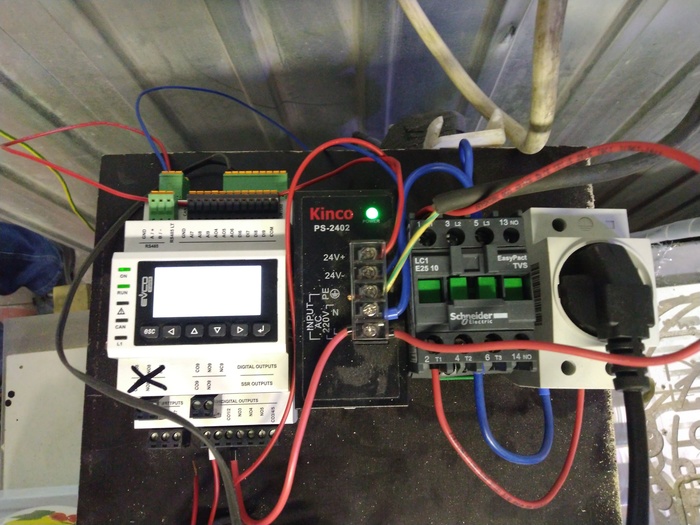

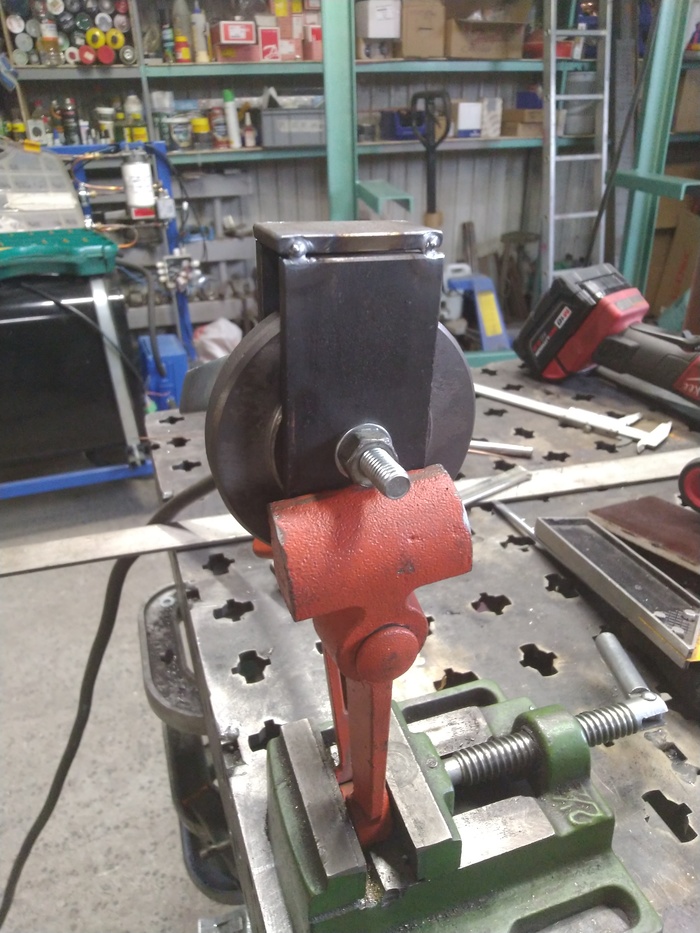

Второй вариант решил делать из букового мебщита с врезанной стальной надписью. Ну а чо? По красоте же... Нарезал на лазере железяк, собрали мозги для руления электроплиткой:

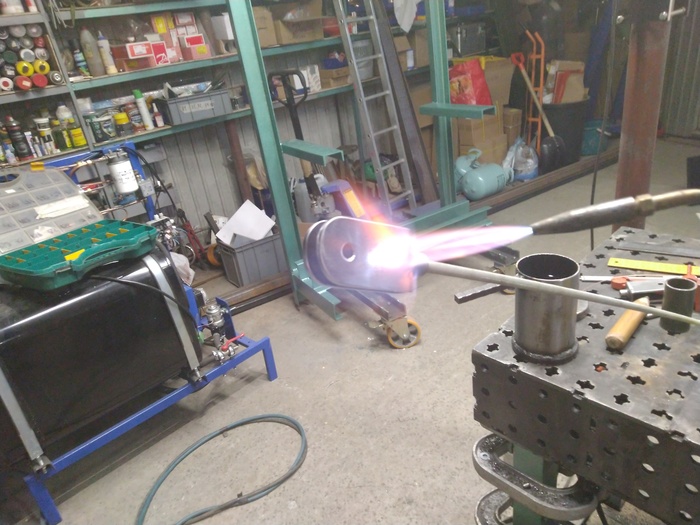

Кастрюлька, в неё датчик, химоза:

Пошла жара!!! На удивление, надписоны отникелировались неплохо. Хотя и пришлось коноёбиться с рецептом примерно неделю.

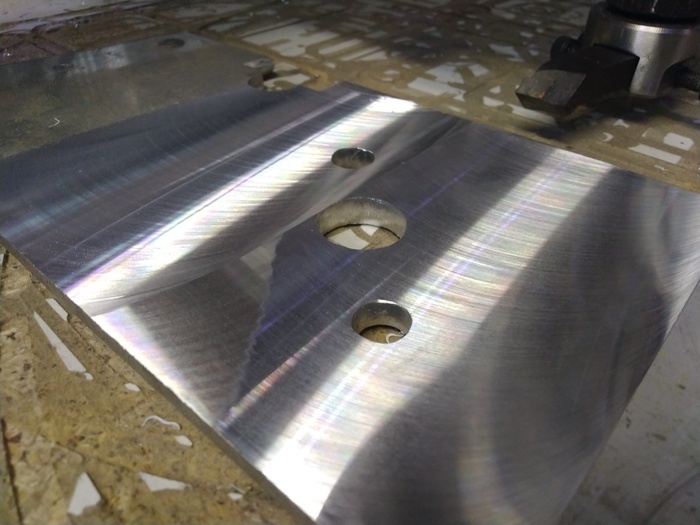

Окай. Далее - коробки... Но тут у меня ломается ЧПУшка. Распидорасило ось З, да так, что проще стало придумать новую каретку, чем пытаться починить старую... впрочем, оно и ща поломаное стоИт. :) Вощем, на фрезеровку поехал к товарищу.

Шикааарно. Ну а чо. Большой парень может:

Теперь врезание надписи в крышку. Идеально!

Приехал к себе, собрал, довольный, канеш...

И... на утро не узнал свою работу:

Ёбаные дрова! За ночь их перекосоёбило! С такой щелью сдавать заказчику не вариант ваще!!! Суууука, да шож такое-то! Окей. Надо срочно заказывать коробки у специальных коробочников. Сверхсрочное изготовление, доставка за ночь из Питера (в Мск), вощем влетело в копеечку, канеш. Но заказчику нужно было уже срочно хоть один комплект! И тут выясняется, что приехли с воронения не 5 комплектов, а всего 1... ОДИН, КАРЛ! О Д И Н. Полный. И ещё два надкусанных. Т.е. из 140 приехало всего 70. Ааааргх, блять!

Ах, да. Я не рассказал же историю про воронение - это же отдельный факап. Короче, сдал, объявлен был срок. В срок не уложились, потому, что сперва химик запил и пропал, потом хозяин той мастерской в больницу попал... короче, мытащил эти изделия существенно позже, не посчитал, разумеется (а нахуй?!!) и тут такое.

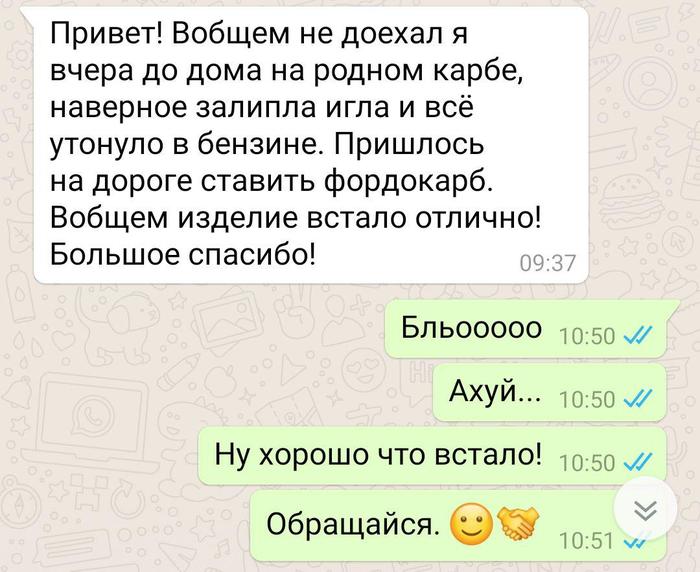

Звоню ему, поясняю ситуацию. Пару дней пинались, но надо отдать должное человеку - вернул и деньги за свои услуги и неустойку за проёбанные железяки. Но я-то вернулся как в настольной игре на позицию "старт". И заново... резка, сверление, фрезерование, шлифовка... А где воронить-то? Надо самому. "И Бомба тут же угодил в собачью какашку"(с)

Короче, купил химии и оформил в мастерской отдельный участок воронения. И понеслось:

Ах да, простите, за неровный почерк, я ещё одну итерацию факапа пропустил. На моменте "коробки из бука - говно" я решил пойти по хардкору и заказал на лазере пильнуть стальные... :) Ну типа стальные обработаю, покрашу порошком - нормас. А пока их режут, сгонял на лазер и нарезал фетровых вкладышей, шоб металл по металлу не царапался:

Дым, луч, красота... Получилось (в этот момент должен быть звук высыпающихся денежек). А тут железо напилили. Посмотрел я на это... заказчик покачал головой, типа 15 килограмм коробочка нам не нужна... Ну ясно. И железо и вкладыши в помоооойку :)

А коробасы заказал опять же в Питере. Ну про это я уже говорил. :)

Возвращаемся к химии. Вся пиписька синяя. Пиздец. Вроде и всё пучком, но что-то не хватает:

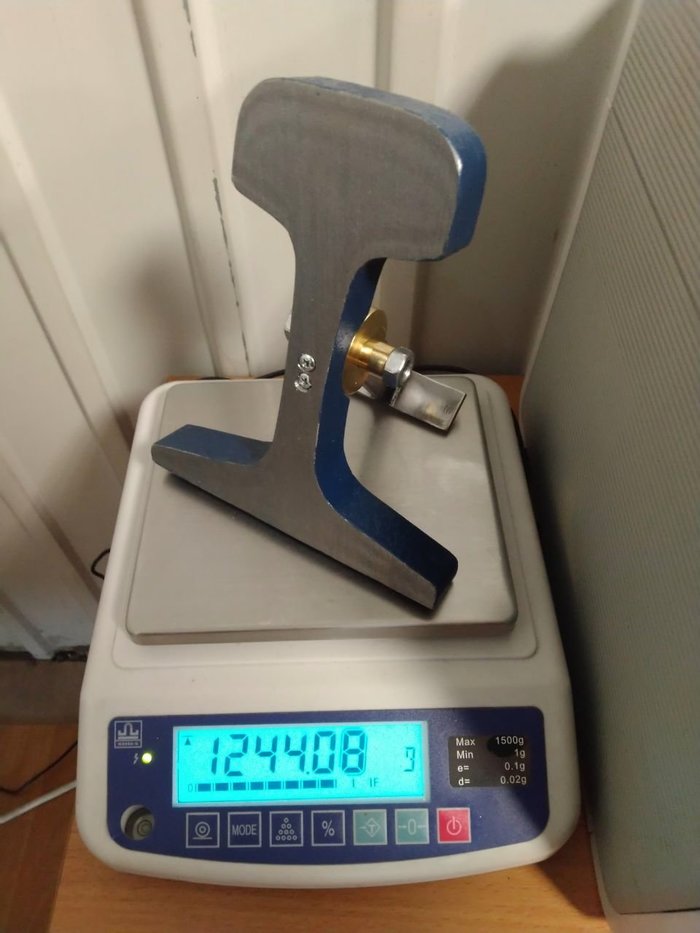

то цвет уходит, то пятна, то ещё какая хрень... И вседь всё по науке: весы 2-го класса, ультразвуковая мойка, реактивы используются по одному разу, даже мою в дистилляте - похуй. Говно на выходе! Ну как... не то, чтобы говно, но недостаточно пиздато!

А тут заказчик говорит, типа раз пока ничего не готово, давай мы ещё кубики игральные добавим! Аааа, нуок. Канеш. Вжууух:

И на этапе маркировки что???? Разумеется я обосрался.

5 сторон - норм. Шестая - криво. Аааабль, давай переделывать... Попутно понимаю, что я уже месяц вожусь с химией, слил уже тыщ 15 на неё, а результат даже и не близок ещё. Звоню чуваку с воронением, типа мождет дашь химика поиграть на пару дней? А он такой: "мы тут твоё гомино нашли... доделывать будем?"

Канешнажыда!!! Дададада!!! ДЕЛАЙ!!! Цели поставлены, сроки указаны... и... У них там выключают электричество.

Даштоштакое-то, блять!!! Короче, вместо нескольких дней, делали недели полторы. Но сделали. Фуф. Зашибись... Правда теперь коробочники опаздывают...

Раз в месяц я стабильно наебенивался и начинал ныть заказчику, типа "если хочешь, давай верну аванс, пушо сил моих больше нет оправдываться". Он гладил меня виртуально по голове и обещал не бить по лицу при встрече. Потом он наебенивался и говорил "дахуйсним, оставь себе бабло, хуй с ним с гомино этим". Тут уже я его уговаривал ещё пообождать...

Ну, вощем, через тернии к звёздам мы всё-таки доехали. Получил я коробку коробок в транспортной, привожу в мастерскую, открываю и...

ЛИЛОВЫЕ ХУИ!

У нас вырубают электричество.

Обоссы меня господь, если это не сам сатана прискакал на хую галопом, прямо из ада, шоб свести меня с ума! Тут уже начали думать о том, что надо попросить помощи Богов, принеся им в жертву один комплект этой хуятины. И шо вы таки думаете? Пришли в выводу, что гомино настолько силовое, что уничтожить его взрывом, давлением, огнём, водой... ничем нельзя. Ну оно погнётся, но не сломается. Заржавеет, но останется живо. Короче, принести в жертву его можно только испарив плазмой. Но света-то нет! :)

Короче, в итоге, проект домучан. Вот:

Хир ви гооооу! Но, поскольку можно добавить только 51 блок, то фоточек больше не будет. Это, кстати, очередная козня сил зла, я считаю! :)

Удачи, ребят! Помните, шо браться имеет смысл за проекты, которые на 10-15% сложнее предыдущих. Тогда вы и экспириенса хапнете норм и выполните его с приемлимым разрывом жопы на британский флаг. А если хватать проект сложнее на все проценты мира, то можно попухнуть. Итого, я делал эту хренотень 4 месяца. За это время я не то, что не заработал с него ничего, я вышел за смету и потратил примерно 40К личных средств... Более того, я так и не научился ни воронить пристойно, ни делать эти дурацкие коробки. Но да. Определённого опыта я наелся будьте-нате. Вощем не будьте такими как я, а будьте такими как ктонить другой. :)