Хотели бы вы увидеть своими глазам доменную печь и производственный цикл Стана 2000? Если ответ утвердительный, то есть два варианта — пойти работать на Череповецкий металлургический комбинат или отправиться туда на экскурсию. За первым способом вам обращаться к ним в список вакансий на сайтах или службу занятости, а вот про второй расскажу подробнее.

Промышленный туризм сейчас в стране развивается ударными темпами и сотни производств во многих регионах страны открывают свои двери для желающих. Где-то это выглядит достаточно слабовато, но отдельные заводы не просто организуют крутую экскурсию, но и со временем ее обновляют и дорабатывают. Яркий тому пример «Северсталь» (и их Центр металлургической промышленности), который в прошлом году обновил промышленный тур на Череповецкий металлургический комбинат, добавив туда посещение смотровой туристической галереи на крупнейшей в Европе доменной печи №5 «Северянка» (галерея размещена на высоте 14 метров над литейным двором)

Но дайте уже про сам тур.

Промышленный туры на комбинат начали проводить еще 6 лет назад. Сейчас они проходят 4 дня в месяц и организуются «Центром металлургической промышленности». Это достаточно современный музей, который является одной из трех составляющих тура.

Принять участие в туре можно с 14 лет, так что если вы хотите своим детям показать чудеса металлургической промышленности, то можно взять их с собой.

Предварительная запись на промтур осуществляется по телефону, электронной почте или через их официальную группу и завершается за 2 дня до даты его проведения (или до полного формирования группы). Стоит такое чудо-чудное 750 рубликов для взрослого и 450 за ребенка (есть разные льготные тарифы и специальные варианты для семейного посещения).

Начинается все с интерактивного музейного комплекса, посвященного металлургии. Про него я делал отдельный большой пост (как и про его музей-спутник вагон академика Бардина).

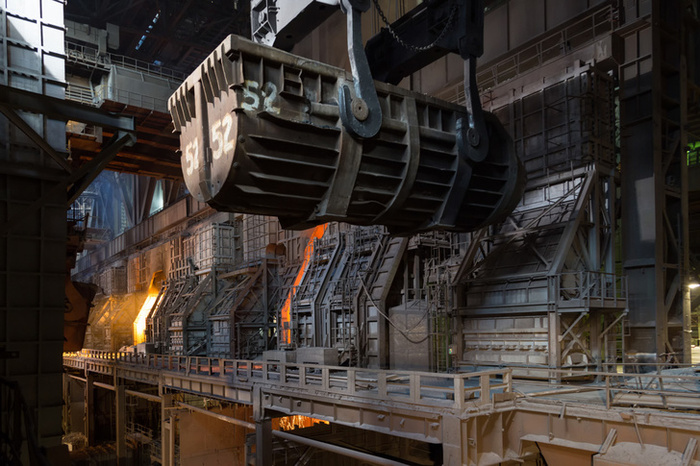

Вам же сразу предлагаю перейти на второй этап тура: пункт управления «Северянки» и литейный двор.

«Северянка» на момент пуска и далее на протяжении почти 20 лет оставалась самой большой печью в мире. Высота агрегата – 105 метров, а полный объем составляет более 5,5 тысяч кубометров. В силу масштабов домна-гигант была занесена даже в книгу рекордов Гиннесса. Ее текущая производительность – 4,2 миллиона тонн чугуна в год.

Мы одни из первых с вами кто видит печь после капитального ремонта. Его провели за 128 суток.

Ремонт позволил увеличить использование природного газа и снизить расход кокса. Это снизит себестоимость производства и уменьшит воздействие на окружающую среду.

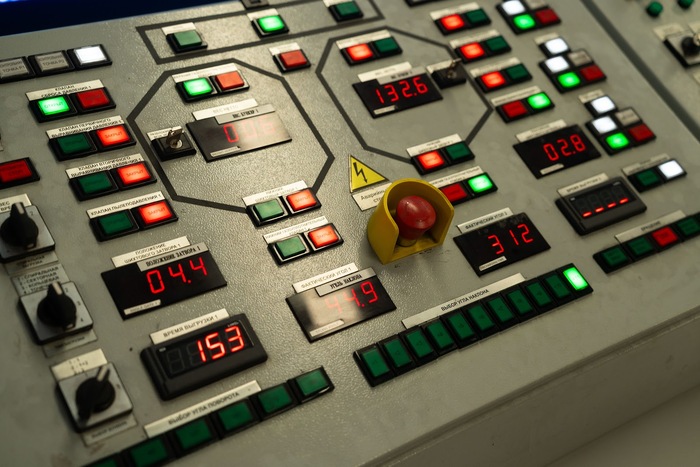

Первая остановка — Центральный Пульт Управления. Это сердце печи.

На разных узлах печи установлены датчики и камеры, вся информация от них сразу поступает на десятки экранов Центрального пульта и мониторы операторов (смена газовщиков, а именно так называются сидящие у экранов специалисты) — 12 часов)

Все максимально автоматизировано, на многих этапах «Северянки» работает техника, и если несколько десятилетий назад на таких же по размерам доменных печах трудились до 8 сотен человек, то теперь их нужно лишь несколько сотен.

Теперь проследуем на галерею и посмотрим на саму печь. Если коротенечко пересказать принцип ее работы и технологический процесс, благодаря которому и получается чугун, то будет примерно так:

Шахтеры добывают уголь. Он попадает на обогатительную фабрику (его дробят и убирают все, что не является углем,итогом является угольный концентрат). Концентрат поступит на коксохимическое производство.

Смесь концентрата запекают в коксовой батарее при температуре чуть более 1000 градусов. При этом не дают доступа кислорода. На выходе уже готовый, но раскаленный кокс. Его необходимо теперь остудить.

Руду тоже обогащают, но своим способом. Далее руду смешивают с коксом (получается шихта), после чего с помощью подъемников направляют в доменную печь через засыпной аппарат. Снизу вдувается раскаленный воздух и газы, а сверху движется шихта. Постепенно эта смесь спускается все ниже и превращается в шлак и чугун (температура повышается, руда плавится, железо соединяется с углеродом). Чугун выпускают через летку чугунную, а шлак над чугуном соответственно выпускают через летку шлаковую.

Полученный чугун направляют для дальнейшей переработки. Шлаки тоже не выкидывают (например, их можно увидеть в качестве подсыпки в Череповце)

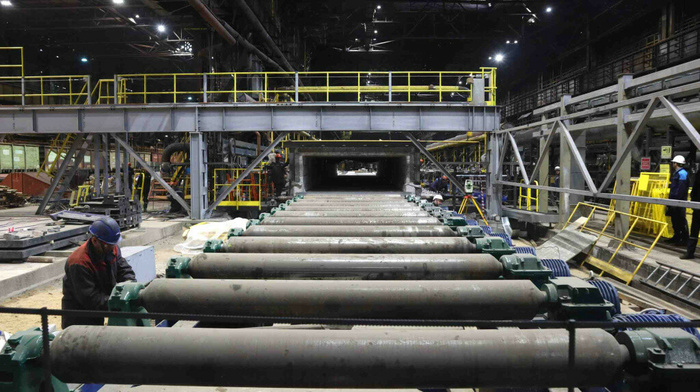

Следующий этап экскурсии это посещение самого производительного в российской металлургии стана 2000.

Если вы хотите ощутить эмоции Саурона, когда он во пламени Ородруина выковал Кольцо Всевластья, то вам точно нужно попасть в этот цех.

Длина линии – более километра. На нем производится больше 6 млн тонн металлопроката в год - 65% товарной продукции комбината, более 350 видов сортамента для теплоэнергетики, оборонной и автомобильной промышленности, судостроения и машиностроения.

И если на прошлом этапе мы с вами узнали как в печи производится чугун,

то тут сотрудники предприятия рассказывают как сталь создают (ее производят как раз из чугуна, путем снижения количества углерода, фосфора, серы, марганца)

Отдельный большой пост из цеха я уже доделываю, так что скоро вы сможете увидеть как происходит замена валков (но это уже другая история)

Лично для меня оба этих этапа экскурсии радуют как ребенка. Словно оказываешься на какой-то другой планете с высокоразвитой цивилизацией, создающей космический флот.

Отдельно хочется сказать несколько слов и про сам Центр металлургической промышленности (которым я завершаю экскурсию, но в реальности с него все начинается — так что на комбинат вы попадаете с пакетом знаний).

Открыли его относительно недавно в 2015 году (если точнее, в 2015 открыли для посещения 1 этаж с 4 тематическими залами, а спустя год уже и второй этаж, посвященный современным технологиям металлургии и т.д.)

На первом этаже вы прогуляетесь от метеоритного железа, а потом и сыродутных горнов до запуска Череповецкого металлургического комбината

В каждом зале есть и редкие экспонаты, начиная от кинжалов и пищалей, и заканчивая вещами (сделанными из продукции комбината), и костюмами горновых.

Если по какой-то причине вы не собираетесь посетить полную экскурсию, то вполне можете просто посетить музей в любое время его работы. Он достаточно интересен и без привязки к промышленному туру

У входа в сам музей есть большое количество разного оборудование и машин, которые когда-то использовались на комбинате.

Второй этаж называется «Стальная современность». Тут множество стендов с дополненной реальностью. А разнообразные макеты покажут производственную цепочку в металлургии. Многие образцы продукции «Северстали» тоже представлены на стендах и их можно потискать (и не пропустите вешалку с настоящими костюмами, используемыми в металлургической промышленности, это отдельная песня)

В целом же этот промышленный тур один из самых интересных на моей памяти. Так что если соберетесь в Вологодскую области, то присмотритесь к Череповцу и не забывайте, что на тур надо заранее записываться.