3М. Великолепный "бизон" ОКБ Мясищева.

«3М»; («М-6»); «Изделие 201»; по кодификации НАТО: «Bison-B» — первая серийная модификация советского реактивного, дозвукового стратегического бомбардировщика разработки ОКБ Мясищева — марки «2М» («М-4»). Составляющие полного обозначения: «ЗМ» — войсковое обозначение в системе ВВС; «М-6» — шифр проекта в ОКБ-23; «Изделие 201» — шифр конструкторско-технологической документации в системе МАП. На базе проекта «М-6» было создано несколько опытных и серийных вариантов.

Работы по радикальной модернизации М-4 проводились в соответствии с постановлением Совета Министров СССР № 1428—642 от 6 июля 1954 г. На фирме тема получила шифр «36», а самолёт — обозначение 3М. При выборе двигателей ставку сделали на ВД-7, взлётная тяга которых превышала 11000 кгс, а крейсерский расход топлива составлял 0,73-0,8 кг/кгс·ч (у АМ-3 — до 1,03), как у лучших зарубежных образцов. Применив эти двигатели, увеличив количество топлива на борту, установив систему дозаправки в полёте, а также улучшив аэродинамику, можно было получить дальность, достаточную для достижения самой удалённой точки США. Это было очень важно, так как в южной части Штатов находились ядерные объекты: Лос-Аламос (шт. Нью-Мексико), Оак-Ридж (Теннеси), авиабазы SAC Кастл и Марч (авиабаза) (англ.)русск. (Калифорния), Дайс и Карсуэллс (Техас), Берксдейл (Луизиана) и многие другие. На этих же базах были сосредоточены основные хранилища ядерных боеприпасов. Кроме того, в Калифорнии, Техасе и Флориде разворачивалось строительство ракетных пусковых комплексов и центров управления. Поставить их под удар было очень заманчиво.

Весь планер и системы бомбардировщика были перепроектированы. Действовавшие в то время нормы прочности тяжёлых самолётов задавали перегрузку при манёвре с максимальным весом не менее 2,5 и при полёте в болтанку — 3,0. Мясищеву удалось доказать, что эти требования завышены, и перейти к более лёгкой конструкции. Снизить массу позволили и другие мероприятия, в частности, замена резины топливных баков на полиамидную плёнку. В результате массу пустой машины удалось снизить по сравнению с серийным М-4 почти на 3 т.

Самолёт получил новое крыло большего размаха, без излома по задней кромке, с уменьшенным числом аэродинамических перегородок на одну пару и новым профилем на концевых частях. Опыт эксплуатации М-4 позволил отказаться от поперечного V-стабилизатора. Аэродинамическое качество машины достигло рекордного значения — 18,5 единицы (для сравнения: этот показатель у Ту-16 был порядка 14, а у весьма совершенных по тому времени зарубежных самолётов «Авро Вулкан» и Б-47 — 17,0 и 17,25, соответственно). Превысить 19 единиц удалось только на тяжёлых машинах с изменяемой стреловидностью крыла В-1В и Ту-160.

В носовой части 3М разместили негерметичный отсек РЛС, закрытый радиопрозрачным обтекателем. Переднюю кабину перекомпоновали, при этом рабочее место штурмана-бомбардира расположили под лётчиками со смещением влево, а снизу создали фонарь. Количество членов экипажа уменьшили на одного человека.

Шасси и система управления были значительно улучшены. Усовершенствовано оборудование, в том числе установлен навигационно-бомбардировочный автомат НБА. В связи со снятием с вооружения 6-тонных бомб реализовать грузоподъёмность в 24 т стало невозможно, и её снизили до 18 т — две девятитонных ФАБ-9000 (несмотря на нерекордную боевую нагрузку, 3М — единственный из всех советских самолётов, способный нести две таких бомбы). В грузоотсеке предусмотрели подвеску дополнительных баков одновременно с бомбами, а ещё два ПТБ решили подвесить под крыло. Максимальная взлётная масса самолёта превысила 200 т, при этом сохранилась длина разбега, что было обеспечено улучшением аэродинамики и увеличением тяги двигателей.

Эскизный проект самолёта 3М и макет передней его кабины были представлены к защите в начале осени 1954 г. Опытный самолёт № 0201 построили в Филях с использованием агрегатов серийного М-4. Его сборка завершилась 30 октября 1955 г. Так как двигатели ВД-7 в то время находились в стадии испытаний и надёжность их вызывала сомнения, полёты 3М решили начать, оснастив его двумя ВД-7 и двумя АМ-3А. Процесс наземных испытаний и отладки опытной машины занял довольно много времени. В воздух она поднялась с аэродрома ЛИИ только 27 марта 1956 г. под управлением экипажа М. Л. Галлая.

Была позднее сделана попытка значительно улучшить вооружение и спецоборудование самолёта. На 3МН № 0503 установили новый бомбардировочный прицел ОПБ-112, сопряжённый с РЛС и навигационно-бомбардировочной системой НБА. Самолёт также получил радиосистему дальней навигации РСДН-Зс, позволявшую выполнять прицельное бомбометание по площадным целям из-за облаков и ночью без использования РЛС, и доработанный автопилот АП-15. Старый высотомер малых высот РВ-2 заменили новым РВ-5 «Репер». На борту появилась аппаратура засекречивания связи, самая современная по тому времени станция активных помех «Азалия», ещё несколько более простых систем РЭП, а также оборудование для выброса дипольных отражателей. В боекомплект бортовых пушек ввели снаряды, предназначенные для постановки помех радиолокационным и тепловым ГСН ракет класса «земля-воздух» и «воздух-воздух».

Но главной особенностью самолёта стал новейший комплекс вооружения с крылатой ракетой Д-5, которая могла поражать сильно защищённые морские и сухопутные радиоконтрастные цели. Её дальность полёта составила 280 км, а скорость втрое превышала звуковую. Она могла комплектоваться как фугасно-кумулятивной, так и ядерной БЧ. Ракета успешно прошла испытания и была запущена в производство под обозначением КСР-5.

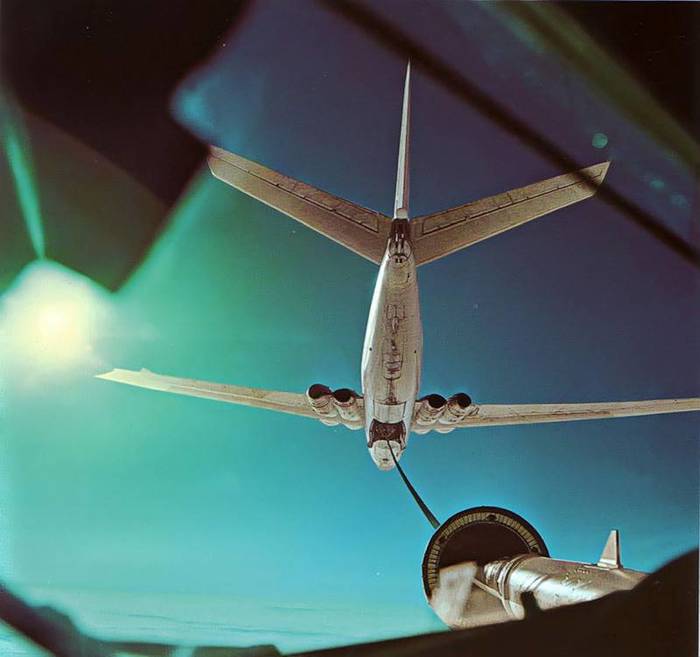

Приказом министра авиационной промышленности от 17 сентября 1953 г. на ОКБ-23 возлагалась задача разработки системы дозаправки топливом в полете. В октябре—ноябре 1953 г. ОКБ-23 исследовало различные варианты системы дозаправки и остановило свой выбор на системе «шланг-конус». Разработка системы велась совместно с ОКБ СМ. Алексеева под руководством Г.И. Архангельского. В 1955 г. опытный самолет М—4А был оснащен оборудованием для дозаправки — лебедкой, гибким шлангом, намотанным на барабан и заканчивающимся воронкой, а также насосами для перекачки топлива. На другом самолете, М-4—2, в носовой части была смонтирована штанга топливоприемника. Параллельно с созданием бомбардировщика ЗМС разрабатывался и его «танкерный» вариант, ЗМС-2, который поступил на вооружение практически одновременно с ударным самолетом. Самолет-заправщик на базе бомбардировщика ЗМН получил обозначение ЗМН-2. В дальнейшем все М—4 также были переоборудованы в самолеты—заправщики. При «конверсии» бомбардировщиков в танкеры с них снималась штанга топливоприемника, наглухо «зашивался» бомбовый отсек (оставался лишь небольшой люк для выпуска шланга с конусом) и устанавливался дополнительный топливный бак на 3600 л. В течение двадцати лет, до конца 1980—х годов, когда появился самолет Ил—78, заправщик В.М. Мясищева оставался единственным типом такого самолета в отечественной стратегической авиации, обеспечивающим боевое применение бомбардировщиков ЗМ, Ту-95, а впоследствии и Ту—160. Часть самолетов-заправщиков ЗМ (в составе одного авиационного полка) находилась в строю дальней авиации до 1994 г. В настоящее время эти самолеты выведены в резерв.

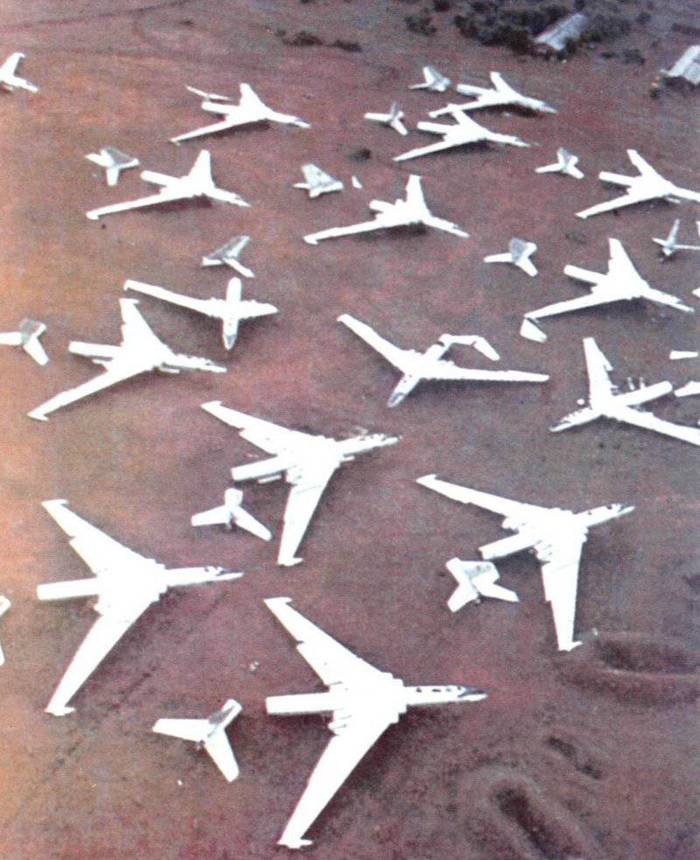

Бомбардировщики ЗМ состояли на вооружении дальней авиации до 1985 г. и были уничтожены в соответствии с советско-американской договоренностью о сокращении стратегических наступательных вооружений (на страницах печати появилась «разрывающая сердце» каждому любителю авиации фотография, изображающая аэродромную свалку. заваленную множеством ЗМ с разрезанными автогеном фюзеляжами и крыльями). Нужно заметить, что и американцы со своими В-52, подлежащими сокращению по международным договорам, расправлялись не менее варварским способом, разрубая их при помощи гигантской гильотины). Фотография их «расчлененки» обошла страницы многих печатных изданий. 9 несостоявшихся ракетоносцев 3МД тогда уцелели, наверное, благодаря симпатиям командования. Самые изящные в семействе, они получили прозвище «стиляги» и считались командирскими машинами. Их отправили на почётную пенсию, законсервировав на базе хранения под Энгельсом, но подняться в небо им было уже не суждено. Лишь один 3МД бортовой 30 серийный 0301804 был в марте 1986 года расконсервирован и перегнан в Энгельс с шестого поля, а 8 июля 1986 года он перелетел из Моздока на место своей вечной стоянки в ЦМ ВВС Монино. Остальные же 3МД были уничтожены в 1988—89 году.

Почти 40 лет бомбардировщики Мясищева несли ратную службу. Её начало оказалось трудным. Не были выполнены в полной мере требования заказчика к самолёту, часто происходили тяжёлые лётные происшествия. Конструкторы, работники завода № 23, испытатели и личный состав строевых частей своим самоотверженным трудом смогли поднять до приемлемого уровня лётные характеристики, эксплуатационные качества машины и её надёжность. И всё же в литературе за самолётом закрепилась репутация аварийного. Действительно, из 116 «эмок», находившихся в эксплуатации, в авариях и катастрофах погибли 27, ещё не менее трёх разбились до поступления в части. Таким образом, потери составили четверть всего парка. Однако, по имеющимся данным, почти 63 % этих утрат (17 машин) приходится на менее совершенный М-4. Необходимо также учитывать, что причиной немалой части лётных происшествий стал человеческий фактор.

Отсутствие ракетного вооружения предопределило отношение к самолёту в высших звеньях политического и военного руководства СССР. Но сегодня, когда известны результаты применения американцами В-52 в региональных конфликтах, можно с уверенностью сказать, что возможности «эмок» не были раскрыты в полной мере.

Будущее наступило

Сегодня к нам на производство заехали добры молодцы продающие то что мне позарез нужно было лет 15 назад.Тогда я и так и так пробовал чтобы не сверлить кабель канал клеить его к потолку но ни к чему так и не пришел.Однако прогресс не стоит на месте и компания-производитель скотчей и бумажных квадратиков воплотила мою мечту.

Предложили такой состав-типа двустороннего скотча.Наносишь на любые поверхности и все.Намертво.Пластик к металлу.Металл к металлу.Керамика и т.д.

Правда , положа руку на сердце- карболитовую колодку удалось отодрать.Но возможно-она еще не приклеилась.

Правда мои коллеги новации не оценили.Так и будем сверлить металл.

ПРО Скотч

Запилю обещанный пост про применения скотча.

После основной части сборки кухни, остались штрихи в виде двух фасадов на торцы корпусов.

Шурика у меня нет, но есть лента.

Лента толщиной 0,5мм шириной 10мм.

Немного теории для успешной практики.

1) Расчет ленты составляет 30кв.см в помещении и 60кв.см на улице на один кг веса закрепляемой детали.

2) Чистая поверхность (обезжиренная изопропиловым спиртом или аналогами)

3) Температура нанесения от 16 °С (есть несколько лент которые наносятся от -20°С)

4) Прижим ленты к поверхности (лучше использовать прижимной валик)

На фасад нанес ленту и прижал валиком.

Приложив к корпусу фасад, простучал ладонью по периметру нанесения ленты.

Прицелиться к месту нанесения лучше сразу, второго шанса не будет.

А если он и будет, то ленту можно удалить струной.

На ленту так можно приклеить фасады к выдвижным ящикам, если не хотите видеть изнутри механическое соединение.

Следующий пост о креплениях для временной фиксации.

В комментариях приветствуются вопросы-задачи для которых помогу найти решение.

На сегодня все.

История появления липкой ленты (Скотча).

Специально для своих подписчиков которых у меня нет (смешная рожица) и всех кому интересно, я буду рассказывать о продуктах компании 3М. Это не реклама, это реальные применения которые окружают нас и помогают жить лучше.

Что мы знаем о скотче? Во-первых, скотч это товарный знак, но клейкие ленты все называют скотчем. Слово нарицательное как и ксерокс. Во-вторых, большинство знают скотч как алкоголь или как на картинке ниже

Но по правде видов скотча и целей применения клейких лент великое множество. Каждый найдет решение своей задачи.

Теперь немного истории появления первого скотча -клейкой ленты.

В 1923 году Ричард Дрю устроился лабораторным техником в компанию Minnesota Mining and Manufacturing (сейчас она называется 3M), которая занималась производством наждачной бумаги. Однажды, находясь в одной из автомастерских, он заметил, что при покраске автомобилей двумя или более цветами разделительные линии у мастеров получались неаккуратно. Он пообещал маляру что-нибудь придумать.

Спустя время Ричард принёс на тестирование в автомастерскую липкую ленту шириной 5 см. Маляр решил использовать опытный образец, но когда он начал наносить другой цвет, он заметил, что лента "скукоживается" Исследовав ленту, маляр понял, что в целях экономии клей нанесён только по краям ленты. За это американцы прозвали липкую ленту скотчем, (англ. scotch — шотландский) так как в то время ходили легенды о шотландской скупости.

Так появились первые ролики упаковочного скотча в привычном нам размере 50 х 66м со стандартными цветами: прозрачный и коричневый.

Если пост зайдет, буду рассказывать о других продуктах, применениях и использовании в повседневной жизни.

Что такое 3М?

@49.5NaMOROZE выполняю данное вам обещание и публикую пост о моей работе и продукции компании 3М. Прошу прощения за ужасный текст с ошибками и отсутствием знаков препинания.

В обиходе мы часто применяет слово скотч к липким лентам. Та же ситуация с ксероксом. «Отксерокопируй, наксерь, ксерокопия и т.д.». Т.е. название бренда становится нарицательным. Так обычно происходит, когда компания или суббренд создают рынок, которого раньше не существовало. Ну да не об этом. Пропущу историю о том, как попал на работу в компанию дистрибьютор. Начну с главного.

Компания 3М создала первой клейкую ленту, впоследствии это отделение компании разрослось до гигантских масштабов. Тут тебе и однокомпонентные и двухкомпонентные клея, клея-герметики, ленты тонкие, вспененные, конструкционные, одно и двухсторонние и т.д. И почти на каждой ленте, клее или абразиве значится обозначение суббренда Scotch. Почему так? Потому, что компания 3М многопрофильная и выпускает она самые разные продукты. А чтобы их не путать, она делит их на суббренды. В качестве примера, 3М выпускает зуботехническую технику, протезы и импланты.

Компания в которой работаю поставляет ленты, абразивы и системы индивидуальной защиты. Как то маловато? Как бы ни так. Общее число продукции, которую мы продаем, превышает 10 тыс. товарных позиций. Этого достаточно, чтобы за период обучения сильно прифигеть изучая продукцию.

Мы не просто продавцы. Когда речь заходит о дистрибуции большинство людей представляют сотрудников вот такими:

Однако у нас все гораздо интересней сидения в офисе и обслуживания клиентов. Основные наши клиенты – это заводы и предприятия, у которых есть постоянное потребление продукции. А это значит, что люди в компанию нужные с техническим образованием или около того. Например я инженер пищевого и нефтехимического оборудования. Мне повезло попасть в компанию, где люди продающие продукцию 3М имею колоссальный опыт внедрения и продажи ее. Например мой руководитель работает в компании 11 лет. Он был на большинстве крупных и средних предприятий, до того служил в ВВС. Человек богат опытом. Другой мой коллега имеет гигантский опыт работы с машиностроительными предприятиями. За 3 года он так натренировался в работе с трудными клиентами, что его можно смело отсылать в дипломатическую миссию.

Расскажу о самом любимом, о лентах.

Ленты делятся по многим признакам. Односторонние-двухсторонние, вспененные-тонкие, акриловые-каучуковые-силиконовые, конструкционные-маскирующие-теплоотводящие-защитные и так далее далее далее……

Больше всего мне нравятся конструкционные ленты. Что это такое? Такими лентами можно соединить между собой разнородные материалы, без механического крепежа (Например: метал+пластик, стекло+дерево и т.д. При этом ленты высокопрочные, т.е. смело заменяют те же болты и гайки, клепки и сварку. Но при этом соединение получается неразборным. Этот класс лент имеет свою маркировку VHB (very hight bond). Этот подкласс делится внутри себя на задачи (например есть прозрачные ленты для стекла или специальная лента для сложных поверхностей или термостойкая, способная выдержать 230 градусов и т.д.). Задача менеджера знать и понимать в чем принципиальные отличия. Тут важна практика. Например: как автомобилист и спец по лентам я знаю, что лента 5952 используется автопроизводителями для крепления пластиковых деталей кузова на автомобили. Спойлеры, дефлекторы, пластиковые неокрашенные детали в стиле OFF ROAD и т.д. Лента отлично клеится ко многим сложным поверхностям. (по факту ленты VHB применяют там, где самые жесткие условия эксплуации. Например: стеклопакеты в самом высоком здании Дубая держатся на лентах 3М)

Почему ленты стоят так дорого?

Вот тут важно понимать. Тот двусторонний скотч, которым вы приклеиваете дома небольшие детали и ленты из отдела VHB отличаются как небо и земля. Самый распространенный вид лент в обиходе китайский ноунейм с каучуковым клеем, ленты VHB имеют акриловую основу с акриловым клеем. Часто бывают случаи, когда клиент говорит: «Что вы мне втираете? Ваша лента дорогая, я вон китайской приклею и все будет зашибись!» Нет не буде. Если ваша конструкция будет находиться на солнце или при низкой температуре, каучуковый ноунейм отвалится моментально, акриловые же ленты, если они правильно наклеены, никуда не денутся. Но это тонкости. Про которые в целом рассказывать скучно.

Как работает менеджер?

Есть завод «Н». Менеджер пытается выйти на инженеров. Обратите внимание, не на отдел закупок. Почему? Потому что ленты еще не знакомы большинству населения, да и не вопрос цены стоит. Ленты стоят весьма дорого. Пока менеджер доходит до нужного человека может пройти год. Это не преувеличение. Пробираясь через людей, которым это в целом не интересно, самонадеянных, а бывает и просто гадких менеджер тратит огромное количество сил. Ну скажем дозвонился он до человека, что дальше? Хотите купить конструкционную ленту? Нет! Ни в коем случае. Не зря нанимают инженеров. Менеджер назначает встречу, едет на завод и проводит презентацию продукции.

Скептицизм вещь нужная, и чтобы его преодолеть менеджер проводит тестирование. У нас в запасе есть небольшие рулоны лент, которые мы тестируем. (во многих других компаниях дистрибьюторах такого нет. Рулоны не выдают на предприятия не катают. Так что мне очень повезло.) Приклеили прижали и отложили на сутки, чтобы адгезия достигла 90%. После этого работяги предприятия начинают активно ломать конструкцию, пытаясь оторвать склеенные куски металла и пластика.

А потом продажи идут сами! А потом менеджер оставляет визитку и едет в офис, потому как такая продукция может понадобиться клиенту не сразу. Никто не будет перестраивать производство ради нового материала и упрощения процесса. Например ко мне обращаются клиенты, у которых был 2-3 месяца назад. Ситуации бывают разными, поэтому описанная выше не бывает постоянной, но встречается на моей практике чаще всего. Обо всех сложностях процесса продажи расскажу как ни будь в другой раз.

Текст вышел слишком длинным и нудным. Лучше пишите в комментах что вам , а я буду отвечать более конкретно и детально. Тема слишком обширная.