Mi bend 2 зарборка

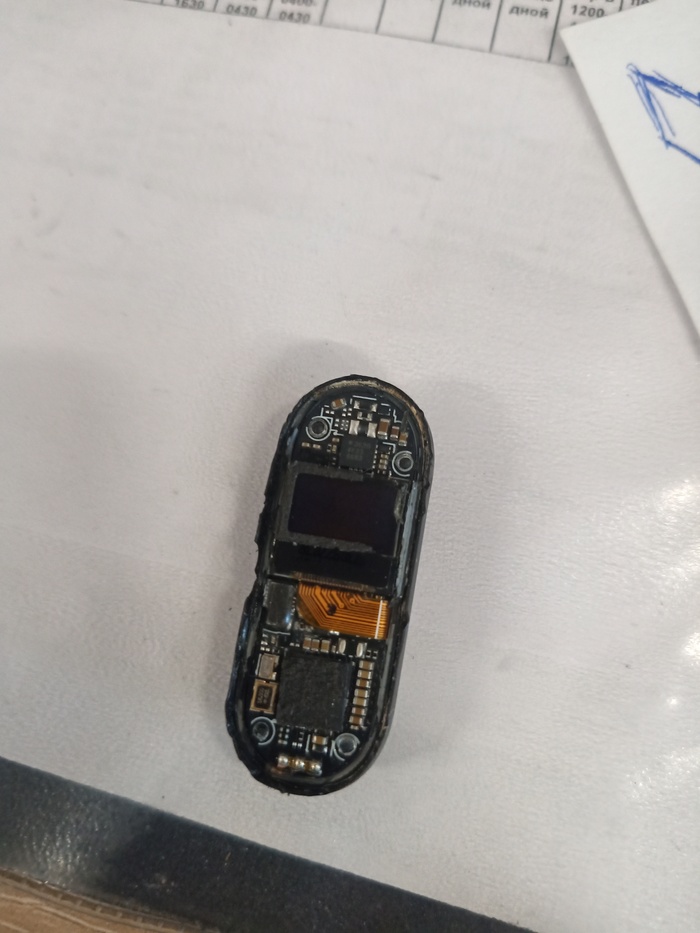

Попались мне под руку фитнес часы. Экран не работал но после того как поставил на зарядку стал гореть зеленый сенсор.

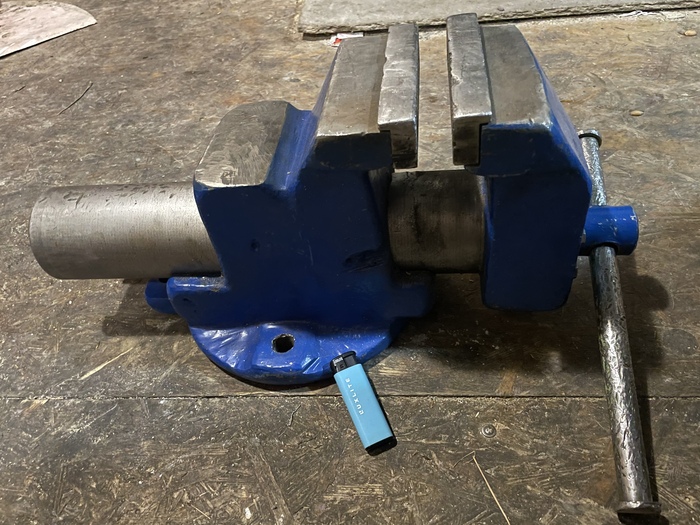

На сенсор часы не реагировали. Поробовал ножом разобрать не получилось. В дело пошли тиски.

Как оказалось часы работают, на экране нет подсветки но экран отоброжат символы, с телефоном часы конектятся по блютуз. Разбор продолжаю.